端氏煤矿沿空留巷实践应用分析

2023-03-17畅维新

畅维新,樊 帆

(沁和能源集团有限公司 技术部, 山西 晋城 048200)

沿空留巷是在工作面回采后,将本工作面的回采巷道保留下来,供下一工作面使用。沿空留巷取消了区段煤柱,实现了无煤柱连续开采,降低了巷道掘进率,且实现Y型通风后,有效解决了上隅角瓦斯超限问题[1-2]. 我国在20世纪50年代,已经开始发展沿空留巷技术,经过长期的应用和发展,已经形成了成熟的技术体系。目前,常用的沿空留巷工艺主要为巷帮充填沿空留巷[3]和“110”工法沿空留巷,在实际施工过程中,由于地质条件差异和施工水平影响,两种沿空留巷工艺在每个矿井的适应性存在差异[4-5]. 本文以端氏煤矿沿空留巷试验为工程背景,对比分析柔模混凝土充填沿空留巷和“110”工法沿空留巷工艺推广效果,为后续工作面巷道布置提供思路。

1 工程概况

端氏煤矿是沁和能源集团有限公司的骨干矿井,井田面积9.403 1 km2,矿井生产能力120万t/年,属于煤与瓦斯突出矿井。目前开采3#煤层,煤层平均厚度5.33 m,埋深在250~740 m,为近水平煤层,采用一次采全高采煤方法。3#煤层顶底板情况见表1.

井田呈长条状,为便于运输和通风管理,大巷布置在井田中央位置,工作面布置在大巷两侧。实际开采时,为解决工作面瓦斯超限及采掘接续的问题,每个工作面需掘进4条顺槽,分别为两条进风巷和两条回风巷,巷道掘进量大,且工作面之间留设40 m煤柱,无法回收利用,造成资源浪费。为解决以上问题,实现矿井高效生产,依次引进柔模混凝土充填沿空留巷工艺和“110”工法大采高沿空留巷工艺,极大地减少了巷道掘进量,以下分别对比两种沿空留巷的施工工艺和试验效果。

表1 3#煤层顶底板情况表

2 沿空留巷工艺应用

2.1 柔模充填沿空留巷

柔模充填沿空留巷技术主要是紧跟工作面回采,在采空区与巷道之间浇筑一道密闭混凝土连续墙,弥补回采造成的巷道一帮的缺失,与原有巷道内的支护形成一个整体,共同承担回采动压,维护巷道稳定。留巷不仅可以作为下一工作面的顺槽,而且能够满足本工作面回采过程中的防水、防火、瓦斯治理等特殊要求[6-7]. 在3111工作面首先采用柔模充填沿空留巷工艺。柔模混凝土充填沿空留巷工艺图见图1.

图1 柔模混凝土充填沿空留巷工艺图

主要分为以下工序:

1) 巷道加强支护。

在工作面前方30 m范围内进行超前支护,采用4排单体柱配铰接顶梁进行支护,铰接梁长1 000 mm,采用一梁一柱支撑,单体柱在铰接梁中部;4排支护排距1 400 mm.

切顶锚索沿3111胶带顺槽顶板直线布置一排,其锚索连线平行于巷道中心线,距工作面煤壁500 mm,锚索排距900 mm,采用d21.8 mm×8 300 mm型锚索。

2) 顶板深部预裂爆破。

采用炸药爆破,使顶板按照设计角度形成人工弱面,回采时留巷区域顶板沿弱面方向垮落,减弱留巷区域顶板与基本顶的应力联系,从而使巷道留巷段矿压显现较小,易于维护。炮孔沿辅助巷顶板上设计的顶板预裂线单排布置,钻孔间距调整为1.5 m,钻孔d75 mm,深度45 m,钻孔连线平行于巷道中心线,距巷道中心线1 750 mm,倾角80°,偏向3111工作面方向。开孔口位置躲开锚索、锚杆托盘,将辅助巷顶板深处岩层沿顶板预裂线弱化成一道缝隙,工作面推过后,采空区顶板在矿山压力作用下沿顶板预裂线断裂、冒落。

3) 柔模充填混凝土墙施工。

准备砌筑巷旁支护墙时,割煤后,在端头架1#、2#液压支架后方安装护巷支架,同时在支架后方补加圆木支撑顶板,并补设单体柱,两侧单体柱之间为巷旁支护墙留设空间。巷旁支护墙厚度1.5 m,高度为3.5 m,混凝土强度等级为C30.

利用留设空间进行柔模充填混凝土墙施工,巷旁支护墙施工工艺流程见图2.

图2 柔模充填混凝土墙施工工艺图

4) 瓦斯治理。

为解决沿空留巷区域瓦斯积聚问题,在沿空留巷区域布置瓦斯抽放管,分别为采空区上部钻孔抽放管和巷旁支护墙瓦斯抽放管。沿3111胶带顺槽顶板施工一排钻孔作为采空区上部瓦斯抽放管,钻孔d94 mm,与巷道中心线距离800 mm,孔深5 m,钻孔角度60°,钻孔间距15 m;充填模袋上留设瓦斯抽放孔,瓦斯抽放孔d300 mm,距顶板1.5 m,挂设模袋后,安装瓦斯抽放管,抽放管长度1 800 mm,由两部分组成,钢管长度1.2 m,胶管长度0.6 m,瓦斯抽放管间距15 m.

2.2 “110”工法大采高沿空留巷

3114工作面作为3111回采工作面接续面,巷道回采时,采用“110”工法大采高沿空留巷工艺,工序主要分为:恒阻锚索加强支护、顶板预裂爆破、巷道临时支护、挡矸墙构建。

1) 恒阻锚索加强支护。

靠近切缝侧恒阻大变形锚索与水平方向垂直布设,巷道顶板侧恒阻锚索垂直于巷道顶板布设,设计恒阻锚索15.3 m. 锚索施工断面图见图3,第一列恒阻锚索沿巷道走向采用20#槽钢连接,第二、三、四列恒阻锚索采用20#槽钢垂直巷道连接。

图3 加强支护施工断面图

2) 顶板预裂爆破。

采用双向聚能爆破预裂技术,切缝钻孔距煤帮100 mm,切缝孔间距设计为500 mm,深度设计为12 m,与垂直方向夹角为12°. 由于顶板岩层强度较高,除施工切缝孔以外,还需施工弱化爆破孔,预裂切缝孔深度设计分别为20 m和25 m;与垂直方向分别为20°和30°.

3) 巷道临时支护。

工作面回采后,在架后0~300 m,顶板需要临时加强支护。架后临时支护主要采用单体液压支柱配合槽钢滞后支护,单体上部顶在槽钢处。为了控制留巷底鼓、单体支柱钻底及挡矸U型钢侧倾,可以将单体支柱下支设工字钢底梁,巷道副帮侧两列单体支柱共用一对1.5 m长的“T”型工字钢底梁,巷道切缝侧的3列单体支柱共用一对2.1 m长的“T”型工字钢底梁,架后临时支护区共布置5列单体。

4) 挡矸墙构建及瓦斯防治。

为了防止采空区的矸石蹿入巷道,同时需要挡矸支护。采用金属网+钢筋网+可伸缩U型钢进行联合挡矸支护,可伸缩U型钢排距500 mm,风筒布布设在矸石与金属网之间起到防止漏风作用。为了防止采空区瓦斯溢出,导致留巷区域瓦斯超限,挡矸墙上端菱形金属网、风筒布、钢筋网均超出巷高30 mm,与顶板钢筋网搭接,风筒布之间搭接长度应≥200 mm,从而保证风筒布封堵的密实性,对整个挡矸墙进行喷浆处理,喷浆材料为柔性高分子材料。针对U型钢两侧等关键位置加强喷浆处理,保证U型钢两侧封堵密实性。

3 现场留巷效果对比及分析

3.1 巷道矿压显现对比

留巷段的矿压显现情况是比较沿空留巷效果的一个重要依据,现场对两种留巷工艺下的巷道变形情况进行调研,见图4.

图4 两种留巷工艺矿压显现对比图

采用柔模混凝土充填时,巷道顶板下沉严重,多处区域鼓包,支护体失效,单体柱压弯、漏液,底板严重底鼓,帮部混凝土墙开裂,巷道整体变形严重,复用难度较高。

而采用“110”工法沿空留巷时,巷道整体变形较小,顶底板、两帮与掘巷期间差异不大,运输系统和辅助系统未明显受到工作面回采后的滞后矿压影响。

3.2 应用效果差异分析

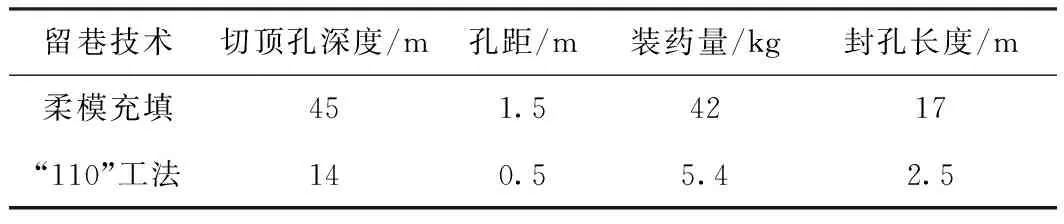

两种无煤柱留巷技术的要点都在于切顶卸压,通过切顶卸压技术降低留巷区域应力集中程度,从而减小留巷段的矿压显现程度。两种无煤柱沿空留巷切顶参数对比表见表2.

表2 切顶卸压关键参数对比表

分别对切顶孔深度、孔距、装药量、封孔长度4种参数进行对比:

1) 切顶孔深度。柔模充填沿空留巷采用45 m切顶孔,从理论角度考虑,其卸压效果和矸石充填效果优于“110”工法沿空留巷的14 m切顶孔,但从现场操作性考虑,45 m切顶孔现场操作难度较大,无法达到设计要求角度(长距离钻进,钻头偏离角度较大)。

2) 孔距。若切顶孔施工均能达到设计角度,孔距为0.5 m时,切顶孔爆破后更易导通,形成切顶线,但现场施工时,45 m切顶孔很难达到设计角度,孔距为1.5 m时,爆破后切顶孔很难导通。

3) 装药量。考虑切顶深度和孔距,柔模充填现场施工很难达到设计要求(角度偏差),则炸药存在较大的浪费。

4) 封孔长度。柔模充填沿空留巷切顶孔封孔长度达到17 m,则切顶爆破区域位于切顶孔17 m以上,考虑现场施工钻孔角度偏差及钻孔间距较大,在切顶孔17 m以上区域爆破,难以形成有效切缝,更易对巷道造成工程扰动,造成巷道顶板破坏。

综上考虑,相比柔模充填沿空留巷切顶卸压方案,“110”工法沿空留巷现场可操作性更强,更易达到设计要求。

4 技术经济对比

4.1 经济对比

3111工作面留巷长度为893 m,费用统计:筑模费用370万元、加强支护费用226万元、辅助材料费192万元,人员工资194万元,技术服务费65万元,共计1 047万元,投资费用为1.17万元/m.

3114工作面共施工长度1 023 m,不可复用材料及施工费用共1 272万元,可复用材料费用991万元,矿压监测费用100万元,技术服务费220万元,共计2 583万元,投资费用为2.52万元/m,后续工作面推广使用时,投资费用为1.24万元/m.

从经济上对比,两种沿空留巷工艺每米投资费用差异不大,考虑到“110”工法沿空留巷在端氏煤矿持续推广,施工效率及留巷参数仍有优化空间,每米投资费用仍有较大的降低空间。

4.2 技术对比

柔模充填沿空留巷工序和设备更复杂,需设置挡矸支架、混凝土搅拌泵,构筑柔模前需挂网,而“110工法”的核心工序主要为切顶卸压、恒阻锚索补强、挡矸架架设、留巷区域补强。其中,恒阻锚索补强可在巷道掘进后进行施工,或直接将原有掘进巷道支护锚索更换为恒阻锚索,与生产冲突较小;挡矸架架设速度也较快,不受回采速度影响;而柔模充填沿空留巷,构建柔模挡矸墙时,需对挡矸墙进行养护,若养护时间不足,挡矸墙强度将难以达到设计要求,实际生产中,回采速度较快,挡矸墙的养护很难达到养护时间。

4.3 问题及建议

由以上分析可知,切顶卸压效果及现场施工情况,“110”工法沿空留巷均优于柔模充填沿空留巷,对于后续回采巷道,考虑端氏煤矿现有条件,建议继续采用“110”工法沿空留巷。但由于端氏煤矿为煤与瓦斯突出矿井,采用沿空留巷技术后,留巷段瓦斯治理难度较高,后续施工中,需要掌握采空区瓦斯运移规律,对采空区瓦斯进行精准治理,提高瓦斯治理效果。

5 结 论

通过对比分析端氏煤矿柔模混凝土充填沿空留巷和“110”工法沿空留巷工艺巷道矿压显现情况,采用“110”工法沿空留巷工艺留巷效果良好。“110”工法沿空留巷切顶卸压方案可操作性更强,更易达到设计要求。考虑施工工序、留巷效果差异及对工作面回采的影响程度,建议端氏煤矿继续采用“110”工法沿空留巷。