刀模焊接机器人工作站运动轴组合分析及编程

2023-03-17叶九星胡伟锋林卓涛廖志青

叶九星,胡伟锋,林卓涛,廖志青

1.广东星振科技有限公司 广东佛山 528225

2.广州城市理工学院机械/机器人工程学院 广东广州 510800

1 序言

现代农业生产甘蔗多行快速耕种过程中,常使用双排刀模插耕设备代替手工插播,可以高效快速完成多行甘蔗苗耕孔的同步挖掘。传统的刀模设备制造方法是采用手持焊枪连续进行焊接作业,在焊接多个工位的双排齿刀模长时间工作过程中,高温作业劳动强度较高,常出现因操作者疲劳而引发的焊缝缺陷和前后刀模焊接质量不稳定等问题。为了降低刀模板焊接制造过程的劳动强度并提高工作效率,采用FANUC关节型手臂焊接机器人及变位机、行走轴等组成工作站,进行机器人自动化焊接。单个刀模工件尺寸为260mm×40mm×8mm,刀模和刀模板的材质均为45钢。焊缝特征为刀模与刀模板之间的角焊缝,要求每齿刀模相互之间的距离误差不超过2mm。焊接工作站机器人通过旋转和直线等运动组件的配合,形成机器人的焊接程序动作[1]。采用FANUC焊接机器人,配置行走轴、变位机和控制器等工作站组件,编制刀模焊接机器人动作轨迹程序,并运用摆焊控制保证焊接精度,避免尖角位置发生焊缝偏离现象。

2 机器人焊接工作站的运动执行部件组成及工作流程

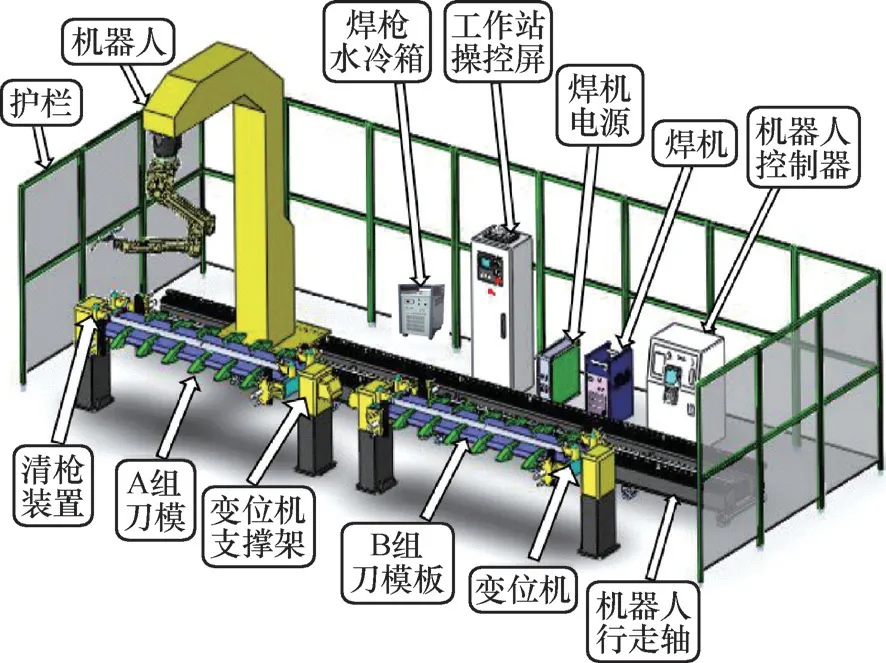

多工位甘蔗耕种刀模焊接工作站主要由FANUC焊接机器人、机器人控制器、变位机、机器人行走轴、焊机、清枪装置、送丝机和防护栏等组成(见图1)。其中机器人关节臂是完成焊枪动作的主要执行者,行走轴和变位机则是为了增加焊枪的运动自由度,完成复杂的焊接路径。

图1 多工位甘蔗耕种刀模焊接工作站

2.1 机器人焊接的运动组合和轨迹控制分析

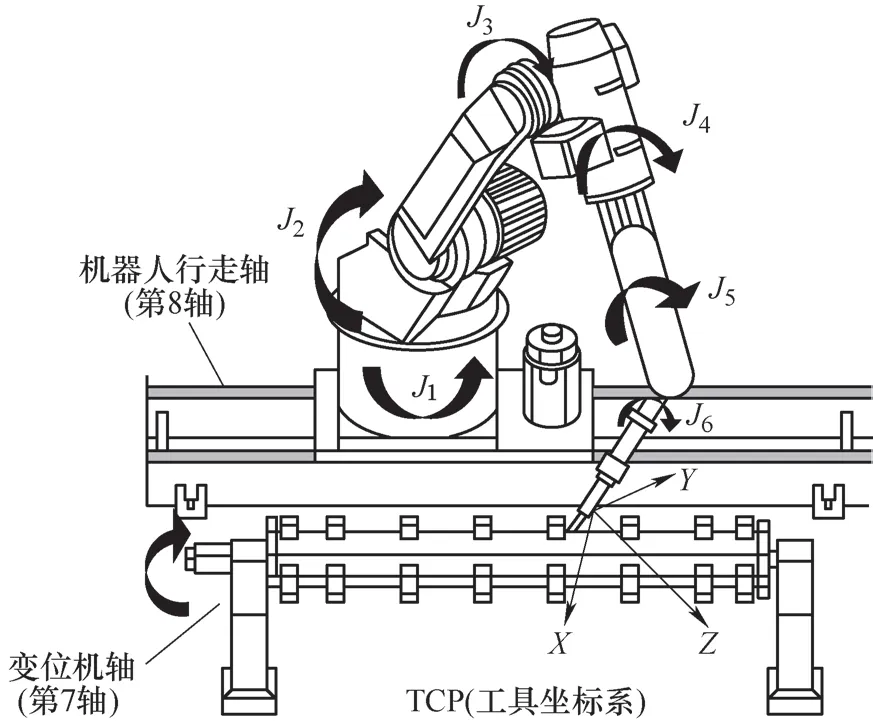

机器人焊接动作轨迹的形成由关节手臂机器人、变位机和机器人行走轴的动作组合而成,如图2所示。其中,FANUC机器人共有6个关节轴(J1~J6坐标轴),完成焊枪摆动和前后小位移量的联动动作[2]。变位机则实现双排刀模工件焊接过程中的旋转动作,配合机器人关节轴组合出焊接路径。行走轴则完成纵向平移运动,焊接完一个刀模后移动到下一个刀模时,也需要行走轴实现机器人位置平行移动变化[3]。

图2 刀模焊接工作站运动轴组成

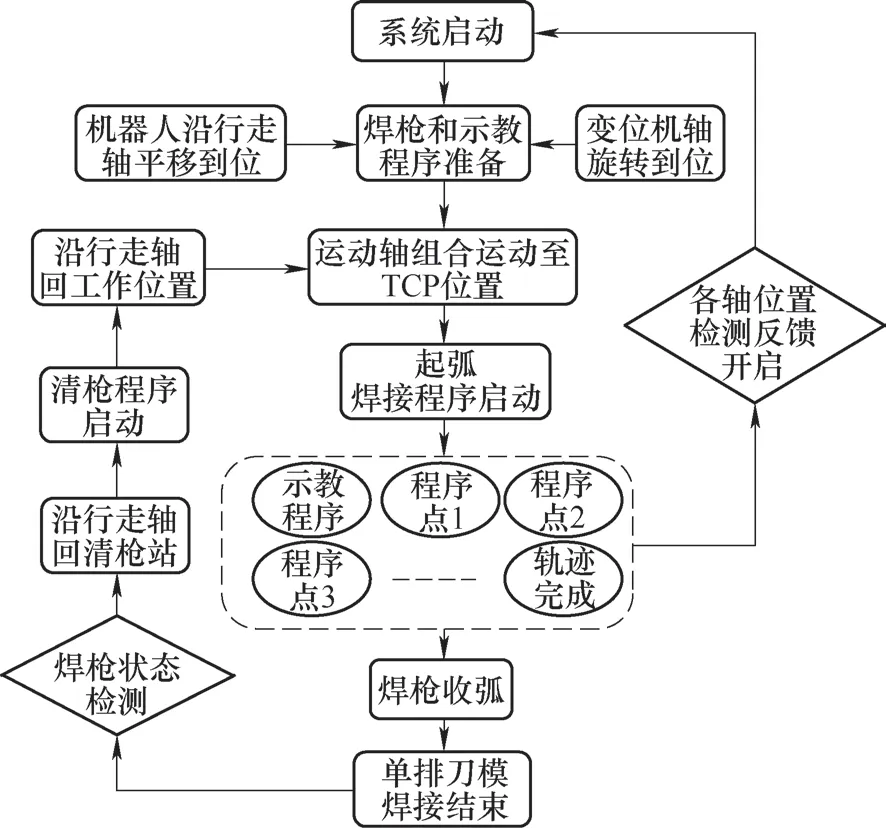

2.2 双排刀模焊接工作站工作流程

双排刀模焊接工作流程如图3所示。首先在刀模板上划线确定6个插种刀模工位的位置,并将已组对好的刀模装入变位机工装上定位夹紧,启动机器人和示教器进行焊接示教程序编制,确认程序无误后机器人启动示教程序对工件进行焊接。完成第一排6个刀模焊接后,变位机旋转180°换成对第二排6个刀模进行焊接。在进行A工位12个刀模焊接的同时,B工位由人工完成另外12个刀模零件在刀模板上的装夹,当工位A的刀模零件焊接完成后,机器人在行走轴上移动到B工位,再开始对B工位上的另一组刀模工件焊接,如此两个工位交替工作,直到全部刀模焊接完成。当焊接过程中焊枪需要清理时,机器人启动清枪程序,经行走轴平移至清枪站进行自动清枪,清枪完毕再返回工作位置继续焊接。

图3 刀模焊接工作站工作流程

3 机器人焊接工作站的运动轴坐标和参数研究

FANUC机器人控制柜R-30iB系统最多能够控制36个轴,实现本体6轴+3个外部轴联动控制(单工位)或本体6轴+5个外部轴联动控制,行走轴和变位机定义为外部添加的第7和第8轴。

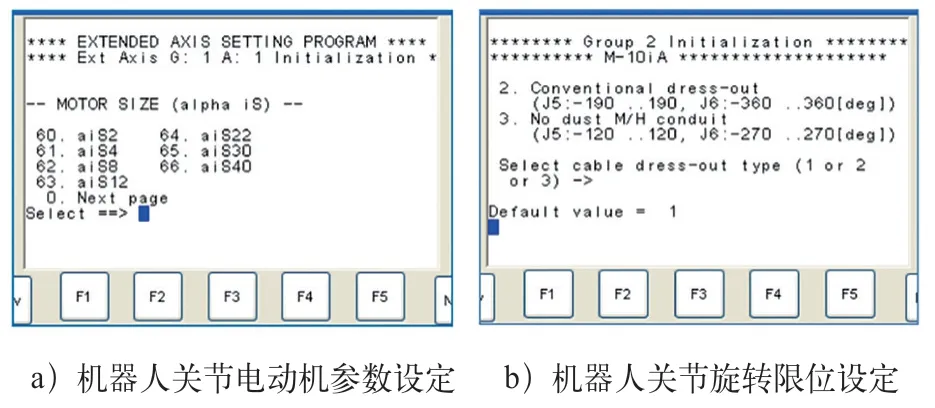

3.1 焊接机器人的各关节轴参数设定

工作站中FANUC的M-10iA型关节型手臂机器人,末端有效负载为10kg,最大伸长范围1420mm。机器人最前端的“手”关节上所安装的工具中心点,即为焊枪的坐标原点TCP点。每个关节的运动都各自由一个伺服电动机驱动,因此需要从关节轴J1~J6,对每个关节轴的伺服电动机、运动速度和关节限位角度进行设置[4]。图4所示为M-10iA型焊接机器人的关节电动机参数和旋转极限角度设定。

图4 机器人关节电动机及旋转角度极限设定示意

3.2 单轴精密变位机设计与旋转参数设计

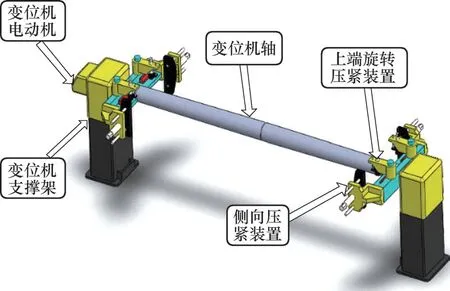

多工位刀模焊接变位机系统由变位机轴、变位机电动机、侧向压紧装置和旋转压紧装置等部分组成,如图5所示。变位机变位结构为单轴双工位,变位角度范围为±180°,能够与机器人关节、行走轴配合组合出各种复杂的焊接动作轨迹。

图5 机器人变位机

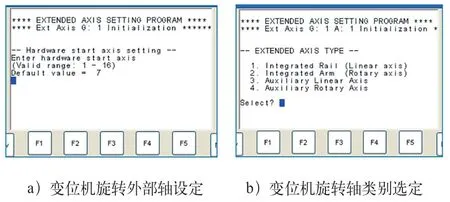

单轴精密变位机设置在控制系统菜单的Robot Controller界面中,选择Basic positioner开始设定,如图6a所示。由于M-10iA 为6轴机器人,所以将变位机轴指定为系统的第7轴,并在图6b中选择“2”将轴类型设定为Rotary Axis旋转轴。

图6 变位机旋转轴的参数设计

在图6b中的变位机其他主要参数继续按表1进行设计。

表1 变位机参数的设计应用

3.3 刀模机器人行走轴的运动控制及分析

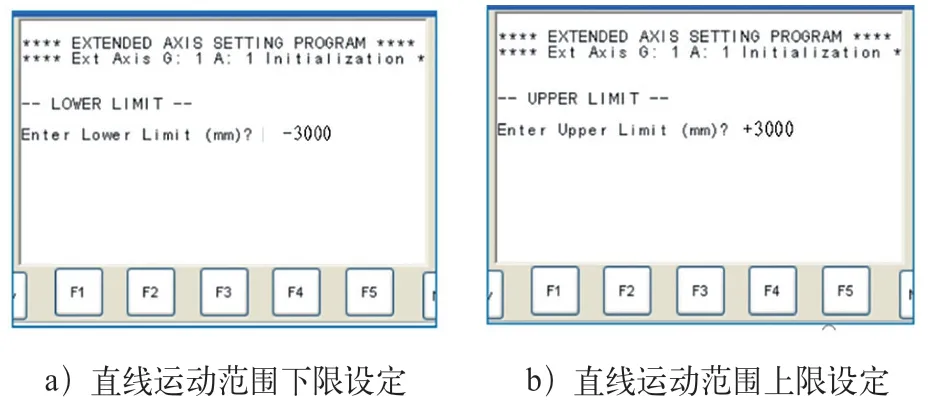

添加行走轴时在Robot Controller界面选择Extended Axis Control进行设置,由于已经设置了变位机旋转轴为第7轴,故将行走轴设定为第8轴。其他动作参数设置与变位机轴类似,所不同的主要为伺服电动机类型、直线运动方向和平移运动极限值等参数的设置。行走轴需要设定平移运动极限值为机器人运动的最大范围。在图7中,机器人直线运动下限值为-3000mm,上限值为+3000mm,即设定了行走轴的最大运动范围为6000mm。

图7 机器人行走轴(第8轴)的平移运动极限值设定

4 刀模焊接机器人编程及摆焊控制应用

完成了各运动部件的组合协调设置之后,即可进行机器人示教编程。为了保护机器人焊接程序的安全运行和精确动作,先编制示教程序进行多次空运行调整,确定其运行轨迹安全之后再加入焊接引弧等工艺指令,形成完整的焊接程序。

4.1 机器人焊接程序编制

首先应确定安全的焊枪起始点位置,移动机器人到第一个刀模前的起弧点上方约10mm的位置,确定为第一个轨迹点P1,即程序起始点的位置[10]。则按示教器操作面板的“SHIFT”+“F1”键,储存为示教程序轨迹起始点,显示如下。

L P[1]100 IPM FINE;

继续移动示教机器人到一个准备位置即“Approach”位置,然后储存已示教程序轨迹的第二点程序,显示如下。

2:L P[2]100 IPM FINE;

如此持续生成完整的焊接程序轨迹,如图8所示,最后回到起始点的位置结束程序。

图8 机器人焊接程序轨迹点

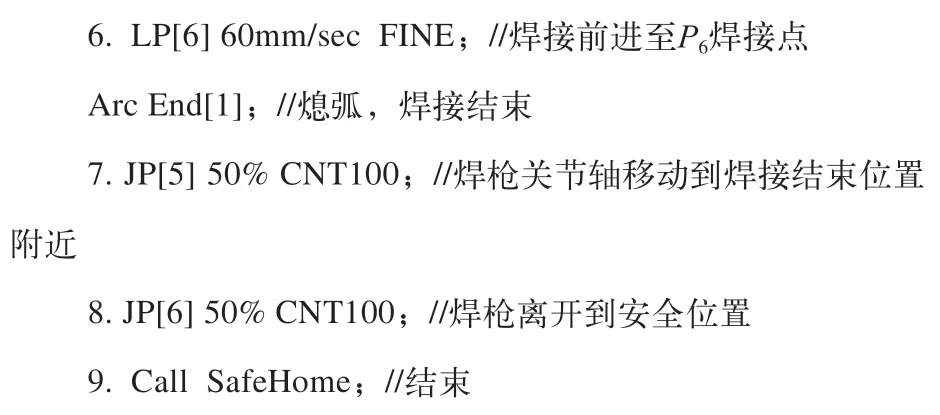

单个刀模的机器人焊接运动轨迹规划完成并确定没有碰撞危险后,再在示教程序中编辑插入起弧点、焊接点和收弧点等指令,形成刀模的焊接程序如下。

在示教器的程序界面中,通过单步和连续示教模拟运行程序,确认机器人运动轨迹无误后,即可进行实际焊接作业。

4.2 刀模焊接过程的焊枪摆动轨迹调整

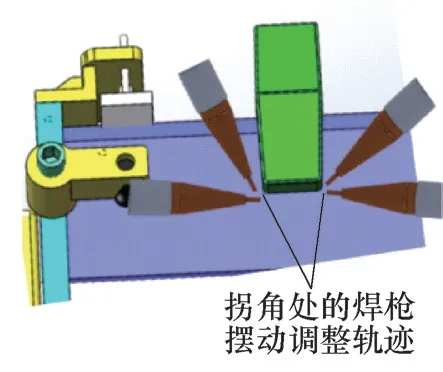

由于在刀模焊接中采用的等速送丝方式,因此在刀模和刀模板零件之间的尖角位置,容易造成焊枪与工件距离的变化过大,焊缝位置偏离既定轨迹。如图8b所示,刀模焊接轨迹P3和P4点之间尖锐的拐角,此时焊炬伸出长度由于惯性还来不及变化,弧柱已经陡然变化,造成电弧电压和焊接电流随之发生突然变化。而通过摆动电弧传感器的坡口对中位置反馈,系统可快速做出调整,启动步进电动机转动方向的控制改变,实现焊缝轨迹的及时调整。具体的方法是在第4程序点至第6点之间加入如下程序段。

其中,Weave Sine为摆焊调整开始,Weave End为摆焊结束指令。经过摆焊的轨迹调整(见图9),可使机器人焊接的焊缝获得明显的效果。普通焊缝和经过摆焊调整后的焊缝对比如图10所示。从两种试验的焊缝对比可明显看出,机器人焊接采用等速送丝方式时,通过电弧传感器对焊枪进行摆焊调整可获得良好的焊接效果。

图9 拐角处的焊枪摆动调整轨迹

图10 两种焊缝效果对比图

5 结束语

在机器人焊接工作站设计中,除上述主要部件的设计应用之外,还有如送丝枪、机器人行走轴、变位机驱动和其他安全防护措施需要规划设计,由于篇幅有限,在此不再赘述。同时,工作站系统在实际安装和调试运行过程中,控制系统、机器人与焊机之间许多需要协作配合的细节,尚需在现场实践中进行安装调试,才能达到合理的运行状态。