面向分层透明管控的飞机总装线数字孪生系统*

2023-03-16黎小华江海凡许艾明周敬尧

黎小华,江海凡,许艾明,周敬尧,孙 云,黄 伟

(1. 航空工业成都飞机工业(集团)有限责任公司,成都 610092;2. 华中科技大学,武汉 430074)

装配决定了产品的最终精度与性能,是生产制造的重要环节。近年来,随着航空产品需求的激增,飞机装配系统长期承担着繁重的生产任务。为实现飞机装配产线提质增效,脉动化、准时化等精益生产模式逐渐从简单工业产品推广到飞机制造业,如波音737客机的移动装配线以及波音787、F–35的脉动生产线。飞机装配系统的生产组织模式发生大幅变化,对飞机装配过程管控提出了更高的要求[1–2]。

现阶段我国航空制造企业对飞机装配过程的管控方法仍然相对粗放、滞后,管控的有效性和时效性依赖于管理人员的经验水平与统计分析能力。飞机装配系统运行过程受到生产订单、现场资源及物料齐套性以及组织管理方法等诸多因素的影响与制约,随着系统规模的增加,严重依赖人工经验为主的传统飞机装配过程管控模式,越来越难以满足脉动式批量制造模式下透明化、精准化、敏捷化的管控需求。

针对复杂产品装配过程动态实时可视监控需求,庄存波等[3]引入了工作流管理和电子看板技术,研发了相应的航天产品装配监控系统。陈伟兴等[4]建立了制造物联车间的生产过程关键事件主动感知模型和数据结构化管理模型。刘明周等[5]提出了一种支持生产系统实时监控的对象模型,并搭建了某发动机装配车间可视化监控平台。Li等[6]则设计了一个两步框架,通过建立系统架构和组件选择标准将无线传感器网络和物联网集成起来,以更好地实现对制造环境的管控。上述研究主要集中于数据采集与组织、监控数据建模和监控体系构建等,解决了数据管理、数据建模、数据监控等问题,但在分布式可视监控、虚实融合交互及异常事件处理等方面还有所欠缺。

相较于传统监控技术,数字孪生(Digital twin,DT)更加强调构建与物理实体高度一致、三维可视化效果好、人机交互便捷的虚拟模型,以及物理实体与虚拟模型的交互与融合[7]。张新生[8]针对传统管控系统的不足,将数字孪生引入到车间管控中,提出面向微服务的车间管控系统架构,并对管控系统进行了设计和实现。Zhuang等[9]探讨了基于数字孪生的复杂产品装配车间智能管控系统架构、关键技术及实施案例。赵浩然等[10]则基于数字孪生理念,从虚拟车间几何建模、实时数据管理、多层次三维可视化监控、状态看板构建4个方面较为系统地论述了基于实时信息的车间三维可视化监控方法。上述研究表明,将数字孪生与传统监控技术相结合,可以更好地实现分布式、透明化、精准化、敏捷化管控效果。

飞机总装以手工装配为主,长期存在业务系统集成度差、装配过程不透明、异常处理不及时等突出问题,给装配过程管控带来巨大挑战。基于上述现状与文献分析,本文通过集成现场设备状态、产品质量、制造执行、生产经营等多维数据,构建装配过程孪生数据库,建立飞机总装线数字孪生模型,基于模型与数据融合,实现面向精益生产的多维数据综合分析、现场异常事件预警与问题追踪处理,以满足装配过程透明、精准、敏捷管控需求,保障飞机高效批产与快速交付。

1 飞机总装线分层透明管控需求分析

针对飞机总装过程中存在的业务系统集成度差、装配过程不透明、异常事件处理不及时等问题,基于数字孪生“以虚映实、虚实融合、以虚控实”理念,从面向多维数据集成的孪生数据库构建、面向透明可视的总装线数字孪生建模、面向现场异常处理的融合式分层管控3方面入手,剖析飞机总装线过程管控需求。

1.1 面向多维数据集成的孪生数据库构建

当前,飞机装配过程物料信息、产品工艺数据、生产进度数据、装配过程技术状态和集成测试数据等,分散在企业资源计划(Enterprise resource planning,ERP)、产品数据管理系统(Product data management,PDM)、计算机辅助工艺规划(Computer aided process planning,CAPP)、制造执行系统(Manufacturing execution system,MES)及集成测试系统等各异构业务系统。各业务系统开发平台与数据库各异,制约了不同阶段、不同维度数据的融合分析与应用。例如,工艺设计数据、装配过程技术状态与集成测试数据缺乏有效集成,测试数据不能有效反馈到装配过程对装配技术状态进行优化;装配过程实时数据也难以敏捷反馈到生产调度与工艺设计部门对装配任务调度与装配指令(Assembly order,AO)编制进行辅助。

因此,需要打通园区网环境下的ERP、PDM、CAPP、MES以及工控网环境下的数控设备、集成测试系统等异构系统的数据获取和传输通道,构建面向多维数据集成的孪生数据库,支撑后续生产运营管理、产品质量、装配过程、设备状态与异常等多维数据的综合分析与融合应用。

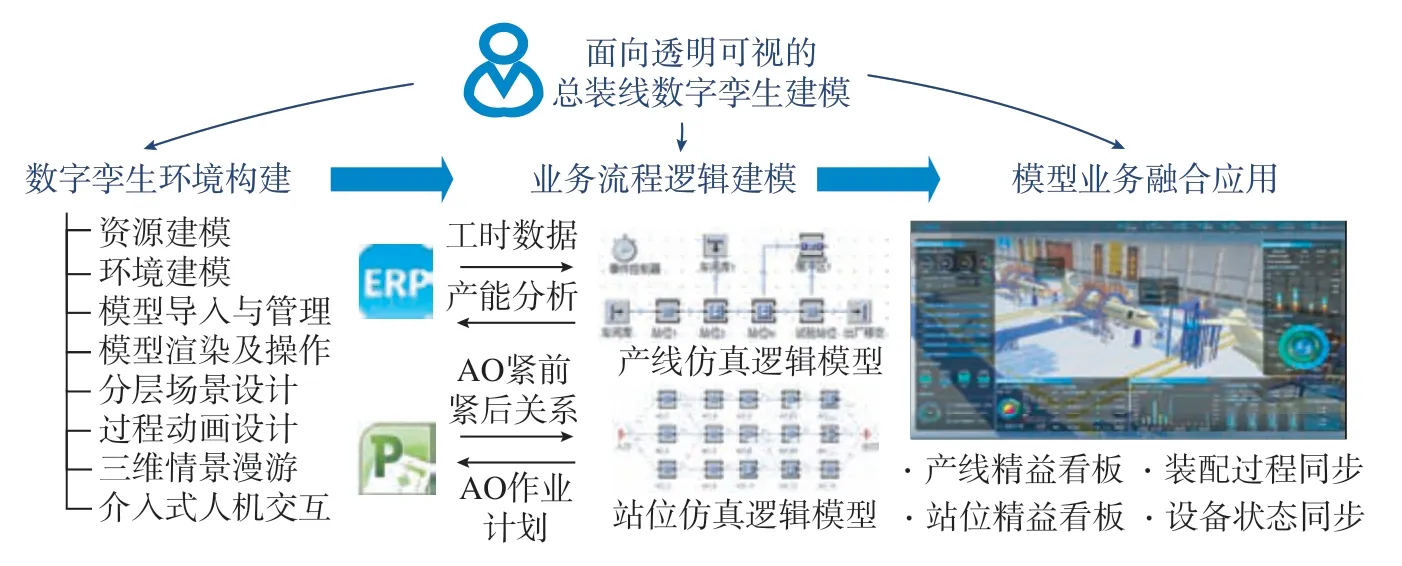

1.2 面向透明可视的总装线数字孪生建模

传统的管控系统多基于二维图表的电子看板形式为现场装配人员提供物料、AO、班组等信息,信息密度低,数据时效性差,且缺乏现场装配人员与系统间的有效交互手段;另一方面,传统管控系统多为集中式架构,缺乏面向不同系统层级、不同用户角色、不同数据维度的系统操作与综合分析的考虑与设计,在分布性、实时性和互动性上较弱,导致装配过程不够清晰透明,同时也缺乏必要的数据分析手段辅助装配过程调控与生产决策。

因此,需要在数据集成的基础上,融合产品、装配设备、装配环境的三维数字模型,依次构建站位、生产线孪生应用场景,实现装配场景复现;通过生产设备、人员作业、物料流转、在制品状态等实时数据与其对应三维数模的动态关联,实现数据驱动的装配过程三维可视监控;通过构建装配进度、产品质量、工艺数据、人员班组、产能等指标体系,形成面向调度人员、操作人员和管理人员等不同角色的分层精益看板。

1.3 面向现场异常处理的融合式分层管控

由于缺乏标准的、固化的异常上报与处理流程以及相应的用户操作系统支撑,当前现场异常上报与处理需要在多个业务系统中频繁切换,导致车间现场信息传递不及时、信息流不畅通。而在发生异常问题时,各工段之间、工序之间的相互协调和平衡,依靠车间现场调度人员依据生产现场的进度和经验来临时决定并口头转达,具有较大的临时性和随意性。

因此,需要基于站位级、产线级不同层级的孪生平台,建立现场异常事件预警与问题追踪机制。在整合安灯系统、异常事件预警系统、ERP、MES等相关业务系统功能基础上,封装后台业务流程与数据处理逻辑,并通过飞机总装数字孪生环境为用户提供统一入口与便捷操作界面,借助平板电脑、触摸屏、智能语音输入等人机交互方式,实现现场物料齐套异常、生产进度异常、产品质量异常、设备状态异常等异常事件的汇总、预警、上报、处置、跟踪等一体化操作。

2 飞机总装线数字孪生系统架构

基于系统需求分析,提出飞机总装线数字孪生系统4层架构,包括物理层、孪生数据层、孪生模型层和应用层,如图1所示。

图1 飞机总装线数字孪生系统架构Fig.1 Digital twin system framework of aircraft assembly line

物理层包括装配站位、集成测试岛等硬件资源以及ERP、PDM、CAPP、MES等业务系统。其中,硬件资源部署在车间工控网环境下,业务系统部署在车间园区网环境下,两者通过单向网闸进行数据交互。

孪生数据层对物理层的硬件资源、业务系统数据进行采集、传输、处理、存储和应用,建立起物理层与孪生模型层的双向数据通信频道。孪生数据包括位于工控网的装配站位实时监控数据、测试站位的整机测试数据和位于园区网的运营管理数据,上述数据通过数据中台实现数据集成与融合应用。(1)实时监控数据包括人员实时位置信息、装配站位实时状态信息、物料实时位置信息及环境温湿度信息等,通过工业摄像头、机床数控系统、可编程逻辑控制器(PLC)、安灯系统和温湿度传感器等获取。除实时监控视频与环境数据仅用于实时显示外,其他数据生成时序数据存储。此外,可以通过抓取实时监控画面,基于图像识别算法开展操作人员行为识别、物料实时位置跟踪等应用。(2)整机测试数据包括单台设备/部件测试数据、机载设备测试数据、飞控系统测试数据等,通过集成测试平台获取。测试数据多为文本数据,通过文件系统进行统一检索与管理。(3)运营管理数据包括订单、生产计划、装配工艺、执行进度、产品质量和班组等信息,通过ERP、PDM、CAPP、MES等业务系统数据库接口获取。运营管理数据多为结构化数据,按照不同主题进行分类存储。

孪生模型层包括数字孪生环境构建、业务流程逻辑建模、模型业务融合应用3个模块。(1)数字孪生环境构建模块包括资源/环境建模、分层场景设计、三维情景漫游与人机交互设计等功能,通过产品、设备、环境的三维重建、模型轻量化处理、模型组装与动画编排,构建起站位、装配线分层三维可视化人机交互环境。(2)业务流程逻辑建模模块基于离散事件系统建模仿真方法构建装配线和站位的逻辑模型,融合孪生场景,在生产订单和AO序列驱动下,模拟物料流动、AO执行、资源占用过程,得到不同配置参数下的仿真结果,进而实现车间产能分析和站位AO计划排产。(3)模型业务融合模块则融合孪生环境、孪生数据、业务逻辑模型等,构建多级精益看板,包括产线精益看板、站位精益看板、装配过程同步和设备状态同步。

应用层则在孪生数据与孪生模型基础上,构建面向操作者、管理者和决策者的分层管控应用,实现对设备状态、产品质量、生产进度等异常进行反馈与处理,最终以设备操作指令、AO变更、计划调节等形式作用于物理产线,形成控制闭环。

3 主要功能模块设计与实现

基于系统4层架构,对系统核心功能模块进行业务流程设计与功能实现,主要包括面向多维数据集成的孪生数据库构建、面向透明可视的总装线数字孪生建模、面向现场异常处理的融合式分层管控3个子系统。

3.1 面向多维数据集成的孪生数据库构建

如图2所示,面向多维数据集成的孪生数据库构建子系统包括实时监控数据集成、整机测试数据集成、运营管理数据集成3个主要子模块。其中,实时监控数据和整机测试数据均为站位级数据且位于工控网,在装配/测试站位看板实时刷新并按照一定频次通过单向网匣将数据批量写入园区网的数据中台;而运营管理数据为生产线级数据且位于园区网,通过数据库接口按数据主题提取到数据中台。另一方面,通过打通工控网和园区网以及各业务系统的数据接口,实现上述3类数据向数据中台的汇聚,形成以飞机批架次为索引的飞机装配过程监控数据、测试数据、运营管理数据的数字档案,进而实现数据的统一管理、过程复现、数据追溯/主题分析/关联性分析等数据集成应用。

图2 面向多维数据集成的孪生数据库构建主要功能和业务流图Fig.2 Key functions and business flow of twin database construction for multi-dimensional data integration

实时监控数据集成。实时监控数据主要集中在工控网,涉及装配设备的运行状态、当前AO执行进度、环境数据和能耗数据等。此类数据具有时序性强、频率高、数据规模增长快等特点。一方面,在站位上,即边缘侧,部署站位级精益看板,动态显示实时数据,便于现场操作人员及时观测设备状态;另一方面,按照时间序列将实时数据以分钟级的频次批量写入园区网数据中台,形成历史数据,便于后续的数据规律分析与潜在价值挖掘。

整机测试数据集成。整机测试站位有独立的测试平台,即测试岛,对装配好的飞机进行单台设备、机载设备、飞控设备的功能和性能测试。测试数据多为Excel表格这类半结构化数据,存在单元格合并、拆分等情况,既不便于统一管理文件,也无法对特定字段进行高效检索。此类数据呈现出刷新频率低、数据量大等特点。针对此类数据,首先,建立机型/批次/架次/正常(异常)/科目的分层文件存储路径,并支持路径的配置,以便于文件的统一管理、快速检索与批量下载;然后,对数据表格中的单元格合并、拆分等进行算法批量处理,为每条数据创建唯一标识,生成符合数据库第一范式和第二范式的结构化数据,以便于字段级数据的高效检索;最后,将结构化后的数据表文件存储到测试岛本地,对质量异常做上报处理,并按照小时级的频次将测试文件批量写入园区网数据中台。

运营管理数据集成。运营管理数据主要分散在各业务系统,且均位于园区网环境下,具有结构化、数据规模适中、时序性弱,关联性强等特点。通过建立数据库视图,从各数据库中抽取装配工艺、装配计划、产品质量、物料库存与人力资源等不同主题数据,便于开展数据可视化分析、主题分析及关联性分析等数据应用。

3.2 面向透明可视的总装线数字孪生建模

如图3所示,面向透明可视的总装线数字孪生建模子系统包括数字孪生环境构建、业务流程逻辑建模、模型业务融合应用3个主要子模块,分别实现为装配过程管控提供所见即所得的孪生操作环境、基于离散事件系统建模仿真理论的装配过程模拟与分析手段优化、辅助决策人员和管理人员远程监控与研判车间实时运行情况的精益看板构建。

图3 面向透明可视的总装线数字孪生建模主要功能和业务流图Fig.3 Key functions and business flow of final assembly lines digital twin modeling for transparency and visualization

数字孪生环境构建。首先,对三维数模进行轻量化处理,包括外形抽壳、不可见部分删除、三角面片合并、纹理贴图、动作封装等,建立人员、设备、产品及其主要部件、厂房、设施、工装工具等轻量化模型,并编辑模型名称、编号、功能描述、所属站位、监控数据项等属性参数,建立三维模型与物理实体一一对应关系和数据连接关系。然后,构建模型树状层次组织结构和三维图形渲染场景,提供灯光/纹理设置、模型拾取/平移/旋转/缩放、视角切换、三维情景漫游、数据驱动的模型同步、抬头显示等功能,使管理人员可对厂房内的任意地方进行虚拟巡检,及时发现厂房内的异常问题并进行干预处理。此外,以站位为单位统一管理模型,配置站位各对象交互动画,并预留可扩展接口,便于模型调整和新模型扩充。

业务流程逻辑建模。基于所构建的虚拟车间场景,构建产线/车间、站位两级仿真模型。产线/车间级仿真模型以站位为基本仿真单元,将装配线分解为由多个串/并联站位组成的离散系统,从ERP获取各站位装配耗时的历史统计数据,开展车间布局优化、产能分析、物流瓶颈分析等应用。站位级仿真模型以AO为基本仿真单元,将某站位的装配任务分解为由多个串/并联AO组成的离散系统,利用预先定义的AO紧前紧后关系,动态、参数化生成仿真逻辑模型,从ERP获取各AO执行耗时的历史统计数据,开展装配序列优化、AO计划排产等应用。

模型业务融合应用。基于所构建的孪生数据库、三维虚拟场景和过程逻辑模型,从数据、模型以及两者的融合应用3个维度构建产线/车间、站位两级应用平台。(1)产线/车间级:在数据维,从生产、质量、成本、人员等不同维度选取关键指标,构建面向生产决策与管理者的产线/车间级精益看板;在模型维,通过调用建立好的产线/车间级仿真模型,开展瓶颈分析、产能评估与节拍优化;在融合应用维,在孪生数据、三维数模与逻辑模型共同驱动下,实现物流过程虚实同步,完整再现飞机各大部件在不同站位间的流转、对合、检测过程。(2)站位级:在数据维,从设备状态、AO执行情况、物料齐套情况、异常情况等构建面向现场操作者的站位级精益看板;在模型维,通过调用建立好的站位级仿真模型,开展站位级AO计划排产与装配序列优化;在融合应用维,将设备运行参数、技术状态与异常事件同步至对应三维模型,实现站位设备状态虚实同步;同时,将实际AO执行顺序与工时信息反馈回仿真模型,修正与优化仿真模型以提高仿真精度。

3.3 面向现场异常处理的融合式分层管控

如图4所示,面向现场异常处理的融合式分层管控子系统包括异常事件处理流程配置、异常事件反馈、异常事件处理与跟踪3个主要子模块;基于3.2节所构建的多级数字孪生管控平台为现场操作人员提供统一操作入口,避免在不同业务系统间反复跳转,实现物料齐套异常、生产进度异常、设备状态异常、人员安全异常等异常事件的预警、汇总、分发推送、处置及跟踪等操作。

图4 面向现场异常处理的融合式分层管控主要功能和业务流图Fig.4 Key functions and business flow of integrated hierarchical supervisory control for on-site exception handling

异常事件处理流程配置。异常事件处理流程包括处理流程配置、处理权限配置、异常预警配置、问题看板配置4个主要步骤。首先,配置处理流程,将事件分为工艺类、生产类、质量类、信息化类、综合类5种基本事件类型,并指定不同事件类型的流程节点及流转方向;然后,配置处理权限,定义不同的角色,并根据事件类型建立事件与角色的关联关系,将不同类型事件推送到对应角色;再次,配置异常预警,建立异常事件与三维数模的关联关系,通过三维场景软安灯、模型高亮等形式快速发起和反馈异常,便于处理人员快速定位;最后,配置问题看板,将异常事件信息、当前处理流程等动态显示到站位和产线看板。

异常事件反馈。在完成基本控制流程配置后,异常事件反馈模块实现系统自动识别异常事件反馈和人工异常事件反馈。(1)系统自动识别异常包括人员安全环保预警、机床设备故障预警、物料安全库存预警和生产物料缺件预警,并与定义的5类基本问题自动匹配,自动将异常事件推送到处理小组,触发异常问题处理流程进行控制。人员安全环保预警,基于现场视频流图像识别技术自动识别人员未佩戴安全帽、未在指定区域等情况,推送预警信息;机床设备故障预警,通过接口获取设备编号、设备名称、当前状态、站位、机型、批次和架次信息,对设备整个运行状态进行监控,针对异常状态进行报警,并将异常信息分发至工艺和生产小组;物料安全库存预警,依据ERP的物料管理系统将低于安全库存的信息推送给生产小组;生产物料缺件预警,通过接口获取AO编号、物料图号、机型、批次、架次、站位和需求时间等信息,针对未接收或未配送物料信息,系统自动推送生产小组。(2)人工手动反馈则通过孪生平台的软安灯实现异常事件手动反馈,软安灯与设备安灯系统建立互操作通道,现场操作人员通过站位端孪生系统软安灯快速发起异常上报流程,通过配置三维模型与物理安灯的I/O接口,自动匹配机型、批次、架次及站位信息,实现基于三维虚拟场景的现场异常事件问题的一键推送。

异常事件处理与跟踪。在发起异常事件反馈流程后,异常事件处理与跟踪模块实现自动与手动反馈问题的分发、推送至相应处理小组,并跟踪异常问题处理流程节点。为加快异常事件处理效率,系统对现场上报的异常事件以及已接收的异常处理的时间进行流程监控,对于超时的异常事件依据等级自动提报科室主任或升级给分厂领导,并且在对应管理大屏上进行显性提示。模块通过实时同步业务数据管理平台中的异常事件数据,实现库存安全预警、AO缺料和危险作业等生产异常事件的自动感知。同时,车间管理人可通过装配车间孪生同步及可视化看板展示的预警提示,发现工艺文件执行异常、机上故障事件、信息安全事件及安全环保事件等生产异常事件。生产异常事件依据预先配置的信息推送到各科室负责人,若处理时间超时,事件将自动升级并推送到分厂领导处。事件处理人在处理反馈意见后,系统自动将处理信息同步到MES、数据采集与监视控制系统(SCADA)等生产系统中,对生产异常事件进行处理。

4 应用实例

某型号飞机总装装配车间探索脉动式装配模式,建设有串行和并行站位,负责线、管、计算机成品、起落架、鸭翼、垂尾、机翼等装配以及整机测试。基于业务和功能需求分析,为集成业务系统、装配过程和整机测试过程数据,提高现场透明管理水平和异常响应速度,在现场部署并应用了面向分层透明管控的飞机总装线数字孪生系统。

基于本文所提出的系统架构,系统以及各业务系统均部署在厂内私有云上,系统间通过园区网进行数据交互,接口按照Restful风格进行管理,定义WebAPI接收来自数据层的HTTP请求,打通了装配站位、集成测试岛及业务系统的数据接口。系统后端按照功能域拆分为数据管理、孪生建模、分层管控3个服务,并基于容器技术Docker部署在私有云服务器中。采用分布式B/S架构,在车间、各站位分别建设管控中心和工控机,支持分层级多角色管控。系统开发与运行环境如表1所示。

表1 系统开发与运行参数Table 1 System development and operating parameters

基于第3节所述的功能模块,系统功能和应用界面分为7部分:标题框、虚拟装配产线三维场景、生产看板、人员/安全/保密/6S看板、经营看板、质量看板和虚拟站位三维场景,如图5所示。其中,车间管控中心支持从产线三维全貌和各业务系统集成数据看板快速了解生产运行状态,并通过模型拾取快速跳转到对应站位或设备,查看其实时状态和进展;站位工控机则支持对应站位的设备状态、执行进度、AO等的实时浏览,并可以通过语音、触摸屏等融合式地发起进度反馈、异常反馈、信息查询等功能。

图5 系统应用界面设计图Fig.5 System application interface design diagram

系统上线以来,在功能、性能和生产效益上均取得了较好的应用效果。在功能上,集成了装配过程数据、测试数据、工艺数据与实时事件信息等异构数据;建立了厂房、产品、装配/测试站位、工装等生产线要素的虚拟模型,通过系统集成的实时运行数据驱动模型动态变化达到虚实映射;构建了生产、质量、技术和运营等业务域管理指标体系,表征了生产线的真实运行状态;形成了危险操作、AO缺料、设备故障等异常事件的自动感知及处理追踪机制,为装配过程敏捷管控提供了有效途径。在性能上,满足现场人机交互体验、数据交互、问题响应需求,主要性能指标如表2所示。在生产效益上,通过构建孪生数据库实现了装配过程监控数据/测试数据/运营数据的统一存储与有效集成,为后续的数据挖掘分析积累了宝贵数据资产;通过虚实融合的站位/产线级看板有效提升了装配过程透明化程度和现场管控效率,可减少现场管控人员1~2人;通过现场异常反馈业务集成与流程优化,异常处理更为敏捷高效,装配质量趋于稳定,装配周期较系统上线前有所缩短。

表2 系统主要性能指标Table 2 Main performance indicators of the system

5 结论

本文提出了面向分层透明管控的飞机总装线数字孪生系统,以解决飞机总装过程中存在的业务系统集成度差、装配过程不透明、异常处理不及时等问题。针对业务系统集成度差,通过与总装测试中心进行集成,打通数字化集成测试数据的获取和传递通道,集成生产运营、工艺设计、制造执行和质量检测数据,构建了孪生数据库;针对装配过程不透明,形成一套数字化装配与集成测试生产线的数字孪生模型,实现装配过程场景复现、仿真分析与虚实同步监控;针对异常处理不及时,融合三维场景、业务系统与物理设备,构建现场异常事件预警与追踪系统,实现现场异常事件快速反馈、预警与追踪。通过在某重点型号飞机总装车间实际应用,有效提升了飞机装配过程的数字化、透明化、敏捷化水平,有力保障了飞机的高效批产与快速交付。

系统的持续上线运行积累了大量的装配过程数据资产。下一步将基于人工智能技术、仿真技术和大数据分析技术,充分利用上述数据资产深化数字孪生应用,实现提质增效的目标。一方面,构建装配完工时间预测、装配设备故障预警与性能预测、物料齐套性预测等模型与算法,实现孪生驱动的装配过程动态调度;另一方面,构建飞机装配过程数据履历,建立产品质量与装配工艺、装配过程技术状态等的关联关系模型,实现孪生驱动的产品质量问题溯源与工艺参数优化。