干式振动高梯度磁选机的分选机理与试验研究

2023-03-15许金越王伊琳宋少先

许金越 王伊琳 宋少先

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.赣州金环磁选科技装备股份有限公司,江西 赣州 341000;3.武汉理工大学自动化学院,湖北 武汉 430070)

我国西北部矿产资源丰富,开发潜力巨大,如新疆维吾尔自治区、陕西省、青海省、甘肃省、宁夏回族自治区五省份地区的铁矿石资源储量较大,预测铁矿资源总量达到57.03 亿t,占全国总储量的47%左右;西北部地区的非金属矿产资源更为丰富,盐类矿、白云母、石棉、长石和重晶石5 种矿产的探明储量均占全国总储量60%以上,石英储量占全国总储量的39%左右[1-2]。

然而,西北部地区生态环境脆弱且水资源短缺,致使该地区对节水的干法选矿技术有迫切需求,干式磁选技术为开发利用缺水地区的矿产资源提供了新途径。当前,强磁性的磁铁矿及粗粒易选的弱磁性矿的干式磁选技术应用较成熟。而针对细粒弱磁性(非)金属矿的干式高梯度磁选仍处于研究阶段,鲜有成功的应用报道。现有干式高梯度磁选机主要存在对细粒弱磁性矿物分选选择性差、物料易聚团堵塞磁介质和分选通道等缺点[3],这限制了我国干旱和寒冷缺水地区大量弱磁性(非)金属矿的高效开发利用。

本文基于高梯度磁场-振动力场复合力场,研制出DVS 型磁选机,解决了细颗粒矿物聚团堵塞磁介质、捕获效率低和分选选择性差等问题。同时,进行了干式磁选机理分析,开展了分选细粒弱磁性镜铁矿的试验研究,验证干式振动高梯度磁选机的分选性能,为绿色高效开发我国干旱或缺水地区的细粒弱磁性(非)金属矿产资源提供了新的技术思路。

1 整机结构及分选过程

1.1 整机结构

如图1 所示,DVS-100 磁选机主要由电控柜、励磁线圈、偏心机构、驱动电机、铁轭、板式热交换器、振动系统和机架等组成。其中,振动系统由磁介质、磁介质顶头、弹簧座、紧固螺栓和弹簧等构成。磁选机的主要技术参数列于下表1。

表1 DVS-100 磁选机主要性能参数Table 1 Main technical parameters of DVS-100 magnetic separator

图1 DVS-100 周期式磁选机结构Fig.1 Cyclic pilot-scale DVS-100 magnetic separator

1.2 分选过程

选矿时,将磁介质盒的振动杆用紧固螺栓固定在磁介质顶头上,采用电机带动偏心机构后产生偏心距,通过滚动轴承驱动磁介质顶头及弹簧,迫使磁介质盒做上下的简谐振动。通过调整偏心机构的偏心距和电机的变频器,可将分选磁介质盒的上下振动幅度控制在0~2.0 mm,振动次数0~2 820 次/min。调节励磁电流至所需要的背景磁感应强度,磁介质在分选区作往复垂直上下简谐振动的同时,在磁场中被磁化,表面形成高梯度磁场;将充分干燥分散的物料从给矿斗给入,矿粒沿着给矿斗中的导料条均匀进入分选腔中,给料中的磁性颗粒被捕获在磁介质表面,非磁性颗粒穿过磁介质堆排走。每周期给矿完成后,切断励磁电源,磁介质保持振动,将磁性矿物完全排出,即完成一个周期的选矿。在分选腔内,安装导磁不锈钢棒或导磁不锈钢板网制作的磁介质,还可以根据需要充填导磁不锈钢毛。当磁介质在分选腔内振动时,振动力使矿粒群在分选过程中始终保持松散状态,减少非磁性颗粒和连生体的机械夹杂和夹带现象,提升干式高梯度磁选的分选选择性;此外,分选时振动还可以有效防止磁介质的堵塞。

2 分选机理

在干式振动高梯度磁选过程中,矿粒主要受磁场力、振动惯性力、流体力、重力、摩擦力、范德华力和异质矿粒间的凝聚力作用。如图2 所示,将直径为3.0 mm 的棒介质水平放置于垂直均匀磁场中,背景磁感应强度为B0。磁介质丝在分选区域内进行垂直上下简谐振动,其每分钟振动次数为f和振动幅度为A。采用COMSOL Multiphysics 模拟软件,对垂直均匀磁场中作简谐振动磁介质的磁场特性及分选腔内的流场特性进行模拟仿真分析。

图2 简谐振动磁介质在垂直均匀磁场中的捕获模型Fig.2 Magnetic capture model of a harmonic vibrating cylindrical wire in uniform magnetic field

根据简谐振动的特征分析,磁介质丝在前半周期即A至-A时,聚集在介质丝表面的矿粒在向上振动惯性力的作用下,具有向上脱离其表面的趋势;当磁介质在平衡位置O时,磁介质丝加速度为零,聚集在其表面矿粒的振动惯性力也为零,但此时矿粒受到的流体力最大,使矿粒群仍保持松散状态。磁介质丝在后半周期即-A至A时,聚集在介质丝表面的矿粒在向下振动惯性力和重力的作用下,具有向下脱离其表面的趋势。因此,磁介质丝与聚集在其表面的矿粒在每个运动周期内均有较大的相对运动,对磁介质丝表面的矿粒群产生较强的松散作用。当振动惯性力足够大时,能使矿粒克服磁场力、颗粒间的作用力和摩擦力等作用,析离至磁介质矿粒捕获层的表面,最后进入非磁性产品。显然,这能将磁介质捕获层中的脉石和连生体及时排出,减少夹杂夹带现象,从而提高分选的选择性。为简便计算,设磁介质为圆柱形磁介质,矿粒为球状颗粒。

2.1 磁场力

在磁介质振动时,矿粒受到的磁场力与静态磁介质捕获一样,其公式为[4]:

式中,μ0为真空磁导率;b为矿粒直径;K为体积比磁化率;B为磁感应强度。

2.2 振动惯性力

矿粒受到的振动惯性力[5]:

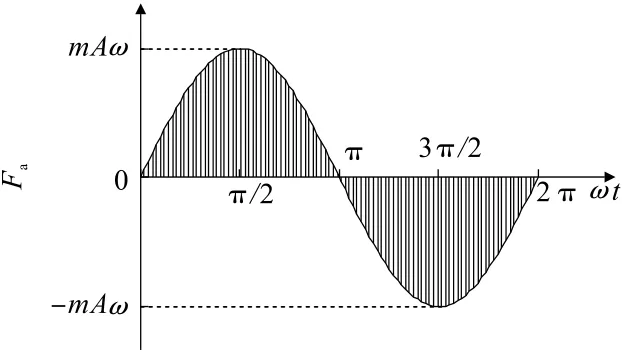

式中,t为时间;a(t) 为矿粒的加速度,负号表示与磁介质运动方向相反;A为磁介质的振动幅度;ω为磁介质的角速度;m为矿粒的质量。

一个周期内矿粒的振动惯性力大小变化如图3所示。振动惯性力大小和方向是随时间周期性变化的,且其方向在每个运动的前后半周期内相反。当磁介质在最高点和最低点时,振动惯性力最大。当磁介质在平衡位置时,振动惯性力为零。

图3 振动惯性力曲线示意Fig.3 Schematic diagram of vibration inertia force curve

2.3 流体力

对矿粒进行流体力分析时,主要是其在磁介质切向方向的流体力[6]:

式中,Re为雷诺数;η为流体黏度;υc为相对速度;ρf为流体密度。

2.4 重 力

磁介质表面的矿粒受到重力作用,其大小主要与颗粒的大小有关系:

式中:ρp为矿粒密度;b为矿粒直径。

2.5 摩擦力

矿粒的摩擦力随着磁介质位置的不同而变化,磁介质丝在最高点A时:

磁介质丝在平衡位置点O时:

磁介质丝在最低位置点-A时:

式中,μ为摩擦系数;α为矿粒相对于磁介质丝垂直振动路线的夹角;φ为矿粒相对于磁介质丝的方位角。

2.6 范德华力

矿粒受到磁介质的范德华力为[7]:

式中,H为哈马克常数。

式中:x为表面间离(异质矿粒之间或者矿粒与磁介质之间)。

2.7 有效捕获所需磁场力

在理想条件下,矿粒所受的范德华力和异质矿粒之间的凝聚力不予考虑。磁性矿粒被有效捕获需要满足一定条件,也就是在磁介质的径向和切向均不存在相对运动,结合图2 进行以下分析:

(1)矿粒随着介质丝从A移动至-A的过程中,矿粒在最高点A位置受到的振动惯性力最大,流体力最小,可忽略。在磁介质切向方向,磁性矿粒被捕获应满足以下关系:

在磁介质的上下表面位置磁感应强度最大,磁介质最容易捕获磁性矿粒,结合公式(5),式(10)简化为:

在磁介质径向方向,应满足:

由于细粒矿粒的重力很小,若矿粒的受力符合式(11),则可判断出式(12)成立;因此,矿粒被有效捕获的条件是其受力可基于式(13)进行描述。结合以上的分析结果,矿粒被捕获时,要达到的最小磁场力为:

可见,在最高点A位置的矿粒被有效捕获所需最小磁场力与磁介质振动幅度、振动次数和矿粒的粒度等密切相关,而振动次数对其影响较大。

(2)磁性矿粒在平衡点O的位置受到的流体力最大,振动惯性力为零。在磁介质切向方向,磁性矿粒被捕获应满足:

同理,式(14)可化简为:

在磁介质径向方向,要满足以下关系:

同理分析,磁介质在平衡点O的位置时,磁性矿粒被捕获时,要达到的最小磁场力为:

可见,在平衡点O的位置,矿粒被有效捕获在磁介质表面所需最小磁场力与磁介质周围流体速度及矿粒的粒度等密切相关。

(3)矿粒随着介质丝从-A移动至A的过程中,矿粒在-A的位置受到的振动惯性力最大,流体力最小,可忽略。在磁介质切向方向,磁性矿粒被捕获应满足:

同理,式(18)可简化为:

在磁介质径向方向,要满足以下关系:

同理,可得到磁性矿粒被捕获时,要达到的最小磁场力为:

可见,在最低点-A的位置最小磁场力与磁介质振动幅度、振动次数及矿粒粒度等密切相关,振动次数对其影响较大;同时可知,捕获粗颗粒所需磁场力明显大于捕获细颗粒所需磁场力。在最低点-A位置,矿粒所需的最小磁场力大于最高点的位置。

3 干式振动高梯度磁选预选试验

3.1 试验矿样及性质

镜铁矿是典型的弱磁性氧化铁矿,是赤铁矿的亚种,化学式为Fe2O3,多呈鳞片状,是钢铁的主要原料。我国镜铁矿主要分布于安徽霍邱、山西袁家村、甘肃镜铁山等矿区。霍邱李楼铁矿资源储量2.78亿t,其中镜铁矿资源储量2.44 亿t,属沉积变质型大型铁矿床[8]。本次试验镜铁矿样品,取自李楼铁矿镜铁矿湿法生产流程中的一段强磁粗选给矿,该选矿厂处理量为750 万t/a,其中镜铁矿系统为500万t/a,选别流程为:阶段磨矿—弱磁—强磁—重选—反浮选工艺流程[9]。

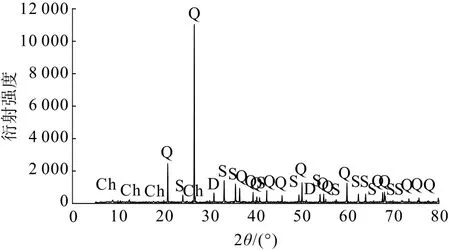

试样XRD 分析结果如图4 所示,试样的组成矿物种类较简单,铁矿物以镜铁矿为主;脉石矿物主要是石英,次为铁白云石、绿泥石等。

图4 试样的XRD 图谱Fig.4 XRD diffraction of the sample

试样化学成分分析结果见表2,试样全铁含量为30.68%,FeO 的含量为0.56%,m(TFe)/m(FeO)=54.79,试样碱性系数为0.06,主要的杂质是SiO2,含量高达48.87%,有害杂质磷和硫的含量都较低。

表2 试样化学多元素分析结果Table 2 Chemical composition analysis results of the sample %

从试样铁物相分析结果(表3)可知,试样中铁的赋存状态较为简单,主要分布在赤(褐)铁矿中的铁,以及在磁铁矿中的铁,合计分布率为96.64%;磁铁矿含量很低,硅酸铁中铁占有率为2.51%。

表3 试样铁物相分析结果Table 3 Iron phase analysis results of the sample %

试样筛析结果见表4。试样中-0.074 mm 含量为47.01%;铁主要分布于-0.045 mm 细粒级中,铁在该粒级的分布率为33.20%。

表4 试样粒度分布结果Table 4 Particle size distribution of the sample %

条件试验均为一次分选,试样中的磁铁矿含量低,不需预选除去强磁性矿物,试验给矿量为60 g/次,给矿时间30 s/次。经过烘箱充分烘干后,通过给矿斗均匀给入。

3.2 试验结果及分析

3.2.1 磁感应强度的影响

固定磁介质盒高度120 mm,棒介质直径3.0 mm,振幅2.0 mm,振动次数1 128 次/min,考察磁感应强度对分选效果的影响,结果如图5 所示。

从图5 可以看出:随着磁感应强度的上升,铁精矿回收率逐渐提高,当磁感应强度高于0.6 T 时,精矿铁回收率趋于平稳;精矿品位和选矿效率均随着磁感应强度上升逐渐降低;磁感应强度高于0.6 T 时,精矿品位和选矿效率均较低,说明当磁感应强度高于0.6 T 时,干式振动磁选的分选精度差;随着磁感应强度增加,矿粒受到的磁场力急剧增大,磁介质丝表面捕获矿粒层将愈加紧密[11],矿粒受到的磁场力远大于其振动惯性力,磁介质表面出现严重的非磁性矿粒的夹带和夹杂现象,从而降低了分选精度。

图5 磁感应强度对分选效果的影响Fig.5 Effect of magnetic induction on the separation performances

3.2.2 磁介质振动次数的影响

固定磁介质盒高度120 mm,棒介质直径3.0

mm,振幅2.0 mm,在磁感应强度0.2 T、0.4 T 和0.6 T 的条件下,改变磁介质的振动次数,考察不同的振动次数对分选效果的影响,结果如图6~图8 所示。

图6 磁介质振动次数对分选效果的影响(0.2 T)Fig.6 Effect of vibrating frequency of matrix on the separation performances (0.2 T)

由图6 可知:在振动次数为0 时,即磁介质静止的情况下,选矿效率最低,精矿品位最小;随着磁介质的振动,精矿回收率在振动次数为550 次/min 时达到最大值,适合的振动强度可以增加矿粒与磁介质的碰撞概率;而精矿品位随着振动次数的增加一直升高,初始上升较快,之后较为平稳;选矿效率随振动次数增加呈先升高后降低的趋势。

从图7 可以看出,磁感应强度为0.4 T 时,精矿指标变化规律与0.2 T 试验条件时相似,但极值点有差异,其极值点出现在振动次数为1 650 次/min。

图7 磁介质振动次数对分选效果的影响(0.4 T)Fig.7 Effect of vibrating frequency of matrix on the separation performances (0.4 T)

由图8 知,磁感应强度为0.6 T 时,精矿指标变化规律与0.2 T 和0.4 T 试验条件时相似,但极值点也有差异,其极值点出现在振动次数为2 200 次/min的条件下。

图8 磁介质振动次数对分选效果的影响(0.6 T)Fig.8 Effect of vibrating frequency of matrix on the separation performances (0.6 T)

3.2.3 选矿效率与磁感应强度及振动次数的关系

磁介质的振动次数和磁感应强度是影响分选指标的两个主要参数,他们之间存在着相互制约的关系。图9 为磁感应强度分别为0.2 T、0.4 T 和0.6 T 时,不同振动次数条件下得到的选矿效率曲线。

图9 选矿效率与磁感应强度及振动次数的关系Fig.9 The relationship of separation efficiency,magnetic induction and vibrating frequency

由图9 可知:①每一条曲线都是规律性地先上升后下降,均存在极大值;磁感应强度为0.2 T 时,最大选矿效率是振动次数为零时的5.62 倍;磁感应强度为0.4 T 时,最大选矿效率是振动次数为零时的13.57 倍;磁感应强度为0.6 T 时,最大选矿效率是振动次数为零时的10.94 倍。这充分说明,磁介质振动对干式磁选的选择性具有显著影响,磁介质振动可以显著提升分选效率;② 振动次数为零时,磁感应强度对分选指标的影响不大,分选效率很低;磁介质不振动时,矿粒会滞留、黏附于磁介质表面,从而降低了磁介质的有效吸附面积,严重时造成磁介质堵塞,物料无法顺畅地给入。说明磁介质不振动时,欲通过提高磁感应强度来提升分选效率是不可行的;③较高的磁感应强度获得的最大选矿效率大于较低磁感应强度的最大选矿效率,但前者在振动次数较高时出现。如磁感应强度为0.6 T 时,最大选矿效率出现在2 200 次/min;磁感应强度为0.4 T 时,最大选矿效率出现在1 650 次/min;磁感应强度为0.2 T 时,最大选矿效率出现在1 100 次/min。

3.2.4 分选性能评价

为准确评价DVS 磁选机的分选性能,在最佳分选条件下,将分选指标与湿式SLon-100 以及SLon-2000 磁选机现场工业生产指标进行比较。对比试验的给矿细度相同,DVS 磁选机试验条件为:给矿量60 g,磁感应强度0.6 T,磁介质直径3.0 mm,振动幅度2.0 mm,振动次数2 200 次/min;SLon-100 周期式磁选机试验条件为:给矿量200 g,磁感应强度1.0 T,磁介质直径2.0 mm,脉动冲次120 次/min,矿浆流速5.6 cm/s;工业生产中SLon-2000 湿式磁选机的操作参数为:给矿量(干矿)60 t/h,磁感应强度1.0 T,磁介质直径3.0 mm,脉动冲次120 次/min。对比试验结果如表5 所示。经1 次干式振动高梯度磁选,铁品位从30.54%提升至45.28%,铁回收率87.67%,该分选指标与SLon-100 周期式和SLon-2000 工业生产指标相近,充分说明干式振动高梯度磁选的有效性。另一方面,干式振动高梯度磁选采用的磁感应强度为0.6 T,低于SLon-100 和SLon-2000 湿式磁选机的磁感应强度(1.0 T),这说明干式振动高梯度磁选具有节能优势。对比试验结果说明,DVS 磁选机在分选细粒镜铁矿时可以获得良好的分选效能,其分选指标与湿式脉动高梯度磁选机相接近。

表5 最佳条件下干式振动与湿法脉动高梯度磁选的结果对比Table 5 Performance comparison between dry vibrating and wet pulsating HGMS under optimum conditions %

4 结论

(1)基于垂直均匀磁场—磁介质简谐振动模式,建立了干式振动的磁介质捕获模型。矿粒的振动惯性力、流体力、摩擦力的大小及方向随着磁介质丝的简谐振动产生规律性变化,使得磁介质丝与聚集在其表面的矿粒在每个运动周期内均有较大的相对运动,吸附在磁介质上的矿粒在每个振动周期内,都有产生脱离磁介质的趋势,减少了夹杂和夹带现象,从而提高了分选选择性。磁介质表面的矿粒群的松散度增加,是振动磁介质捕获选择性提升的主要原因;同时振动也使磁性矿粒的有效捕集点增多,有利于提高对磁性矿粒的捕收率。

(2)对李楼镜铁矿试验表明,DVS-100 磁选机具有较好的分选性能,在较高的磁感应强度时得到的最大选矿效率大于较低磁感应强度的最大选矿效率,但前者在振动次数较高时出现。因此,适当地提高磁感应强度和振动次数对磁性矿粒和连生体或非磁性矿粒的分离是有利的。当磁感应强度0.6 T,振动次数2 200 次/min 的条件下,选矿效率最大值为26.09%,此时,精矿品位45.28%、尾矿品位9.21%。一方面,干式振动高梯度磁选分选指标与SLon-100 和SLon-2000 湿式磁选机的指标相近,表明干式振动高梯度磁选具有较高的选择性。另一方面,干式振动高梯度磁选采用的磁感应强度为0.6 T,低于SLon-100 和SLon-2000 湿式磁选机的磁感应强度(1.0 T),说明DVS-100 磁选机具有节能优势。

(3)试验结果为绿色高效分选干旱或缺水地区的细粒弱磁性(非)金属矿产资源提供了新的技术思路,也为替代现有的湿式高梯度磁选技术提供了一种潜在的技术解决方案。