某PHEV动力电池的行车加热特性研究

2023-03-15姚宏义陈娅琪王新凯陈晓强

姚宏义,陈娅琪,李 杨,王新凯,陈晓强

(1.上海汽车集团股份有限公司,上海 201804;2. 上海捷能汽车技术有限公司,上海 201804)

0 引言

温度因素对动力电池性能、寿命、安全性有着至关重要的影响[1-3]。过低的电池温度会影响电池性能,当锂离子电池温度低于0 ℃时,会出现充电析锂或放电功率降低的情况[4-6]。对于混合动力汽车而言,当充放电功率受限时,会降低能量的回收利用率和换挡平顺性[7-8]。为了改善电池的低温性能,本研究基于上汽某插电式混合动力车(PHEV)提出并设计了使用发动机冷却液和正温度系数(PTC)加热片产热作为热源的两种低温行车加热方案,并结合试验数据通过数值计算对两种加热方案的加热特性和对于电池温升及充放电功率限制提升的改善效果进行了计算和对比分析。

1 加热方案设计

PHEV中文全称插电式混合动力车,是一种介于纯电动汽车与燃油车之间且可外部充电的新能源汽车[9-10],既有传统汽车的发动机和传动系统,也有纯电动汽车的驱动电机和储能系统[11-12]。因而,PHEV除了可以利用纯电动汽车常用的PTC加热片或加热器作为热源加热低温电池外还可以利用发动机的冷却液作为热源对低温电池进行加热。基于此本研究设计了利用发动机冷却液加热和PTC加热片加热两种低温电池加热方案。

1.1 发动机冷却液加热方案

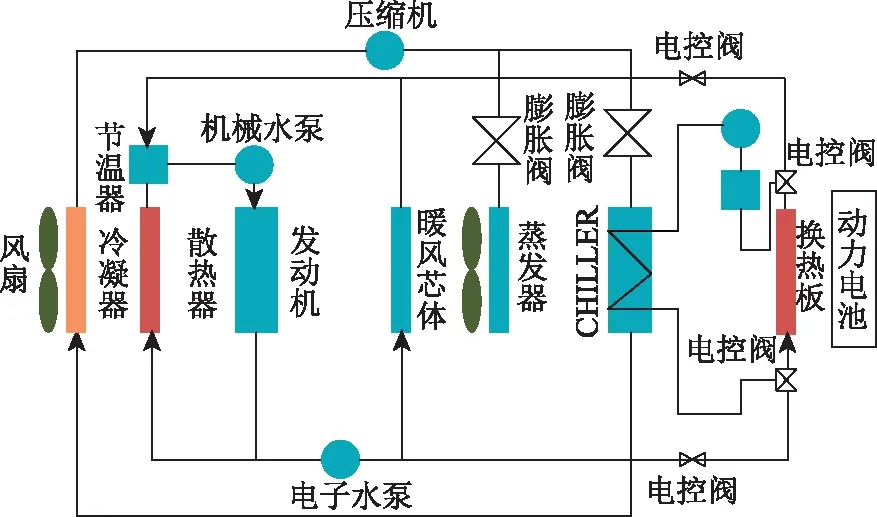

发动机冷却液加热方案如图1所示。该加热方案主要由空调暖风回路、动力电池冷却回路和电控阀组成。

图1 发动机冷却液加热方案Fig.1 Engine coolant heating scheme

通过在空调暖风回路中新增电池加热支路,将发动机冷却液分流至电池包,从而将发动机高温冷却液的热量经由水冷板、导热垫和模组底部传递至低温电芯,实现对其加热的目的。

1.2 PTC加热片加热方案

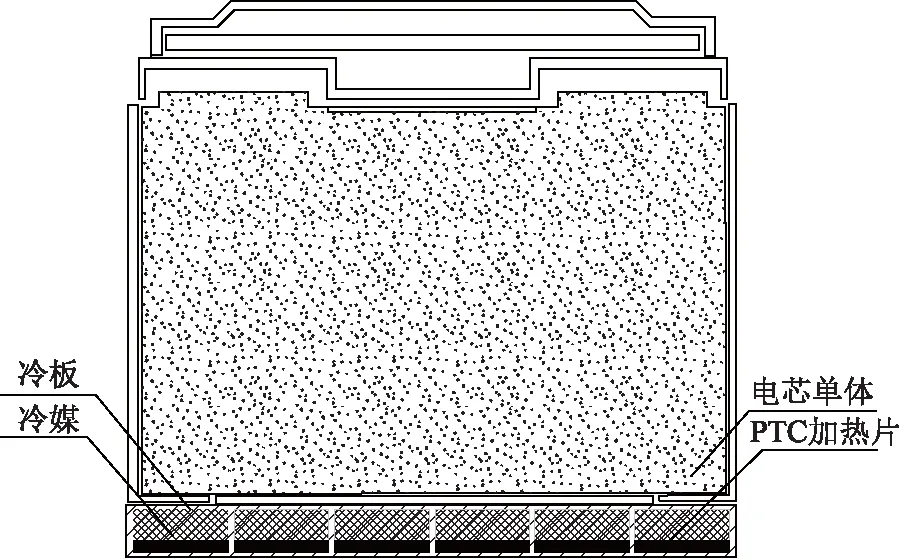

PTC加热片电阻与自身温度正相关,自身温度升高,电阻增加,加热功率减小,引起自身温度下降。自身温度下降,电阻减小,加热功率增加,又会使自身温度升高,利用这一特性可以很好地将加热温度控制在设定的范围内[13],因而动力电池的液冷加热常使用PTC加热片作为热源[14]。本研究的PHEV动力电池由6个模块组成,每个模块底部有一块冷板,6块冷板通过串并联组合在一起。本研究的PTC加热片加热方案如图2所示。该方案在水冷板流道中布置PTC加热片,由动力电池通过稳压电路对PTC加热片供电,通过PTC加热片生热加热冷媒,然后将热量由冷板、导热垫和模组底面传递至低温电芯。

图2 正温度系数加热片加热方案Fig.2 Heating scheme by PTC heater

2 加热特性分析模型

2.1 加热特性分析流程

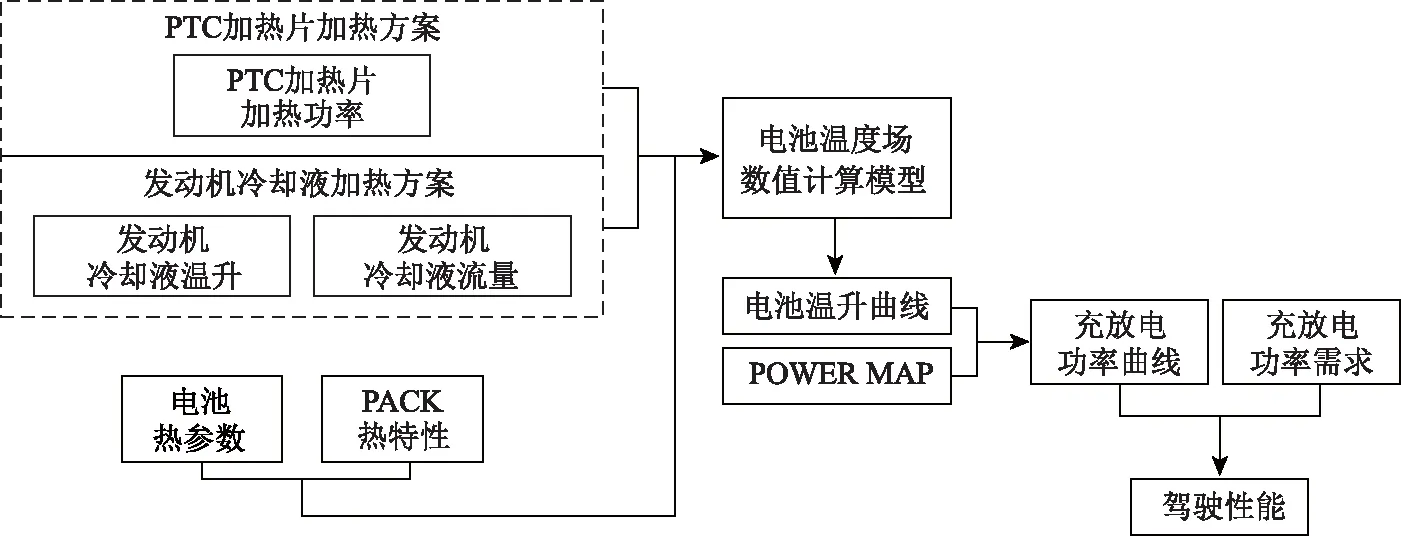

本研究通过计算电池的温升和功率限值的提升来评价两种加热方案的加热特性,分析流程图如图3所示。

图3 加热特性分析流程Fig.3 Flowchart of heating characteristic analysis

基于锂电池生热和传热原理可建立电池温度场数值计算模型,通过输入加热方案的相关参数和电池以及电池包的热参数,可计算得到电池的温度场分布,以此来获得不同加热方案的温升和功率提升,并在此基础上评判不同的加热方案对于能量回收利用率和驾驶性能的改善。

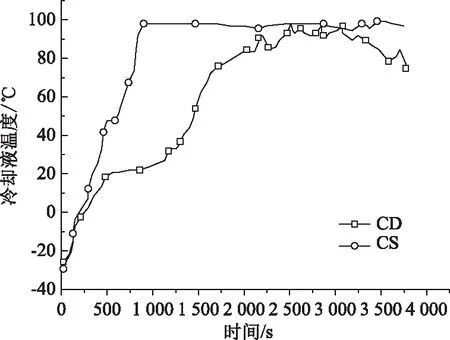

电量消耗(CD)和电量维持(CS)工况下的发动机冷却液温升曲线如图4所示。

图4 不同工况下发动机冷却液参数Fig.4 Engine coolant parameters under different conditions

发动机加热模型中,冷却液流量13 LPM,PTC加热片加热模型中,加热片功率为360,630 W和900 W。表1为温度场数值计算模型中涉及到的部分电芯和电池包参数。

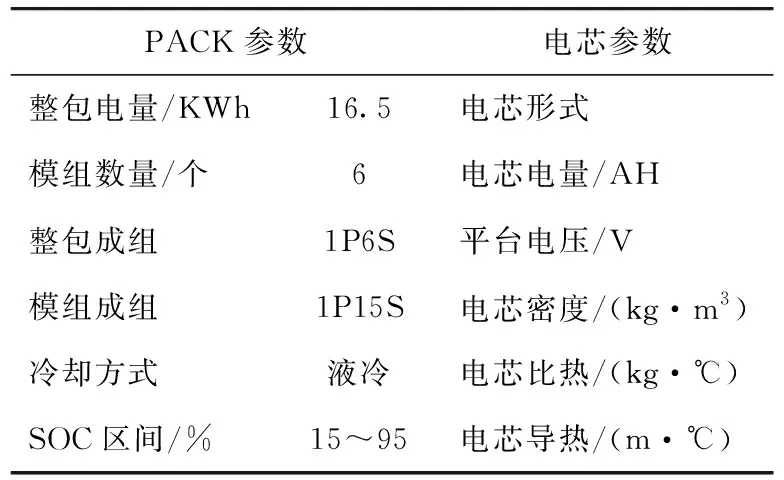

表1 动力电池系统参数Tab.1 Parameters of power battery system

2.2 电池温度场计算模型

动力电池在工作时,其温升由充放电过程中自生热产生的热量与外界发生热交换的热量共同决定[15-16]。对于本研究的动力电池,温升的热量主要由充放电自生热和吸收的来自加热系统的两部分热量所组成。

(1)电池温度场模型

电池的温升计算方程为[17]:

(1)

式中,T为电芯温度;Cp为电芯比热容;ρ为电芯密度;kx以及ky和kz分别为电池在3个方向上的热导率;Qself为电芯单位体积的自生热率,忽略副反应的产热,电池的自生热主要由极化热、反应热和焦耳热组成[18],采用经典的BERNADI公式进行计算,具体如式(2)所示:

(2)

2.3 温度场计算模型校验

为了确保数值计算模型建模的准确性,需要对其准确性进行验证和标定。

(二)把握调价时机,确定调价依据。调价的依据。(1)医疗服务成本变动达到10%以上时启动调价程序;(2)从上次定价截止目前,CPI累计上升8-10%时应该启动调价程序;(3)财政补助方式、标准发生变化时应该调整;(4)技术难度和风险系数增加时应该调价;(5)国家政策影响医疗机构收入或支出结构发生变化时应该调整。如医药分开核算,取消药品及卫生材料加成时。(6)医疗服务价格调整受群众支付能力、医保支付能力、社会价格水平控制等方面影响。应选择适当的时机与方式进行。选择恰当的执行时间。

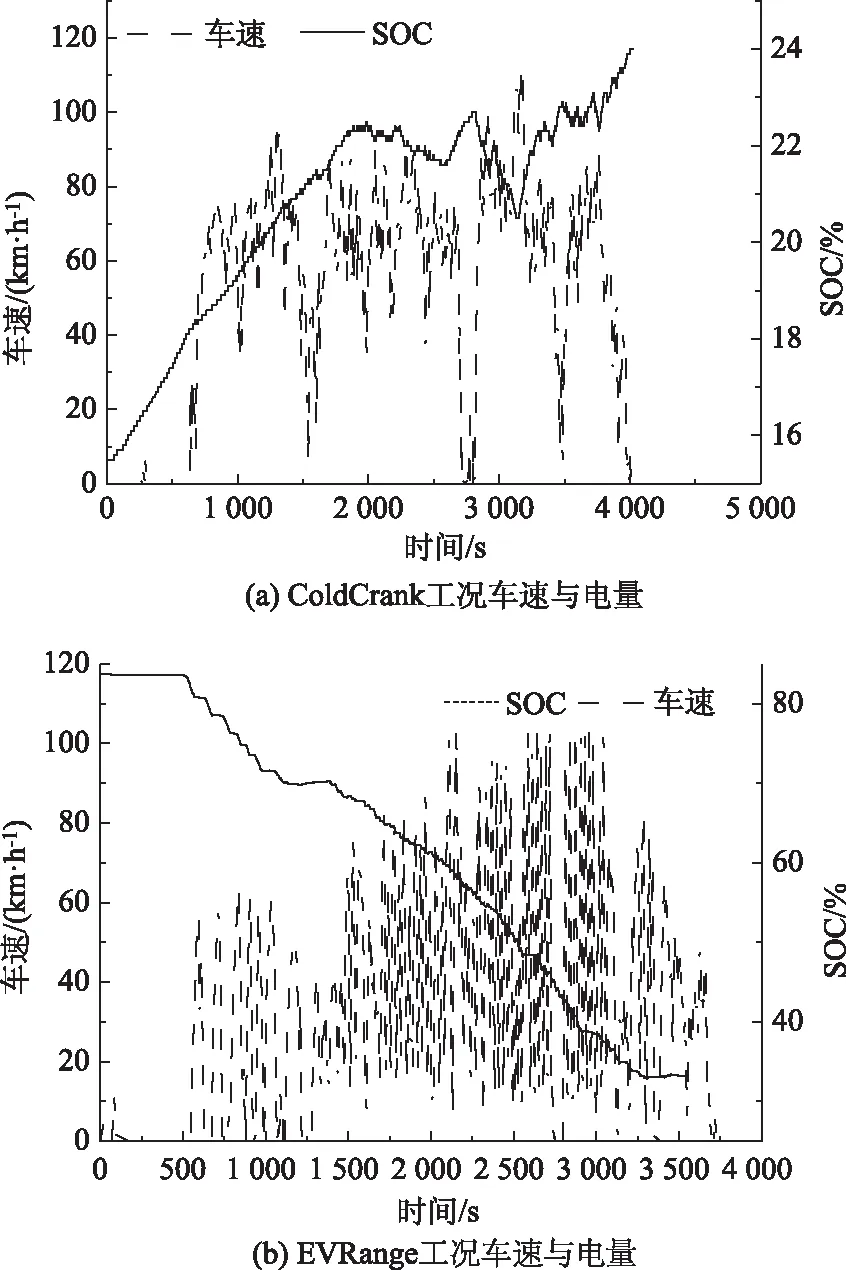

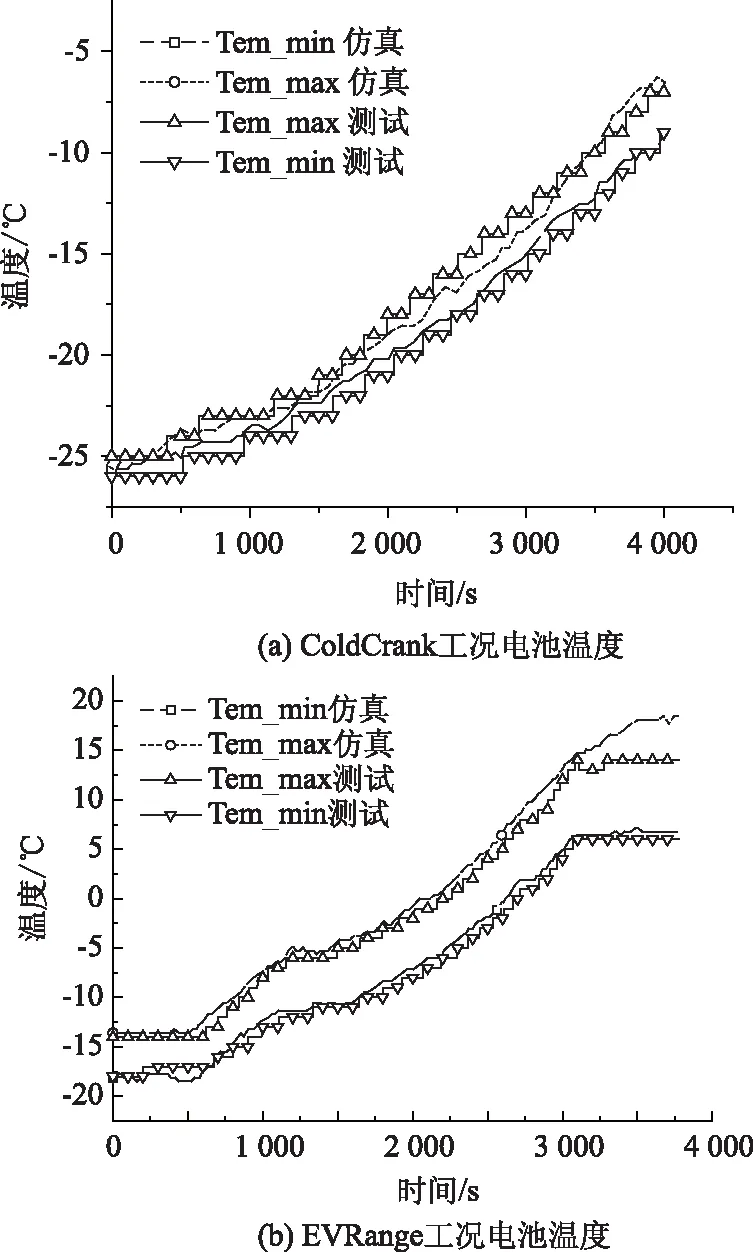

依据整车冬季测试中的2个实测工况数据,分别对计算值和测试值进行了对比。实测工况和仿真工况的对比如图6所示。图5为ColdCrank工况和EVRange工况的车速和荷电状态电量(SOC)曲线,环境温度分别为-26 ℃和-27 ℃。

图5 ColdCrank工况和EVRange工况下车速与电量Fig.5 Vehicle speeds and SOCs under ColdCrank and EVRange conditions

图6 ColdCrank工况和EVRange工况电池温度Fig.6 Battery temperatures under ColdCrank and EVRange conditions

对比两种工况下电芯最高温度和最低温度的计算值和测试值,两者差异较小,温升曲线吻合度较高,建模合理且准确,计算准确性较高。

3 加热方案设计

3.1 发动机冷却液加热特性分析

图7(a)为采用实测发动机冷却液温度曲线计算得到的模块温升曲线。计算工况为纯电行驶电量消耗CD工况,该工况下发动机仅用于对乘客舱制热,行驶期间SOC由高到低,变化范围为83.7 %~33.2 %,环境温度-26 ℃,电芯初始温度[-18,-14] ℃。

图7 CD工况和CS工况下发动机冷却液加热电池温度曲线Fig.7 Battery temperature of engine coolant heating scheme under CD condition and CS condition

无加热系统,电芯温升缓慢,行车41 min电芯最低温度上升至5 ℃。相比于无加热方案发动机冷却液加热可使电芯较快升温,加热15 min,电芯最低温度可升至0 ℃以上,电芯最低温度升至0 ℃和5 ℃ 的时长分别缩短16 min和9 min。加热30 min,电芯最低温度可升至20 ℃以上,电芯最低温度升至0 ℃和5 ℃的时长分别缩短20 min和22 min。加热50 min,电芯最低温度接近40 ℃。

图7(b)为采用实测发动机冷却液的温度曲线计算得到的模块温升曲线,计算工况为CS 工况,发动机作为行车动力源对乘客舱制热,同时对电池充电,该工况下SOC维持在较低水平范围15.5%~24%,环境温度-27 ℃,电芯初始温度[-26,-25] ℃。

由于电芯初始温度较低,且行车主要动力源为发动机,因此在无加热的情况下,电芯温度维持在较低水平且温升较CD工况更为缓慢,行车1 h电芯最低温度仍处于-10 ℃附近。相比于无加热,发动机冷却液加热15 min,可将电芯最低温度升至-10 ℃ 的时长缩短14 min,行车1 h电池最低温度在-5 ℃附近。CS 工况下,要使电芯最低温度升至0 ℃ 所需的加热时间在20~25 min范围内。加热30 min,电芯最低温度可升至10 ℃,相比于无加热可缩短升至-10 ℃的时长45 min。加热50 min,电芯最低温度可升至25 ℃。

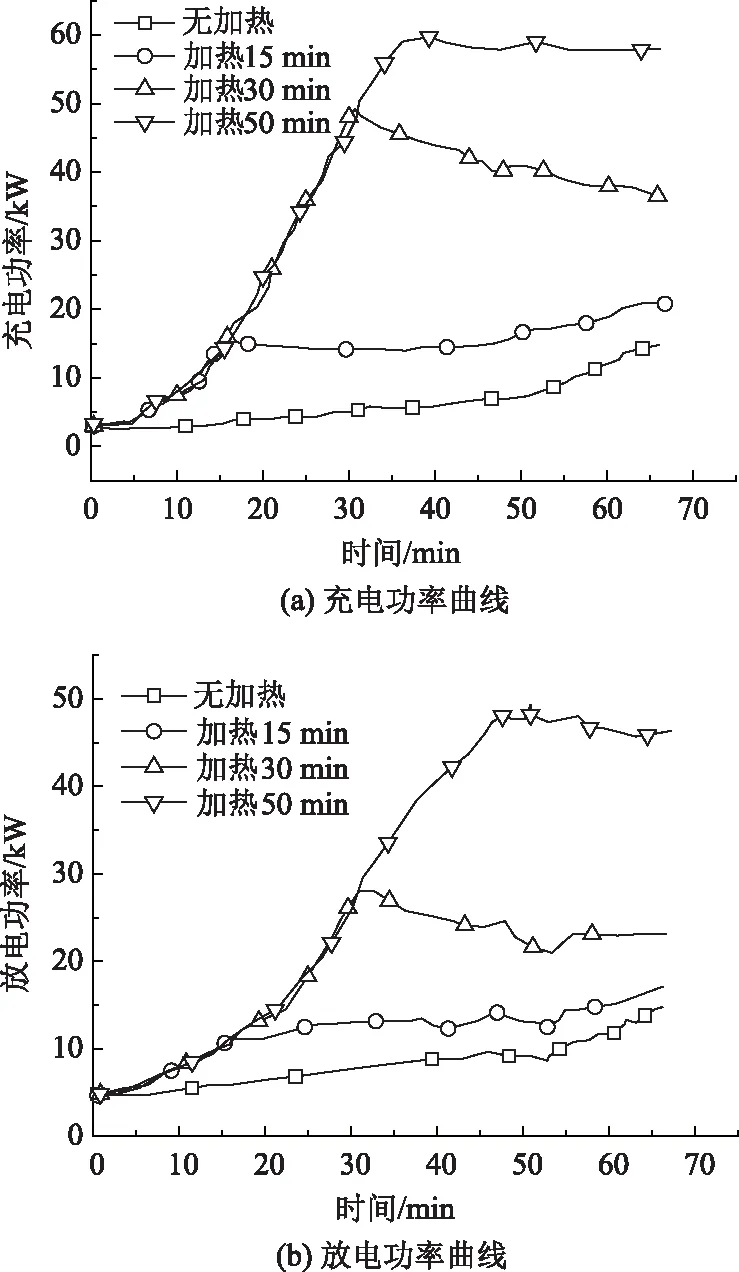

存在加热情况下,电芯温升较快,电池在低温环境下的充放电性能能够得到相应改善。图8(a)~(b)分别为CD工况下电芯充放电功率的变化曲线。

图8 CD工况和CS工况下发动机冷却液加热充电功率和放电功率曲线Fig.8 Curves of charging power and discharging power by engine coolant heating under CD and CS conditions

无加热时,随着电芯最低温度的上升,充电功率曲线均呈上升趋势,但CD工况充电功率的上升速率和幅值要远高于CS 工况。CD工况下行车1 h充电功率上限升至35 kW附近,CS工况下行车1 h充电功率上限低于20 kW。这种差异与两种模式下电芯的温升差异有关,CD工况下由于主要动力源由电池放电提供,电池放电过程伴随着电池的自身热,同时CD工况下电芯初始温度高于CS工况,因此CD工况下电池的自生温度和温升均高于CS工况,从而致使充电功率上限值和上升速率也呈现高于CS工况的趋势。放电功率两种工况呈现相反的趋势,CD工况呈下降趋势,CS工况呈缓慢上升趋势。CD工况,放电功率随着SOC的不断降低而逐渐下降,行车20 min,放电功率下降至40 kW以下。CS工况,由于发动机为主要动力源,电芯处于电量保持状态,充电功率随SOC小范围内的上升而缓慢上升,但放电功率上限维持在20 kW以下的较低水平。

CS工况,如图9所示。加热15 min可提升的充放电功率限值分别为12 kW和5.4 kW,加热30 min可提升的充放电功率限值分别为43 kW和20 kW。CS工况下,充电功率升至40 kW以上,需要加热28 min,加热时间50 min,放电功率上限值接近50 kW。

图9 CS工况下发动机冷却液加热充电功率曲线和放电功率曲线Fig.9 Curves of charging power and discharging power by engine coolant heating under CS condition

3.2 PTC加热策略温升特性

PTC加热方案通过电池包供能对电池模组底部进行加热从而达到对电芯加热的目的,由于低温环境下电池包的放电能力受限,因此PTC加热片功率的选取需要综合考虑电池包低温放电能力、电耗和对低温电池的加热效果。基于此本研究选取了360,630 W和900 W 3种规格PTC加热片,并对3种规格加热片温升和功率限值提升进行了分析。

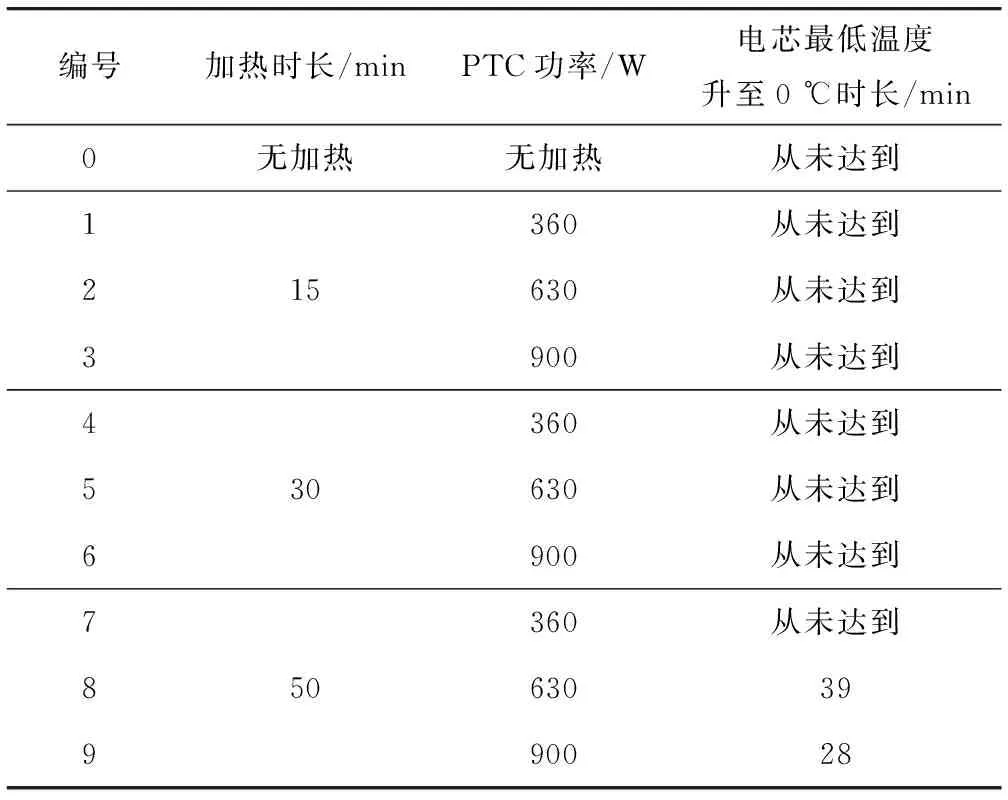

如表2所示,相比于无加热,CD工况下,3种规格加热片加热1.5 min以上可缩短电芯最低温度至5 ℃的最大时长分别为12,19 min和23 min。如表3所示,CS工况下,由于电芯初始温度较低,且电芯处于电量保持状态,因此电芯温升速率明显低于CD工况。无加热时电芯最低温度始终位于-10 ℃以下,电芯最低温度升至0 ℃需要630 W加热片加热39 min,需要900 W加热片加热28 min。3种规格加热片,900 W加热片加热效果最好,360 W加热片效果不如630 W和900 W加热片, CS工况下加热效果较差。

表2 CD工况不同加热片功率电芯温升Tab.2 Temperature rise of battery cell with different heater powers under CD condition

表3 CS工况不同加热片功率电芯温升Tab.3 Temperature rise of battery cell with different heater powers under CS condition

如表4所示,对比PTC加热片与发动机冷却液加热15 min的加热效果,当PTC加热片功率为630 W 时电池的温升效果已经能够接近发动机冷却液的加热温升效果,综合考虑加热片能耗与加热效果,最佳的加热片功率选择为630 W。

表4 630 W PTC加热片加热方案与发动机冷却液加热方案对比Tab.4 Comparison of heating schemes by 630 W PTC heater and engine coolant

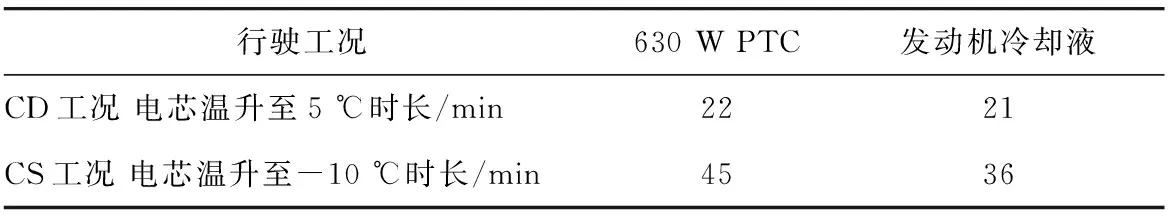

CD工况下630 W加热片加热电芯的温升曲线如图10(a)所示。电芯最低温度升至0 ℃所需加热时间为17 min,电芯最低温度升至5 ℃所需加热时间为22 min,电芯最低温度升至10 ℃所需时间为28 min,电芯最低温度升至15 ℃所需时间为35 min。

图10 CD工况和CS工况下630 W加热片加热电池温度曲线Fig.10 Temperature curves of battery heated by 630 W heater under CD and CS conditions

CS 工况下630 W加热片加热电芯的温升曲线如图10(b)所示。电芯最低温度升至-5 ℃所需加热时间为32 min,电芯最低温度升至0 ℃所需加热时间为39 min,电芯最低温度升至5 ℃所需时间为49 min。

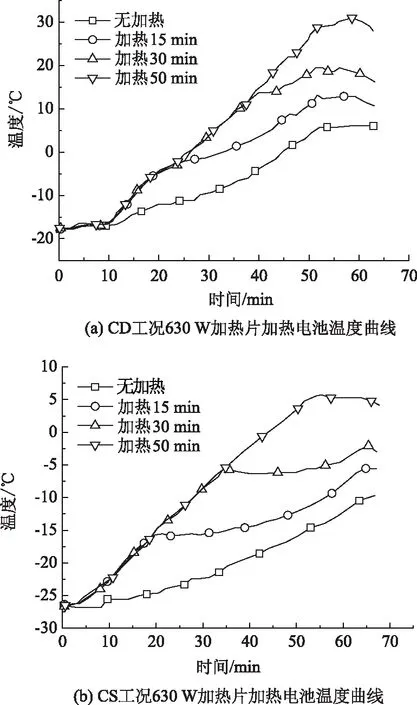

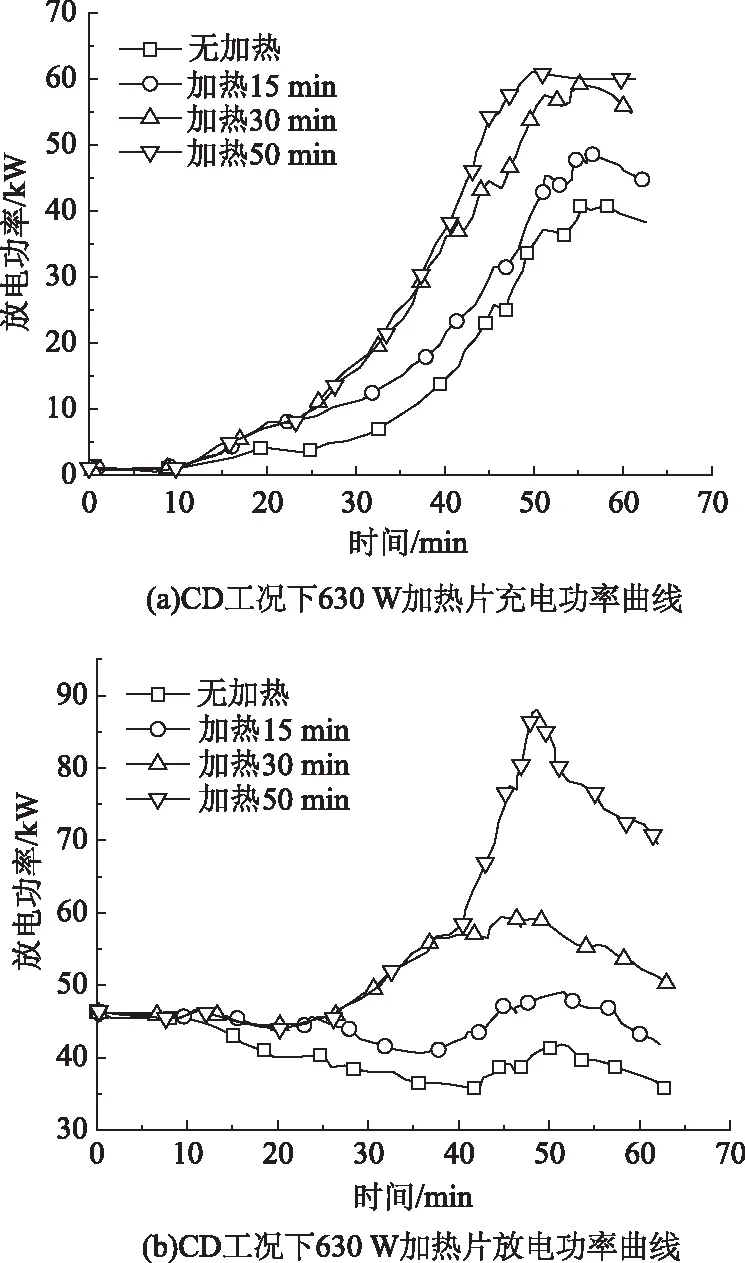

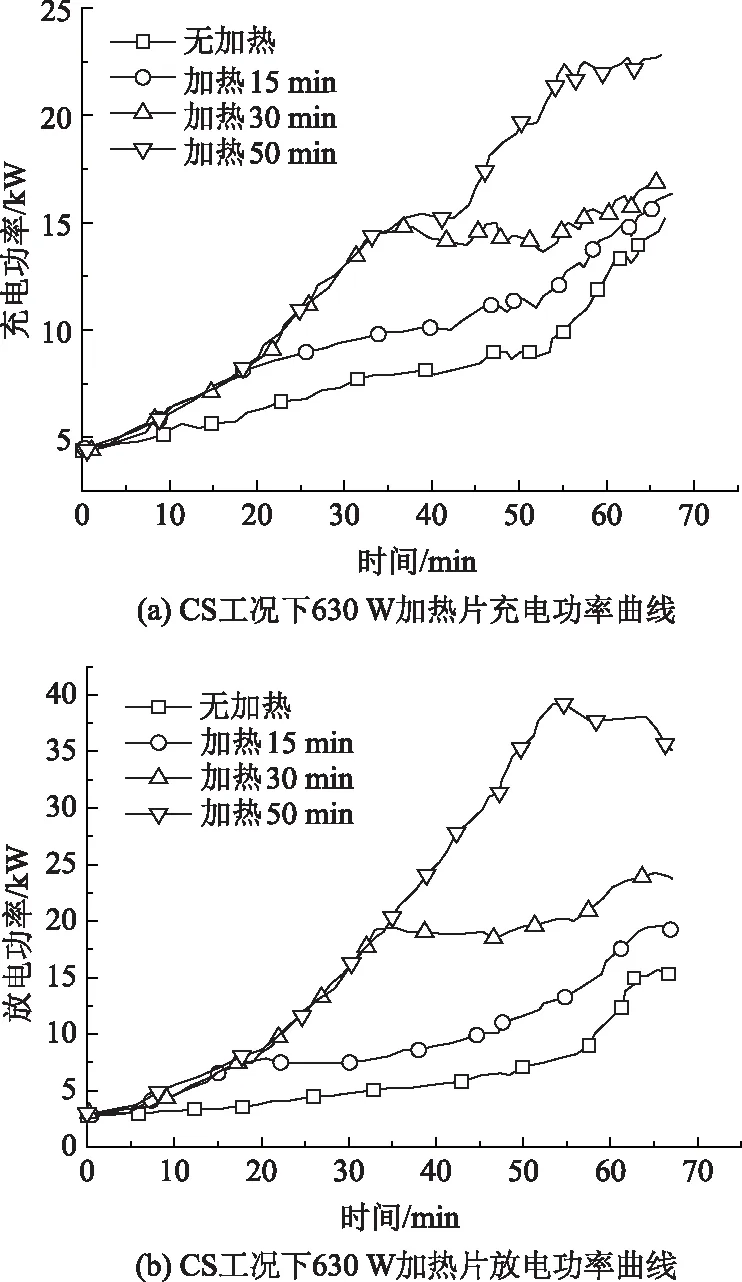

如图11(a)所示,CD工况下,与无加热相比,加热片加热可缩短充电功率至20 kW时长11.7 min。提升充电功率至50 kW所需加热时间为40 min。如图11(b)所示,为了保证放电功率不出现明显的下滑,至少需要加热15 min以上,提升放电功率至50 kW所需加热时间为21 min。如图12(a)~(b)所示,CS工况下,无加热系统的电池在低温下充放电功率上限均位于20 kW以下。加热片加热可使电池充电功率达到10 kW的时间提前33 min,加热15 min后,充电功率限值的提升量为2 kW,放电功率限值的提升量为5 kW。

图11 CD工况下630 W加热片充电功率曲线和放电功率曲线Fig.11 Charging power and discharging power curves heated by 630 W heater under CD condition

图12 CS工况下630 W加热片充电功率曲线和放电功率曲线Fig.12 Charging power and discharging power curves heated by 630 W heater under CS condition

3.3 不同加热方案温升特性对比

为比较两种加热方案对于电芯温升和充放电功率限值的提升,基于上节计算结果对两种加热方案进行了对比。

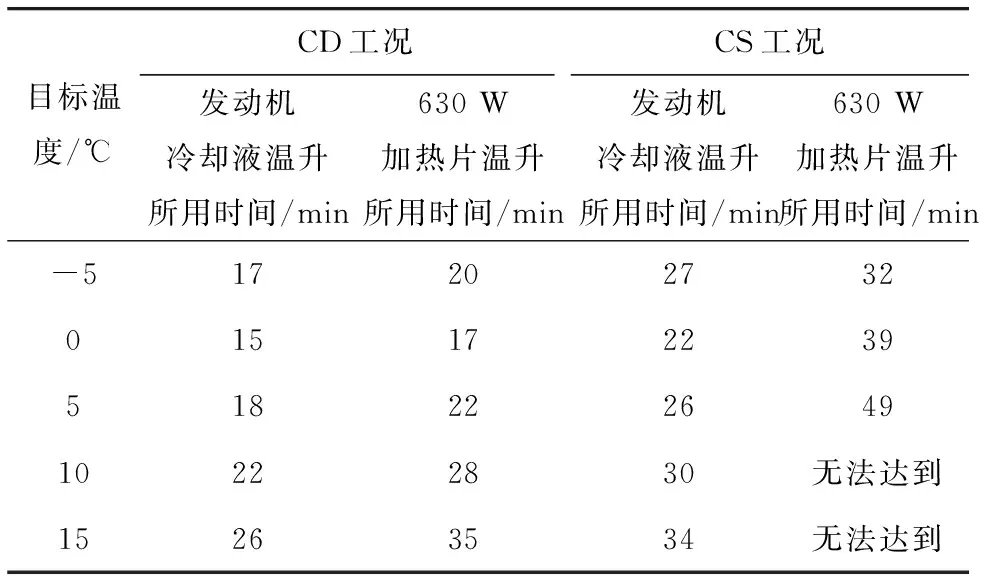

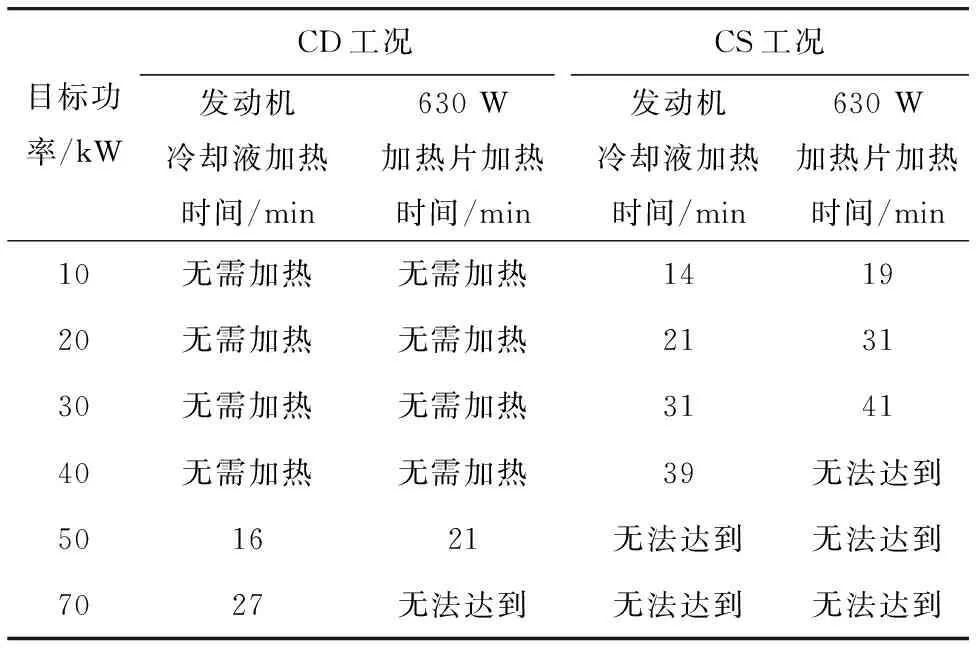

表5为两种加热方案在两种工况下达到目标温度所需的加热时间,总体而言使用发动机冷却液达到目标温升所用时间要短于630 W加热片,尤其是在CS 工况下。两种加热方式对于提升电芯温升所用的时间也随着目标温度的提高而增大,使用发动机冷却液加热能够获得的电芯最高温度明显高于630 W PTC加热片。两种加热方案提升充电功率至目标温度所需加热时间如表6所示。使用发动机冷却液加热比使用PTC加热片加热对于充电功率的提升更为明显。CD工况下,达到50 kW充电功率使用发动机冷却液加热所需时间比630 W加热片加热所需时间缩短了9 min。CS 工况下,达到50 kW充电功率使用发动机冷却液加热所需时间为31 min而630 W 加热片能达到的充电功率上限为20 kW。

表5 两种加热方案温升对比Tab.5 Comparison of temperature rise between 2 schemes

表6 两种加热方案充电功率限制提升Tab.6 Comparison of power limit rise between 2 schemes

对于放电功率,两种加热方式提升至目标功率所用时间如表7所示。CD工况下,达到50 kW目标功率,使用发动机冷却液加热需要16 min,使用630 W 加热片需要21 min。电量维持CS工况下使用发动机冷却液加热能够达到的放电功率上限为40 kW,使用PTC加热片能够达到的功率上限为30 kW。

表7 两种加热方案放电功率限制提升Tab.7 Comparison of power limit rise between 2 schemes

综合对比两种加热方式,从电池温升和充放电功率的提升这两个维度来看,使用发动机冷却液的加热效果要明显要优于PTC加热片。

4 结论

针对低温环境下,电池温度过低温升缓慢使得充放电功率受限而致使某插电式混合动力车(PHEV)出现能量回收利用率低和换挡平顺性差的问题,提出了利用发动机冷却液和正温度系数(PTC)加热片加热低温电池的加热方案。并通过建立数值模型对两种加热方案的加热特性进行了计算和分析,主要结论如下:

(1) 相比于无加热系统,低温加热能够使电池较快升温,充放电功率限制迅速增加。在电量消耗(CD)工况下,两种加热方案加热30 min,对于电芯最低温度升至5 ℃缩短时长分别为9 min和10 min,对于充电功率的提升分别为23 kW和17.5 kW,对于放电功率的提升分别为24 kW和20.7 kW。CS工况下,两种加热方式加热30 min对于电芯最低温度升至-10 ℃缩短时长分别为45 min和36 min充电功率的提升分别为31 kW和6.91 kW,对于放电功率的提升分别为13 kW和13.8 kW。

(2) 使用PTC加热片作为热源加热低温电池的方案中,当PTC加热片功率为630 W时电池的温升效果已经能够接近发动机冷却液的加热温升效果,综合考虑加热片能耗与加热效果,对于该PHEV最佳的加热片功率选择为630 W。

(3) 综合对比两种加热方案,使用发动机冷却液作为热源的加热效果要优于PTC加热片,对于电池温升和功率限值的提升更为明显。