机械发泡温拌技术在高速公路沥青路面的应用

2023-03-15付良举

付良举

(甘肃省公路建设管理集团有限公司,甘肃 兰州 730000)

0 引言

传统普通热拌沥青混合料施工温度较高,一般控制在155~165 ℃之间[1],其在施工过程中会产生大量能源消耗,同时在拌和、摊铺施工环节中会释放较多CO2气体,对施工环境产生一定影响[2]。采用机械发泡温拌技术进行沥青混合料施工,通过给拌和站配备特殊生产装置,采取一定措施降低沥青黏度,在确保沥青混合料性能的前提下,可将沥青混合料拌和及施工温度降低20~30 ℃,CO2排放量降低20%,烟尘排放量降低40%,能耗降低30%[3-6]。相比于传统普通热拌沥青混合料施工工艺[7],机械发泡温拌技术在环保、节能方面具有显著优势,市场推广应用前景广泛[8-11]。

1 机械发泡温拌技术应用

1.1 项目概述

甜永高速公路是国家高速公路银百高速(G69)的一部分,是宁夏、甘肃、陕西3省区毗邻地区重要的对外运输大通道。路线总长303.590 km,呈南北走向,沥青路面5 201.6 km3。实体工程应用在甜永高速公路庆城服务区匝道BK0+530 ~BK0+660沥青混凝土下面层ATB-25。试验路路面结构为36 cm 水泥稳定碎石+下面层 8 cm ATB-25+中面层6 cm superpave-20+上面层4 cm superpave-13。沥青为克拉玛依某石化公司的A级70#沥青,集料产地为碎石,发泡机为某江峡船用机械有限责任公司生产的YJMM-LF3000A型泡沫沥青温拌装置。

1.2 泡沫沥青温拌技术原理、特点及装置

(1)技术原理

发泡降黏型温拌技术的核心是通过水发泡沥青以降低沥青黏度[12-16]。机械泡沫沥青技术主要是利用常温状态的冷水滴与140 ℃以上的热沥青接触后,水滴温度达到100 ℃瞬间汽化,急剧膨胀。蒸汽泡在一定的压力作用下被压入沥青的连续相,从而形成沥青泡沫,发泡倍数大,发泡周期短,机械泡沫沥青技术需要配备特殊的生产装置[17-18]。

(2)技术特点

①降低沥青混合料拌和温度,节约燃气及经济造价;

②节能减排,降低有害气体的排放;

③试验路路用性能指标均符合技术规范要求。

(3)设备装置

泡沫沥青温拌装置由显示控制系统、水箱和沥青发泡管3大部分组成,其中沥青发泡管安装于原间歇式生产设备的沥青喷射管。生产泡沫沥青时需在沥青发泡管内,同步加入一定比例的水、生产配合比中的沥青量,采用起止信号进行显示控制系统与沥青喷射管联动。YJMM-LF3000A型泡沫沥青温拌装置的发泡管为不锈钢材质,并与拌和机匹配,泡沫沥青温拌装置安装图,如图1所示。

图1 泡沫沥青温拌装置Fig.1 Warm mixing device for foamed asphalt

1.3 应用效果

(1)沥青混合料配合比及路用性能

本研究根据试验路铺筑时TYLM-4的下面层ATB-25的目标及生产配合比设计,合成级配集料参配比例为:23~33 mm(6#)∶17~23 mm(5#)∶11~17 mm(4#)∶7~11 mm(3#)∶4~7 mm(2#)∶0~4 mm(1#)∶矿粉∶25∶23∶12∶8∶8∶20.5∶3.5。最佳油石比为3.8%.

根据上述设计结论,在设计级配和最佳沥青用量下,按规范要求成型相应试件,验证马歇尔残留稳定度和动稳定度性能指标。检验结果如表1所示。

表1 配合比验证结果Tab.1 Result of mix proportion verification

上述强度、水稳定性和高温车辙性能试验结果表明,3.8%油石比制备的ATB-25机械发泡温拌沥青混合料的各项性能指标都达到了《公路沥青路面施工技术规范》中相应的要求。

(2)机械发泡沥青混合料生产

依托工程采用机械发泡温拌技术,沥青混合料拌和时间控制在50 s,出料温度为135 ℃,拌和后沥青混合料均匀,无花白料;传统普通热拌沥青混合料拌和时间为45 s,出料温度为163 ℃,相比之下,采用普通热拌沥青混合料技术进行沥青混合料生产时出料温度明显较高。

1.4 试验路段检测结果

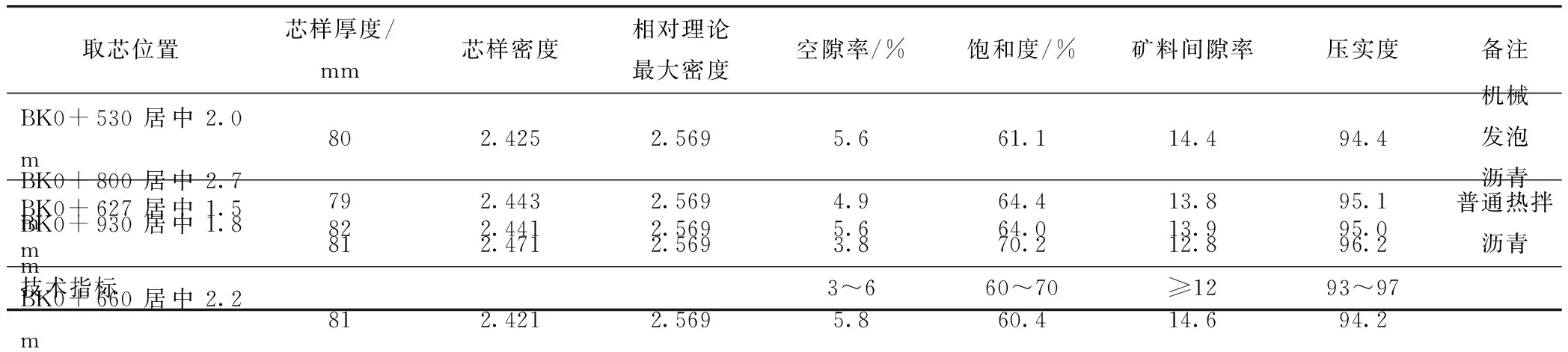

试验段铺筑完成后,第2天对试验路段进行钻芯检测,检测结果如表2 所示。

表2 试验段钻芯结果Tab.2 Core drilling result in test section

根据钻芯检测结果,试验路各项检测指标:空隙率、饱和度及矿料间隙率均达到技术指标要求。

2 机械发泡温拌施工控制要点

2.1 主要机械设备

机械发泡温拌施工所需机械产量及型号与热拌沥青混合料一致。主要施工设备见表3。各设备运行情况良好,满足施工条件。

表3 主要机械设备表Tab.3 List of major mechanical equipment

2.2 沥青混合料拌和

(1)拌和前须检查发泡设备,确保正常运行和计量精度后方可开始生产。

(2)通过试拌确定密级配沥青混合料拌和时间,分别将混合料拌和均匀与否、沥青结合料完全裹覆矿料颗粒与否,作为判别标准,一般情况下需将热拌沥青混合料的拌和时间延长5 s。

(3)对于出厂混合料需进行检测,以每车出厂混合料的温度以及拌和均匀性作为检测指标,禁止满足要求的混合料出厂。

(4)机械发泡温拌沥青混合料施工中的温度控制见表4。

表4 机械发泡温拌沥青混合料施工温度控制表(单位:℃)Tab.4 Construction temperature control sheet of mechanical foamed warm mixed asphalt mixture(unit:℃)

2.3 沥青混合料运输

(1)当运输沥青混合料的时间超过半小时以上,或者运输混合料所处的环境温度低于10 ℃时,应用遮盖材料对运料车上沥青混合料进行覆盖,建议选用篷布或棉布。同时对于到达摊铺地点的沥青混合料进行检查,以拌和质量和温度作为控制指标,到达施工现场时沥青混合料温度一般不得低130 ℃。

(2)对于存在以下情况的沥青混合料均应废弃:发生离析、结块的,留存于运料车辆的,铺筑温度低于规定的。

2.4 沥青混合料摊铺

(1)当摊铺温度低于5 ℃,气候为雨天,或路面较为湿滑时均禁止进行沥青混合料的摊铺。

(2)摊铺机摊铺过程中,应将摊铺速率控制在1~3 m/min以内,禁止随意变换摊铺速度或停顿摊铺。检测频数为沿摊铺方向每2~5 m设1个点。

2.5 沥青混合料压实

(1)碾压段长度宜为30~60 m,在碾压各阶段均应满足压实温度的规定。

(2)压路机类型,压实速度和碾压遍数参考表5进行。应采用双钢轮静作用压路机或振动压路机不起振进行初碾;采用双钢轮振动压路机或轮胎压路机进行复压;采用轮胎压路机或双钢轮静作用压路机进行终压。静作用压路机工作时重迭宽度为轮宽1/3,振动压路机工作时重迭宽度约为25 cm左右。

表5 压路机参数Tab.5 Parameters of roller

2.6 机械发泡温拌设备施工控制

机械发泡温拌沥青混合料的技术控制指标为膨胀率和半衰期,应符合表6要求。

表6 机械发泡温拌设备施工控制表Tab.6 Construction control sheet of mechanical foamed warm mixing equipment

3 经济效益分析

相比于普通热拌工艺,机械发泡温拌工艺在环境效益、经济效益方面优势显著,对比见表7。

表7 环境经济效益对比Tab.7 Comparison of environmental and economic benefits

相比于热拌工艺,采用机械发泡温拌工艺生产普通沥青混合料可节约燃气费用6.8元/t,节能率达到26%。

4 环境影响分析

相比于传统普通热拌工艺,采用机械发泡温拌工艺生产沥青混合料,可在一定程度降低沥青混合料施工温度、能源消耗及有害气体排放量。试验路沥青混合料拌和过程中烟气排放数据见表8。

表8 试验路烟气排放数据Tab.8 Smoke emission data of test road

对机械发泡温拌青混合料进行现场实测,试验结果表明采用温拌技术,可以大幅度的降低二氧化碳、一氧化碳等其他有害气体。

5 结论

将机械发泡温拌沥青混合料应用于甘肃甜永高速公路沥青路面下面层ATB-25,对试验路段进行检测,进行环境影响分析、经济效益分析后,得出如下结论:将温拌技术应用于甜永高速公路,在材料满足路用性能要求的同时,环境及经济效益同样较为显著。采用机械发泡温拌工艺生产沥青混合料,将节约耗气量1.9 m3/t,节约造价6.8元/t,二氧化碳排放量降幅达到44%,一氧化碳排放量降幅达到12%。机械发泡温拌技术应用于甘肃甜永高速公路经济效益及社会效益显著,在陕甘宁3省的推广应用前景巨大。