超大口径深孔精镗削工艺研究

2023-03-15段艳君白云王晓峰刘汉青

■ 段艳君 白云 王晓峰 刘汉青

某大型实验装置的核心零件发射管,其发射管内孔的尺寸精度、直线度、表面粗糙度等精度要求高,现有超大口径(孔径大于φ400mm)深孔镗削技术不能满足该管体内孔加工精度要求。现有是超大口径深孔镗削加工技术是采用固定镗刀加工内孔,其镗削精度为IT12~IT14,表面粗糙度为Ra12.5~6.3μm,同时存在内孔表面接刀台阶、尺寸一致性差、表面粗糙度高等加工缺陷,开展超大口径深孔精镗削方法研究,其目的是提高超大口径深孔镗削精度,解决现有超大口径深孔镗削技术存在着加工精度低的问题,根据发射管内孔精度要求以及结合工厂现有深孔镗削能力,通过镗削工艺流程完善、镗削工装设计、镗削参数优化等工艺方法,发射管内孔加工精度满足设计精度要求,圆满完成该产品研制任务。

1 精镗削技术方案设计

1.1 发射管指标要求

该发射管长度为8600mm、内孔直径φ480+0.14 0mm、内孔圆度0.05mm、内孔直线度0.10mm/1000mm、内孔表面粗糙度Ra3.2μm,其材料为高强韧炮钢。

1.2 工艺分析及技术方案

深孔镗削是提高深孔加工精度的一种重要工艺方法,深孔镗削分为粗镗和精镗,粗镗是用粗镗刀“尖刀”镗削内孔,精镗是用浮动镗刀镗削内孔,对于超大口径浮动镗刀镗削内孔的方法,工厂没有成熟经验,需要进行工艺研究,根据粗镗削和精镗削特性,制定的技术方案如下:

技术方案:先用粗镗刀分3 次镗削内孔,其目的是去除余量、修正内孔直线度,保证内孔直线度达到产品设计要求,为后续精镗内孔提供精度保障;然后用可调式双刃浮动镗刀精镗内孔,达到产品内孔圆柱度、尺寸精度和表面粗糙度的要求。

1.3 主要工艺流程

主要工艺流程:外圆粗车→发射管找正→粗镗→半精镗→精镗……

1.4 镗削设备改造

由于该发射管外径和内径尺寸大,现有深孔镗床不具备加工能力,用现有卧式车床改造成装夹直径φ1000mm、镗削直径φ800mm 的深孔镗床。

1.5 镗削主要工装的设计

1.5.1 双刃粗镗刀体

组成及结构:其主要由刀槽孔、镗刀压紧螺钉、本体、木质导向块组成,双刃粗镗刀体结构,如图1 所示。

图1 双刃粗镗刀体

结构特点:双刃粗镗刀体在刀槽孔内装有两把粗镗刀,两把粗镗刀用镗刀压紧螺钉紧固,两把粗镗刀加工能够较好分屑,有利排屑,并能减小粗镗刀切削力,提高粗镗刀耐用度;在本体圆周上均布装有4件木质导向条,木质导向条可以消除镗削时振动,增大镗削的加工范围。

1.5.2 浮动精镗刀体

组成及结构:其主要由刀槽孔、木质导向条、本体组成,浮动精镗刀体结构,如图2 所示。

图2 浮动精镗刀体

结构特点:浮动精镗刀体上设有刀槽孔,用于装夹可调式双刃浮动镗刀;采用木质导向块,可以消除镗削时振动,增大镗削的加工范围。

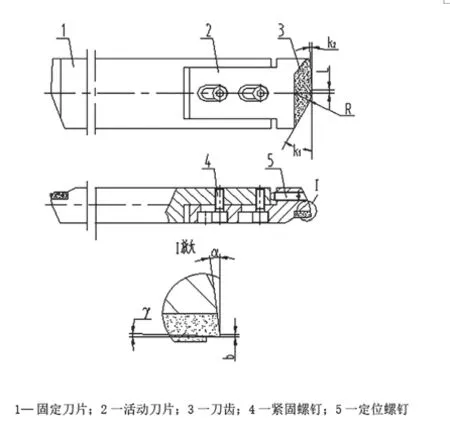

1.5.3 可调式双刃浮动镗刀

组成及结构:其主要由固定刀片、活动刀片、刀齿、紧固螺钉、定位螺钉组成,可调式双刃浮动镗刀结构,如图3 所示。

图3 可调式双刃浮动镗刀

结构特点:刀齿为硬质合金材料,活动刀片能够沿固定刀片定位槽伸缩,实现直径尺寸在一定范围内调整,扩大了孔的加工范围,刀齿磨损后可以重新刃磨再利用。

2 技术方案实施

2.1 镗削方式

采用推镗方式,镗刀体前端装有镗刀,镗刀体及镗刀在刀杆架、刀杆的驱动下做轴向进给运动,管体旋转运动,切削液沿镗杆内孔进入切削区,切削液推动切屑沿孔前端排出进入切屑箱,镗削方式示意图如4 所示。

2.2 发射管的找正装夹

先将发射管一端装在机床主轴夹盘上,以内孔找正(外圆预车找正带),另一端用顶盘顶住内孔,在外圆上车出托辊架位,然后在架位处架上托辊,退出顶盘。这样的发射管找正装夹方式,一是可保证发射管内孔轴线不偏斜,二是避免二次装夹误差,防止镗孔过程中发射管窜动,造成内孔加工缺陷。

2.3 粗镗孔

发射管依据粗镗孔给出的内孔加工余量和精度要求,粗镗孔分三次镗削加工,镗削余量分配为:XXX,具体加工方法如下:

(1)防止木质导向块磨损方法:由于木质导向块易磨损,为防止木质导向块磨损,采用在木质导向块外表面垫2~3层纱布的方法,其作用是纱布将镗削刀纹抛光,改善已加工表面粗糙度,减小木质导向块磨损,保持连续镗削导向性,利于修正内孔直线度。

(2)镗削余量的分配方法:第一次镗削的目的是去除毛坯孔缺陷,切削参数:XXX;第二次镗孔的作用是校正内孔直线度,切削参数:XXX;第三次镗削是修正木质导向条磨损产生“让刀”现象,减小镗削入口与出口产生直径差,并进一步校正内孔直线度,达到内孔直线度和尺寸精度要求,切削参数:XXX。

2.4 半精镗

半精镗采用可调式双刃浮动镗刀两次镗削。第一次镗孔,切削参数:XXX,其目的是消除粗镗孔时遗留的退刀划伤、锥孔、圆度误差等粗镗缺陷;第二次镗孔,切削参数:XXX,其目的进一步修正内孔锥度、圆度,为精镗提供较好的切削环境。

2.5 精镗孔

精镗采用可调式双刃浮动镗刀,切削参数:XXX,其作用是提高内孔圆柱度、尺寸精度和表面粗糙度,达到精度指标要求。

3 工艺难点及解决措施

3.1 发射管外径大、重量大,加工时工件易出现轴向窜动

采用在深孔镗床自车架位的方法,保证了机床主轴回转中心与发射管内孔中心一致,工件回转时轴向受力平衡。

3.2 内孔直线度精度不易控制

(1)切削深度的合理选择:粗镗第一刀镗削,选择切削深度,应充分考虑内孔弯曲度、接刀台阶、刀伤等毛坯状态情况,若切削深度过小会产生内孔镗不圆的现象,造成镗刀体沿原毛坯孔导向切削,这样就不能修正内孔直线度,若切削深度过大,切削力增大,会造成打刀、划伤、机床负荷过大等镗削不利的因素,因此,要根据毛坯内孔状态确定切削深度。

(2)采用在木质导向块外表面垫纱布的方法,减小木质导向块磨损,保持连续镗削导向性,利于修正内孔直线度。

(3)粗镗第三刀镗削,采用较小切削深度,可减小切削力,避免出现“让刀”现象,使刀体导向精度提高,能获得好的内孔直线度。

3.3 精镗削震刀

设计可调式双刃浮动镗刀切削刃几何角度测量样板,刀具刃磨时采用通用量具和专用量具相接合的检测方法,保证两切削刃几何角度、圆柱刃长度L、圆柱刃棱带宽度b的一致性,保证径向切削力平衡,防止可调式双刃浮动镗刀窜动,引起镗削震动;同时,减小圆柱刃长度L 和圆柱刃棱带宽度b,增大切削刃主偏角K1 的角度,减小切削挤压力,防止镗削震动,如图3 所示。

3.4 内孔直径尺寸一致、尺寸精度、表面粗糙度指标不易保证

图4 镗削方式示意图

采用半精镗和精镗的加工方式,并在不同镗削阶段选择不同的切削参数,通过用可调式双刃浮动镗刀三次镗削内孔,逐渐修正内孔圆柱度、尺寸精度和表面粗糙度,保证了产品内孔尺寸精度、圆度及表面粗糙度的精度要求。

4 结语

实践证明,采用多次粗镗内孔和增加浮动精镗削内孔的工艺方法,能进一步提高超大口径内孔直线度、圆度、粗糙度等加工精度。