大型风电安装平台结构设计质量管控研究

2023-03-15杜玺马睿博田利华王肖中船黄埔文冲船舶有限公司

杜玺 马睿博 田利华 王肖/中船黄埔文冲船舶有限公司

本文针对风电安装平台生产设计环节,在结构设计过程中运用质量控制、项目质量管理等手段,从技术管理角度出发,以某大型风电安装平台项目中设计质量管理为载体,分析平台设计质量问题产生的原因,提出平台设计过程质量控制的途径和方法。

项目背景

某大型风电安装平台设计作业水深为70米,主吊机起重能力2000吨,主要用于10兆瓦(MW)及以上机组设备安装,可装载2套12MW的风机设备及部件。本平台设计难度系数较高,交船周期短,对产品质量保证提出很大的挑战。因此,在该项目的设计质量管控方面,既要提升设计效率,又要保证设计质量。针对设计过程中的难点,从技术协议质量管控、生产设计建模质量管控、重大工艺质量管控、专项质量检查、图纸改进、设计问题闭环等六大质量管控方面入手,重点研究实施策略,在各设计阶段进行全方位的质量控制。

结构设计质量管控主要做法

某大型风电安装平台在生产设计阶段,主要设计活动为技术协议签订、设计建模、材料订货、模型干涉、设计出图和生产配建,对生产设计活动的风险点进行识别,通过实施技术协议质量管控、生产设计建模质量管控、重大工艺质量管控、专项质量检查、图纸改进、设计问题闭环等六大质量管理方法有效地控制生产设计风险点,降低设计差错。

1.技术协议质量管控

某大型风电安装平台的桩腿采用齿条桁架式,是50米以上作业水深风电安装平台主流桩腿型式,桁架式桩腿是该产品的重点项目。在生产设计阶段,结构专业相关技术协议包括桩腿、铸锻件、耐磨板等几方面。桩腿相关技术协议占3/4左右,主要包括齿条板钢板、半圆板钢板、齿条板切割、半圆板加工、主弦管焊接、斜撑管等6项技术协议。在项目前期,成立技术协议专项小组,小组成员为专项技术协议编制人员、产品结构主管。主要负责相关技术协议编制、咨询、技术协调、厂家谈判。在技术协议谈判阶段梳理相应技术要求、供货范围、提供证书、船级社要求等,并形成谈判文控文件。技术协议签订由主管、科室分管领导和部门分管领导进行三级审核,确保技术协议谈判质量。

2.生产设计建模质量管控

生产设计结构建模是全船建模质量的关键,结构模型作为船体背景,在生产设计初期需要快速准确的提交各专业做设备布置,细小的差错可能引起大段管路布置的修改。所以在生产设计建模质量管控过程中主要采用以下方法:

(1)详设图纸校审

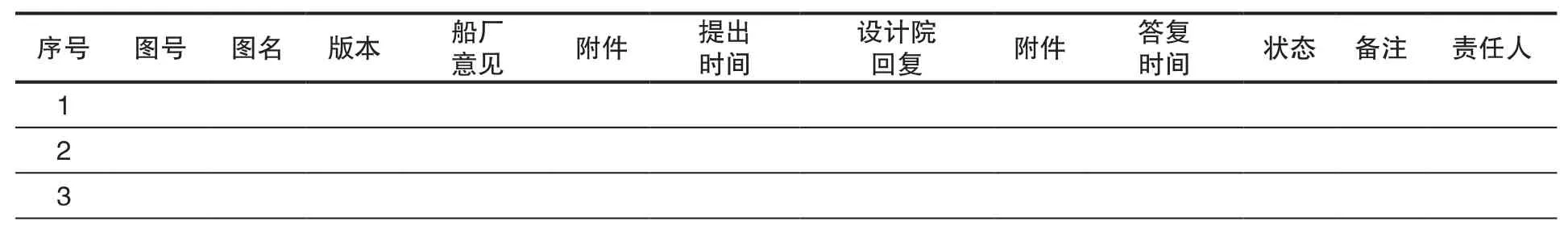

生产设计结构建模主要依据详设结构图纸,详设图纸校审工作至关重要。某大型风电安装平台图纸校审主要依据船级社海上移动平台入级规范、国标、船标、技术规格书、总布置图、机舱布置图等初步布置图、型线图、舱容图、相似完工船详设图纸及相关工艺图纸。对详设图纸问题制定图纸意见管理表,定期反馈设计院进行意见答复,逐条跟踪至全部意见闭环。详设图纸意见管理表样式见表一。

言语交际中表达主体的语言形式及其实现的模式 ………………………………………………… 刘琳琪(5.12)

(2)快速建模方法创新

风电安装平台对于相似结构,如桩腿、桩靴可以采用对称建模、模型复制等方法快速复制分段。但上述方式仅能在船体平面内进行平移,不能旋转。本项目全船共12个升降装置,3个为一组,呈60度正三角形布置。研究创新出一种快速建模方法,通过采用舾装小样建模的方式,建立升降装置模板,之后运用小样模板进行复制、旋转、镜像摆放。通过采用舾装小样进行升降装置建模方法,极大提升了建模效率及质量。主要体现:1)舾装小样建模有小样库,模型修改时仅修改小样库文件即可,不同于船体结构需要每个分段修改,提升了修改效率;2)船体结构分段修改易出现漏改、错改的问题,舾装小样建模也避免了此问题,建模质量大幅提升。

表1 详细设计图纸意见管理表

(3)区域主管责任制

本项目生产设计周期紧张,各区域设计、工艺问题较多,若短时间内未及时处理,将严重影响生产设计建模进度,甚至船体建造进度。项目设计管理中运用区域管理方法,平台按结构类型及施工阶段分为以下区域:1)桩腿、桩靴、升降装置区域;2)尾半船结构区域;3)首半船结构区域;4)上建、甲板室及吊机基座区域。各区域设立区域主管,负责区域的设计、工艺、计划等问题处理,重大问题统一汇总上报上级主管。区域主管既能够及时处理各区域生产设计问题,加快了生产建模进度,又可突出重点,集中处理急、难的问题,极大提升全船生产设计建模质量。

3.重大工艺质量管控

本项目有144套升降单元的升降系统、400吨级单体桩靴,2000吨级起重能力,对现场建造提出了极大的挑战。为保证工艺图纸质量,成立专项工艺评审小组,明确工艺评审小组人员和职能职责,形成长效机制,在制度上进行保证;工艺评审小组由现场施工经验丰富的设计人员组成,在重大工艺下发前安排评审会,并邀请现场生产部门的人员充分讨论。通过工艺评审组与生产部门建立的沟通平台,形成开门设计的机制,收集生产部门提出的宝贵意见,不断改善图纸的工艺性,以达到“设计面向生产,生产促进设计”的良性互动。

4.专项质量检查

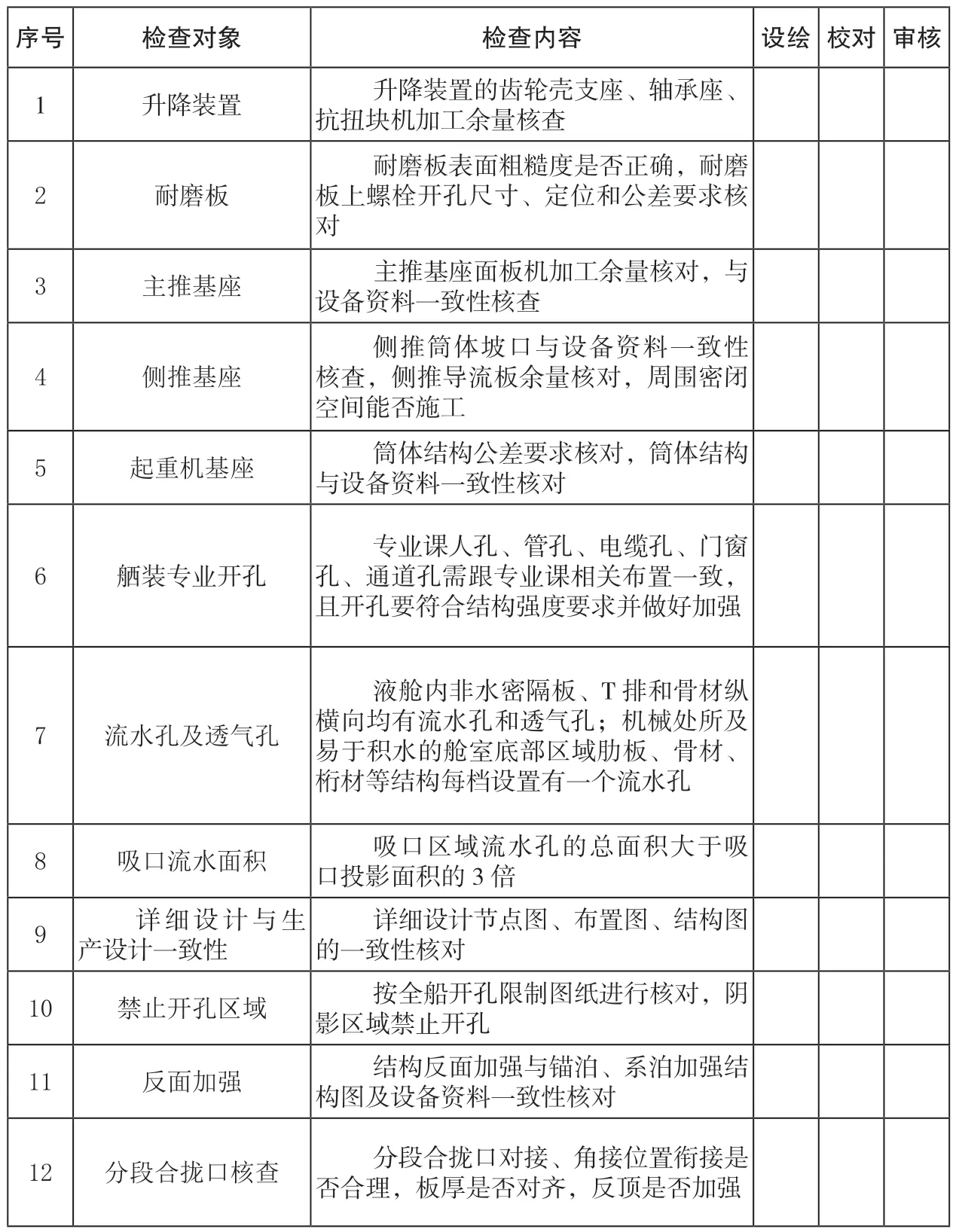

本项目高强钢、特种钢、锻钢件等施工量大,结构型式复杂,舾装开孔率高,对生产设计质量提出更高的要求。为此生产设计阶段制定专项质量检查,梳理关键点如升降装置、耐磨板、起重机基座、舾装开孔、流水孔及透气孔、禁止开孔区域、分段合拢口核查等,在图纸下发前组织专项检查,制定计划和负责人,形成专项检查清单,按计划进行跟踪检查,所有检查结果以书面形式提交,由结构主管把关。专项质量检查清单样式如表2。

表2 专项质量检查清单

5.图纸改进

某大型风电安装平台是国内现有最大桁架式桩腿自升式平台,有升降单元144套、导向装置72套,机加工零件数量多、加工精度高、机加工周期长,通过以下优化项目对结构图纸做专项改进,以缩短平台的机加工、建造周期。

通过以上优化改进,单个分段机加工周期缩短2天(共12个分段),机加工费用大大缩减,图纸优化效果显著。

(1)优化导向装置组件划分

某大型风电安装平台全平台共有72套导向装置,每套导向装置包括耐磨板1块、垫板1块、挡块4块,按厂家要求,上述结构均需在搭载阶段桩腿导槽机加工后散装,但考虑导向装置吊装数量较多,同步施工效率较低。在图纸方面进行优化改进,优化挡块、垫板的坡口形式,将上下及内侧挡块由双面坡口优化为外侧单面坡口,耐磨板可以先行安装,周围挡块再单面焊接完成,解决周围挡块内侧焊缝需要打磨的问题,整个导向系统可以在地面进行作业,再整体吊装。图纸改进后,导向装置焊接质量大幅提高,吊装周期大幅缩短,施工安全更有保障,产品坞内建造周期大幅缩短。

(2)优化升降装置焊接节点

a.升降装置顶板与内构件塞焊型式由塞焊孔优化为连续对接焊;提升顶板位置焊接质量。

b.齿轮壳支座加强肘板,根据有限分析结果,将深熔焊优化为普通角焊,提升现场施工效率。

c.优化升降装置全焊透坡口角度,节约焊材成本,提升焊接作业效率。

6.设计问题闭环

某大型风电安装平台通过一系列的质量管控措施有效地提高设计质量,降低设计差错率,但是在设计人员设计经验不足和设计周期紧张的情况下,还存在部分设计问题。针对这种情况,建立配建问题看板,典型案例分析机制,通过与生产部门、品保部门、船东、船检沟通交流,收集设计问题,落实责任人和完成时间,跟踪处理以保证设计问题闭环。

总结

某大型风电安装平台结构设计质量管控统筹考虑产品的整个设计周期,综合运用质量管理体系风险识别、管控的思维方法进行质量管理,在设计周期不足的情况下通过实施技术协议质量管控、生产设计建模质量管控、重大工艺质量管控、专项质量检查、图纸改进、设计问题闭环等六大质量管控方法,保证图纸质量,优化出图方式,提高现场生产效率,缩短建造周期,为后续产品提供借鉴意义。