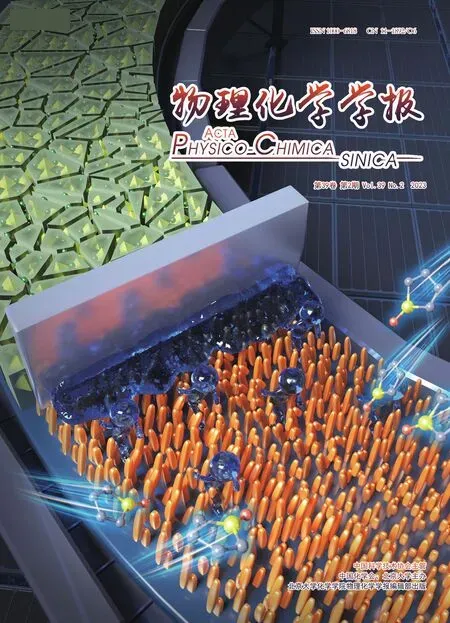

碱性聚合物电解质膜的表面锥形阵列结构提升燃料电池性能

2023-03-15张婧雯马华隆马军胡梅雪李启浩陈胜宁添姝葛创新刘晰肖丽庄林张熠霄陈立桅

张婧雯,马华隆,马军,胡梅雪,李启浩,陈胜,宁添姝,葛创新,刘晰,肖丽,4,庄林,,张熠霄,*,陈立桅,*

1上海交通大学化学化工学院,变革性分子前沿科学中心,物质科学原位中心,上海 200240

2武汉大学化学与分子科学学院,化学电源材料与技术湖北省重点实验室,武汉 430072

3武汉大学高等研究院,武汉 430072

4武汉大学索维奇国际分子科学研究中心,武汉 430072

1 引言

煤、石油、天然气等化石燃料的使用产生的污染和二氧化碳排放已成为当今社会亟待解决的主要问题1,2。因此,以燃料电池为代表的电化学能量存储与转化器件研究成为当前国际电化学领域的热点。燃料电池作为一种清洁高效的能量转换装置,被认为是构建未来社会可再生能源结构的关键一环3。

以质子交换膜燃料电池(PEMFC)为代表的聚合物电解质膜燃料电池,由于具有高转化效率、高功率密度以及低污染等优点4,5,成为交通工具电动化的一种极具商业化的动力来源。然而,由于PEMFC体系内的强酸环境,非贵金属催化剂在其中无法稳定工作,导致PEMFC严重依赖价格昂贵且资源有限的铂催化剂,在一定程度上限制了其更广泛的应用6-10。

碱性聚合物电解质(APE)是一类可以实现氢氧根离子快速传输的新型聚合物电解质材料。基于APE的碱性聚合物电解质燃料电池(APEFC)理论上能够实现完全非贵金属催化剂的应用11,12,因而受到了日益广泛的关注和研究13-18。

聚合物电解质膜燃料电池的一个关键结构是膜电极(MEA),MEA是电化学反应发生的场所,其优劣直接决定着电池性能的好坏19-21。MEA主要由聚合物电解质膜和阴阳极(含催化层、气体扩散层)组成。电解质膜的主要作用是分隔阴、阳两电极并传导离子22。催化层一般由催化剂、电子导体、离子聚合物和孔洞组成,电化学反应仅发生在三相界面的反应活性位上,催化层决定氧化还原反应的速率23,24。气体扩散层在燃料电池中起到支撑催化层、收集电流、传导气体和排出反应产物水的重要作用25。

传统MEA的制备方法是将纳米级催化剂、导电碳、离子导体聚合物的浆料负载到气体扩散层(GDL)或者聚合物电解质膜上26-28。通常情况下,催化剂、导电碳、离子导体和孔道的三维分布是随机的,在聚合物电解质膜与催化层的界面处,由于电子/离子、气体/液体通道相互交错,且气体、液体、离子通路可能随器件中反应物和产物的量的变化产生不同程度的“水淹”效应,而催化剂也有可能被不同程度地“掩埋”,这样的MEA结构未能发挥出燃料电池的最佳性能。

在PEMFC领域,近年来已经报道了许多MEA结构的设计以实现更好的离子/电子传导或更高的催化剂利用效率,进而实现了电池性能的进一步提升27-31。因此,基于现有APE及催化剂的体系18,如何构筑更加优化的碱性MEA结构,使碱性MEA体系中的传荷/传质或者催化剂的利用效率得以提升,是亟待开展的研究。

本工作着眼于碱性MEA中催化层与聚合物电解质膜间界面结构的优化设计,在聚合物电解质膜的表面构建出有序的锥形阵列,并进一步探究了锥形阵列结构对APEFC电池性能的影响。

2 实验部分

2.1 实验材料

实验所用的碱性聚合物电解质QAPPT (OH-型)树脂粉末购自亿纬新能源研究院,二甲基亚砜(DMSO)、氢氧化钾(KOH)和异丙醇购自上海麦克林生化科技有限公司,且均为分析纯,60% (w)Pt/C催化剂购自英国Johnson Matthey (JM)公司,多孔阳极氧化铝(AAO)模板(VS-450-100-1500,2 cm ×2 cm)购自深圳拓扑精膜科技有限公司,O2(99.999%),H2(99.999%),N2(99.999%)购自液化空气(上海)压缩气体有限公司。

2.2 制备具有锥形阵列的QAPPT膜

将QAPPT树脂粉末溶解于DMSO中,搅拌至透明澄清状,配制得到QAPPT浓度为12 mg·mL-1的溶液。取一定量的QAPPT溶液浇筑在AAO模板上,然后将其水平置于真空烘箱中,在真空度-0.1 MPa,80 °C条件下烘烤10 h去除溶剂,得到附着在AAO模板上的QAPPT膜。之后,将附着QAPPT膜的AAO模板浸入1 mol·L-1的KOH溶液中,在60 °C条件下保持2 h,待AAO模板完全溶解后即可获得单面具有锥形阵列的QAPPT膜,膜的长度和宽度均为2 cm,记为A-QAPPT。

将上述过程中的AAO模板替换为光面玻璃板,制得同样尺寸的双面平整的QAPPT膜,记为P-QAPPT。

2.3 制备膜电极

将QAPPT树脂粉末溶解于DMSO中,形成20 mg·mL-1的离聚物溶液。再将Pt质量分数为60.0%的Pt/C催化剂和离聚物溶液分散在异丙醇中,其中催化剂和离聚物的质量比为4 :1,催化剂浓度为6 mg·mL-1,超声分散后得到催化剂墨水。使用手动喷枪,将制备的催化剂墨水均匀喷涂在A-QAPPT膜的两侧,喷涂区域为1 cm × 1 cm,控制两侧的催化剂Pt的负载量均为0.200 ± 0.005 mg·cm-2,喷涂过程中使固定A-QAPPT膜的平板温度保持在80 °C,以使溶剂尽快挥发,最终获得干燥的催化剂涂覆膜(CCM)。作为对比,采用同样方法制备了具有相同催化剂载量的基于P-QAPPT膜的CCM。

将上述步骤获得的两种CCM分别浸入1 mol·L-1KOH溶液,在60 °C烘箱中进行12 h的离子交换(每6 h更换一次KOH溶液),再用去离子水清洗去除KOH。然后将1 cm × 1 cm的GDS 3250碳纸作为GDL放置在CCM的两侧,由GDL和CCM组成MEA。基于A-QAPPT的MEA记为A-MEA,基于PQAPPT的MEA记为P-MEA。

2.4 物理化学性能表征

采用Gemini SEM 450型场发射扫描电子显微镜(FESEM,Zeiss,德国)观测聚合物电解质膜和膜电极的微观形貌。采用CA-100A型接触角测量仪(上海盈诺精密仪器,中国)测定水在聚合物电解质膜上的静态接触角,测试温度为室温,采用稳定8 s后的测试结果。

2.5 单电池测试

采用美国Scribner Associates公司的850e燃料电池测试系统对A-MEA和P-MEA的单电池性能进行测试,其中A-MEA中具有锥形阵列的一侧作为电池的阴极。

电池的放电性能测试在阳极侧通入H2,阴极侧通入O2的条件下进行,气体流量均为1000 mL·min-1,100%增湿,设置电池温度为80 °C,背压为0.2 MPa。电池达到设定的温度和压力后接测试系统电子负载逐渐增加电流进行活化,待电压稳定在0.2 V时,活化完成。接着使用电流阶跃法以0.2 A·cm-2为阶跃梯度减小电流,直到电池电压降至开路电压,其中每个电流下保持5 s,测试各个电流密度下电池的电压和功率密度,获得电池的放电性能曲线。

循环伏安(CV)测试在阳极侧通入H2,阴极侧通入N2的条件下进行,气体流量均为1000 mL·min-1,100%增湿,设置电池温度为40 °C,背压为0 MPa,扫描速率为20 mV·s-1,在电压范围0.08-1 V内进行多圈扫描并采用稳定后的测试结果。通过其特征的氢区欠电势沉积峰(H-UPD)面积计算出电化学活性面积(ECSA)。

3 结果与讨论

QAPPT树脂的DMSO溶液在AAO模板上的接触角为72.8° (如图1),浸润性较差,因此,本工作使用负压辅助方法将QAPPT溶液填充到具有规则排布的锥形孔道的AAO模板中,控制QAPPT溶液的量,使溶液覆盖填充AAO模板的孔道并适当高于模板以形成连贯的聚合物电解质膜。图2所示为去除AAO模板后的A-QAPPT膜的SEM图。从图2a,b中可以看出,A-QAPPT膜的总体厚度为20 μm,其中一面具有锥形阵列,锥体底部的直径为400-450 nm,长度为1.1-1.3 μm。锥形阵列和膜的本体连贯,作为OH-离子的传导介质。从图2c,d中可以看出,锥形结构呈有序的排列。这在一定程度上保证了阵列结构在CCM的制备和装配操作过程中不被破坏,为制备MEA提供了条件。

图1 QAPPT溶液(DMSO为溶剂)与AAO模板的接触角Fig. 1 Contact angle of QAPPT emulsion (DMSO as solvent)with AAO template.

图2 (a,b)A-QAPPT聚合物电解质膜的截面SEM图,(c,d)A-QAPPT上锥形阵列的表面SEM图Fig. 2 (a, b)Cross-sectional SEM images of A-QAPPT polyelectrolyte membrane,(c, d)top-view SEM images of the A-QAPPT cone array.

在A-QAPPT和P-QAPPT聚合物电解质膜的两侧喷涂催化剂墨水制得CCM,其形貌如图3所示。对比图3a,c发现,两种聚合物电解质膜的厚度均为20 μm左右,催化层的厚度为3.2-3.5 μm。进一步分析发现,在基于A-QAPPT膜的CCM中,阴极侧靠近聚合物电解质膜处的催化层是由催化剂填入锥形阵列中组成,如图3b显示。而在基于PQAPPT的CCM中,催化层直接平铺在聚合物电解质膜上,如图3d所示。相比而言,A-QAPPT膜表面的锥形阵列结构增大了催化剂与聚合物电解质膜的接触面积,意味着电化学反应区域的增加,推测其将对电池的电化学性能起到一定的增强作用。

图3 基于A-QAPPT (a,b),P-QAPPT (c,d)聚合物电解质膜的CCM截面SEM图Fig. 3 Cross-sectional SEM images of CCMs based on different types of polyelectrolyte membranes:(a, b)A-QAPPT, (c, d)P-QAPPT.

对由A-MEA和P-MEA组装的APEFC进行性能测试,结果如图4所示。分析图中功率密度曲线可以发现,在低电流密度区(< 1.2 A·cm-2),两种结构MEA的功率密度差别不大,但随着电流密度进一步增大,A-MEA的功率密度有更大幅度地提高,其峰值功率密度(PPD)可达1.48 W·cm-2,而P-MEA的PPD仅为1.04 W·cm-2。分析两者的电压曲线可以发现,A-MEA和P-MEA的开路电压相近,均在1.03 V左右,说明两种结构MEA的气体渗透性接近。进一步分析发现,在极化比较小的区域(对应上述低电流密度区),两者的电压降低幅度几乎一致,当电流密度增加至1.2 A·cm-2时,两种结构的APEFC电压均降低至0.6 V左右。随着电流密度进一步增大,两种结构MEA对应的APEFC的极化逐渐增大,但基于A-MEA结构的APEFC电压降低幅度相对较小,这可能是因为A-MEA的锥形阵列结构降低了传质阻力,促进了电极反应的进行。基于A-MEA的APEFC在H2-合成空气(去除CO2)条件下测试时仍具有类似的优势(图S1,Supporting Information)。同时发现,A-MEA在H2-合成空气(去除CO2)条件下可以连续工作90 h以上(图S2)。

图4 基于A-MEA和P-MEA的碱性聚合物电解质燃料电池性能Fig. 4 Cell performance of APEFCs made using the A-MEA and P-MEA.

为了探究A-MEA性能增强的原因,对AQAPPT的物化特性进行了进一步分析。采用接触角测试研究了不同表面结构聚合物电解质膜的润湿性,并采用CV法测量了阴极侧催化剂的电化学活性面积。

图5所示为水在A-QAPPT和P-QAPPT聚合物电解质膜表面的接触角。观察发现,A-QAPPT表面的接触角几乎为0°,而在P-QAPPT的表面,水的接触角为70.8°,说明A-QAPPT膜的亲水性相较于P-QAPPT膜有明显提高。分析APEFC的工作机制,如式(1-3)所示,阴极侧的反应过程主要是O2在有H2O存在的条件下在催化剂的表面被还原生成OH-,OH-通过湿润的聚合物电解质膜传递到阳极侧,在催化剂的表面与H2反应生成H2O进而排出体系。

图5 A-QAPPT和P-QAPPT聚合物电解质膜的接触角Fig. 5 Contact angles of A-QAPPT and P-QAPPT polyelectrolyte membranes.

因此,将亲水性较强的具有锥形阵列的一侧置于电池的阴极侧,有利于反应物H2O的渗入和膜内水的传输。在低电流密度条件下,电极反应较缓慢,随着反应气体进入系统的增湿水基本可以满足电池反应需要。当电流密度逐渐升高时,电极反应速率逐渐加快,具有良好亲水性的A-QAPPT聚合物电解质膜,可以保证在阴极侧反应区域H2O的供应,同时,充分润湿的聚合物电解质膜能够促进反应产生的OH-顺利传输到阳极侧,从而改善MEA内部的水的分布,解决APEFC中随着电流密度增大而加剧的阳极“水淹”和阴极缺水的问题32,提升了其峰值功率密度。

图6所示为A-MEA和P-MEA的CV曲线。其中0-0.4 V (vs.RHE)是Pt的“氢区”,对应Pt表面吸附态氢(Had)的吸、脱附过程33,即Pt + H2O + e-⇌ Pt-Had+ OH-。故可对“氢区”进行面积积分得到库仑电量,进而求得Pt的电化学活性面积(ECSA)34。

图6 基于A-MEA和P-MEA的APEFCs的CV曲线Fig. 6 CV curves of APEFCs made using the A-MEA and P-MEA.

对图6所示的两种MEA结构在APEFC中测得的CV曲线“氢区”进行面积积分计算ECSA,结果发现,基于双面平整膜的P-MEA的ECSA为21.17 m2·g-1,而具有锥形阵列结构阴极的A-MEA的ECSA为24.89 m2·g-1,较P-MEA增大了17.57%,而这说明与P-MEA相比,A-MEA在相同的催化剂载量下有更大的ECSA,提高了Pt的利用率。表明在锥形阵列区域形成了良好的反应气、水、离子多相物质输运通道,有利于实现更高效的电化学反应。

4 总结与展望

本工作通过模板法在聚合物电解质膜的表面构建出有序的锥形阵列,在催化剂与聚合物电解质膜的界面形成便于气液传输的通道,在锥形阵列区域,电化学反应的三相界面增大,Pt催化剂的利用率得以提高。与此同时,具有锥形阵列的聚合物电解质膜亲水性显著提高,促进了阴极侧氧气还原反应(ORR)中反应物H2O的渗入,便于聚合物电解质膜层内部水的传输。实验结果表明,在相同的催化剂Pt载量下(0.2 mg·cm-2),经过结构优化,基于具有锥形阵列结构的A-MEA将APEFC的PPD从1.04 W·cm-2提高到1.48 W·cm-2,使高电流密度区域的电池性能提升明显。这种在聚合物电解质膜的表面构建锥形阵列结构来改善传质通道和增大电化学活性区域的设计,对更高效地利用催化剂起到了促进作用,为实现更低的催化剂载量,降低APEFC成本提供了一种可能。同时,这种设计亦可以为其他涉及气体液体多相物质传输的器件设计提供参考。

Supporting Information:available free of chargeviathe internet at http://www.whxb.pku.edu.cn.