壳牌气化炉合成氨冷却器蒸发器换芯措施探讨

2023-03-14尹招进

尹招进

(云南天安化工有限公司, 云南安宁 650309)

某公司50万t/a合成氨项目煤气化装置采用Shell粉煤气化技术,设计生产的有效气体(CO+H2)产量为140 000 m3/h,投煤量为112 t/h。煤气化装置于2008年6月建成投产。Shell粉煤气化工艺技术先进、应用广泛,但在引进之初,国内使用该技术的公司较少,运行维护经验不足。自投产以来,装置在运行过程中多次出现气化系统合成气冷却器入口(十字架)堵灰、烧嘴罩烧坏、激冷气压缩机能力不足等问题。特别是十字架积灰次数多达20余次,且堵灰面积达95%以上的有6次之多,气体流通面积减小,造成局部流速增加和气体偏流现象,合成气冷却器蒸发器2、蒸发器3的部分区域被冲刷减薄而导致泄漏故障[1]。为此装置多次停车,对公司生产经营状况产生较大的影响。

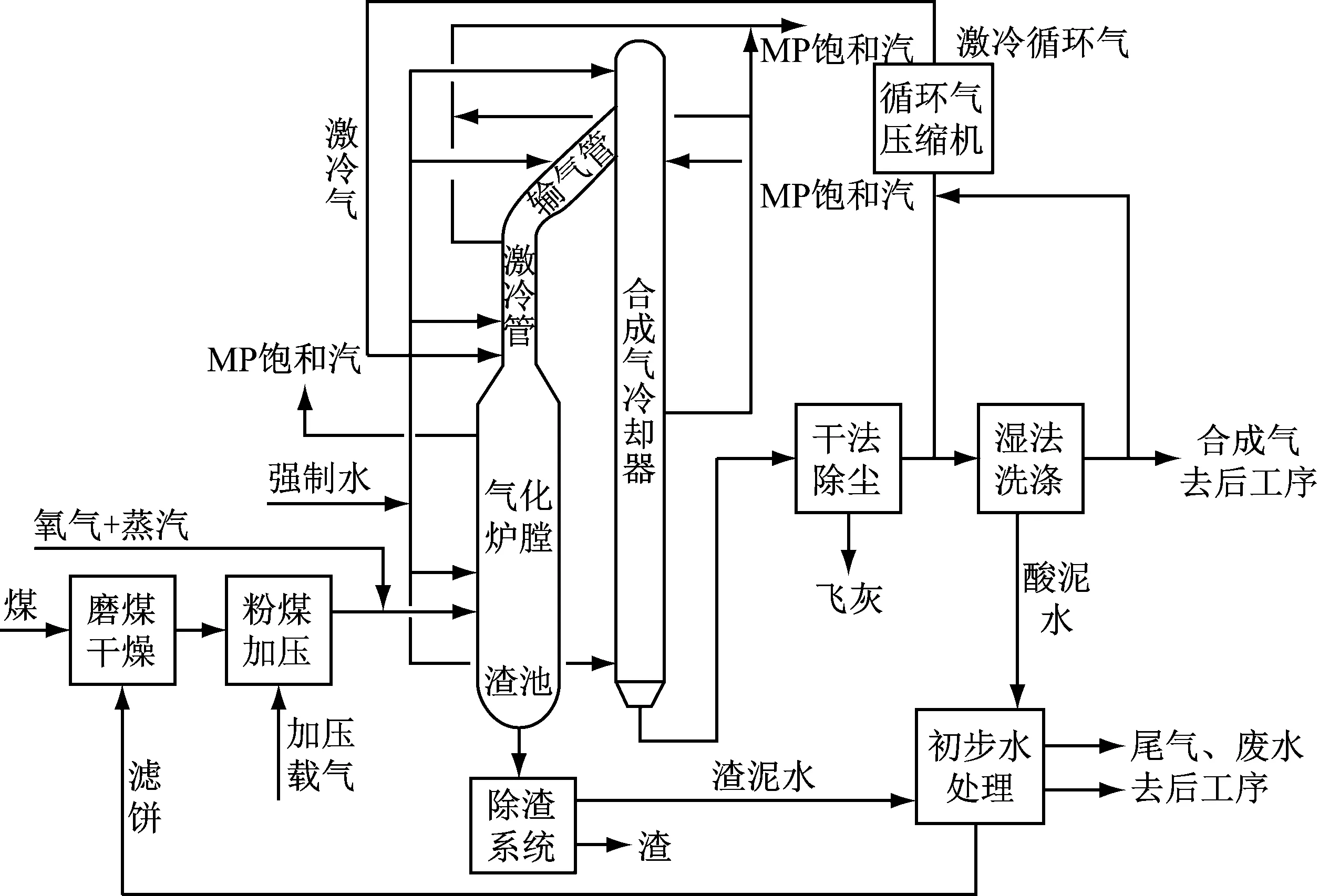

1 煤气化装置工艺流程

该煤气化装置主要原料为原煤和空分装置送来的氧气、氮气。装置由磨煤及煤粉干燥系统、粉煤加压及输送系统、气化系统(包括煤烧嘴系统、点火/开工烧嘴系统、气化及合成气冷却系统、气化炉水汽系统)、除渣系统、除灰系统、合成气湿洗系统、初步水处理(废水汽提及澄清系统)及公用工程系统组成。原料煤经给煤机送入磨煤和干燥系统进行研磨和干燥,并加入少量助熔剂石灰石粉,制成粒度为5~90 μm、含水质量分数小于2%的煤粉,送至煤粉贮仓。煤粉经氮气加压输送至气化炉内气化,与氧气/蒸汽混合气化剂在1 500~1 700 ℃的温度下发生反应,生成以CO和 H2为主要成分的合成气,合成气中还含有N2以及少量CO2、CH4和H2S等组分。碳质量分数少于1%的煤渣,通过气化炉底锥被排放到除渣系统。合成气通过气化炉顶锥进入到激冷区,被来自激冷气压缩机中200 ℃的合成气激冷到大约900 ℃以下,再通过传输管进入到合成气冷却器中,被冷却到340 ℃后送往飞灰脱除系统。气化产生的合成气经冷却、除灰、湿洗后,送合成变换工序。生产过程中产生的废水经初步水处理装置处理后,大部分返回装置利用,少部分到污水处理装置经处理合格后排放[2-3]。煤气化工艺流程简图见图1。

2 煤气化装置运行状况

公司煤气化装置自投产以来,出现较多影响生产的问题,制约装置安全稳定运行。针对出现的问题,公司不断研究Shell粉煤气化技术并加以优化改进,装置得以稳定运行,运转周期大幅延长。

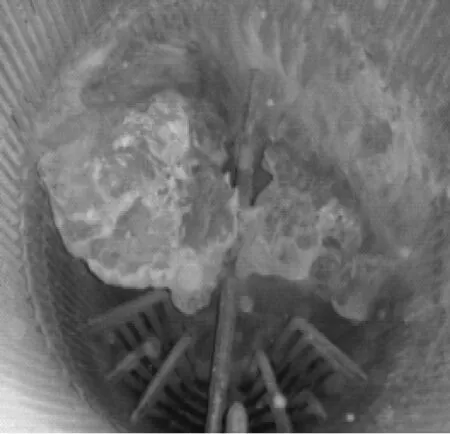

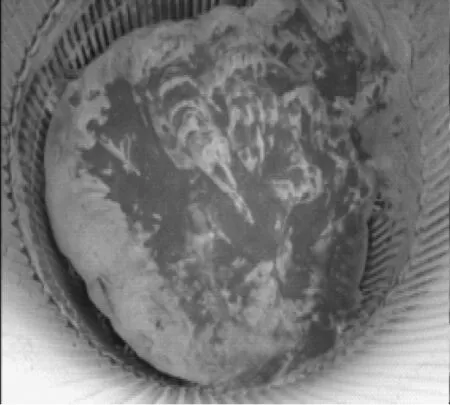

2.1 气化炉堵灰情况

气化炉由气化炉本体、激冷管、输气管、气体回流室、合成气冷却器组成。合成气冷却器安装在气体回流室的下级,也是整个气化炉的末级。十字架位于气体回流室下方,即合成气冷却器的入口。为了防止飞灰在此聚积结垢引起堵塞,十字架处有超高压氮气(8.09 MPa、225 ℃)进行间断性反吹。正常生产过程中,在十字架处设点,利用压差监控其积灰堵塞情况。气化炉负荷和煤种不同时,正常压差为6~9 kPa,如果气化炉压差不断上涨,说明已经发生积灰结垢(见图2);一旦发生积灰是不可逆转的,堵塞现象会随着装置运行时长而越来越严重,导致气体流通面积减小,合成气流速变高,激冷气流量下降。此种条件下长时间运行,会加剧设备磨损,同时也会对设备内件的整体结构造成严重危害。生产过程中,因十字架积灰严重,最终导致膜式水冷壁管被磨穿而发生泄漏[4]。公司自2008年开车投产以来,多次因十字架积灰而被迫减负荷运行或停车处理,装置年平均运行负荷为92%~93%,未能实现装置的满负荷长周期运行。

图1 煤气化工艺流程简图

图2 气化炉合成气冷却器入口堵灰

2.2 气化炉泄漏情况

自投产以来,气化炉出现较为严重的11次水冷壁管泄漏事故,其中95%以上集中在合成气冷却器蒸发器2、蒸发器3的位置(见表1)。

3 蒸发器更换情况

为提高气化炉运行维护及管控能力,解决气化炉内件易磨损、易腐蚀、难监测等困扰合成氨“安、稳、长、满、优”运行的难题,公司专门成立气化炉运维攻关组,开展行业运维技术、检测技术交流考察,制定气化炉运维方案,分析气化炉问题产生的原因,提出建设性的维修及改进思路等。根据蒸发器2、蒸发器3盘管壁厚数据统计,磨蚀速率约为1 mm/a,评估使用寿命约为2 a。2019年8月,由专家对设备运行情况进行评审,确定对蒸发器2、蒸发器3整体更换的改造思路。2021年大修期间,对其完成改造。

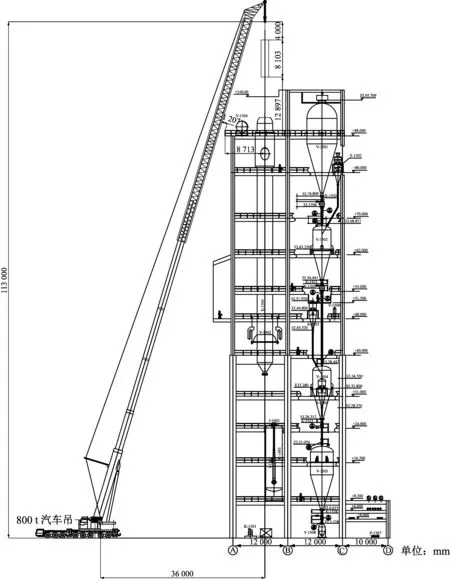

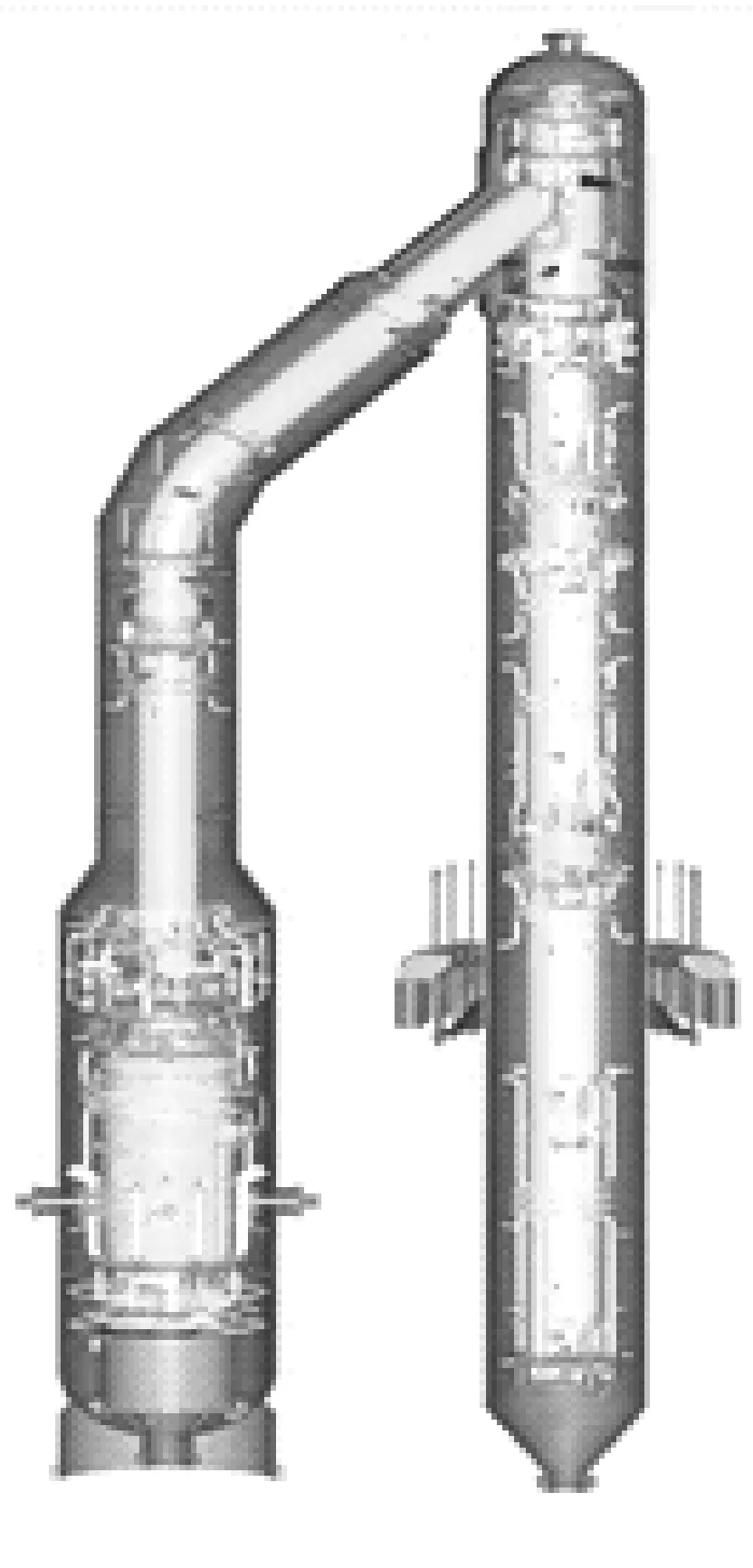

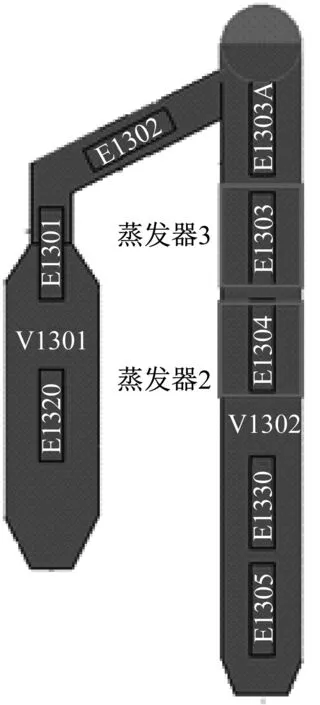

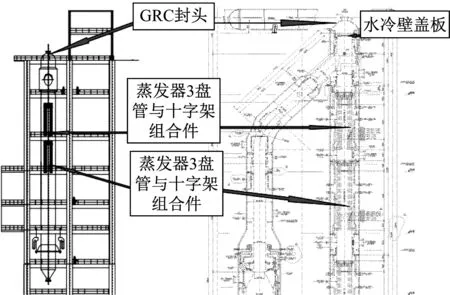

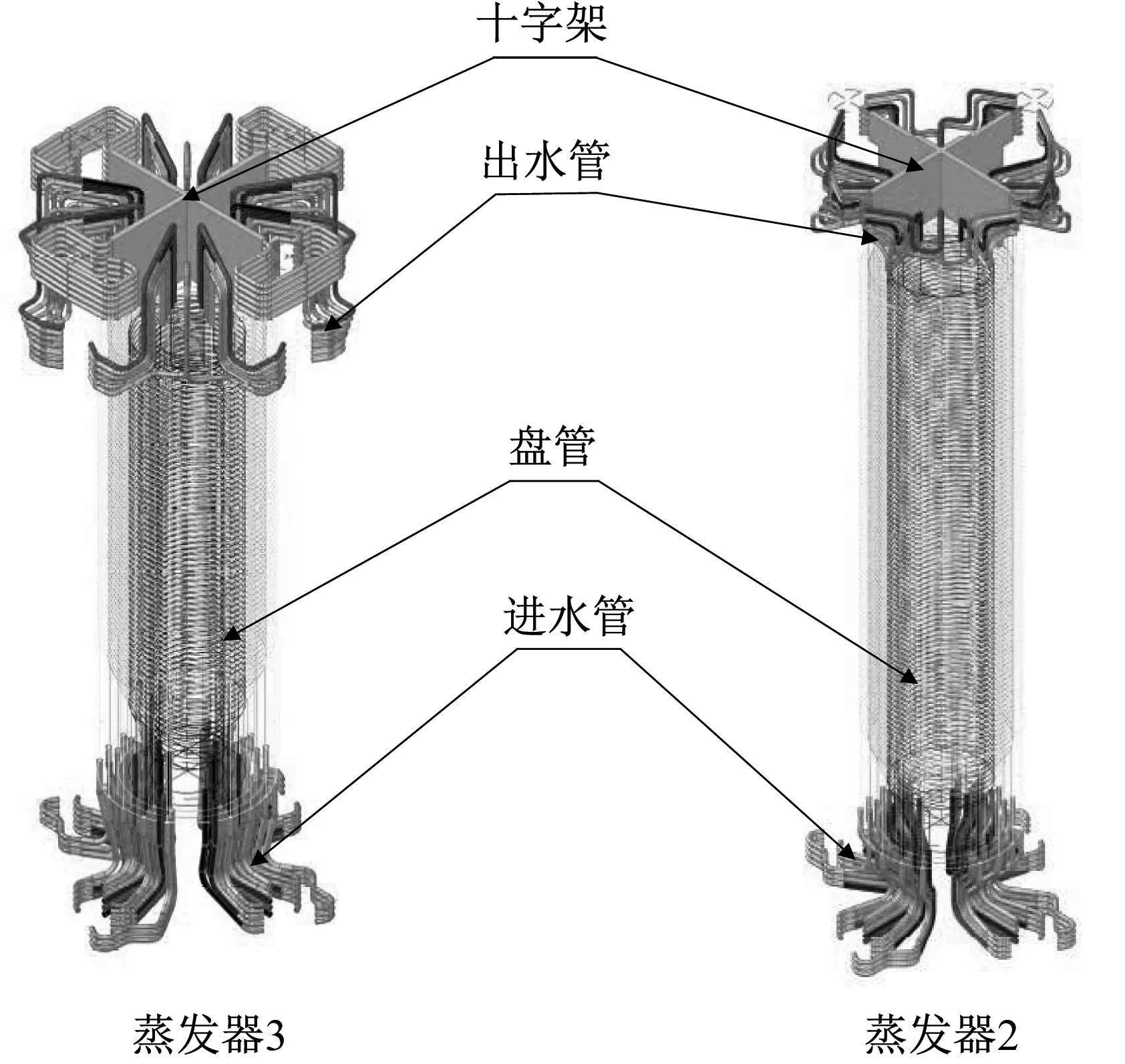

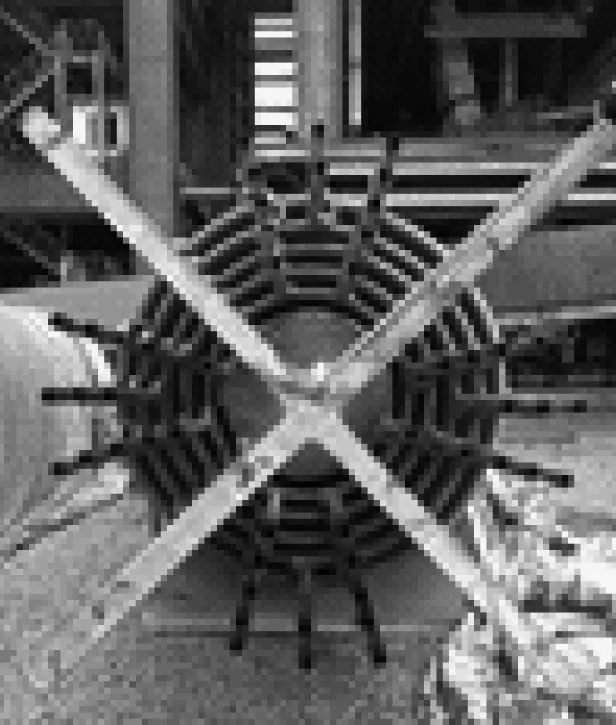

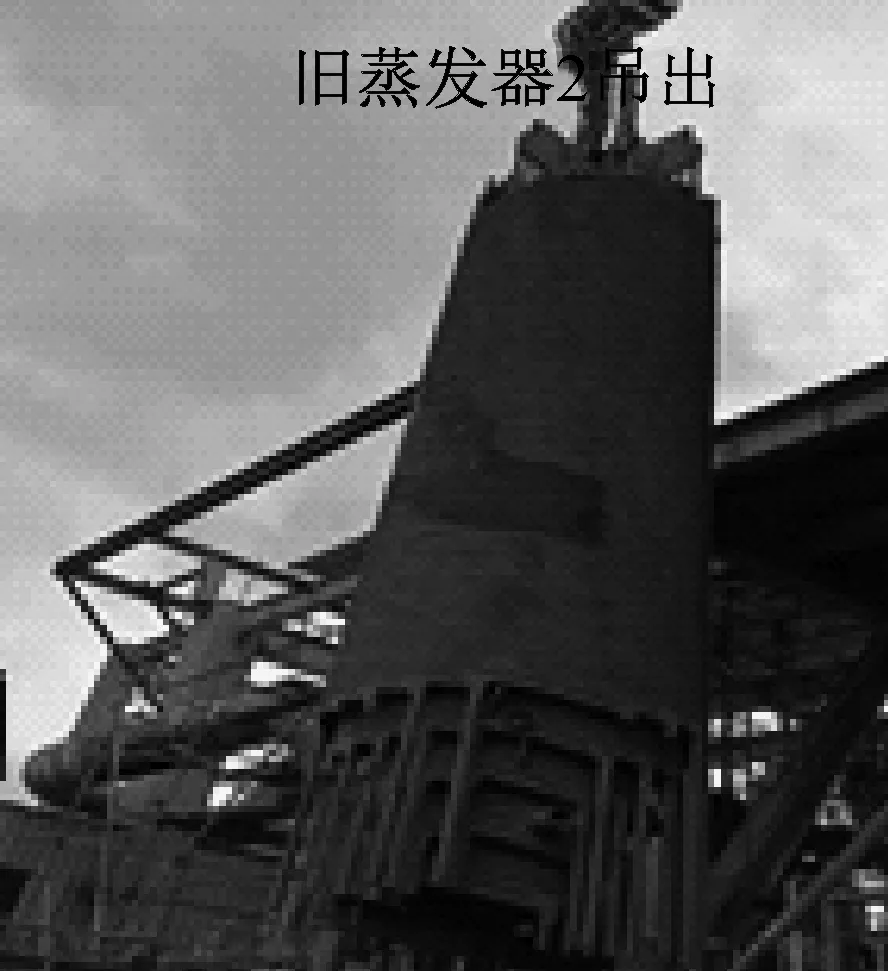

本次改造中,首先将气体回流室(GRC)封头割除,再依次割除蒸发器2、蒸发器3穿过水冷壁与环形空间集箱连接进出口管;其次,利用800 t吊车把GRC封头、水冷壁筒体顶盖、旧蒸发器2、旧蒸发器3吊出;再次,依次吊入新蒸发器2、新蒸发器3、水冷壁顶盖,并安装恢复;最后,吊装复位GRC封头。气化炉吊装图见图3。Shell气化炉示意见图4。蒸发器2、蒸发器3更换及内件示意分别见图5、图6。

图3 气化炉吊装图

4 蒸发器更换的工艺调整

4.1 更换前准备

4.1.1 氮气置换

气化炉停车后,用氮气对大系统置换4~5次,合成气系统现场取样分析可燃气体质量分数小于0.13%,置换合格。

4.1.2 烧烬作业

合成气系统置换合格后,通空气对气化炉进行烧烬作业8~10 h,取样分析SO2质量浓度小于1.5 mg/m3,烧烬结束。

4.1.3 系统降温

烧烬作业结束后,退汽包开工蒸汽、退伴热蒸汽,进行抽负压置换降温;降温过程中,逐步安排开气化炉外人孔,进一步进行降温置换。按降温曲线将水汽系统降温至35 ℃以下,气化炉设备本体温度、环形空间温度、罐体温度降至40 ℃以下。

V1301—气化炉; V1302—合成气冷却器; E1305/E1330/E1303A/E1320/E1301/E1302—中压蒸发器; E1304—中压蒸发器2; E1303—中压蒸发器3。

图4 Shell气化炉

图5 蒸发器2、蒸发器3更换示意图

图6 蒸发器2、蒸发器3内件

4.1.4 系统隔离

泄空大系统降温煤粉管线、氧气管线、蒸汽管线全部压力,氧气管线、蒸汽管线各放空阀全部处于开位。抽吸器运行正常,控制气化炉压力为微负压。

公用工程氮气系统盲板全部倒为盲位。合成气系统管道上安全阀至火炬放空截止阀关闭。所有动设备停运并断电,射源关闭。

4.1.5 气化炉内积灰清理

(1) 清理十字架及环形空间。

(2) 用高压水清洗合成器冷却器换热器内件、环形空间,以保证蒸发器2、蒸发器3更换时有良好的检修条件。

4.2 更换时的配合

为保证蒸发器2、蒸发器3更换的洁净度,在更换前对设备管件进行了通水、吹扫作业,并对内件进行了化学清洗和清洗后吹干作业(见图7)。

图7 对蒸发器2、蒸发器3进行化学清洗及吹扫作业

把握内件更换的各时间节点及工程进度(图8)。更换预计用时为31 d,实际用时为27 d。更换过程中,逐一检查重要节点,对更换的管线进行吹扫,确保工程质量。

图8 蒸发器2、蒸发器3施工节点图

4.3 安装过程的全程质量管控

施工过程中,专门成立质量管控小组,全程跟踪项目的进度及质量,及时进行质量纠偏。

图9 蒸发器2、蒸发器3过程管控

4.4 水冲洗及水流量测试

更换蒸发器2、蒸发器3时,虽然采取了适当的预防措施,但沙子、细灰、焊渣、废弃物等污垢仍会残留在设备的角落中。为保证安装后气化炉水汽系统正常运行,需在水汽系统设备安装、检修完毕后进行冲洗。本次进行了正、反两次冲洗,在汽包及管线中清理出大量结垢(图10)。

图10 水汽系统中清理出的结垢

为保证水汽系统管线的畅通,对整个水汽系统进行了水流量测试。从测试情况来看,因过程控制较好,未发现有水冷管堵塞的情况。

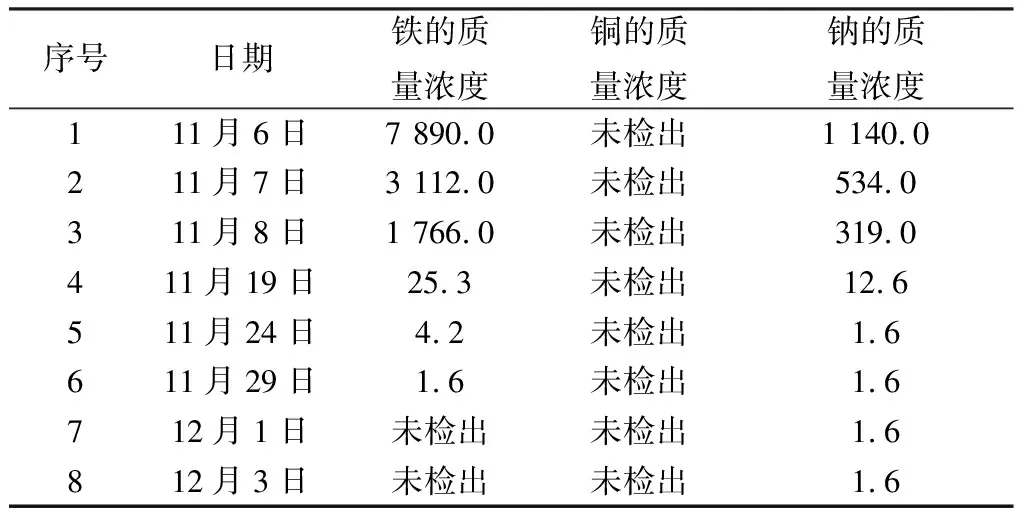

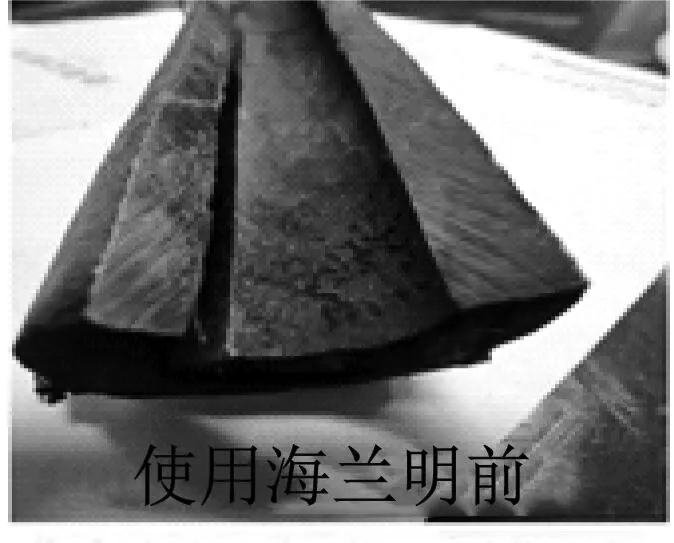

4.5 在线煮炉

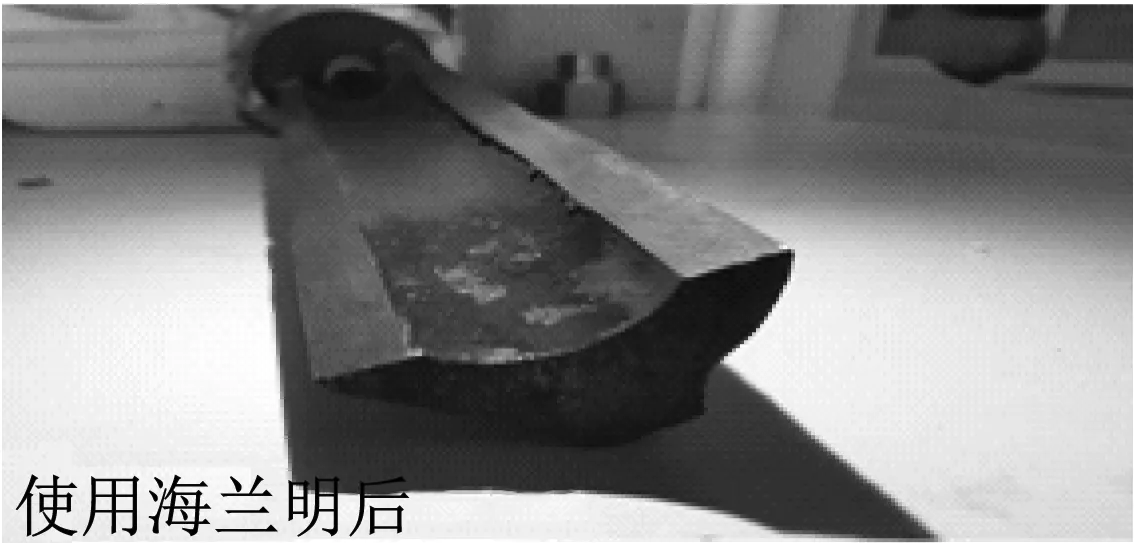

在更换蒸发器2、蒸发器3过程中,更换面积较大,更换件本身未形成有效保护层,导致原管道内结垢脱落。为有效清除在安装和修理过程中带入系统的杂质、油污和附着在汽包金属内壁上未清除完全的金属腐蚀物及垢层,促进生成磁性氧化铁保护层,继而在保护层表面形成多胺保护膜,阻止垢盐生成,在设备更换后,投加海兰明药剂进行了在线煮炉。煮炉分为4个阶段:去除油污及杂质、清除结垢及杂质、预膜及去除杂质、预膜。煮炉期间,炉水检测情况见表2,煮炉后的效果见图11。经过煮炉,水汽系统的水质有了较大提高,未出现因水冷壁管垢层大量脱落造成拉姆达管及水冷管堵塞的情况。

表2 蒸发器更换后煮炉水质分析 μg/L

图11 煮炉后的水冷管情况

5 改造结果

为保证蒸发器2、蒸发器3更新后的正常使用,停车后对合成氨冷却器水冷盘管、环形空间进行高压水冲洗,确保拆装施工过程有良好的工作环境。安装前,确认设备的每一根水管经过通水、吹扫、化学清洗、再吹扫过程,过程中管控施工,安装后进行水压试验、反冲洗、水流量测试及煮炉等相关工作。开车过程顺利,未出现管道堵塞、泄漏等异常情况,更换后气化炉运行周期大幅提升。

6 结语

Shell气化炉蒸发器2、蒸发器3更换工作,在全国同类型厂家中属首次进行。在设计、施工、检维修、工艺等相关专业人员的密切配合下,更换工作顺利进行,有效提升了装置的保障度,为业内开展同类型工作提供了一定的借鉴。