甲烷化炉定期检验问题思考

2023-03-14周继光

周继光

(四川省化工建设工程质量安全监督站, 成都 610500)

甲烷化炉是合成氨装置净化工序的主要设备。出变换工段的工艺气经冷却分离后进入CO2吸收塔,再去甲烷化炉进一步净化处理,为合成氨提供净化气,要求有效气(CO+CO2)质量分数≤0.7%[1]。

1 基本概况

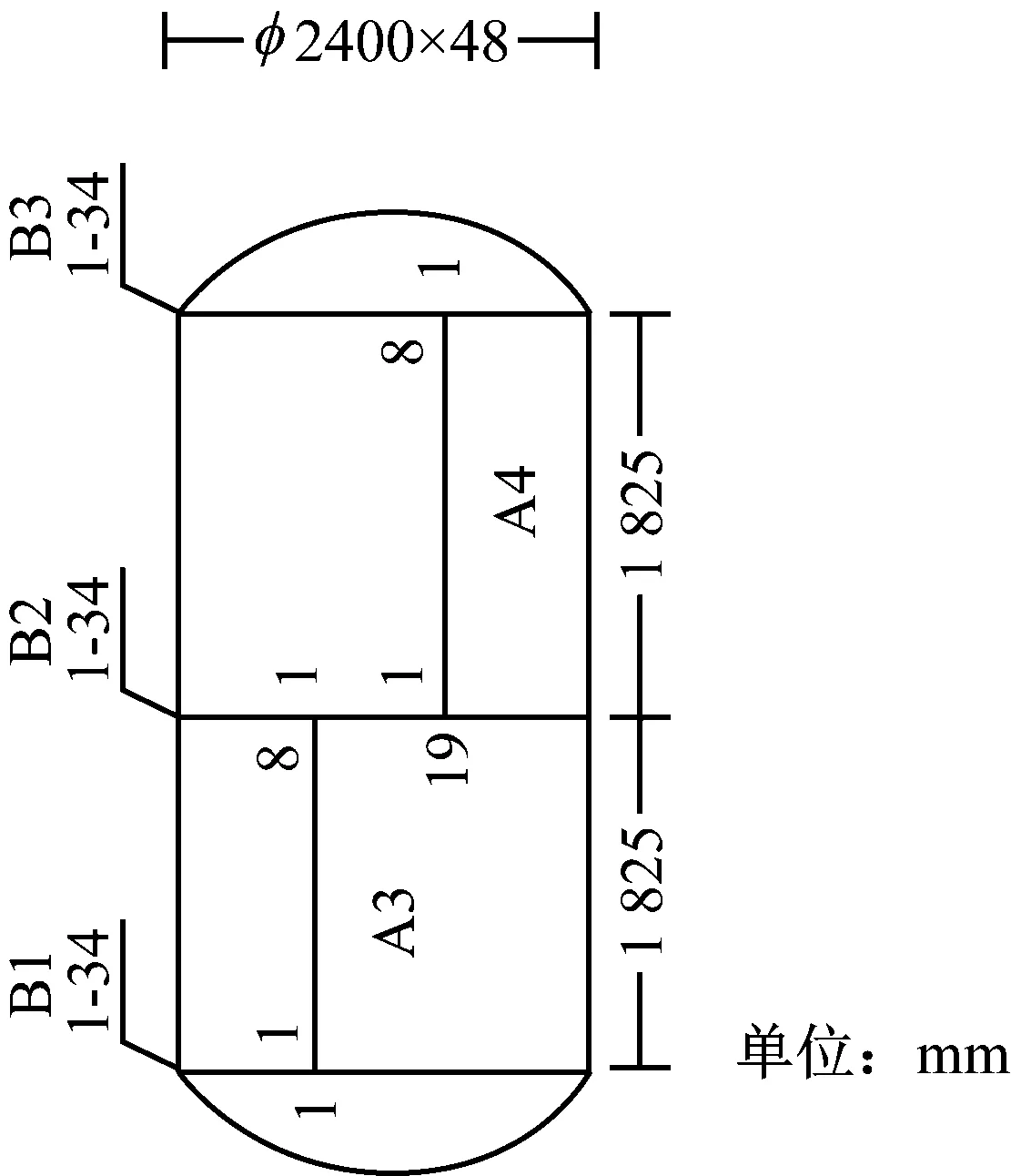

四川某化工企业的甲烷化炉由中国成达化学工程公司设计,2004年7月由自贡高压容器厂制造,设计压力为3.48 MPa,设计温度为454 ℃,内径为2 400 mm,壁厚为48 mm,容积为19.3 m3,筒体封头材质均为15CrMoR。介质为甲烷化气(主要包括CO、CO2、H2),内装镍系催化剂KJ108-2,外有硅酸盐保温层,厚度为80 mm。使用过程中,未曾有修理记录。2016年,定期检验压力容器时,该甲烷化炉安全等级为3级。投用至今,虽经历多次定期检验,但都未对内部进行检测。主要焊缝布置见图1。

2 事情经过

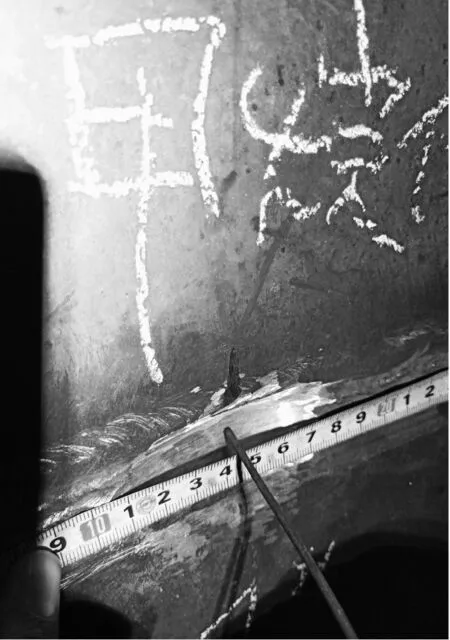

适逢更换甲烷化炉内部触媒,于是厂方根据TSG 21—2016 《固定式压力容器安全监察规程》要求,结合设备的现场条件、结构特点、失效模式制定了定期检验方案,经相关人员审批后实施[2]。当对其内部纵环焊缝进行100%荧光磁粉探伤时,在B1、B3环缝上各发现了两处裂纹痕迹(图2)。打磨上封头环缝上两处裂纹表面,当深度约为1.5 mm时,裂纹消除。这两处裂纹相距2 166 mm,分别呈横向、星型放射状分布。打磨下封头环缝上两处裂纹表面,当深度约为10 mm时,裂纹还未消除。这两处裂纹相距110 mm,均呈横向分布,垂直于焊缝方向(见图3)。测试两处缺陷之间母材、热影响区、焊缝处的硬度,分别为130 HB、190 HB、245 HB。

图1 甲烷化炉主要焊缝布置

(a) 上封头环缝处

(b) 下封头环缝处

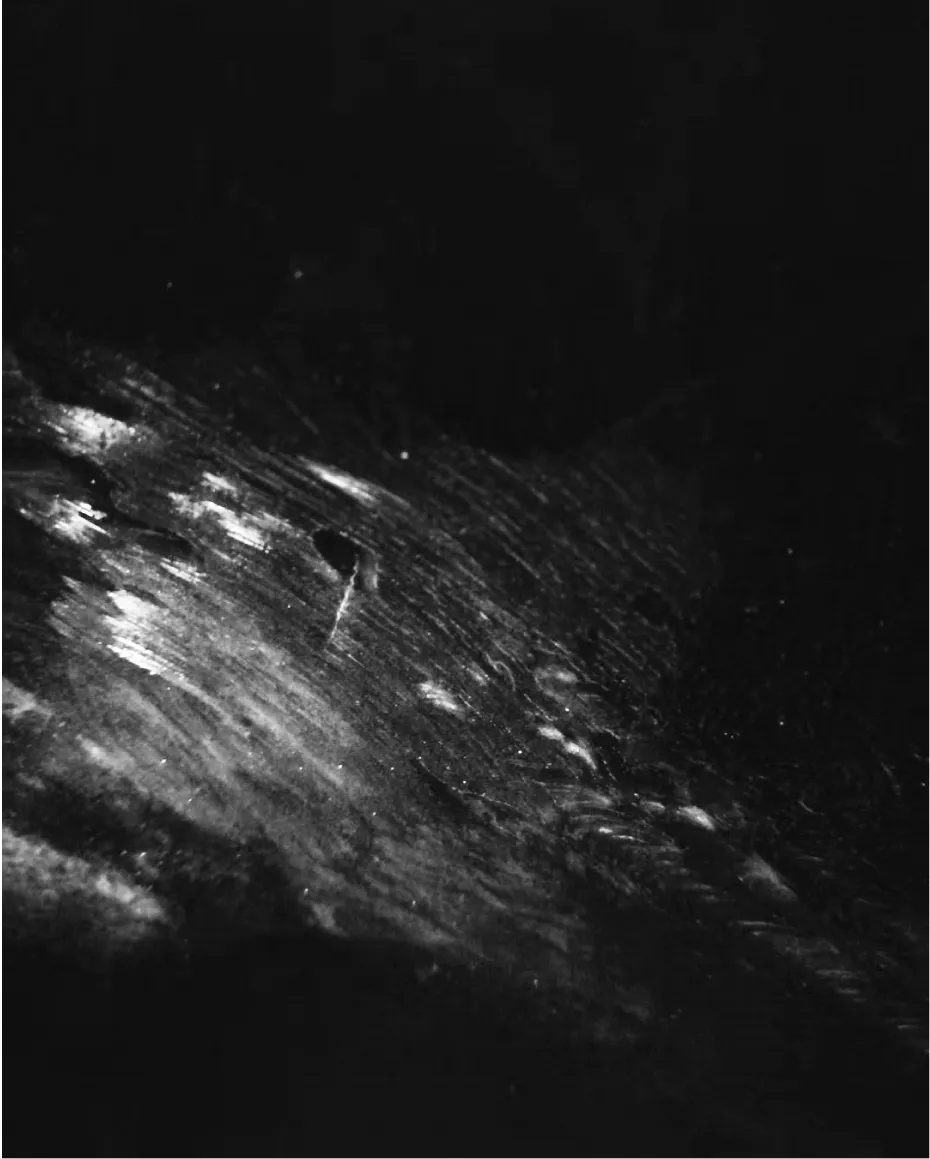

随后又对该处母材及裂纹部位进行现场金相试验,结果为:缺陷附近处母材组织正常,未出现球化等现象;焊缝处组织均匀正常,未发现组织粗大等现象。该处裂纹放大200倍后的形貌见图4。

(a) 上封头环缝处

(b) 下封头环缝处

该裂纹经四川蓝星机械有限公司返修,打磨深度约为16 mm时,裂纹完全消除。

3 问题

查阅该台甲烷化炉制造资料,发现其制造时外观及几何尺寸、AB类焊缝100%射线探伤和100%超声波探伤、热处理、焊缝硬度、水压试验等全部合格,但射线探伤时采用的是Ir192γ源。说明此次磁粉探伤发现的裂纹应该属于使用过程中的新生裂纹缺陷,呈垂直焊缝的横向分布(见图5)。

图4 裂纹金相图

(a) 上封头环缝处

(b) 下封头环缝处

4 原因分析

封头与筒体相焊的环缝位置属于不连续部位,除了内压作用引起薄膜应力外,还存在不连续部位引起的局部应力,以及热膨胀受到限制引起的温差应力。这些应力对设备的安全性有不同的影响,比如焊接时易产生焊接残余应力。压力容器焊后热处理的目的就是消除焊接残余应力,以减少变形、稳定结构尺寸,以及改善焊缝和母材的性能[3]。缺陷处焊缝及其热影响区硬度较高,且与母材硬度差异较大,同时焊缝和母材金相组织完全正常,说明该焊缝在最后的热处理过程中存在质量瑕疵。经核查其原始热处理报告和曲线,发现原始热处理保温时长和保温温度稳定不够,导致焊缝环向应力较大。检测焊缝及母材里氏硬度,并了解设备服役情况,根据设备内介质等工况综合分析,认为该设备的焊缝存在较大焊接残余应力,焊缝间原始存在微小气孔等小缺陷;在氢环境下使用后,缺陷逐渐被扩大,产生了呈垂直焊缝、横向分布的新生裂纹缺陷。判断此裂纹为氢致裂纹。

5 思考和建议

5.1 设备使用单位

由于甲烷化过程属于强放热反应,炉内温度易升高。若进炉气体中CO、CO2含量偏高,易使催化剂超温,同时消耗过多的H2,也使进入合成工序的惰性气体含量增加。需要严格控制工艺参数,避免甲烷化炉内超温,避免甲烷化炉壳体超温,减缓壳体金属材料的劣化,延长催化剂的使用寿命,确保整个装置高效运行[4-5]。

5.2 设备定期检验单位

制定甲烷化炉的在用定期检验方案时,一定要重视设备内表面焊缝的新生裂纹,尽可能从设备内部进行检测;采取相关措施加强内表面裂纹的检测,确保设备的安全运行。

5.3 设备制造单位

制造时,除确保焊缝焊接质量外,还要控制热处理环节的质量。无论是整体热处理还是局部热处理,都应确保热处理焊缝的内应力能够真正被释放,保证焊缝硬度合格。对于厚壁容器,应该适当提高保温温度并延长保温时间。

6 结语

必须确保制造、使用、定期检验等各个环节的质量,如此设备才能长周期安全运行,从而获得更大的经济效益。