液氮洗开车过程中存在的问题及对策

2023-03-14刘保涛

刘保涛

(中海石油华鹤煤化有限公司, 黑龙江鹤岗 154100)

液氮洗工艺广泛应用于以煤、天然气、渣油为原料生产纯氢气的大型工业化装置。该工艺与低温甲醇洗联合使用格外合理,低温甲醇洗洗涤既干燥了气体,又降低气体温度(-30~-70 ℃);液氮洗利用了氢气不易溶解于液氮的性质,将净化气体中CH4、Ar和CO全部脱出,通过精配氮气配置合成气[1],为合成氨工序创造条件。

在液氮洗装置实际运行中,存在冷量平衡、微量合格、易冻堵问题,结合液氮洗装置(图1)在开车过程及运行过程中遇到的问题,分析其原因,并提供改进建议。

E04301—高压氮气冷却器;E04302—1#原料气冷却器;E04303—2#原料气冷却器;S04303—气液分离罐;M04301—气体混合器;C04301—氮洗塔;S04302—氢气分离罐;TDV04316—合成气去合成气压缩机阀;KV04316—合成气去低温甲醇洗阀;FV04309—粗配氮气阀;FV04310—精配氮气阀;L 04301—氮洗塔液位阀;TV04339—净化气进氮洗塔温度控制阀;HV04101—补冷液氮阀。

1 液氮洗导气过程及问题处理

1.1 液氮洗冷箱高液位导气法注意事项

液氮洗装置中液氮管线较长,再加上管线部分保冷效果不好,液氮管线投用困难,补冷液氮在开车过程中起不到补冷效果。液氮洗系统主要是通过节流产生的J-T效应来提供冷量[2],对液氮洗冷箱进行裸冷积液,待冷箱洗涤塔和氢气分离罐储存高液位时,对冷箱导气。

高液位导气法的注意事项:

(1) 冷却积液后,确认现场开车放空管线关闭,各个换热器端面温差控制在60 K以内,分子筛和冷箱之间均压完成(防止压差过高损坏设备及管道),及时现场放空阀,调整氢气分离罐压力,防止超压(超压后安全阀起跳)。

(2) 注意冷箱冷量平衡,防止形成负压。空气进入冷箱,导致珠光砂传质增大,引起跑冷或者损坏设备。

(3) 原料气体积流量为40 000~50 000 m3/h,导气量过多则冷箱分离罐及塔内积存的冷量有限、冷量不足,导致导气失败;导气量过少,则冷箱冷量不均,损坏设备。

(4) 导气时,根据冷箱合成气去合成气压缩机的温度,及时平衡液氮洗去低温甲醇洗冷量。如液氮洗去低温甲醇洗冷量管道温度低于0 ℃,为防止冷箱跑冷引起联锁,关闭合成气去合成气压缩机阀,避免系统大波动。

(5) 导气完成后,通过小幅度减小洗涤氮气阀门来平衡冷箱冷量,降低冷箱高压氮气进氮洗塔前温度。高压氮气进氮洗塔前的温度越低,则通过洗涤氮气阀门节流后产生的液氮量越多,氮洗塔的洗涤效果越好。

1.2 合成气出口CO含量超标的原因

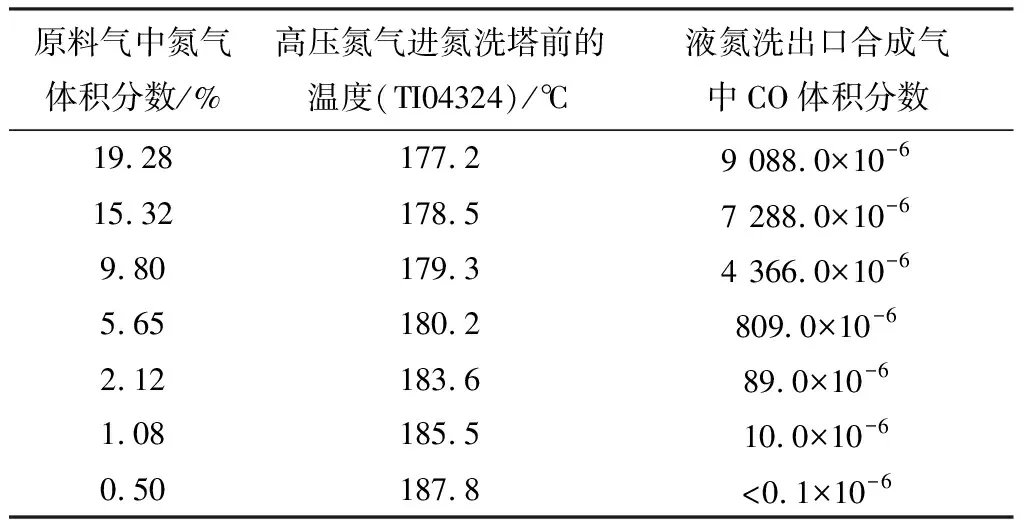

导气完成后,氮洗塔出现积液现象,经分析发现:合成气出口CO含量超标;冷箱内进氮洗塔的高压氮气温度和合成气温度都高于设定值,迟迟降不下来。原料气进氮洗塔的设计指标中,温度为-188 ℃,压力为5.4 MPa,原料气中氮气体积分数为0.37%。来液氮洗原料气中,氮气体积分数约为19.00%。实际压力与设计压力相差不大,但氮气在原料气中的分压为1.0 MPa左右,此时氮气的冷凝点为-175 ℃。分子筛出口原料气经过1#原料气冷却器、2#原料气冷却器两个换热器,吸收大量的冷量,使原料气中部分氮气变成液氮,导致液氮洗系统中的冷量分配不均,液氮洗冷箱中进氮洗塔的原料气温度降到-178 ℃左右。受冷箱板式换热器结构影响,高压氮气经过1#原料气冷却器、2#原料气冷却器换热后进入氮洗塔前,其温度只能达到-170 ℃,经过洗涤氮气阀门节流产生的液氮量少。同时,洗涤温度高的原料气时,液氮气化导致洗涤效果差,引起氮洗塔出口合成气中CO含量超标。继续调整净化气进氮洗塔温度控制阀,由于板式换热器的换热能力是一定的,进冷箱的原料气、高压氮气、净化合成气及燃料气不能充分换热,1#原料气冷却器、2#原料气冷却器之间的温度骤降,低于设计温度时,会损坏冷箱换热器之间的管道。只能通过缓慢减少原料气中的氮气含量,使高压氮气经过1#原料气冷却器、2#原料气冷却器换热后进入氮洗塔前的温度降到-185 ℃以下。洗涤氮气阀门节流后,产生更多液氮进入氮洗塔,以提高洗涤效果,最终达到出冷箱合成气指标合格的目的。通过调整对比,分析原料气中氮气含量对高压氮气进氮洗塔的温度及液氮洗出口合成气中CO含量的影响,结果见表1。

表1 原料气中氮气含量的影响

1.3 液氮洗原料气中高含量氮气的原因

液氮洗原料气中氮气含量高是因为来变换的粗煤气温度低,导致水汽比较低、变换炉负荷小、空速小,使变换炉温度升高,尤其在变换导气刚完成时变换炉的温度超设计指标。为防止变换炉超温,在粗煤气中加入氮气,降低有效气浓度,使变换炉最高热点温度控制在低于炉温设计值(485 ℃)20 ℃以下,同时保护了变换炉催化剂的良好活性,保证原料气进入冷箱的氮气含量高。

1.4 合成气出口CO含量超标处理办法

原料气中氮气含量高,是导致合成气中CO含量超标的主要原因。通过调整原料气中氮气含量来调整液氮洗洗涤氮气温度,提高洗涤氮气的洗涤效果,保证合成气中CO含量合格。降低原料气中氮气含量,应确保变换炉最高热点温度在低于炉温设计值(485 ℃)20 ℃以下运行。联系气化,提高原料气的温度来提高水汽比,同时增大气化炉负荷至最大,待变换炉温度稍降,缓慢关小进变换系统的氮气阀,根据变换炉温度调整氮气量,直到全部关闭。通过调整冷箱粗配氮气阀门、洗涤氮气阀门、净化气入氮洗塔温度控制阀、氮洗塔液位阀,调整冷箱冷量平衡,最终控制合成气出口CO含量在范围内。在保证合成气出口CO含量不超标的情况下,调整精配氮气阀,使氢氮体积比为3∶1。冷箱多余的冷量通过氢气分离罐底部冷液体排放阀直排排放。

2 液氮洗冷箱中层温度骤降的原因及解决办法

分析液氮洗冷箱中层温度,即1#原料气冷却器、2#原料气冷却器之间温度骤降的原因:

(1) 冷箱内换热器都是板式换热器,开车阶段原料气或高压氮气中有不合格气进入换热板,在低温环境下富集于换热器换热板上,形成结垢,导致换热器换热效果差,冷量后移至1#原料气冷却器,引起中层温度骤降。

(2) 燃料气量过大,提供系统的冷量多,而2#原料气冷却器换热能力有限,导致中层温度骤降。

(3) 燃料气成分中高沸点物质(如甲烷)浓度高,燃料气节流后产生冷量多,再加上燃料气压力高,导致燃料气管线中高沸点物质转化为液体,并进入气液分离罐。同时,气液分离罐底部导淋排放量受限,随着液位的升高,部分高沸点冷液体进入换热器换热,导致大量冷量后移,中层温度骤降[3]。

根据液氮洗负荷,及时匹配燃料气量,防止因燃料气量过大导致冷量富足,引起液氮洗中层温度骤降。

通过调整原料气中高沸点物质的量,避免高沸点物质在气液分离罐中分离;开大气液分离罐底部导淋阀排液,增加氮洗塔洗涤氮气量来改变燃料气成分;稀释燃料气中低沸点物质浓度,降低燃料气高沸点物质的分压,使其不易被液化,从而减少气液分离罐内积液。同时,把过多的燃料气通过氢气分离罐现场冷排导淋排放。当温度骤降后,应通过减少粗配氮气、燃料气量和增加洗涤氮气量来调整。当温度上升后,缓慢增加粗配氮气量和燃料气量,同时减少洗涤氮气量。

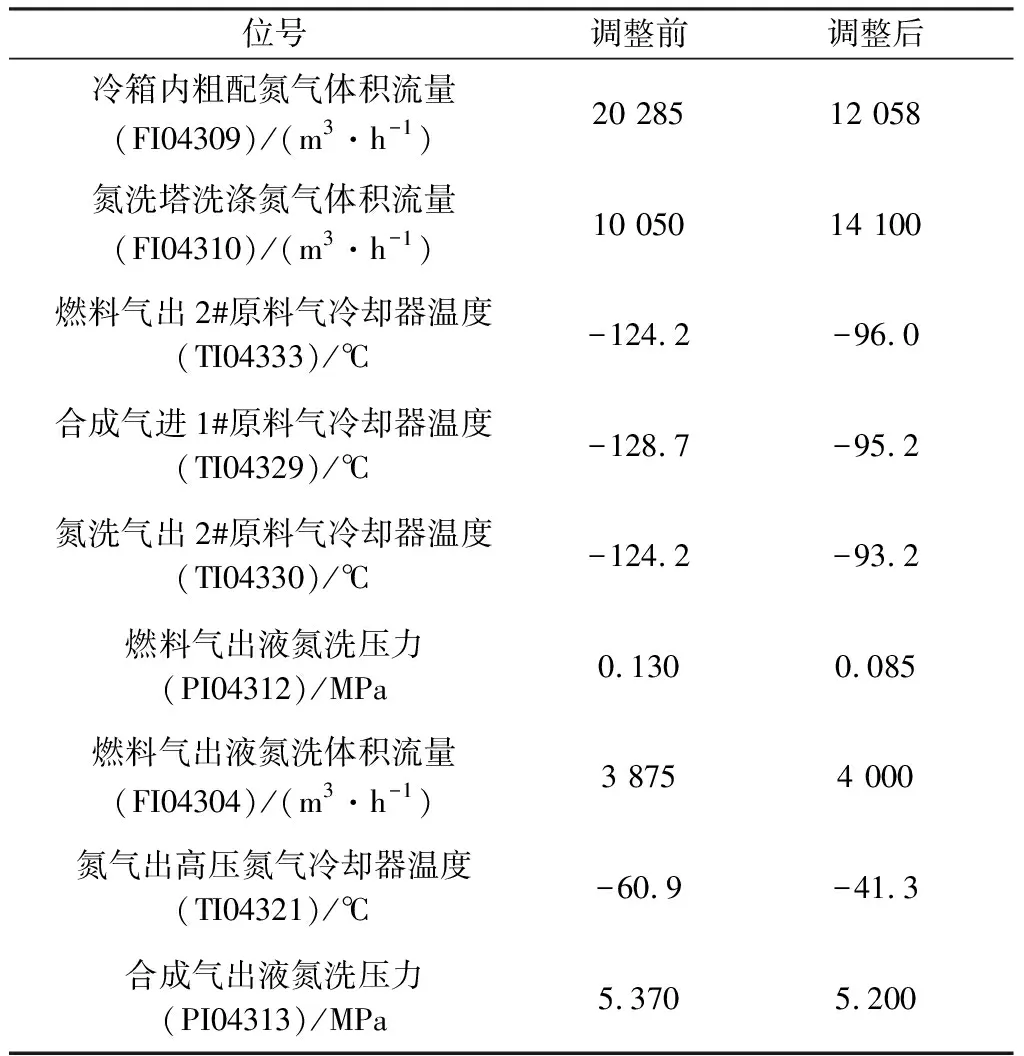

液氮洗开车阶段,至少原料气及高压氮气成分对两次分析进行防止不合格成分进入冷箱换热板上富集结垢。同时,液氮洗长时间停车后,需要复热除去换热器高沸点物质的垢层,防止换热器换热效果不佳导致中层温度骤降。防止中层温度骤降的日常维护结果见表2。

表2 液氮洗调整前后结果对比

通过以上调整,减少冷箱内粗配氮气量,降低混合制冷产生的冷量,维持1#原料气冷却器、2#原料气冷却器之间的温度高于设计值20 ℃以上,升高氮气出高压氮气冷却器温度,让更多的冷量去低温甲醇洗回收利用,保持冷箱整体温度稍微偏高。加大氮洗塔洗涤氮气量,增大氮气与系统压差(降低系统压力),让氮洗塔洗涤氮气节流产生更多的冷量,以形成液氮,提高洗涤效果,保证合成气出口CO含量指标合格。增加氮洗塔洗涤氮气量,改变燃料气成分,增大燃料气出液氮洗流量。系统冷量平衡后,系统冷量仍有外排。

3 液氮洗冷箱冻堵现象及原因

液氮洗在一次开车过程中,出现液氮洗氮气管线冻堵现象。其原因是全厂晃电停车,高压氮气官网压力降到微正压,一些充氮阀门没有及时关闭,导致不合格气串入。由于液氮洗高压氮气阀门未关闭,部分不合格氮气充入液氮洗冷箱至洗涤氮气阀门处[4]。冷箱导气时,氮气官网只在导淋处少量排放,液氮洗高压氮气未做分析直接进行冷箱导气,导气过程中洗涤氮气阀门开大而流量低于正常值,导气完成后洗涤氮气量加不到正常值,反复开关仍没有效果。仪表确认阀门和流量计都没有问题。由于氮气管线经过2#原料气冷却器板式换热器,换热效果差,使高压氮气入氮洗塔前温度升高。为降低高压氮气入氮洗塔前温度,开大氮洗塔温度控制阀,燃料气管线因量大而引起燃料气入2#原料气冷却器温度低于正常值近10.0 ℃,高压氮气入氮洗塔前温度下降不明显。分析其原因,高沸点物质进入氮气管网,现场多处取高压氮气样品,发现高压氮气未流动处样品中有氨,氨经过氮气管网进入冷箱导致冷箱冻堵。最终,冷箱复热后导气成功。

4 结语

通过查阅资料,理解合成气中高压氮气含量对液氮洗出口CO含量的影响及原因,同时分析液氮洗高液位导气法的优缺点,优化导气方案。查明中层温度骤降的原因,寻找到解决方法。加强液氮洗停车后冷箱维护,注重开车时各项指标的分析。虽然液氮洗装置导气成功,但液氮洗氢气分离罐冷液体排放阀开度问题仍影响日常维护效果。