橡胶模具水性氟树脂涂层防粘性能研究

2023-03-14王旭刘志兰张秀丽徐秀芳吴永玲吴棣本

王旭 ,刘志兰 ,张秀丽 ,*,徐秀芳 ,吴永玲 ,**,吴棣本

1.山东理工大学机械工程学院 山东 淄博 255000

2.山东省精密制造与特种加工重点实验室 山东 淄博 255000

3.山东省轮胎模具关键技术重点实验室 山东 高密 261000

4.山东豪迈机械科技股份有限公司 山东 高密 261000

轮胎模具用于橡胶轮胎制品的硫化成型,其型腔复杂、表面品质要求高,模具的表面品质直接决定了轮胎品质和外观[1-2]。在橡胶轮胎硫化过程中高温、高压与化学作用,以及入模、脱模过程中摩擦作用的影响下,轮胎模具不可避免地出现表面污染、积碳,影响轮胎的质量和外观,并且会造成脱模困难。为解决粘污问题,目前轮胎制造企业主要采用喷砂法、干冰清洗法、激光清洗法等去除污染物,然而喷砂法易损害模具,干冰清洗或激光清洗成本较高且不易操作,并且频繁地拆卸和清洗模具极大影响了生产效率[3-5]。因此,提高橡胶模具表面防粘性是目前轮胎模具行业需解决的重要问题。

目前轮胎模具表面较多采用防粘涂层进行处理。一些学者研究了模具表面防粘涂层的应用性能。Zhang等[6]开发了一种精密玻璃模具用防粘α-Al2O3涂层,其对重钡冕光学玻璃D-ZK3和硫系玻璃IRG206都具有良好的抗粘附效果。Zhu等[7]设计了单层Re涂层、单层Ir涂层和Re/Ir多层涂层,以减轻粘结并提高玻璃模具的寿命,发现多层涂层的防粘性能优于单层涂层。Calderón等[8]研究了含有全氟辛烷磺酸、氧化镍和镍的多层涂层在注塑模具上的应用,发现该涂层与无涂层和有TiN涂层的模具相比,耐蚀性和抗聚酰胺粘附性都更高。Sánchez-Urbano等[9]研究了硅橡胶、陶瓷和氟聚合物 3种不同类型的涂料在聚氨酯泡沫塑料用铝模具上的脱模性能,发现硅橡胶涂层、陶瓷涂层和PTFE(聚四氟乙烯)涂层的脱模力较大,PFA(全氟烷氧基烷烃)涂层的脱模性能最好。目前对于玻璃和塑料模具的防粘涂层研究较多,而有关橡胶模具防粘涂层的报道较少。朱维浩等[10]研究了橡胶模具粉末氟树脂防粘涂层的制备及应用。李帅等[11]探索了含氟类金刚石(F-DLC)涂层在轮胎模具上的应用,但只研究了该涂层的疏水性和减摩耐磨性,未研究其在轮胎模具上的防粘性能。

本文研究4种水性氟树脂涂层在橡胶模具上的防粘性能。涂层的防粘性能以橡胶硫化试验后的脱膜力和多次硫化试验后模具表面的橡胶成分残留(防污性)作为评价指标。脱模力大说明涂层与橡胶的机械嵌合作用强,易使橡胶成分残留在涂层上;硫化试验之后橡胶成分残留多说明涂层的防橡胶粘污性能差。另外,通过研究各涂层的水接触角、微观形貌、化学成分和摩擦行为,分析影响涂层脱模力和防污性的因素,为轮胎模具表面处理提供理论依据。

1 实验

1.1 材料

45钢板(厚5 mm):市售;天然橡胶:青岛北橡国际贸易有限公司;分析纯无水乙醇:淄博齐霖化工有限公司;国内常用的3种氟树脂防粘涂料,分别记为A、B和C,国外某氟树脂防粘涂料记为D,它们的固含量均为 50% ~ 60%。

1.2 工艺流程

涂层基材采用45钢。每种涂料制备2个涂层试样,分别用于摩擦磨损性能测试(截面尺寸50 mm × 5 mm)和橡胶硫化试验(截面尺寸75 mm × 5 mm)。为了保证涂层的附着力,先对基材表面进行喷砂处理,喷砂后基材的表面粗糙度Ra约为1.4 μm,之后采用无水乙醇清洗并烘干。

如图1所示,根据涂料供应商提供的工艺参数,采用空气喷涂方法在基材上制备涂料,喷涂距离250 mm,压力0.12 MPa,角度90°。经过多次喷涂干燥后得到膜厚约为20 μm的涂层,最后在380 °C下烧结30 min并随炉冷却。

图1 在45钢表面制备防粘涂层的工艺流程Figure 1 Process flowchart for preparation of anti-stick coating on 45 steel

1.3 性能测试

利用中国深圳宇问公司的EC500XE涂层测厚仪测量涂层膜厚。利用日本Mitutoyo公司的SJ-210表面粗糙度仪测量涂层表面粗糙度。采用上海中晨公司的 JC2000D1接触角测量仪测量涂层与水的静态接触角,注射液滴体积为4 μL。采用华国仪器公司的QHQ-A铅笔硬度计按GB/T 6739-2006《色漆和清漆 铅笔法测定漆膜硬度》测试涂层的铅笔硬度。采用美国FEI公司的Quanta 250场发射环境扫描电子显微镜观察涂层的微观形貌。采用济南恒旭公司的MPX-3摩擦磨损试验机测试涂层的摩擦学性能,球盘方式,不锈钢球的直径为6 mm,转速60 r/min,载荷5 N,在不同的摩擦半径处分别摩擦100、200、400和1 000圈。采用日本基恩士公司的VK-X1000激光共聚焦显微镜观察磨痕的三维形貌,测量试样在摩擦不同圈数下的涂层磨痕深度。

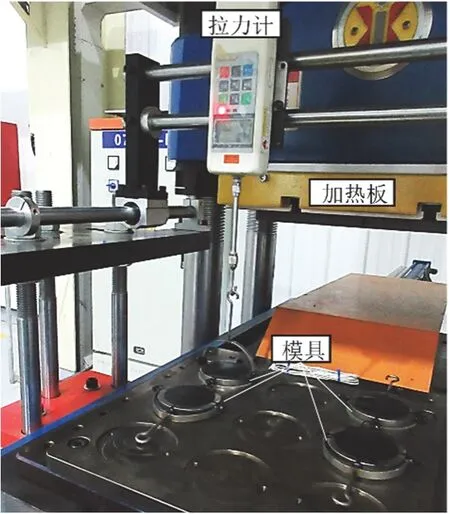

采用图2所示的平板硫化试验机和数显式推拉力计测量4种涂层试样的硫化橡胶脱模力。使用天然橡胶进行试验,硫化温度为180 ℃,硫化压力为10 MPa。试验流程为:模具及硫化机热模→胶料称重→开模→填料→合模→硫化→出模并测量脱模力→样品检查。硫化试验前后涂层表面的成分采用荷兰 Phenom公司的Phenom XL G2台式扫描电镜进行分析。

图2 平板硫化试验机和拉力计Figure 2 Flat vulcanization testing machine and tension meter

2 结果与讨论

2.1 涂层的成分和形貌

如图3所示,A和B涂层为绿色,C涂层和D涂层为黑色,肉眼观察它们都均匀致密,无明显缺陷。由表1可知,4种涂层的膜厚均为20 ~ 22 μm,D涂层表面粗糙度最大且铅笔硬度最高。另外,4种涂层均呈疏水性,A涂层和D涂层的水接触角大于130°,而B涂层和C涂层的接触角相近,约为108°。

图3 涂层外观照片Figure 3 Photos showing the appearance of different coatings

表1 涂层的基本性能Table 1 Basic properties of the coatings

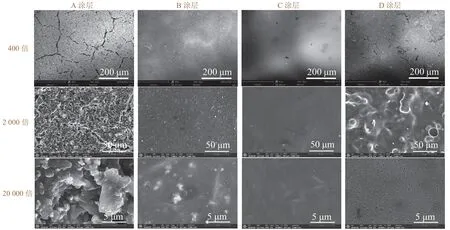

观察图4中2 000倍的涂层表面微观形貌可以发现,A涂层表面有很多孔隙,B涂层和C涂层表面比较平整,B涂层中包覆有纳米颗粒,D涂层表面有很多微米级凸起。观察20 000倍的扫描电镜照片可以发现,A涂层表面有微米级片状和纳米级球状颗粒,B和C涂层表面仍比较平整,D涂层表面则有纤维状结构。

图4 涂层的表面形貌Figure 4 Surface morphologies of different coatings

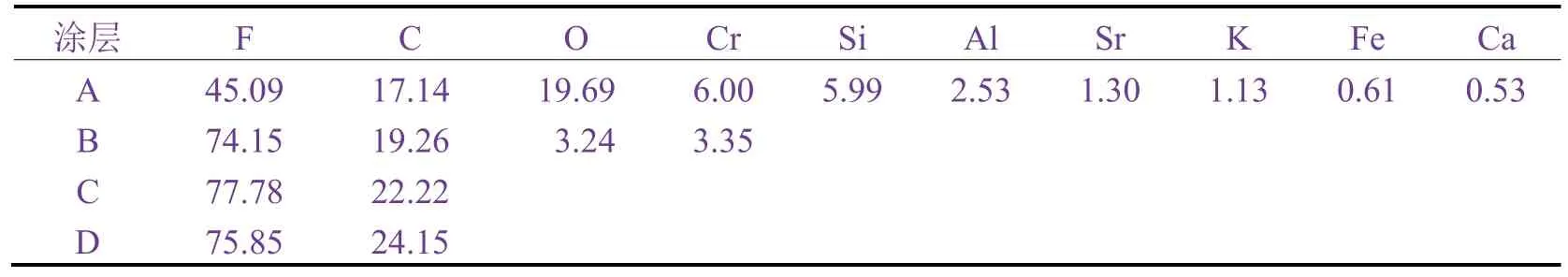

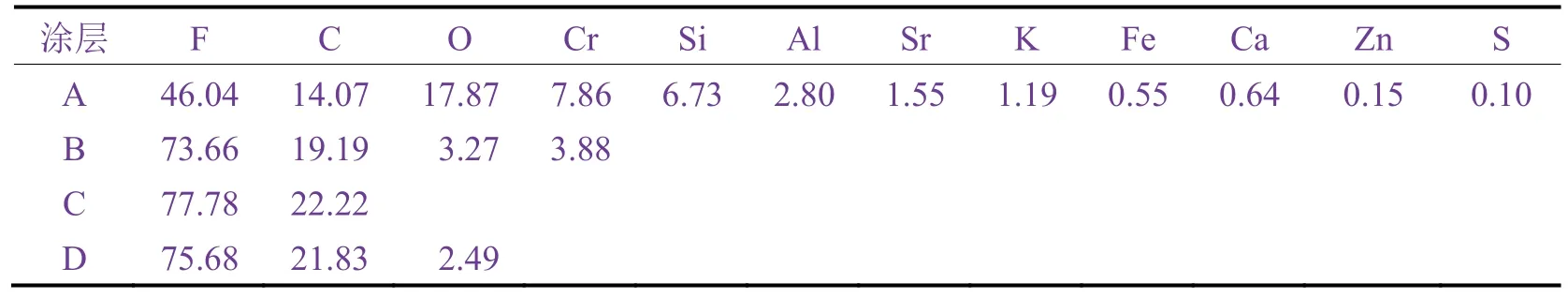

由表2可知,A涂层表面主要包含F、C和O,还含有少量的Cr、Si、Al、Sr、K和Ca。结合其形貌推测,A涂层中除了氟树脂外,还含有Cr2O3、SiO2、Al或Al2O3等微纳米填料,这些填料使其表面氟树脂不能形成连续的膜。B涂层表面元素主要包含F和C,还含有少量的O和Cr,说明该涂层主要由氟树脂和Cr2O3组成。C和D涂层的表面只含有F和C元素,且其中F元素含量达到75%以上,推测C涂层和D涂层只由氟树脂组成。

表2 涂层表面元素的质量分数Table 2 Mass fractions of elements on the surfaces of different coatings(单位:%)

结合涂层的表面形貌和化学成分分析,D涂层只含有氟树脂且表面为纤维状结构的特征都与PTFE涂层类似[12],而B涂层和C涂层的微观形貌与FEP(聚全氟乙丙烯)涂层相符[9,13]。因此认为B和C涂层的氟树脂为FEP,而D涂层的氟树脂为PTFE。

2.2 涂层的摩擦磨损行为

由图5可以看出,成膜性好的水性氟树脂涂层B和C的摩擦因数在开始的100圈有明显的上升趋势,之后分别稳定在0.3和0.2。而表面微纳米填料较多的绿色水性氟树脂涂层A的摩擦因数缓慢上升,500圈以后稳定在0.45左右。表面纤维状结构的PTFE涂层D的摩擦因数最小,且一直稳定在0.16左右。

图5 涂层的摩擦因数随摩擦圈数的变化Figure 5 Friction factors of different coatings with frication cycle

由图6可以看出,成膜性好的水性氟树脂涂层B和C的磨痕边缘有磨屑,而表面微纳米填料较多的绿色水性氟树脂涂层A和表面纤维状结构的PTFE涂层D的磨痕边缘干净,说明涂层B和C的耐磨性较差,涂层A和D的耐磨性好。从表3可知,PTFE涂层D的平均磨痕深度最小,耐磨性最好,成膜性好的FEP涂层C的平均磨痕深度最大,耐磨性最差。PTFE涂层的减摩耐磨性能比FEP涂层更优,这与文献[14]的结论相符。

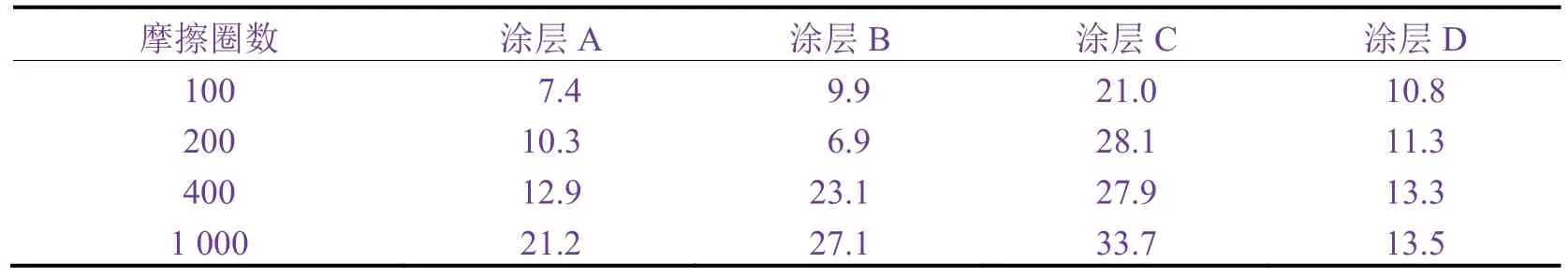

表3 涂层在不同摩擦圈数时的平均磨痕深度Table 3 Average depth of wear scar on coatings at different friction cycles(单位:μm)

图6 涂层磨痕的三维形貌Figure 6 Three-dimensional topography of wear scars on different coatings

2.3 涂层的脱模力和防污性

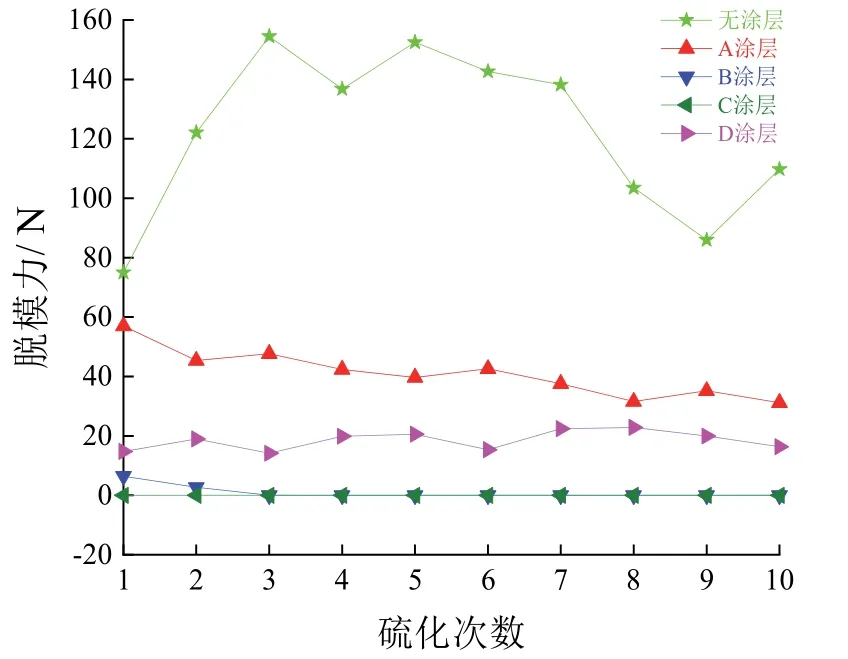

由图7可知,无涂层试样的脱模力始终最大;表面微纳米填料较多的绿色涂层A的脱模力为40 N左右;成膜性较好的FEP涂层B的第一次脱模力为6.5 N,从第3次硫化起脱模力降为0;成膜性好的FEP涂层C的脱模力始终为0;PTFE涂层D的脱模力约为20 N。结合涂层的水接触角、表面形貌和摩擦学性能分析后认为:氟树脂涂层的脱模力主要与其表面形貌有关,涂层表面越光滑,脱模力就越小;脱模力与涂层的水接触角和摩擦学性能关系不大,增大水接触角或减小摩擦因数并不一定会使脱膜力减小。

图7 涂层硫化10次的脱模力Figure 7 Release forces of the molds with different coatings after vulcanization for 10 times

表4列出了10次橡胶硫化试验后各涂层表面的化学成分。对比硫化试验前涂层的化学成分后发现,成膜性好的水性氟树脂涂层B和C,以及表面纤维状结构的PTFE涂层D表面元素的种类及含量变化不大,说明其防污性好,而表面微纳米填料较多的绿色水性氟树脂涂层A在硫化后增加了Zn和S元素。在橡胶硫化过程中,硫化助剂ZnO与S反应产生ZnS,附着在模具表面形成污染[15]。显然,A涂层在10次硫化试验后表面已沉积ZnS,其防污性较差。结合涂层的微观形貌和化学成分进行分析,涂层B、C和D表面主要为F和C元素,且F元素的质量分数在73%以上,说明其表面有大量键能高的C—F键,故橡胶不易粘附在其表面。而A涂层表面氟树脂含量较低,无机填料较多,导致硫化过程中硫化产物ZnS容易沉积在填料表面。

表4 10次硫化试验后涂层表面元素的质量分数Table 4 Mass fractions of elements on the surfaces of different coatings after vulcanization for 10 times(单位:%)

3 结论

本文采用空气喷涂法在45钢上制备了4种水性氟树脂防粘涂层,对比了涂层的水接触角、微观形貌、化学成分、摩擦学性能、脱模力和防污性能,并分析了影响涂层脱模力和防污性的因素,得到如下结论:

1) A涂层含有Cr2O3、SiO2、Al或Al2O3等微纳米填料,表面有很多微纳米结构和孔隙;B涂层和C涂层成膜性好,B涂层表面还含Cr2O3颗粒;D涂层表面为纤维状结构。推测B涂层和C涂层的氟树脂为FEP,D涂层的氟树脂为PTFE。

2) 各涂层的脱模力都远小于无涂层试样的脱模力。A涂层的脱模力最大,防污性较差;成膜性好的 B涂层和C涂层的脱模力为0,防污性好;表面纤维状结构的PTFE涂层D的防污性虽好,但有一定脱模力。可见氟树脂涂层的脱模力主要与涂层表面形貌有关,涂层表面越光滑,脱模力就越小。橡胶硫化污染物 ZnS容易沉积在无机填料表面,使添加了大量无机填料的氟树脂涂层的防污性变差。

3) 要减小橡胶模具的脱模力,提高防污性,氟树脂涂层的微观表面应光滑、平整,无填料裸露。