改性超支化醇酸树脂涂层的制备及性能

2023-03-14李俊坪齐舵葛晶杜晓宁郭书利吕会勇王娜

李俊坪,齐舵, ,葛晶,杜晓宁,郭书利,吕会勇,王娜, *

1.沈阳化工大学辽宁省特种功能材料合成与制备重点实验室,辽宁 沈阳 110142

2.沈阳先进涂层材料产业技术研究院,辽宁 沈阳 110300

3.辽宁顺风新材料科技有限公司,辽宁 沈阳 110326

超支化聚合物由于其独特的性能和结构,成为了近几年高分子材料领域的研究热点之一[1-4]。超支化聚合物与其他线型聚合物相比,具有支化度高、不易结晶、成膜性能好、分子间缠绕低、黏度低及分子链的末端有大量可反应的活性官能团等特点[5-8]。与此同时,超支化聚合物的合成方法十分简单,只需一步即可合成,合成过程中没有繁琐的步骤,也没有提纯等要求,因此合成的成本很低廉[9-10]。许多研究者通过对超支化聚合物的端基进行改性,使得超支化聚合物具有不同的特质,然后应用到涂料[11]、医学[2]、光电材料[12]、纳米复合材料[13-19]等不同的领域。

近年来,由于人们对不可再生资源的密切关注及环保意识的不断增强[20-21],植物油脂肪酸凭借其可再生、无毒、可降解,以及对环境无污染等优势从众多改性超支化聚合物材料中脱颖而出。常用的植物油脂肪酸有蓖麻油[22-23]、亚麻油、大豆油、桐油等[24],用它们来制备超支化醇酸树脂的工艺十分简单,而且合成原料易得、成本低,涂料性能好[22,25-26]。因此,超支化醇酸树脂成为了开发低VOC(挥发性有机化合物)涂料的理想树脂[27-31]。

氧化石墨烯(GO)是一种表面含有许多含氧官能团的亲水材料[32-34],大的比表面积使它在防腐涂料中可发挥巨大作用,但是亲水导致它与树脂的相容性较差。将氧化石墨烯功能化后作为填料与树脂混合,才能提高涂层的防腐性能。

本文利用端羟基超支化聚酯与蓖麻油脂肪酸在一定条件下进行酯化反应,合成超支化醇酸树脂,详细研究了其结构和性质,并将合成的超支化醇酸树脂作为改性剂与线型醇酸树脂以不同比例复合而得到高固含量的醇酸树脂涂料,以六甲氧基甲基三聚氰胺为交联剂固化涂层,探究了涂层的力学性能及防腐性能。为进一步提高高固含醇酸树脂涂层的防腐性能,将端羟基超支化聚酯改性氧化石墨烯以不同比例添加到上述综合性能最好的醇酸树脂中,探究了改性氧化石墨烯对涂层防腐性能的影响。

1 实验

1.1 原料

超支化聚合物Hyper 102(简称H102)、Hyper 203(简称H203):武汉超支化树脂科技有限公司;蓖麻油酸:上海麦克林生化科技有限公司;对甲苯磺酸(简称p-TSA):天津市大茂化学试剂厂;二甲苯(分析纯):天津市富宁精细化工有限公司;正丁醇(分析纯)、N,N-二甲基甲酰胺(分析纯,简称DMF):天津市恒兴化学试剂制造有限公司;六甲氧基甲基三聚氰胺(简称 HMMM):湖南雪天精细化工股份有限公司;磺酸催化剂(XT-92):湖南雪天精细化工股份有限公司;醇酸树脂(油度30%):济宁华凯树脂有限公司;氧化石墨烯:深圳市图灵进化科技有限公司。

1.2 超支化醇酸树脂(H102-BMY)及其改性涂层的制备方法

1.2.1 超支化醇酸树脂的合成

取一定量的H102、蓖麻油酸、p-TSA及二甲苯放入三口烧瓶中,体系在氮气的保护下升温至200 °C,反应4 h后得超支化醇酸树脂H102-BMY,再放入真空烘箱中50 °C干燥24 h。反应过程如图1所示。

图1 超支化醇酸树脂的合成反应Figure 1 Synthesis of hyperbranched alkyd resin

酸值的测定方法:取一定质量的H102-BMY溶解于200#溶剂油中,配制0.1 mol/L KOH的乙醇溶液于碱式滴定管中,对H102-BMY进行滴定,记录消耗溶液的体积,按式(1)计算酸值(IA),取3次平行实验的平均值作为最终结果。

式中:V为消耗的KOH乙醇溶液体积,单位mL;c为KOH乙醇溶液的浓度,单位mol/L;m为所取H102-BMY的质量,单位g。

所有样品测得的酸值(以KOH质量计)均小于10 mg/g,证明反应完全。

1.2.2 H102-BMY改性醇酸树脂涂料及涂层样片的制备

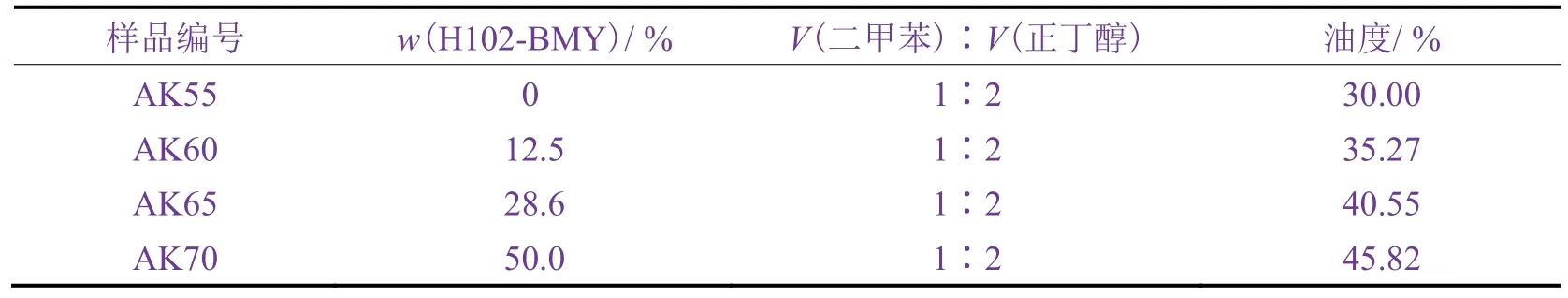

通过将超支化醇酸树脂与线型醇酸树脂共混,采用二甲苯和正丁醇的混合液为溶剂,在线型醇酸树脂中逐渐增加H102-BMY的含量,制备不同固含量的混合醇酸树脂溶液,固含量分别为55%、60%、65%和70%,分别标记为AK55、AK60、AK65和AK70。

涂料以 HMMM和 XT-92作为固化促进剂,充分混合之后使用线棒涂布器将涂料均匀涂在马口铁片(120 mm × 50 mm × 0.28 mm)或碳钢片(50 mm × 50 mm × 20 mm)上,120 °C 固化 3 h,直至涂层变硬,固化完全。所有试片在涂布前均用120目砂纸打磨至露出金属表面,再用400目砂纸打磨均匀,打磨完毕后用无水乙醇和丙酮擦拭干净并晾干。

表1 固含量为55%、60%、65%和70%的涂料配方Table 1 Compositions of the paints with a solid content of 55%, 60%, 65%, and 70%, respectively

1.3 改性氧化石墨烯(HGO)及其改性涂层的制备方法

1.3.1 HGO的合成

取一定量H203溶解在DMF中后将GO加入其中,通过搅拌和超声处理使GO均匀分散在体系中,然后将该混合物置于150 °C下加热10 h后冷却至室温,用丙酮清洗,取每次清洗后的上清液测定红外光谱,直至上清液的红外谱图与纯丙酮的红外谱图一样,在80 °C下将产物烘干即可。反应过程如图2所示。

图2 改性氧化石墨烯的合成反应Figure 2 Synthesis of modified graphene oxide

1.3.2 HGO改性涂层样片的制备

按AK65质量的0%、0.1%、0.3%和0.5%将HGO添加到AK65中,超声分散后以1.2.2节所述方法制备涂层样片。

1.4 性能表征方法

采用赛默飞Nicolet iS10傅里叶变换红外光谱仪(FTIR)对H102和H102-BMY进行红外光谱测定,波数范围4 000 ~ 500 cm-1。采用布鲁克AVANCE-III-500MHZ核磁共振波谱仪(NMR)对H102和H102-BMY进行核磁分析,以氘代DMSO(二甲亚砜)作为溶剂。

涂料的流变性能采用赛默飞Mars40旋转流变仪进行测定,温度25 °C,转速0 ~ 100 rad/s。

涂层的热稳定性能(TGA)用美国PE公司Pyris Diamond型热重分析仪进行测定,以10 °C/min的速率从室温升至800 °C,保护气体为氮气。

为了表征涂层的耐腐蚀性能,分别配制质量分数均为5%的H2SO4溶液和NaOH溶液,以及3.5%的NaCl溶液,将涂层浸泡在其中,所有样片均用石蜡封边,浸泡 48 h后观察涂层是否有发泡、泛白、生锈等情况。

涂层的循环盐雾测试利用HDYW-90型盐雾试验箱,其中NaCl的质量分数为5%,所有试样均用石蜡进行封边处理。

铅笔硬度测试参照GB/T 6739-2006《色漆和清漆 铅笔法测定漆膜硬度》,将不同硬度等级的铅笔尖端用砂纸打磨成圆柱状,用铅笔对漆膜进行划痕试验,铅笔与试板的夹角为30°左右,直至漆膜表面无划痕且铅笔印记可擦去,此即涂层最终的铅笔硬度。

耐弯曲性能测试参照GB/T 1731-2020《漆膜、腻子膜柔韧性测定法》进行,将试板剪裁至宽度为25 mm,拇指与食指按压住试板两端,均匀用力,观察漆膜弯曲后有无剥落。

耐冲击性能测试参照GB/T 1732-2020《漆膜耐冲击测定法》,采用1 kg重锤,在试板的不同位置上进行。

附着力测试参照GB/T 9286-2021《色漆和清漆 划格试验》,采用美工刀在涂层表面划格后评价其附着力。

2 结果与讨论

2.1 超支化醇酸树脂的FTIR分析

在图3所示的红外光谱图中,1 732 cm-1处的吸收峰对应—COOC—基团中C—O的伸缩振动;1 457 cm-1处的峰值归因于—CH2—和—CH3基团中C—H的伸缩振动;1 371 cm-1处的峰值归因于—CH3基团中C—H的伸缩振动;1 234、1 170和1 018 cm-1处的宽带是—C—O—基团的伸缩振动。H102的红外谱图中3 357 cm-1处的宽峰源于O—H基团的振动。与H102相比,H102-BMY在3 357 cm-1处的峰减小是因为超支化醇酸树脂中的羟基减少了。在H102-BMY的红外光谱中,2 857 cm-1吸收峰对应于脂肪族C—H对称和不对称振动,2 925 cm-1处的峰对应于蓖麻油酸中C═C双键的伸缩振动,727 cm-1处的峰则来源于蓖麻油酸中存在的(CH2)n(n> 4)基团。以上结果证明了蓖麻油酸的成功接枝。

图3 H102和H102-BMY的红外光谱图Figure 3 FTIR spectra of H102 and H102-BMY

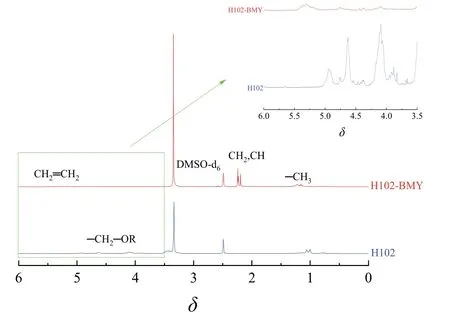

2.2 超支化醇酸树脂的核磁共振氢谱分析

在图4给出的核磁谱图中,化学位移5.4 ~ 5.3处是脂肪酸CH2═CH2的质子特征峰,4.6 ~ 3.5是由于与亚甲基(—CH2—OR)的共振叠加,2.8 ~ 1.5是蓖麻油酸烷基链上CH2、CH的质子特征峰。核磁分析结果表明已成功制得H102-BMY。

图4 H102和H102-BMY的核磁共振氢谱Figure 4 1H-NMR spectra of H102 and H102-BMY

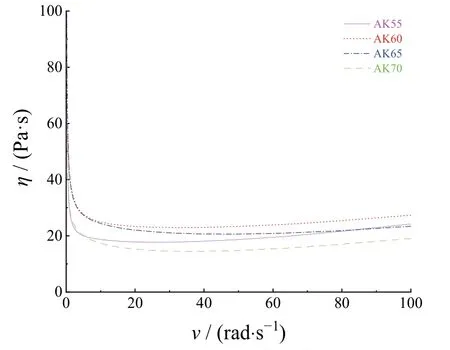

2.3 H102-BMY改性醇酸树脂涂料的流变性能

由图5和表2可知,所有样品黏度在搅拌初期均随转速的增大而迅速降低,体现出非牛顿流体特性,当转速达到20 rad/s后,黏度变化不大。随着H102-BMY添加量增大,除AK70外,改性涂料的黏度整体略有增大,但总体来看,所有样品黏度相差不大。这说明超支化醇酸树脂的加入在提高固含量的同时,不会对体系黏度造成太大影响,在实验室条件下能够使用线棒涂布器顺利涂刷。

图5 涂料样品的黏度随转速的变化Figure 5 Variation of viscosity with rotating speed for different paint samples

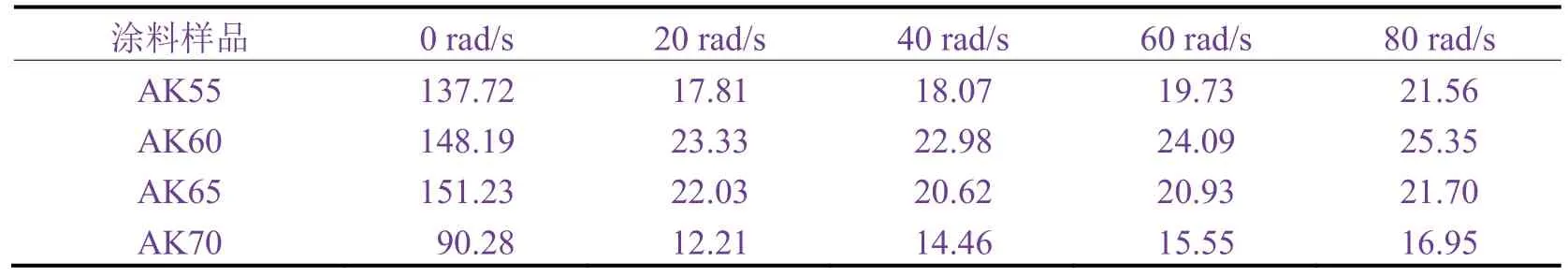

表2 涂料样品在不同转速时的黏度Table 2 Viscosity of different paint samples at different rotating speeds(单位:Pa·s)

2.4 H102-BMY改性醇酸树脂涂层的热性能分析

从图6可知,所有样品都具有较高的热稳定性,在100 °C之前几乎没有质量损失,快速热失重出现在300 ~320 °C,质量损失约有70%,说明此时聚合物主侧链发生了大量降解。从表3可看出,H102-BMY改性醇酸树脂涂层的热稳定性随着超支化醇酸树脂添加量的增加而略有提升,AK70质量损失70%时对应的分解温度最高。

图6 不同涂层样品的热重曲线Figure 6 Thermogravimetric curves of different coating samples

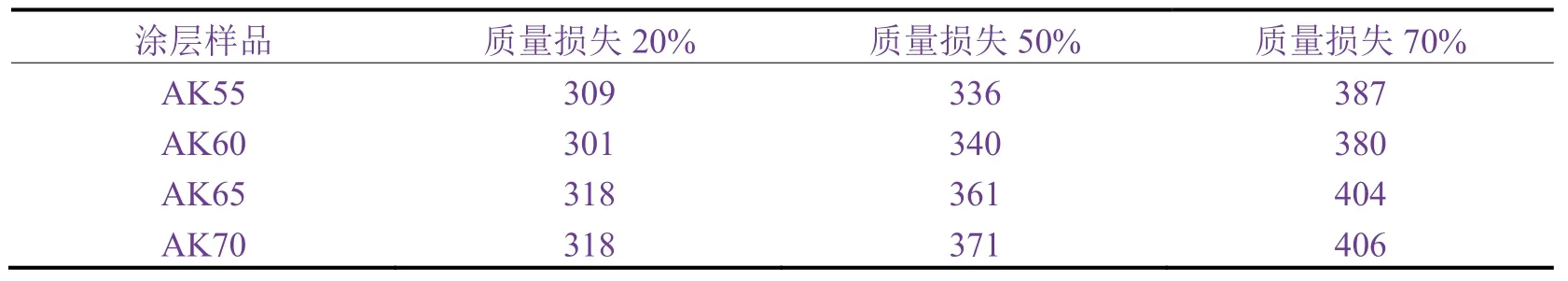

表3 不同涂层样品在质量损失20%、50%和70%时的温度Table 3 Temperatures at weight loss of 20%, 50%, and 70% respectively for different coating samples(单位:°C)

2.5 H102-BMY改性醇酸树脂涂层的耐腐蚀性能

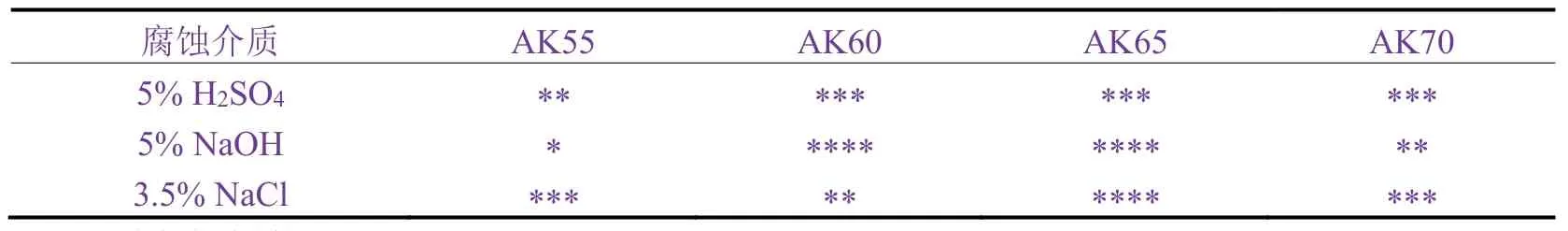

图7和表4分别是涂层在5% H2SO4、5% NaOH和3.5% NaCl溶液中浸泡10 d后的照片及腐蚀情况总结。从中可知,AK55的耐酸耐碱性最差,AK60和AK65的耐碱性相对较好,而AK65的耐盐水性最好。因此综合来看,AK65的耐酸碱盐腐蚀性能最佳。

图7 不同涂层样品在5% H2SO4、5% NaOH和3.5% NaCl溶液中浸泡10 d的外观照片Figure 7 Photos of different coating samples immersed in 5% H2SO4, 5% NaOH, and 3.5% NaCl solutions respectively for 10 days

表4 不同涂层样品在5% H2SO4、5% NaOH和3.5% NaCl溶液中的耐腐蚀性能评价Table 4 Evaluation on corrosion resistance of different coating samples in 5% H2SO4, 5% NaOH, and 3.5% NaCl solutions

2.6 H102-BMY改性醇酸树脂涂层的力学性能

由表5可知,4个不同配比涂层的铅笔硬度都较大,其中AK55最大,AK70最小。随着超支化醇酸树脂的添加量增大,涂层的硬度呈现出下降的趋势。这是由于树脂中的蓖麻油酸长链增多,醇酸树脂中的油度增大[35-36]。涂层的耐弯曲性能随着H102-BMY添加量增大呈现出先提高后降低的趋势,AK65的耐弯曲性能最好,说明H102-BMY的添加改性能够显著提升涂层的柔韧性。而涂层的耐冲击性测试结果跟耐弯曲性能测试结果相符。涂层的附着力测试结果则显示:AK65的附着力最好,AK55和AK70次之,AK60最差。综合来看,未经过超支化醇酸树脂改性的AK55虽然硬度很高,但是脆性大,耐冲击性能极差。根据GB/T 9286-2021标准选用仪器配套的最大直径(10 mm)轴棒进行测试时,AK55涂层仍出现明显破损,可见其耐弯曲性能很差。根据GB/T 1732-2020标准选用仪器的1 kg重锤在高度30 cm处进行测试时,AK55和AK60涂层仍会破损,可以认为它们的耐冲击性很差,所以不再进行更低高度的测试。采用一定量的H102-BMY改性后,涂层的耐冲击性得到了显著提升,其中AK65涂层的综合力学性能最好。

表5 样品的铅笔硬度、耐弯曲性、耐冲击性和附着力性能Table 5 Pencil hardness、bending resistance、impact resistance and adhesion of samples

2.7 HGO的FTIR分析

从图8可以看出,3 430 cm-1处的宽峰由—OH基团的振动所致,1 723 cm-1处的峰对应C═O的伸缩振动。与纯GO相比,HGO在2 924、2 853和1 118 cm-1处出现了新吸收峰,分别对应—CH3、—CH2和C—O—C的伸缩振动,证明H203已经成功接枝到GO上。

图8 GO和HGO的红外光谱图Figure 8 FTIR spectra of GO and HGO

2.8 HGO改性涂层的循环盐雾腐蚀试验分析

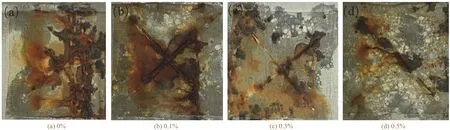

从图9可以看出,随着HGO添加量逐渐增多,涂层的耐腐蚀效果显著提升,未添加HGO的涂层的耐腐蚀性能最差,而HGO添加量为0.5%的涂层的耐腐蚀性能最好。

图9 不同HGO添加量的AK65涂层在循环盐雾腐蚀320 h后的外观Figure 9 Appearance of AK65 coatings with different amounts of HGO after 320 hours of cyclic salt spray corrosion test

3 结论

1) 通过蓖麻油酸和超支化聚合物的端羟基酯化反应,成功制备了超支化结构醇酸树脂。FTIR和NMR分析结果表明,蓖麻油酸中的羧基与超支化聚合物中的羟基成功反应。

2) 反应后的超支化醇酸树脂以不同比例添加到线型醇酸树脂中,制备了固含量分别为55%、60%、65%和70%的醇酸树脂涂料,并以HMMM树脂为固化剂制备了涂层。随后的耐腐蚀性能及力学性能测试结果表明,超支化醇酸树脂的加入不仅可以提高涂层的耐腐蚀性能,而且能够显著增强涂层的力学性能。

3) 利用端羟基超支化聚合物改性氧化石墨烯后分别以质量分数 0.1%、0.3%和 0.5%添加到上述力学性能最好的固含量65%的涂层中。循环盐雾测试证实,添加HGO的涂层的防腐性能得到很大提高。