奥氏体化温度对Ti-Zr 处理钢中针状铁素体转变的影响

2023-03-13刘承军张立峰

姚 浩,刘承军✉,张立峰

1) 东北大学冶金学院,沈阳 110819 2) 北方工业大学机械与材料工程学院,北京 100144

低合金高强钢是一种利用尽可能少的合金元素获得的综合力学性能尽可能良好的钢种,低合金高强钢被广泛应用在海上货运和石油运输领域.目前,虽然大线能量焊接技术的开发利用也拓展了低合金高强钢的应用范围,但同时降低了低合金高强钢热影响区的韧性[1].众所周知,钢中非金属夹杂物是钢中不可避免的产物,一直是生产洁净钢需要解决的难题[2];而钢中非金属夹杂物诱导针状铁素体形核可以有效提高热影响区的韧性[1],解决大线能量焊接技术存在的问题.因而对于低合金高强钢而言,有效控制和利用钢中非金属夹杂物,促进针状铁素体非均质形核是一种两全其美的方法.

可有效促进针状铁素体形核的稳定氧化物体系主要分为Ti 的氧化物[3],Mg 的氧化物[4],Zr 的氧化物[5]和它们之间的复合氧化物[6-8].对于不同的氧化物体系,可促进针状铁素体形核的机理也被广泛研究,比如Ti 的氧化物表面形成贫Mn 区诱导针状铁素体在夹杂物表面形核[3,9];MgO 与铁素体之间的错配度较低诱导针状铁素体形核[10];ZrO2表面析出MnS 形成贫Mn 区也与铁素体存在良好的晶格匹配[11].大量研究者通过复合处理增加诱导针状铁素体形核的能力,提高钢的低温韧性.Lou 等[12]研究Ti-Mg 复合脱氧对针状铁素体转变的影响,结果表明复合脱氧试样中存在大量细小夹杂颗粒诱导形成了大量针状铁素体.Pu 等[11]研究Ti-Zr 复合处理对针状铁素体转变的影响.此外,研究者发现影响针状铁素体转变的主要因素除了形成均匀弥散的氧化物还有外界的热处理条件[13]和不同冷却速率[14].Song 等[15]观察不同冷却速率下的针状铁素体组织转变行为,结果表明冷却速率越大,针状铁素体体积奥氏体化温度对针状铁素体转变影响复杂[16-18].Zhang 等[19]通过高温共聚焦显微镜研究了Ti 含量分别为130 × 10-6和240 × 10-6时奥氏体晶粒尺寸对针状铁素体转变的影响,结果表明奥氏体晶粒尺寸越大,越有利于针状铁素体转变.但是针对奥氏体晶粒尺寸对针状铁素体转变行为均为定性研究,对于奥氏体晶粒尺寸对针状铁素体转变的影响的定量化研究还不完善.Ti 和Zr 复合处理钢已有研究工作中冷却速率对针状铁素体转变的影响[14],发现了铁素体转变温度与针状铁素体体积分数存在一定联系,因此可以通过研究奥氏体晶粒尺寸对铁素体转变温度的影响来定量研究奥氏体晶粒尺寸与Ti和Zr 复合处理钢的针状铁素体转变之间的关系.

本文通过高温共聚焦显微镜原位观察不同奥氏体化温度下的针状铁素体转变过程,结合经典形核理论公式研究和量化了不同奥氏体晶粒尺寸对针状铁素体转变温度及体积分数的影响.

1 实验材料与研究方法

Ti-Zr 处理低合金钢是利用25 kg 真空感应炉在高纯氩气氛围下熔炼而成,具体成分(质量分数)为Fe-0.1C-0.38Si-1.77Mn-0.0055P-0.0033S-0.003Al-0.038Ti-0.008Zr.从铸锭中心处取出一部分钢样并加工成φ8 mm×4 mm 的小圆饼,并将样品表面用砂纸打磨和机械抛光后在酒精中超声清洗3 min.样品取出吹干后放置在Al2O3坩埚内,再将坩埚整体放入高温共聚焦显微镜热电偶中心处.高温共聚焦显微镜样品仓被两次抽真空后再向其充入高纯氩气,然后以5 ℃·s-1的升温速率分别加热至1250、1300、1350 和1400 ℃,保温300 s 后以3 ℃·s-1的速率冷却至400 ℃,最后自然冷却至室温并拿出样品.实验过程如图1 所示.利用高温共聚焦显微镜的原位成像功能观测冷却过程中的铁素体转变.

图1 实验过程示意图Fig. 1 Schematic of the experimental process

冷却后的样品可直接在光学显微镜下观察奥氏体晶粒,并利用线性截距法统计奥氏体晶粒尺寸.之后将样品表面机械磨抛后利用装配二次电子成像、背散射电子像、高分辨二次电子像、X 射线能谱仪和OTSIncA 夹杂物自动分析软件的ZEISSSigma 300 显微镜观测夹杂物成分和尺寸信息.然后再用体积分数为4%的硝酸酒精溶液腐蚀样品表面5~7 s,用光学显微镜拍摄组织图像,根据ASTME562-02 标准测试方法,通过光镜系统的数点方法来确定各种类型的微观组织的比例.腐蚀后的样品再通过ZEISS-Sigma 300 显微镜研究针状铁素体在夹杂物表面形核.为了减少误差,每个样品至少选择10 张图像.

2 实验结果与分析

2.1 奥氏体晶粒原位长大

在升温过程中会发生铁素体向奥氏体转变,为了快速展示奥氏体化过程,利用共聚焦显微镜分别选取温度为600、1000、1350 和1350 ℃保温300 s 时的原位图片,结果图2 所示.图2(a)显示当温度升至600 ℃时钢种表面已经出现了浮凸现象(黄色箭头所示),表明切变相变为主逆转变已经开始;当温度升至1000 ℃时,开始出现细小的奥氏体晶粒(图2(b)中黄色箭头);当温度继续升高至1350 ℃时,奥氏体晶粒已经初步完成了吞并小奥氏体晶界的过程,出现一个较为完整的奥氏体晶粒(黄色箭头),视场中小奥氏体晶粒的晶界痕迹较浅,如图2(c)所示;当在1350 ℃保温300 s后,如图2(d)所示,奥氏体晶界持续移动,几个相邻的奥氏体晶粒达到平衡状态,图2(c)中的部分奥氏体晶粒已经被吞并,不过还保留着原先的奥氏体晶界痕迹,黄色晶界移动至红色晶界,至此奥氏体晶粒大小已经稳定.总而言之,奥氏体晶粒在升温过程中会出现兼并现象,并最终形成稳定的奥氏体晶粒.

图2 共聚焦显微镜原位观察奥氏体晶粒长大过程.(a) 600 ℃;(b) 1000 ℃;(c) 1350 ℃;(d) 1350 ℃保温300 sFig. 2 In-situ observation of austenite grain growth by confocal microscope: (a) 600 ℃;(b) 1000 ℃;(c) 1350 ℃;(d) 1350 ℃ holding for 300 s

图3 显示样品经过不同奥氏体化温度处理后可见清晰的奥氏体晶界.从图中可以看出,随着奥氏体化温度的降低,奥氏体晶粒尺寸也逐渐减小.奥氏体晶粒平均尺寸随温度的变化如图4 所示,当奥氏体化温度为1250 ℃时,奥氏体晶粒尺寸为125.6 μm;当奥氏体化温度增加至1300 ℃时,奥氏体晶粒尺寸增加至187.5 μm;当奥氏体化温度为1350 ℃时,奥氏体晶粒尺寸为234.2 μm;当奥氏体化温度增加至1400 ℃时,奥氏体晶粒尺寸增加至279.8 μm.

图3 不同奥氏体化温度处理后的光学显微图.(a) 1400 ℃;(b) 1350 ℃;(c) 1300 ℃;(d) 1250 ℃Fig. 3 Optical micrographs after different austenitizing temperatures:(a) 1400 ℃;(b) 1350 ℃;(c) 1300 ℃;(d) 1250 ℃

图4 不同温度下的奥氏体晶粒平均尺寸Fig. 4 Austenite grain size at different temperatures

2.2 原位观测针状铁素体转变

冷却过程中铁素体原位观测图如图5 所示.在奥氏体化温度为1400 ℃时,当温度冷却至689.0 ℃时,侧板条铁素体(FSP)开始在奥氏体晶界上形核长大(图5(a)中红色方框所示);当温度继续冷却至650.1 ℃时,针状铁素体(AF)开始在夹杂物表面形核长大,如图5(b)中的侧板条铁素体(FSP)的长度已经远大于图5(a)中的侧板条铁素体的长度.在奥氏体化温度为1350 ℃时,侧板条铁素体(FSP)出现的温度增加至737.8 ℃(图5(c)),当温度冷却至658.9 ℃时,针状铁素体(AF,黄色椭圆框)开始形核长大,侧板条铁素体则持续增长,如图5(d).在奥氏体化温度为1300 ℃时(图5(e)和(f)),侧板条铁素体(FSP)和针状铁素体(AF)分别在675.2 和634.5 ℃时开始转变.在奥氏体化温度为1250 ℃时,侧板条铁素体(FSP)和针状铁素体(AF)的开始转变温度则分别为655.1 和607.5 ℃,如图5(g)和(h)所示.为了便于展示,图5 中的温度稍低于实际观察的铁素体转变温度(图6),其中END 代表视场中没有观察到铁素体转变的温度,随着奥氏体化温度的增加,侧板条铁素体开始转变温度先从655.5 ℃增加至738.1 ℃后降低至690.4 ℃.针状铁素体开始转变温度也同样从611 ℃增加至659.2 ℃后降低至650.3oC.

图5 原位观察不同奥氏体化温度下的铁素体转变.(a~b) 1400 ℃;(c~d) 1350 ℃;(e~f) 1300 ℃;(g~h) 1250 ℃Fig. 5 In-situ observation of ferrite transformation at different austenitizing temperatures: (a-b) 1400 ℃;(c-d) 1350 ℃;(e-f) 1300 ℃;(g-h) 1250 ℃

图6 不同奥氏体化温度下的铁素体转变温度Fig. 6 Ferrite transformation temperature at different austenitizing temperatures

图7 为不同奥氏体化温度下样品侵蚀后的微观组织光学显微图像.铁素体分为针状铁素体(AF)、多边形铁素体(PF)和侧板条铁素体(FSP).图7(a)显示在1400 ℃时样品腐蚀后,铁素体主要为侧板条铁素体和针状铁素体;在1350 ℃和1300 ℃时腐蚀后的微观组织主要为针状铁素体和多边形铁素体,如图7(b)和(c)所示;而奥氏体化温度为1250 ℃时(图7(d)),样品腐蚀后的组织主要为多边形铁素体、针状铁素体和侧板条铁素体.各种铁素体的体积分数如图8 所示,针状铁素体体积分数在奥氏体化温度为1300 ℃时达到最大值(83.6%);多边形铁素体体积分数在奥氏体化温度为1250 ℃时最大,在其他温度下显著降低,且基本无变化;侧板条铁素体的体积分数则随着奥氏体化温度的增加而小幅度增加.奥氏体化温度为1250 ℃时,侧板条铁素体的体积分数为10.4 %,而当奥氏体化温度增加至1400 ℃时,侧板条铁素体的体积分数增加至17.3%.也就是说,奥氏体晶粒尺寸越小,越有利于多边形铁素体转变,奥氏体晶粒尺寸越大,越有利于侧板条铁素体转变,即存在一个合适的奥氏体晶粒尺寸使得针状铁素体体积分数最大.

图7 不同奥氏体化温度下的微观组织图像.(a) 1400 ℃;(b) 1350 ℃;(c) 1300 ℃;(d) 1250 ℃Fig. 7 Microstructure at different austenite temperatures: (a) 1400 ℃;(b) 1350 ℃;(c) 1300 ℃;(d) 1250 ℃

图8 不同奥氏体化温度下不同铁素体的体积分数Fig. 8 Volume fraction of different ferrites at different austenitizing temperatures

2.3 针状铁素体形核机理

奥氏体化温度为1250 ℃时的夹杂物成分和数量与奥氏体晶粒尺寸之间的关系如图9 所示.图9(a)为氧化物夹杂物中的不同氧化物随夹杂物直径的变化关系.从图中可以看出,随着夹杂物直径的增加,MnO 和Al2O3占夹杂物总质量的比重逐渐减小,其中Al2O3的平均质量分数由48.4% 降低至21.1%.Ti 氧化物和ZrO2的平均质量分数上升,其中ZrO2的平均质量分数由7.3%升至25.6%.不同类型夹杂物的数量随尺寸的变化(图9(b))可以看出,Al-Mn-Ti-Zr-O-Precipitate 型复合氧化物加析出物的数量在尺寸为1.5~3 μm 的夹杂物中达到40%以上.图10 为夹杂物数密度和氧化物类型夹杂物的平均直径与奥氏体化温度的关系,0 代表铸锭样品未经历奥氏体化过程.随着奥氏体化温度的增加,夹杂物数密度从每平方厘米156升至161,氧化物类型的夹杂物平均直径从1.81 μm增加至1.96 μm.因而奥氏体化温度的变化主要通过改变不同铁素体开始转变温度从而影响最终的显微组织.

图9 夹杂物成分和数量随尺寸的变化.(a)夹杂物质量分数;(b)夹杂物数量分数Fig. 9 Variation in composition and number of inclusions with inclusions diameter: (a) mass fraction of inclusions;(b) number fraction of inclusions

图10 不同奥氏体化温度下夹杂物数密度和氧化物类型夹杂物的平均直径Fig. 10 Number density of inclusions and average diameter of oxides inclusions at different austenitizing temperatures

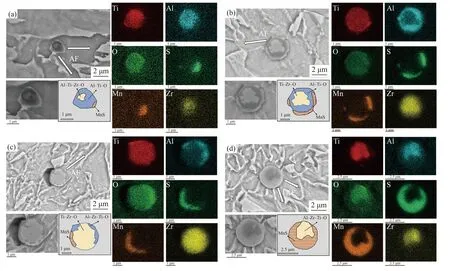

图11 展示了针状铁素体在夹杂物表面形核长大的过程.从图中看出,氧化物的核心为Zr-Ti-O,外部为Al-Ti-Zr-O 层,表面部分析出MnS 层的复杂夹杂物可以有效诱发针状铁素体形核.其中,图11(a)和(d)中针状铁素体形核位置与MnS 析出位置有关,而图11(b)和(c)中针状铁素体形核位置与Al-Ti-Zr-O 层对应.这表明夹杂物与铁素体的错配关系和夹杂物表面的贫Mn 区的形成都可以诱发针状铁素体形核,这与文献报道一致[20-21].

图11 针状铁素体在夹杂物表面形核过程.(a) 1400 ℃;(b) 1350 ℃;(c) 1300 ℃;(d) 1250 ℃Fig. 11 Acicular ferrite nucleated on the surface of inclusions: (a) 1400 ℃;(b) 1350 ℃;(c) 1300 ℃;(d) 1250 ℃

奥氏体晶界为多边形铁素体转变提高形核位点,奥氏体晶界为多边形铁素体提供的形核面积随奥氏体晶粒尺寸的增加而减小[22],随着奥氏体晶粒尺寸的增加,可提供多边形铁素体形核长大的位点减少,多边形铁素体体积分数降低.侧板条铁素体是在奥氏体晶界上形核长大和在多边形铁素体上形核长大[23].随着奥氏体晶粒尺寸的增加,多边形形核位点减小,但是晶粒尺寸的增加会导致侧板条铁素体增长的空间增加,体积分数稍有增加.基于之前的工作[24-25]和经典形核理论,针状铁素体和侧板条铁素体可视为竞争形核关系:

式中:R为 夹杂物半径,μm;r*为临界夹杂物尺寸,μm;θ为铁素体与夹杂物界面的应力夹角,度;x为无量纲尺寸;u为 简便运算的一个无量纲参数;θ1为铁素体与原奥氏体界面的应力夹角,度;m为扫描夹杂物的面积,mm2;P为单位面积诱发AF 形核能力,mm-2;S为侧板条铁素体形核能垒的无量纲参数;fi为单个夹杂物诱发针状铁素体形核能垒无量纲参数.

结合图6 中的不同铁素体开始转变温度,计算出不同奥氏体晶粒尺寸下的诱导针状铁素体形核能力.图12 显示当奥氏体晶粒尺寸从125.6 μm 增加至279.8 μm 时,单位面积内诱导针状铁素体形核能力从123.3 mm-2先增至191.7 mm-2后降低至100.6 mm-2.该钢种存在一定数量的Al-Ti-Mn-Zr 的复合氧化物和析出物,并且该类型夹杂物尺寸大部分集中在1~3 μm 以内.1~3 μm 的Al-Ti-Mn-Zr 的复合氧化物具有很强的诱发针状铁素体形核的能力[6,25],随着夹杂物尺寸的增加,诱发针状铁素体形核能力增加[25-26].也就是说,奥氏体晶粒尺寸通过改变针状铁素体和侧板条铁素体转变温度来改变各自体积分数的占比,经过计算得出,不同奥氏体晶粒尺寸下单位面积诱导针状铁素体形核能力计算值与针状铁素体体积分数的变化规律一致,即在奥氏体化温度为1300 ℃时,单位面积诱导针状铁素体形核的能力最强,表明存在一个合适的奥氏体晶粒尺寸使得针状铁素体体积分数最大.

图12 不同奥氏体晶粒尺寸下的针状铁素体形核能力Fig. 12 Nucleation potential of acicular ferrites at different austenite grain sizes

3 结论

本文利用高温共聚焦显微原位观察了奥氏体化温度对钛锆复合处理低合金高强钢针状铁素体转变温度的影响,得出以下结论:

(1) 随着奥氏体化温度从1250 ℃增加至1400 ℃,奥氏体晶粒尺寸从125.6 μm 增加至279.8 μm.

(2) 当奥氏体化温度从1250 ℃增加至1400 ℃时,针状铁素体开始转变温度和侧板条铁素开始转变温度先增加,在1350 ℃条件下达到最大值,后又降低,针状铁素体的体积分数由39.6 %增加至83.6%.

(3) 以核心为Zr-Ti-O 外部为Al-Ti-Zr-O 层的氧化物为表面析出MnS 的复合氧化物可以有效促进针状铁素体形核,贫Mn 区和夹杂物与铁素体之间的良好晶格关系为该型夹杂物能够促进针状铁素体形核机理.结合经典形核理论,存在一个合适的奥氏体晶粒尺寸使得诱导针状铁素体形核能力最强,针状铁素体体积分数最大.