矩形桩基有限作业空间施工技术

2023-03-13邵明

邵明

(中交二航局第二工程有限公司,重庆 401121)

近年来,泰国、菲律宾、香港等东亚地区的城市高层建筑、高架桥梁等有限空间的工程施工中,为了提高单桩的竖向承载力,越来越多地采用矩形桩(barrette pile)代替常规圆形钻孔桩。与传统圆形钻孔桩相比,矩形桩(barrette pile)基础适用于从软弱的冲积地层到中硬的地层、密实的砂砾层等多种地质条件下的建造施工,具有工效高、工期短、施工时振动小、噪音低、占地少等诸多优点。矩形桩基可以根据需要开挖成形各种形状,包括I、T、X、L 或H 型等,以适应不同建筑物对竖向荷载和水平荷载的需求。

1 工程背景

泰国拉玛三西外环高速公路项目,设计为双向六车道钢筋混凝土桥梁结构,桩基础采用矩形桩。施工区域为原道路的中央分隔带内,交通导行后施工区域宽度在9~10m。

2 工艺流程

施工准备→测量放样→导墙施工→成槽机就位→成槽施工→清孔施工→检孔→钢筋笼下放→导管下放→沉渣检测→水下混凝土浇筑→注浆孔开塞→桩基检测→桩底注浆。

3 施工技术

3.1 施工现场布置

针对施工区域为域狭长的有限作业空间,需做好充分的施工布置和统筹:

(1)合理布置出入口:施工区域出入口设置,选择在车流量较少一侧围挡每隔100m 设置一处。

(2)施工区内水、电线路布设,统一沿着出入口较少侧围挡设置。

(3)泥浆制备设施及材料堆存区域均设置在靠近水电一侧,覆盖前后约200m 的范围。

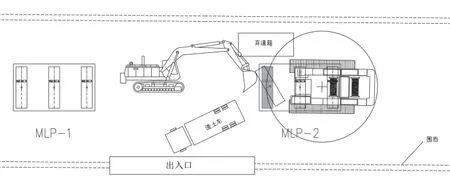

(4)矩形桩成槽施工以3 个墩台为一组,采用跳挖方式进行施工,如下图1。

图1 桩基施工顺序图

3.2 导墙施工方法比选

导墙施工可采用现浇与预制现浇结合两种方式,现从施工安全性、施工难度、施工进度、施工成本四个方面,对现浇施工和预制现浇结合施工方案进行对比分析。其分析结果如表1。

表1 导墙施工方法对比分析

综合考虑,本工程导墙施工采用预制现浇结合方案。

3.3 成槽设备选择

矩形桩基施工设备采用液压抓斗成槽机。本工程位于城市中心,对噪音要求较高;黏土地质也适合液压抓斗式成槽机抓土作业。因此最终采用金泰SG50A 液压成槽机,该机抓斗配备自旋转装置,当成槽机在狭窄有限空间内作业,通过抓斗自带旋转装置进行抓斗角度调整,从满足施工需求。

3.4 成槽施工

挖槽过程中,抓斗入槽、出槽应慢速、稳当,根据成槽机仪表显示的垂直度及时纠偏。挖槽时,应防止由于次序不当造成槽段失稳或局部坍落,在泥浆可能漏失的土层中成槽时,应有堵漏措施,储备足够的泥浆。渣土外运根据场地条件采取不同的出土方式:

(1)挖机+自卸车出土。作业区域宽度在9~10m且没有限高影响时,在桩基附近设置一个渣土箱,成槽机出土后放入渣土箱内,待渣土中的水分和泥浆从渣土箱底部孔洞流出,挖掘机将钻渣从渣土箱装载到渣土车上运出施工现场,见图2。

图2 成槽施工机械站位平面图

(2)装载机+自卸车。桩基在既有高架桥的“天井”之间,作业空间严重受限,成槽机无法左右旋转倒土。此时采用装载机进行接土作业,成槽机抓斗将渣土直接放至装载机料斗内,由装载机转运至空旷地带装车转运出场地。

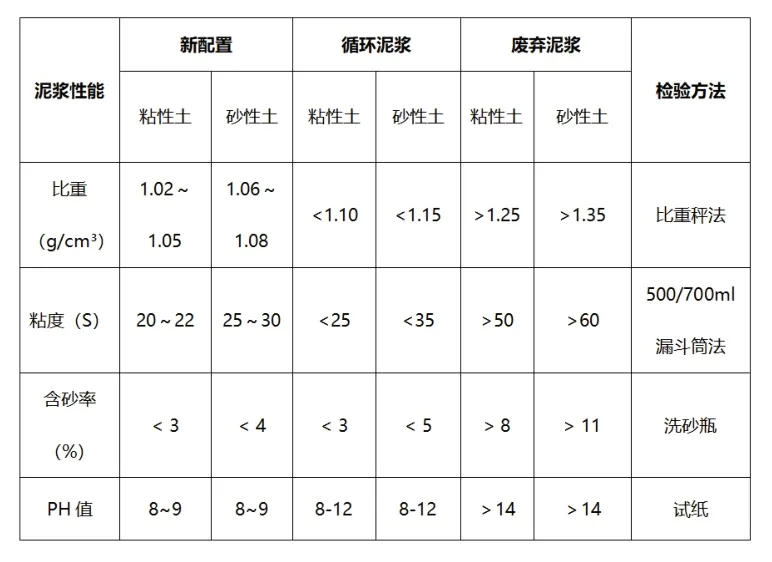

3.5 清孔、除砂

桩基成孔后,应使用泥浆循环系统开始对泥浆中的砂进行分离,通过除砂器分离膨润土悬浮液中的砂和淤泥。整个清孔、除砂过程,对泥浆进行粘度测试、密度测试、砂含量测试及 PH 测试。泥浆性能符合下表要求:

3.6 钢筋笼制安及混凝土浇筑

桩基钢筋在加工车间分节同槽制作,竖向主筋采用套筒连接。钢筋笼按编号分节运至现场进行安装。声测管除用于桩基检测外,还兼具桩底压浆使用。声测管底部用同材质钢管与短边对侧钢管连通,形成“U”型通道,并在底部声测管开孔用于后续压浆使用

水下混凝土灌注应不间断进行,导管埋深控制在2~6m。灌注过程中,采用测绳每隔2~3 车混凝土测量和计算槽内混凝土的标高,以保证混凝土顶面高差≤30cm。当混凝土浇筑快要结束时,应上下提升导管,保证桩顶混凝土的密实。

3.7 桩底压浆

(1)压浆孔开塞。压浆孔开塞目的是将底部“U”型声测管四周的混凝土撑裂,为后续压浆做准备。开塞工作要在桩基混凝土浇筑完成后12h内完成。首先向“U”型声测管内注入干净的水,声测管的一端临时封堵,另一端持续注水加压,当压力达到约4Mpa 后突然下降,表示开塞成功。

(2)桩底压浆。在超声波检测试验结束后,进行压浆施工。步骤如下:①首先对声测管内水进行更换,并对声测管进行清理,确认声测管没有堵塞;②将声测管一端封堵,从另一端向声测管内压入水泥浆,压浆速度不能超过5 升/分钟,待管内压力达到6Mpa 或灌入的水泥浆体积达到4 方后停止压浆;③清理声测管,桩底压浆结束。

图3 开塞、桩底注浆示意图

4 施工控制要点

4.1 软弱土层预防塌孔控制要点

(1)提高导墙施工质量:①将导墙内侧边缘将垫层打断,防止成槽机抓斗在成槽过程中大面积破坏垫层。②雨季导墙基坑分层回填,可在回填土内拌入适量水泥,提高墙后回填土强度和整体稳定性。

(2)严格监测泥浆性能:①针对不同土层调配不同性能的泥浆并经现场试验确定,新旧泥浆性能见表2;②对成槽前、中、后的泥浆性能进行检查,不满足要求的泥浆及时循环处理或废弃处理。

表2 泥浆性能指标

(3)减少成槽设备对槽壁影响:①成槽机履带下方铺设4cm 厚钢板,保证成槽机站位基础的稳定,减少设备振动对槽壁的影响。②成槽全过程必须保持泥浆面不低于导墙顶面0.5m 及地下水位约2m 以上,避免因液面太低造成槽壁坍塌。

(4)合理化各工序衔接施工:①应在清孔完成后3~4h 内完成钢筋笼下放,并开始浇筑混凝土,降低槽壁坍塌风险。②钢筋笼下放过程中,注意保持与桩中心一致,防止钢筋笼刮槽壁造成塌孔。

4.2 成槽垂直度控制要点

(1)成槽过程中在槽深15m、30m、45m 及槽底时,采用KODEN 超声波测壁仪检查槽深及槽壁四个面垂直度。

(2)利用成槽机配备的垂度显示仪表和自动纠正偏差装置,结合KODEN 检测结果进行垂直度控制。

5 结论

通过对矩形桩基施工关键技术的深入研究及方案优化,极大地提高了现场施工速度和质量,经统计发现:

(1)采取优化后的桩基施工顺序和出土方式,桩基施工工效由原来的3 天/根提高到2 天/根,施工效率提高50%;

(2)通过优化后各工艺及采取的措施,现场槽壁塌方现象少有发生,桩基超声波检测合格率达到97%以上;

(3)槽壁垂直度的有效监控,实现了钢筋笼吊装一次成功率100%。