轻量化大面积嵌套聚焦型X射线望远镜

2023-03-12李保权李海涛曹阳桑鹏刘亚宁余道淳

李保权,李海涛,曹阳,桑鹏,刘亚宁,余道淳

1.中国科学院 国家空间科学中心,北京 100190 2.中国科学院大学,北京 100049

基于脉冲星的航天器自主导航技术具有重要的工程应用价值和战略意义,备受国际航天界和学术界的关注,相关的理论研究和在轨试验验证一直在持续推进[1-2]。美国先后利用“先进研究和全球观测卫星(Advanced Research and Global Observation Satellite, ARGOS)”上 的“非常规恒星定位探测器(Unconventional Stel⁃lar Aspect, USA)”和国际空间站上“中子星内部构成探测器(Neutron Star Interior Composition Explorer, NICER)”开展了脉冲星导航在轨试验[3-4]。2018年美国国家航空航天局(National Aeronautics and Space Administration,NASA)

公开的资料显示,基于NICER开展的脉冲星导航试验在轨定位精度达到10 km以内[4],验证了脉冲星导航的可行性。2016年中国也发射了由中国空间技术研究院研制的“脉冲星导航试验卫星(X-ray Pulsar-based Navigation-1, XPNAV-1)”。XPNAV-1是中国首颗专门致力于脉冲星导航技术的试验验证卫星,现在轨工作超5年,积累了大量数据,中国学者基于该星数据开展了脉冲星导航试验相关研究[5-11]。

X射线望远镜是脉冲星导航系统的核心设备,其灵敏度和时间标记精度决定了整个导航系统的精度。由于脉冲星的X射线辐射强度较弱,高灵敏度依赖大探测面积实现。受技术手段制约,早期X射线天文卫星上多采用气体探测器来实现大探测面积,例如天文-C卫星(Astronomy C satellite, Astro-C,发射 后 改 称 为Ginga)[12]、罗希X射线时变探测器(Rossi X-ray Timing Explorer, RXTE)[13]、ARGOS卫 星[3]等。气 体探测器有其本身优势:填充因子小、容易实现大面积,而且成本较低,但缺点也比较明显:背景干扰大,探测效率低,能量分辨差,在轨可靠性低。尤其在轨可靠性问题,是制约气体探测器在空间应用的最大障碍。RXTE卫星气体探测器的2个单元在2000-05-12和2006-12-25发生破损,导致反符合层功能丧失[14]。2000-11-16, ARGOS卫星2套气体探测器单元发生泄漏导致探测器失效[3]。随着技术进步,以及天文卫星对探测性能可靠性要求提升,气体探测器在空间的应用正逐渐被淘汰,聚焦型X射线望远镜正成为天体X射线卫星的首选。聚焦型X射线望远镜由光学聚焦系统和X射线探测器组成,常规的掠入射X射线聚焦系统包括K-B镜、龙虾眼、Wolter-I型等结构形式, Wolter-I型望远镜在天体X射线成像领域被广泛采用[15-16],该结构便于通过嵌套的方式实现大探测面积,同时还能实现高分辨成像。Wolter-I型望远镜的信噪比、灵敏度相比早期天文卫星上的X射线气体探测器有数量级的增长。但受工艺手段限制,Wolter-I型光学系统一直面临研制周期长、难度大、成本高、质量重等制约因素。例如1999年发射的“钱德拉X射线天文台 (Chandra X-ray Observatory, CXO)”,其上的X射线望远镜光学系统采用4层Wolter-I型嵌套,镜面直径分别为0.65、 0.87、 0.99、1.23 m,几何面积1145 cm2。聚焦镜面采用微晶玻璃整体加工和研磨抛光,单位面积的重量高达18000 kg/m2(@1keV),研制经费高达98亿美元/m2[17]。随着电铸镍工艺的进步,X射线聚焦镜在几何面积、轻量化方面取得显著进步。采用电镀镍镜面的XMM-Newton卫星Wolter-I望远镜嵌套58层,有效面积1430 cm2@1.5 keV。聚焦系统单位面积的重量降到3200 kg/m2,研制费用约3.6亿美元/m2[17]。2000年以来,随着中国空间科学发展以及脉冲星导航研究的需求,中国科学院国家空间科学中心、中国科学院长春光学精密机械与物理研究所、苏州大学、北京控制工程研究所、哈尔滨工业大学、同济大学等多家单位开展了基于微晶玻璃加工、电铸镍复制、平面玻璃热成型等掠入射聚焦反射镜的工艺探索和X射线望远镜的研制,推进了中国在空间X射线探测领域的发展[17-23]。

长期以来,基于电铸镍工艺[24-27]的掠入射嵌套聚焦系统在国际上占据主导地位,但随着新材料、新工艺的出现,更为轻量化、低成本的研制技术正呈现替代趋势[28-29]。2012年发射的“核光谱望远镜阵列卫星(Nuclear Spectroscopic Tele⁃scope Array, NuSTAR)”突破了一种更为轻量化、低成本的平面玻璃热成型工艺[30]。NuSTAR成像光学系统采用Wolter-I型结构,嵌套133层镜面,单镜头总重量37 kg,轴上视场最大有效面积约500 cm2@10keV,单位面积质量约740 kg/m2。相比传统的电铸镍金属镜面重量显著降低,研制费 用 大 幅 度 降 到 了 约8千 万 美 元/m2[31]。Nu⁃STAR聚焦光学系统选用肖特公司D263平面玻璃,精密切割成近似抛物面型尺寸的 “梯形”结构,再置于熔石英模具之上,然后通过高温加热重力塌陷变形的方式,使得平面玻璃在模具上成型为圆柱形。镜头装配时,精修镜面间石墨支撑条轴向面型,使其与设计的锥面镜面型误差控制在1 μm以内。将成型后圆柱形镜面放置在支撑条上,通过工装上的径向压板在压力作用下使柱面镜与支撑条紧密贴合。待支撑条与镜面间粘结胶固化后,柱面镜就在应力作用下成型为需要的锥形镜。由于NuSTAR热成型的聚焦镜面是柱面镜而非锥形镜,所以嵌套装配时还需要对镜面进行二次塑型,这导致装配工艺十分复杂,需要配备在线加工设备和精密的在线检测设备。受工装、在线加工检测等辅助设备的体积和定位影响,NuSTAR二次成型粘结胶只能在常温下固化,单片镜面的固化时间至少需要8 h。文献资料显示,装配一套完整的NuSTAR镜头需要3 month以上[30],所以NuSTAR镜面研制工艺效率较低,但NuSTAR为研制轻量化的X射线聚焦系统提供了一种新技术路线。

笔者所在团队在基于Wolter-I型X射线成像望远镜研制技术的基础上,2014年联合相关单位开始研制基于平面玻璃热成型的轻量化嵌套聚焦型X射线望远镜,探索出不同于NuSTAR的新一代曲面镜高精度成型工艺,2015年研制完成4套大面积、轻量化、嵌套聚焦型X射线望远镜(Nested Focusing X-ray Telescope, NFXT)。基于轻质平面玻璃直接热成型曲面镜的工艺突破,可以为国内开展脉冲星导航试验验证,以及研制先进的X射线天文卫星提供关键技术支撑。

1 掠入射嵌套聚焦望远镜光学设计

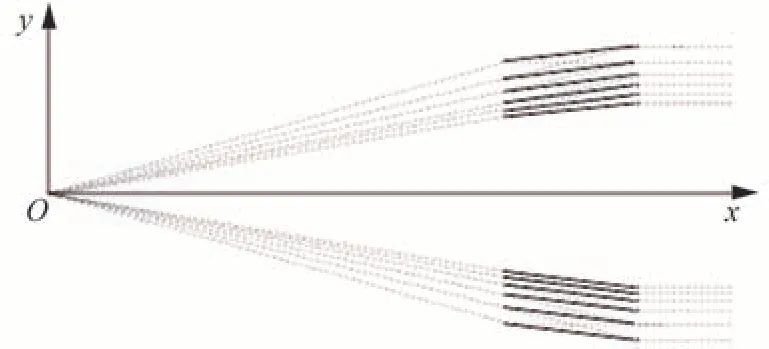

NFXT采用了类似于NICER的抛物面一次反射聚焦结构[32-33]。由于掠入射抛物面镜是环带收光,单个抛物面镜的几何收集面积太小。为了满足脉冲星弱辐射的探测需要,需要多个抛物面镜共焦嵌套来扩大收集面积,如图1所示。嵌套聚焦望远镜光学设计需要兼顾嵌套曲面镜高反射率、大口径、小包络的优化原则。X射线全反射临界角是掠入射嵌套镜面设计的最核心输入参数,其决定了最外层抛物面镜口径和后工作距。综合权衡X射线脉冲星导航使用的能段,以及航天器能够接受的体积约束,最终确定最外层镜面最大掠入射角为1.58°,最内层最大掠入射角0.626°,后工作距1300 mm,镜面轴向长度300 mm,嵌套镜面最大直径177.3 mm(最外层入口端),嵌套镜面最小直径57.6 mm(最内层出口端)。表1列出了最终优化后的11层共焦嵌套的抛物面方程参数和选取的镜面数学参数。其中,P为焦准距,即抛物线焦点到准线的距离;δy为坐标差距,即入射右端点y坐标—出射右端点y坐标。最内层的镜面序号i=11,最外层的镜面序号i=1。嵌套聚焦光学结构最小的环带宽度3.09 mm,外层的最大环带宽度8.65 mm。最大环带和最小环带的遮拦比约90%,根据以往研制Wolter-I型太阳X射线成像望远镜的经验,90%的遮拦比可以用可见光平行光管检测各层的装配效果。

图1 嵌套抛物面光学参数坐标系Fig. 1 Coordinate system of nested parabolic mirrors

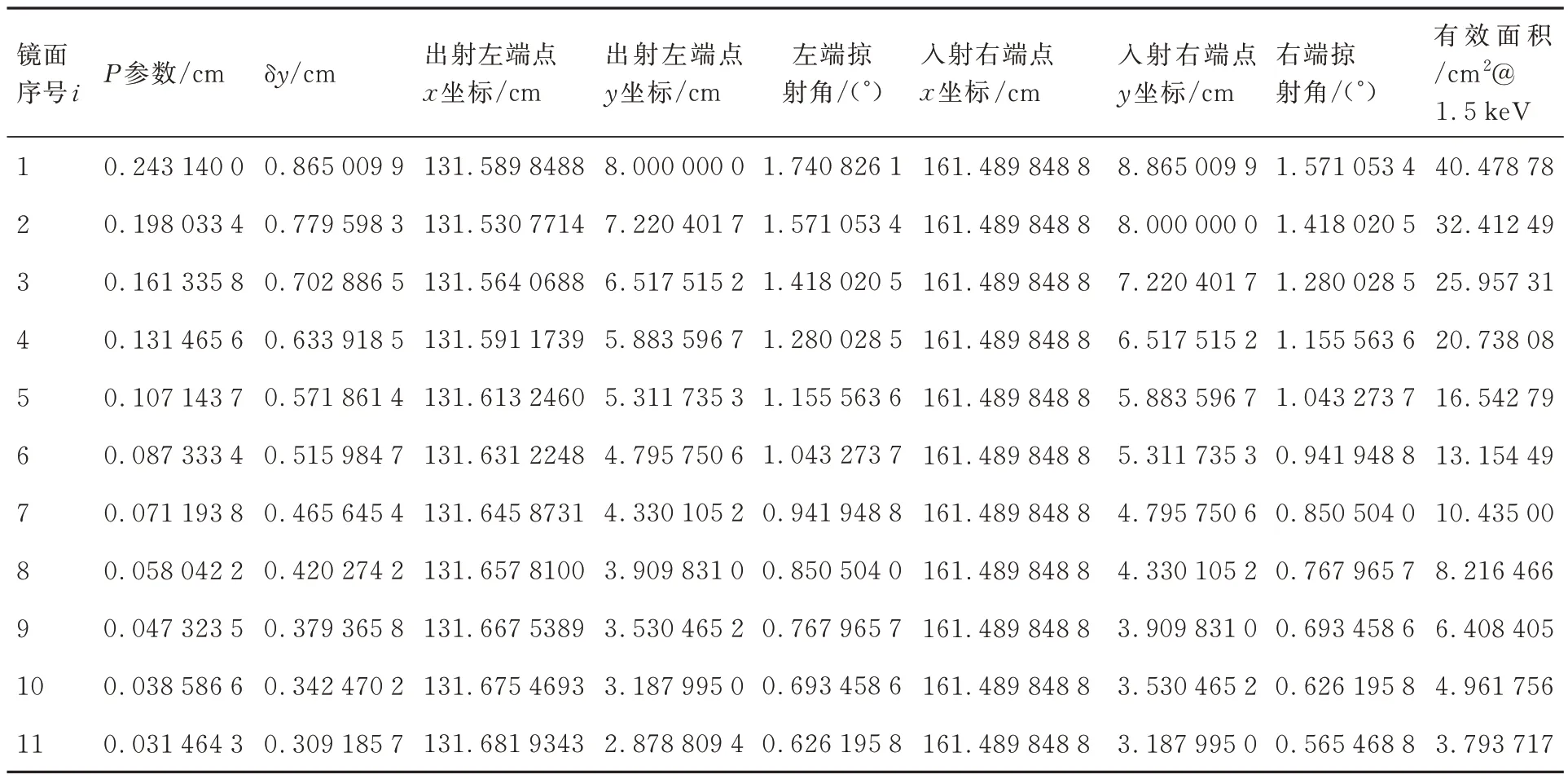

表1 嵌套抛物面聚焦望远镜光学参数Table 1 Optical parameters of nested parabolic focusing mirrors

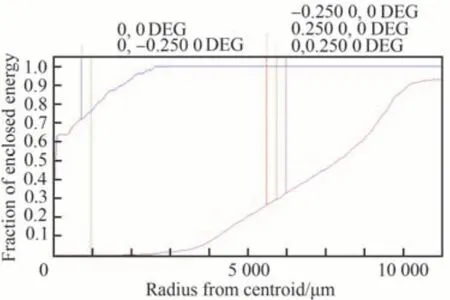

考虑到旋转抛物面镜模具的加工难度,为了降低嵌套聚焦光学系统的研制成本,最终采用锥形镜面与旋转抛物面镜相结合的光学结构。经过仿真优化,内8层采用锥形镜面,外3层采用抛物面镜。内8层抛物面镜的曲率半径相比锥形镜差别不大,轴向300 mm的长度上最大矢高差81 μm,所以完全可以锥形镜近似代替抛物面镜。这种替代使得研制成本和研制难度大幅降低,国际上众多的Wolter-I型天文望远镜都采用了近似替代[15,34-35]。图2是8层锥形镜+3层抛物面镜的Zemax仿真结果。采用锥面与抛物面组合的嵌套结构,0°视场EoE( Energy of Encircle)=75%时对应的包围圆半径为1 mm,包围圆半径为2 mm时,能够探测到90%的聚焦能量。目前市场上典型的硅漂移探测器(Silicon Drift Detector,SDD)或者雪崩二极管探测器(Avalanche Photo Diode,APD)有效半径超过2.5 mm,这种组合聚焦能够保证探测器选型不受局限,所以8层锥面镜+3层抛物面镜是一种可以接受的优化设计,既减轻了镜面的研制难度,也降低了研制成本。

图2 11层镜面嵌套EoE分布图(8层锥面+3层抛物面)Fig. 2 EoE profile of 11 layered nested mirror (8 lay⁃ered conic mirrors+3 layered parabolic mirrors)

2 X射线掠入射聚焦光学反射镜研制

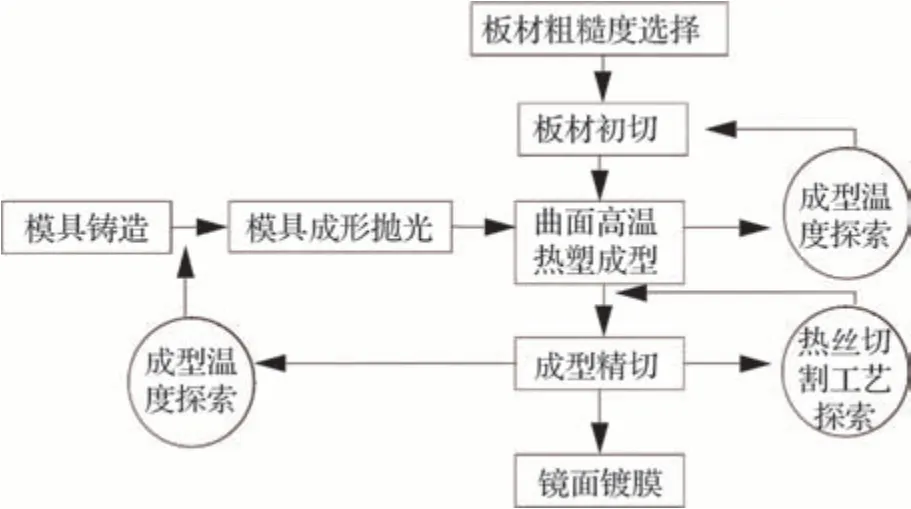

NuSTAR实现了嵌套聚焦镜头的轻量化,但工艺过程有其固有缺陷。NuSTAR将平面玻璃热成型为柱面镜,但X射线成像需要曲面镜或者锥形镜,所以在组装集成时还需要二次塑型。NuSTAR的焦距为10 m,柱面镜相比非球面镜曲率半径相差较小,在应力压制过程中形变量不大,所以柱面镜在二次塑形过程中不易破碎,但这种机械应力压制成型使得嵌套共焦装配过程变得异常复杂,而且风险高、效率低,仅适合于长焦距的掠入射系统,否则镜面形变量大导致玻璃破碎。不过NuSTAR的镜面研制工艺给了2方面的启示:①平面玻璃可以进行热成型,且能够保持镜面的超光滑;②200 μm厚的大面积玻璃能够承受航天力学环境。在研制NFXT聚焦镜面时,也采用平面玻璃热成型的工艺,但技术路线与NuSTAR不一样,具体工艺流程如图3所示。

图3 曲面镜快速成形工艺Fig. 3 Rapid manufacturing process of curved mirror

工艺流程中的关键环节如下:

1)加工石英模具

为了保证反射镜面的成型质量,选用熔石英作为成型模具材料。熔石英热膨胀系数约0.5×10−6,尺寸稳定性好,且易于超光滑抛光;软化温度高达1580 ℃,远高于D263T的软化点。根据表1嵌套聚焦镜面种类,研制了11种模具。模具直接加工成锥体结构和旋转抛物体结构,而非Nu⁃STAR的圆柱体结构;模具表面没有增加脱模释放层,但为保证成型后反射镜面的面型和表面粗糙度,模具需要精修面型和表面抛光,直到玻璃脱模后的反射面粗糙度和面型精度满足需要为止。

2)材料高温成型

在成型之前对D263T玻璃进行尺寸粗切,然后将D263T板材同石英模具一起加热至特定温度。在高温成形过程中,严格控制成型温度及退火温度,防止高温过程出现析晶、成型过度或成型不足等问题。成型后的反射镜面进行高温去应力处理,消除结构内的残余热应力,保证反射镜面具有良好的结构强度和尺寸稳定性。

3)超薄曲面玻璃镜面精密切割

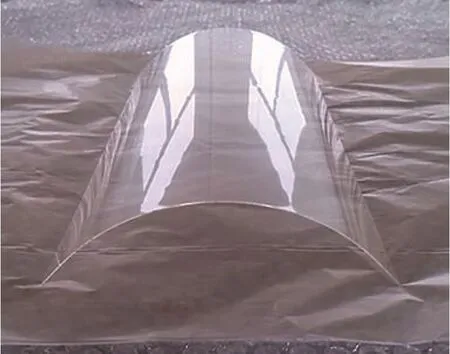

曲面镜成型之后直接在磨具上精密切割。常规的玻璃刀或者激光切割都有可能损坏模具,影响模具的重复利用。采用Ni丝热切割,并施加了冷气冷却切割面,成功实现了0.3 mm厚D263T在模具上精密切割,而且切割界面光滑,成品率高。图4是切割完成之后的抛物面镜。镜面的切割精度和端面的光滑度直接决定共焦装配的效果。

图4 切割后的抛物面镜Fig. 4 Parabolic mirror after cutting

4)镜面镀膜

为了增加镜面对X射线的反射率,需要在镜面表面镀上一层高原子序数的金属材料。比较了Au、Pt、Ir、W等金属材料在不同X射线光子能量下全反射临界角,选用Ir金属材料作为镀层,镀层厚度30 nm。该膜层厚度既保证X射线的反射率不受影响,也确保膜层在宽温度范围内与玻璃结合紧密不脱落。在装配固化过程中,第一片镜面经历了33次从室温升至90 ℃的高温固化过程,温差接近70 ℃,每次固化持续时间1.5 h,装配完成的镜头经过目检,镜面膜层无脱落、隆起等异常情况,显示镀膜工艺的可靠性和膜厚设计的合理性。

NFXT掠入射镜面的热成型工艺流程,采用了与NuSTAR完全不一样的技术路线,创新点主要体现在以下2方面:

1)平面玻璃直接成型为抛物面镜。Nu⁃STAR是平面玻璃成型为柱面镜,这样模具研制的难度小,但后续装配工艺复杂、配套设备昂贵、研制周期长。本工艺将平面玻璃直接在模具上成型为抛物面镜(或者锥形镜),大幅度降低了嵌套镜头的装配难度,提高了装配效率。实际装配过程中,单套NFXT的装配时间在1周以内就能完成。

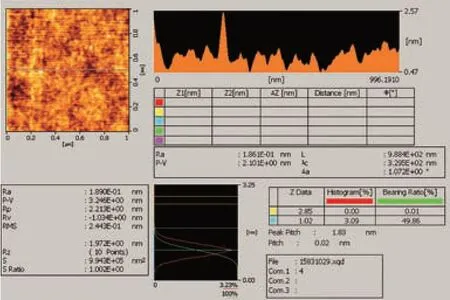

2)成型镜面在没有释放层的模具上直接脱模。本工艺采用贴合成型,既保证了镜面的面型精度,也保留了平面玻璃的粗糙度。测试结果显示,镀膜之后的镜面粗糙度小于0.3 nm(图5所示,粗糙度为0.2443 nm),这种级别的粗糙度相比电铸镍、铝箔复制等工艺都有提高,能够降低X射线的散射效应,增强X射线镜面反射率和能量集中度。

图5 镜面粗糙度测量Fig. 5 Roughness measurement of mirror

3 镜面装配及集成

嵌套镜面的同轴共焦装配是NFXT研制过程中的难点,嵌套层数越多,装配难度越大。NFXT装配关键检验控制点表现在镜面的切割精度控制、主轴钛合金的加工精度控制,以及支撑条的结构精度和工装的加工精度。控制好这些关键部件加工精度之后,以工装的后端面为基准装配镜面,取得了预期效果。

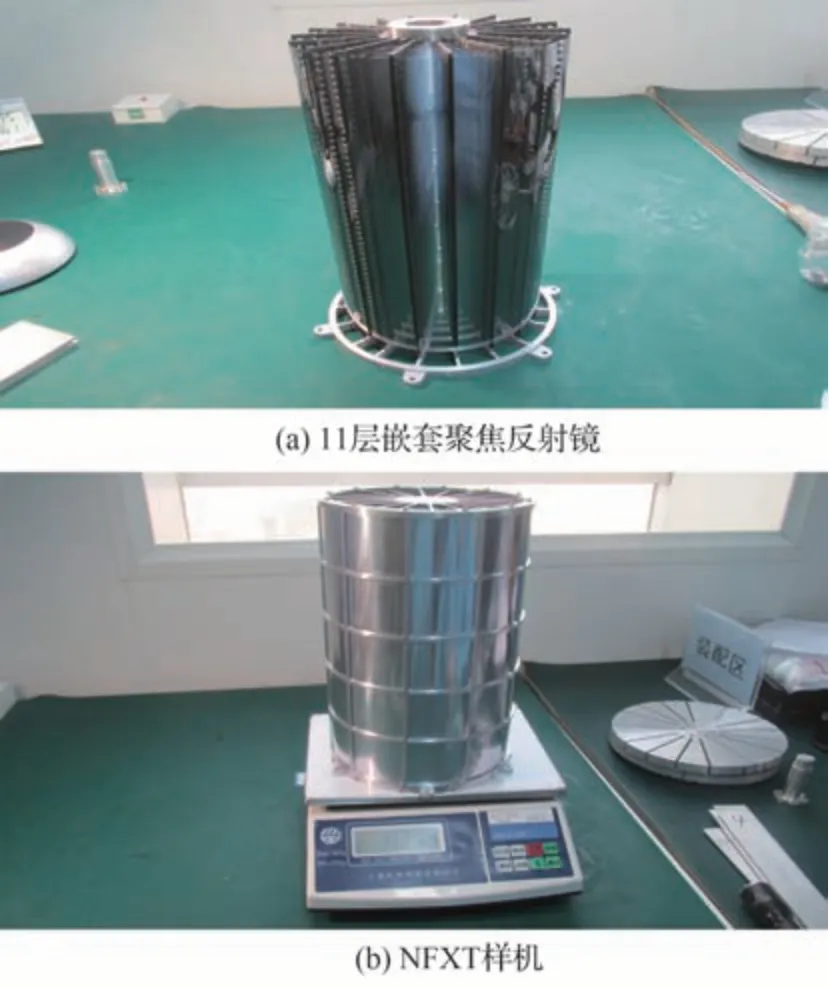

除了共焦之外,NFXT的镜面厚度仅有0.3 mm,镜面能否通过航天力学环境也是需要解决的问题。系统在结构设计上采用了逐层叠加的方式,11层镜片沿径向在支撑条的过渡下叠合一起。中心采用钛轴作为主承力部件,最内层玻璃直接粘在钛轴上,相邻2层镜片间采用碳/碳复合材料支撑条支撑。每片掠入射镜面背部有6根支撑条,玻璃镜片和支撑条之间采用Henkel AB胶粘接。力学分析显示NFXT基频为287 Hz,玻璃镜片上最大变形量小于0.2 mm,小于镜面破碎的形变量。装配完成的NFXT系统如图6所示,包络尺寸(直径×高度)为200 mm×326 mm,重量4.25 kg。

图6 嵌套聚焦光学望远镜Fig. 6 Nested X-ray focusing optical system

装配完成的NFXT经历了随机振动、真空热循环、热平衡等航天可靠性试验项目。随机振动加速度均方根为7g,真空热循环温度范围−15 ℃~+55 ℃,热平衡为−100 ℃冷环境。NFXT顺利通过了这些可靠性试验,验证了NFXT镜面研制工艺、结构设计的合理性和有效性,基本具备工程应用的条件。

4 NFXT性能分析及测试

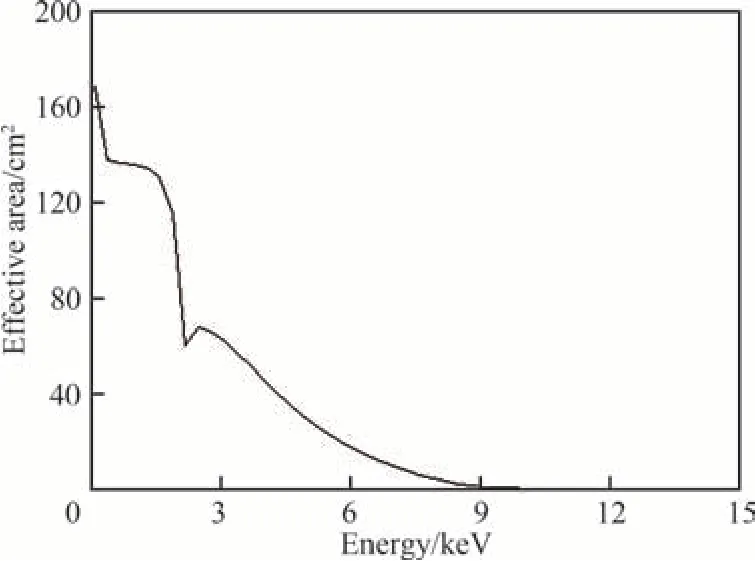

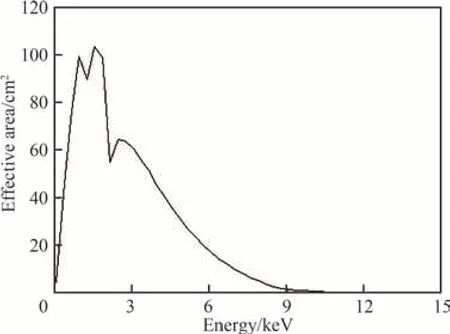

有效探测面积是评价嵌套聚焦X射线望远镜性能的一个关键参数。根据表1的设计参数,NFXT的最外层镜面的入口端最大半径为8.8650099 cm,最内层出口端的最小半径为2.8788094 cm,所以NFXT的几何面积为220 cm2。掠入射镜的镜面厚度为0.3 mm,11层镜面占据面积为9 cm2;此外镜头前端结构有18根辐条,占据面积32 cm2;镜面分3个扇区,扇区与扇区之间的缝宽损失面积3.6 cm2。扣除这些面积之后NFXT的净几何面积为175 cm2。NFXT的有效面积受镜面粗糙度和镀膜材料的反射率影响。扣除这些影响因素,计算得到NFXT有效面积与X射线能谱关系如图7所示,NFXT在1.5 keV处的有效面积约为130 cm2。如果选用SDD探 测 器(QE=0.79@1.5keV),NFXT+SDD的系统有效探测面积为102.7 cm2@1.5 keV。图8是系统有效面积与X射线能量关系。

图7 NFXT有效面积与X射线能量对应关系Fig. 7 Effective area of NFXT vs X-ray energy

图8 X射线望远镜有效面积与X射线能量对应关系Fig. 8 Effective area of X-ray telescope vs X-ray energy

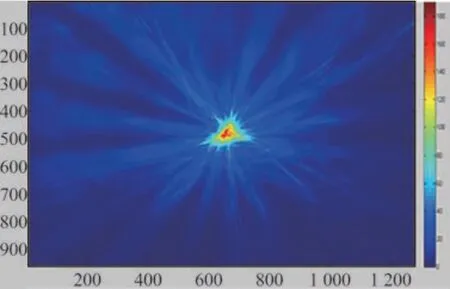

NFXT的聚焦性能用200 mm口径的平行光管进行检测,并用相机采集多帧焦斑图像(图9所示),用包围圆能量分析方法对聚焦光斑质量进行定量分析[36-37]。图10是焦斑尺寸与包围圆能量的对应图。图像数据分析显示,EoE=50%时PSF半径为0.85 mm,EoE=75%的PSF半径为1.4 mm。理论仿真值EoE=75% 对应PSF半径为1 mm(如图3所示),工程样机焦斑尺寸与理论值的差异在可接受范围内。目前共研制了4套NFXT,经测试4套NFXT聚焦一致性较好,验证了镜面成型、集成装配等关键工艺的合理性和可控性。

图9 聚焦光斑能量分布图Fig. 9 Distribution of focused spot energy

图10 聚焦光斑包围圆能量分布Fig. 10 EoE of focused spot

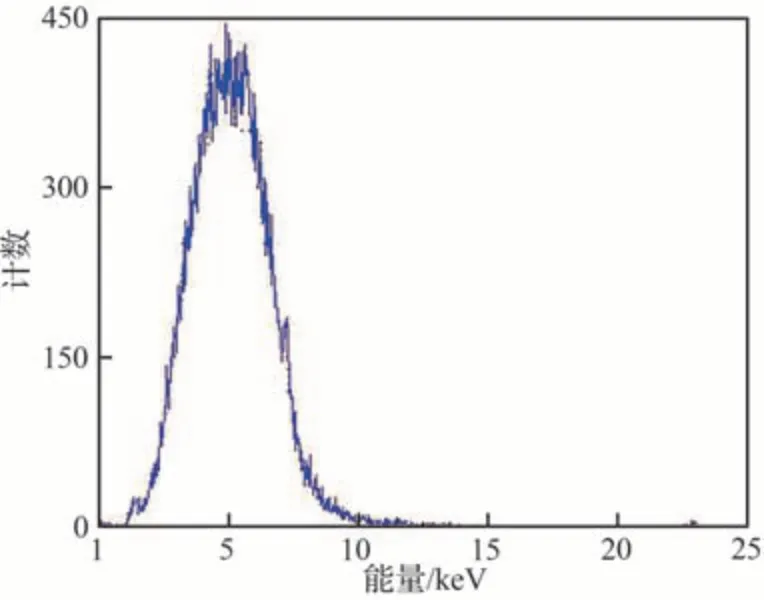

NFXT的X射线能谱响应在真空腔内完成。图11是连续谱X射线光源测试的能谱响应曲线,探测器选用SDD。NFXT的探测能区约为1~12 keV,受制于X射线管的低能X射线辐射强度以及探测器窗口吸收,X射线低端能量没有延伸到0.2 keV。

图11 嵌套聚焦光学系统及SDD探测器对X射线的能谱调制Fig. 11 X-ray energy spectrum modulation by nested focusing mirrors and SDD

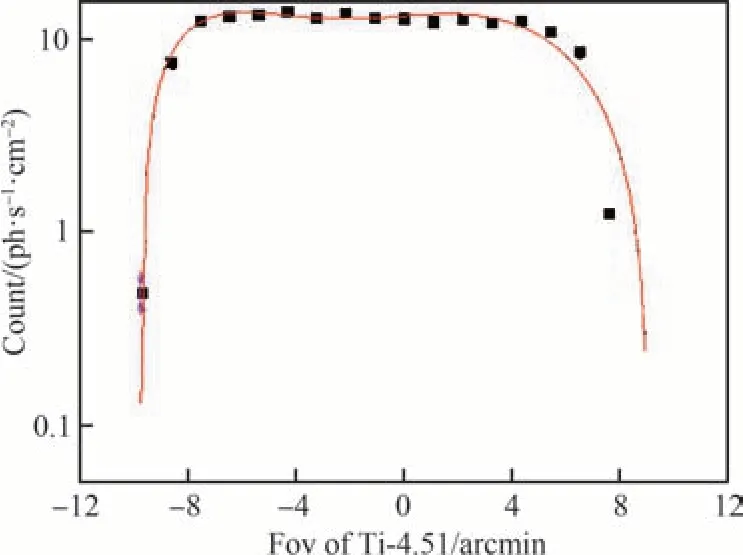

用X射线波段测试了NFXT的视场角。图12是4.5 keV(Ti靶)的X射线测试结果,视场约为。1.5 keV(Al靶)测试NFXT的视场角为±13 arcmin。较低能量的X射线视场角会变大,这与X射线的反射理论一致,因为能量越小,临界角越大。视场角测试结果展示了嵌套聚焦光学对X射线具有良好的准直效果,这种特性对在轨运行时降低本底干扰、提高信噪比作用显著,这是准直型探测器仅依靠结构屏蔽难以达到的结果。

图12 聚焦光学系统视场测试Fig. 12 Field of view measurement of focusing optical system

5 结论

1)优化设计了一套紧凑型、大面积的嵌套聚焦型X射线望远镜光学参数。采用8层锥形反射镜+3层旋转抛物面反射镜嵌套组合的光学结构,既实现了小焦斑,又降低了研制成本和研制难度。优化设计后的望远镜几何220 cm2。

2)成功探索出基于轻质平面玻璃的X射线掠入射反射镜研制工艺。包括超光滑抛物面反射镜和锥形反射镜直接热成型工艺、基于镍丝的精密热切割工艺、大面积均匀性镀膜工艺等,研制的掠入射反射镜镀膜后粗糙度小于0.3 nm(rms),优于电铸镍和铝箔复制等工艺的镜面粗糙度。

3)突破了多层嵌套掠入射反射镜的同轴共焦装配工艺,研制了一款轻量化、大面积NFXT。NFXT有效探测面积130 cm2@1.5keV,轴上视场聚焦光斑半径0.85 mm (EoE=50%),能谱响应范围0.2~12 keV,包络尺寸(直径×高度)为200 mm×326 mm,重量4.25 kg。

NFXT经历了随机振动、真空热循环、热平衡等航天可靠性试验项目,基本具备卫星工程应用的条件。相比电铸镍工艺,基于平面玻璃热成型工艺可以显著降低X射线望远镜的重量和研制成本,不仅可以为脉冲星导航提供先进技术支撑,也为X射线天文学打开新的技术窗口。

致 谢

感谢中国科学院光电技术研究所程云涛研究员、范永涛高工等在镜面研制方面的付出;感谢山东航天电子技术研究所张玉兔研究员、刘勇研究员、胡慧君研究员以及李文斌高工等在工程化推进、性能测试等方面的工作。