超甜玉米对高蛋白纳豆加工工艺及风味的影响

2023-03-12陈乐乐吴隽恺王乙伊殷琳虹

陈乐乐,吴隽恺,王乙伊,殷琳虹

(1.宁波职业技术学院化学工程学院,浙江宁波 315800;2.宁波大学食品与药学学院,浙江宁波 315800)

大豆,又称黄豆,它不仅是世界上种植最广的农作物之一,也是人们补充蛋白质的重要来源,蛋白质含量大约36%左右,大豆蛋白的营养价值与动物蛋白非常相似,被认为是人类蛋白质补充的最佳来源[1]。大豆蛋白质含量高于42%的高蛋白品种,称之为高蛋白大豆[2−3]。大豆发酵过程中,微生物分泌的酶系与大豆发生一系列反应,蛋白质、脂类以及糖类等大分子物质被水解,生成游离的氨基酸、小肽、脂肪酸及有机酸等小分子物质,使发酵大豆拥有更加独特的风味[4−5]。纳豆发酵过程中,微生物酶系作用于大豆蛋白质将其分解为小分子,使人体对蛋白质的消化率由65%提高至80%,更有利于人们对大豆的消化与吸收[6],从而提高大豆发酵产品的营养价值[7−8]。

纳豆是日本的一种传统发酵食品,从古至今已经有了两千年的历史[9−11]。作为一种价格低廉、营养丰富的发酵豆制品,受到多数人的喜爱,其功效也是人们追捧的原因,但因纳豆特殊的刺激性氨臭味[12−14],一些消费者难以接受。为了降低纳豆的氨臭味,针对纳豆风味,众多研究人员根据国人饮食习惯做了一些研究探索。

陈文珊等[15]的研究发现,纳豆发酵前,向原材料中加入10:1的姜汁和3%的味精后再发酵,会产生更多香气,显著降低了纳豆的氨味。欧阳涟等[16]对风味纳豆做了初步的研究,结果表明风味纳豆需添加比例为1:2的盐和糖,并发酵40 h时最佳。张莉[17]对风味纳豆的开发也作出了较为深入的研究,在纳豆发酵的过程中,向其中加入蔗糖、谷氨酸钠及茶叶等便可改善纳豆的风味,并且研制出一款纳豆调料包,最终的结果说明风味纳豆需要经过浸泡,在蒸煮前需添加谷氨酸钠、茶叶和蔗糖的量分别为1%、6%和2%,而调料包则可以糖、盐、芥末汁和醋为主要配比。李恋龙等[18]通过添加不同辅料研究出香辣、五香和泡椒三种不同风味的纳豆,并发现纳豆中加入白糖不仅能有很好的拉丝性,还能在保留纳豆特有风味的同时消除纳豆的氨臭味。

超甜玉米的营养价值和保健作用高,其糖分、蛋白质、维生素、矿物质等的含量远高于普通玉米。超甜玉米中糖含量为20%~24%,是普通玉米的8~10倍,主要为蔗糖,水溶性糖仅占5%,淀粉含量很低,食之鲜甜香脆[19],甜玉米鲜有被用于改善食品风味的研究。

本研究以纳豆激酶酶活、挥发性盐基氮及感官评价为指标,确定高蛋白纳豆的最佳工艺,在此基础上按不同比例添加超甜玉米以改善纳豆风味,为高蛋白大豆制备纳豆的加工工艺提供了理论依据,同时利用超甜玉米改善纳豆风味,为改善纳豆风味奠定了基础。

1 材料与方法

1.1 材料与仪器

高蛋白大豆252(蛋白含量48%) 新农粮食种植专业合作社;纳豆粉(2.94×109CFU/g) 昆山佰生优生科技有限公司;新鲜金银水果玉米(超甜玉米)民权县汝明商贸有限公司;酪蛋白培养基、LB培养基、PBS磷酸盐缓冲液、牛纤维蛋白原、凝血酶(>250 IU/mg)、琼脂糖、尿激酶(5×104IU/mg) 上海源叶生物科技有限公司。

GR85DA高压灭菌锅 致微仪器有限公司;DPH-9012电热恒温培养箱 上海一恒科学仪器有限公司;QUINTIX125D-1CN电子天平 北京赛多利斯仪器系统有限公司;DF-101S集热式恒温加热磁力搅拌器 巩义市英峪高科仪器厂;KDN-04ABC08A凯氏定氮仪 力辰科技有限公司;LG10-2.4A高速离心机 北京医用离心机厂;Shimadzu nexis gc2030/QP2020NX气相色谱质谱联机 岛津有限公司。

1.2 实验方法

1.2.1 纳豆制备工艺 a.原料处理:挑选完整、无虫眼的大豆经过清洗、常温浸泡,沥干后,再称取一定量分装至烧杯中然后用纱布封住烧杯口,将其置于121 ℃灭菌锅中蒸熟并杀菌15 min。

b.接种:当处理好的黄豆降至一定温度时,接入纳豆菌粉,并将其混匀使得大豆与纳豆菌充分接触,然后再用纱布封住烧杯口。

c.发酵:接种好的大豆需放置于30 ℃恒温培养箱中进行发酵培养,且保持纱布湿润。

d.后熟:发酵后的纳豆放入4 ℃冰箱中后熟24 h,即得纳豆成品[20−21]。

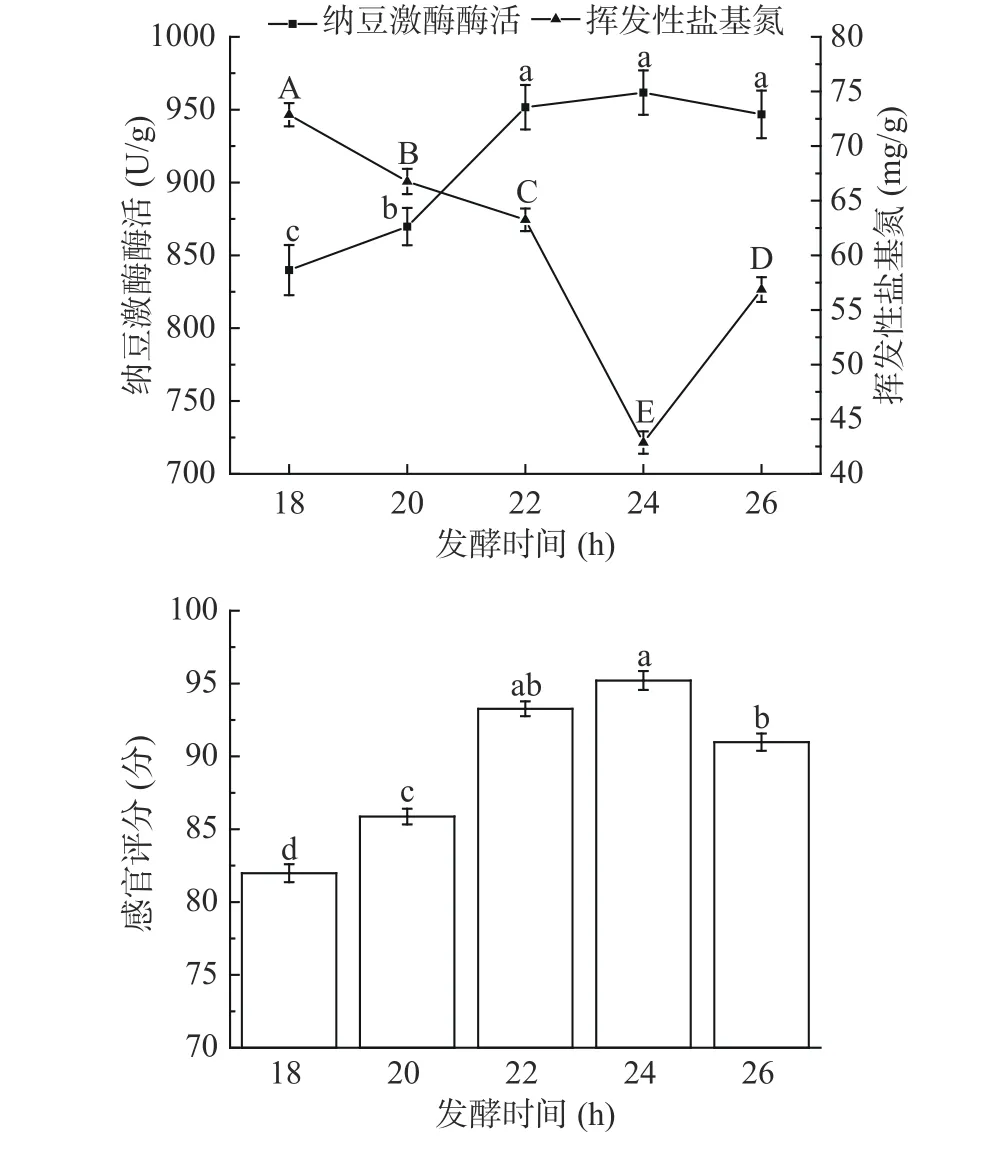

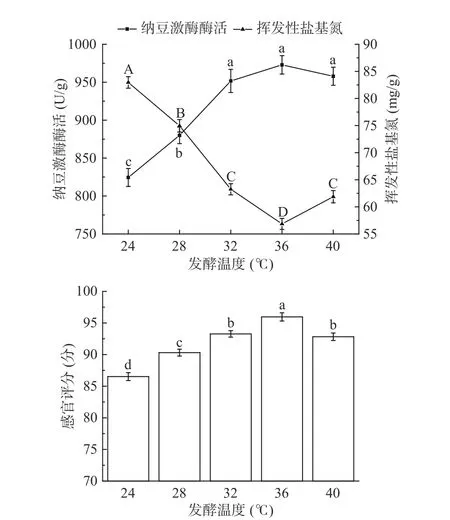

1.2.2 高蛋白大豆制备纳豆单因素实验 高蛋白大豆每组均取10 g,以纳豆激酶和挥发性盐基氮为指标,当纳豆接菌量8%,发酵时间22 h,发酵温度32 ℃时,考察不同浸泡时间(8、12、16、20、24 h)对高蛋白纳豆品质的影响;当浸泡时间16 h,发酵时间22 h,发酵温度32 ℃时,考察不同纳豆菌接种量(4%、6%、8%、10%、12%)对高蛋白纳豆品质的影响;当浸泡时间16 h,纳豆接菌量8%,发酵温度32 ℃时,考察不同发酵时间(18、20、22、24、26 h)对高蛋白纳豆品质的影响;当浸泡时间16 h,纳豆接菌量8%,发酵时间22 h时,考察不同发酵温度(24、28、32、36、40 ℃)对高蛋白纳豆品质的影响。实验均重复三次取平均值。

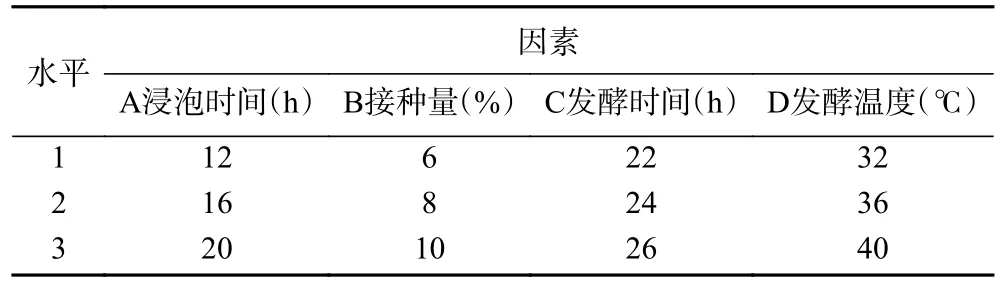

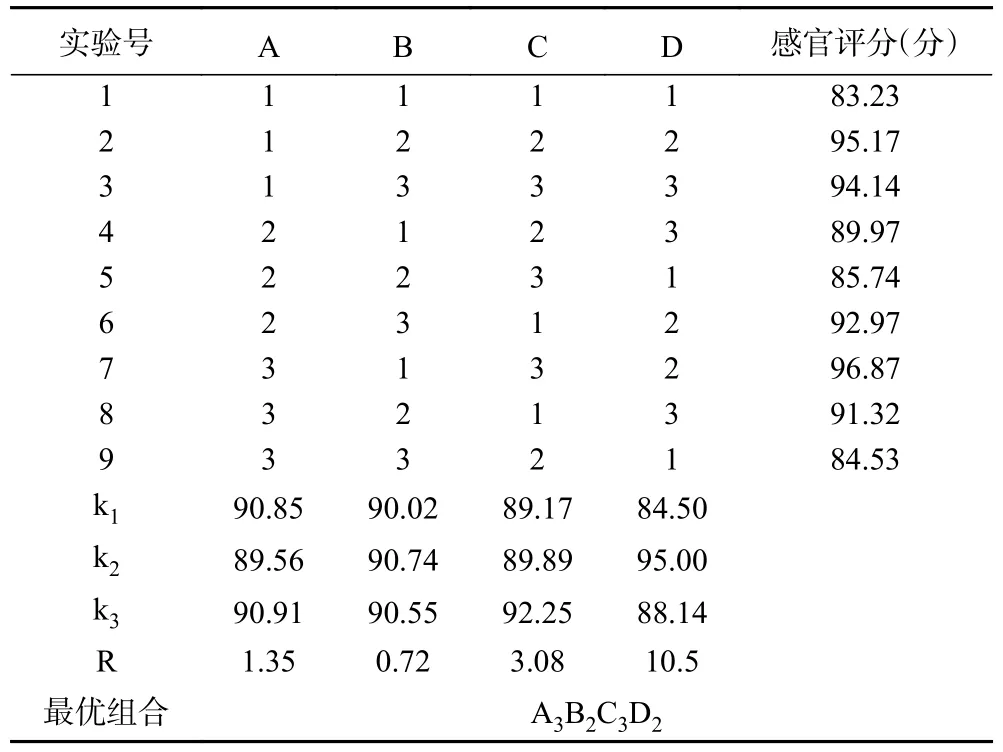

1.2.3 正交优化试验 在单因素实验的基础上,设计四因素三水平的正交试验优化高蛋白大豆制备纳豆的加工工艺,试验因素水平见表1。

表1 正交试验因素水平设计Table 1 Factors and levels for orthogonal tests

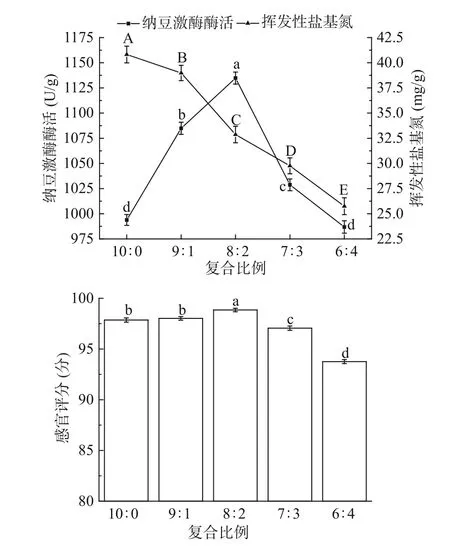

1.2.4 超甜玉米对纳豆品质的影响 将高蛋白大豆与超甜玉米按10:0、9:1、8:2、7:3、6:4的比例(质量比)进行原料混合发酵,研究超甜玉米添加量对高蛋白纳豆中纳豆激酶、挥发性盐基氮、感官品质及风味的影响。

1.2.5 纳豆激酶酶活的测定 参照文献[22]的方法进行。

1.2.6 挥发性盐基氮的测定 参照文献[23]的方法进行。

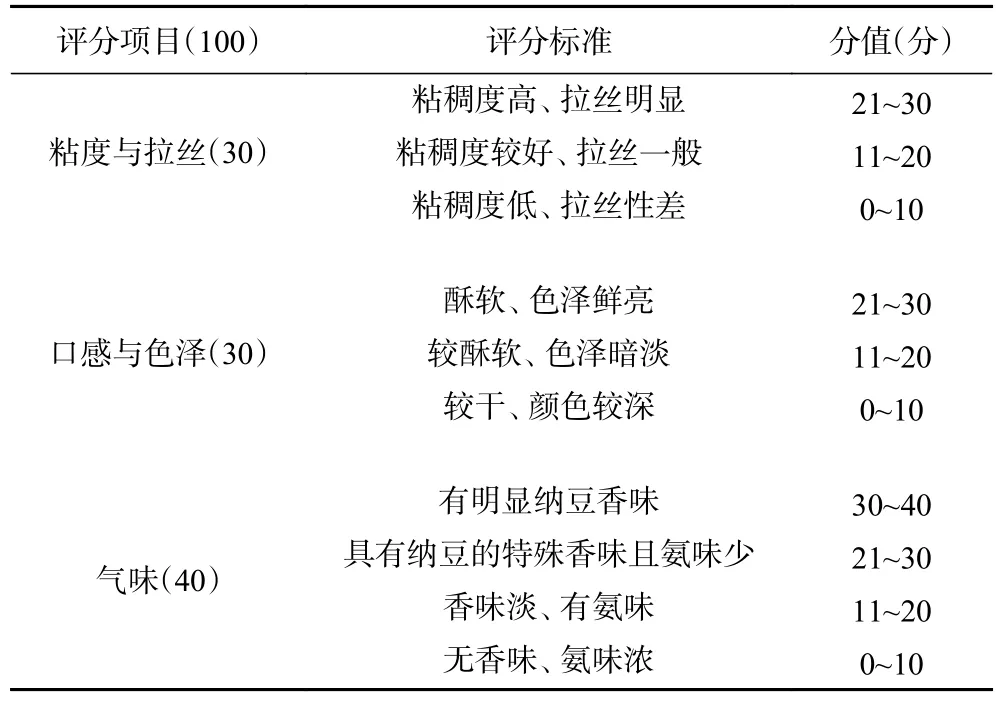

1.2.7 感官品质评价 邀请10名经过专业培训的人员对纳豆进行感官评分[11],具体感官评价标准见表2。

表2 感官评分标准Table 2 Sensory rating scale

1.2.8 风味特性测定

1.2.8.1 电子鼻PCA分析 分别称取高蛋白大豆与超甜玉米不同比例(10:0、9:1、8:2、7:3、6:4)的纳豆各2 g放置于顶空瓶内,瓶口处用保鲜膜密封,室温下放置一段时间。然后将进样针头插入顶空瓶中,使用电子鼻测定[24]。

1.2.8.2 电子舌分析 分别准确称取高蛋白大豆与超甜玉米不同比例(10:0、9:1、8:2、7:3、6:4)的风味纳豆各2 g,以1:8的料液比加入50 ℃的蒸馏水,然后对样品进行水浴加热,50 ℃水浴锅中水浴1 h,随后将样品取出,冷却至室温后,过滤,滤液于6000 r/min、8 ℃离心10 min,取上清液测定[25]。

1.2.8.3 GC-MS分析 称取3 g复合纳豆进行研磨,再加入6 mL蒸馏水,将其搅拌均匀。将处理好的样品置于10 mL顶空瓶中,放入50 ℃恒温水浴锅中保温20 min。柱型采用30 m×0.25 mm×0.25 μm的DB-5ms毛细管柱;柱温的设置为初温40 ℃,持续3 min,以5 ℃/min的速度升至150 ℃,再以10 ℃/min的速度升至250 ℃,持续10 min,然后以20 ℃/min的速度升至260 ℃,持续1 min;其中进样口的温度为250 ℃,进样方式采用不分流进样,载气He,流量为1.0 mL/min。离子源温度200 ℃,电离方式EI,电子能量70 eV,灯丝电流150 μA,扫描质量范围33~500 m/z[26]。

1.3 数据处理

每组试验均进行三次平行,试验数据通过Microsoft Excel及SPSS statistics 22.0分析,采用Origin 9.1软件进行作图。

2 结果与分析

2.1 高蛋白大豆发酵纳豆制备工艺的研究

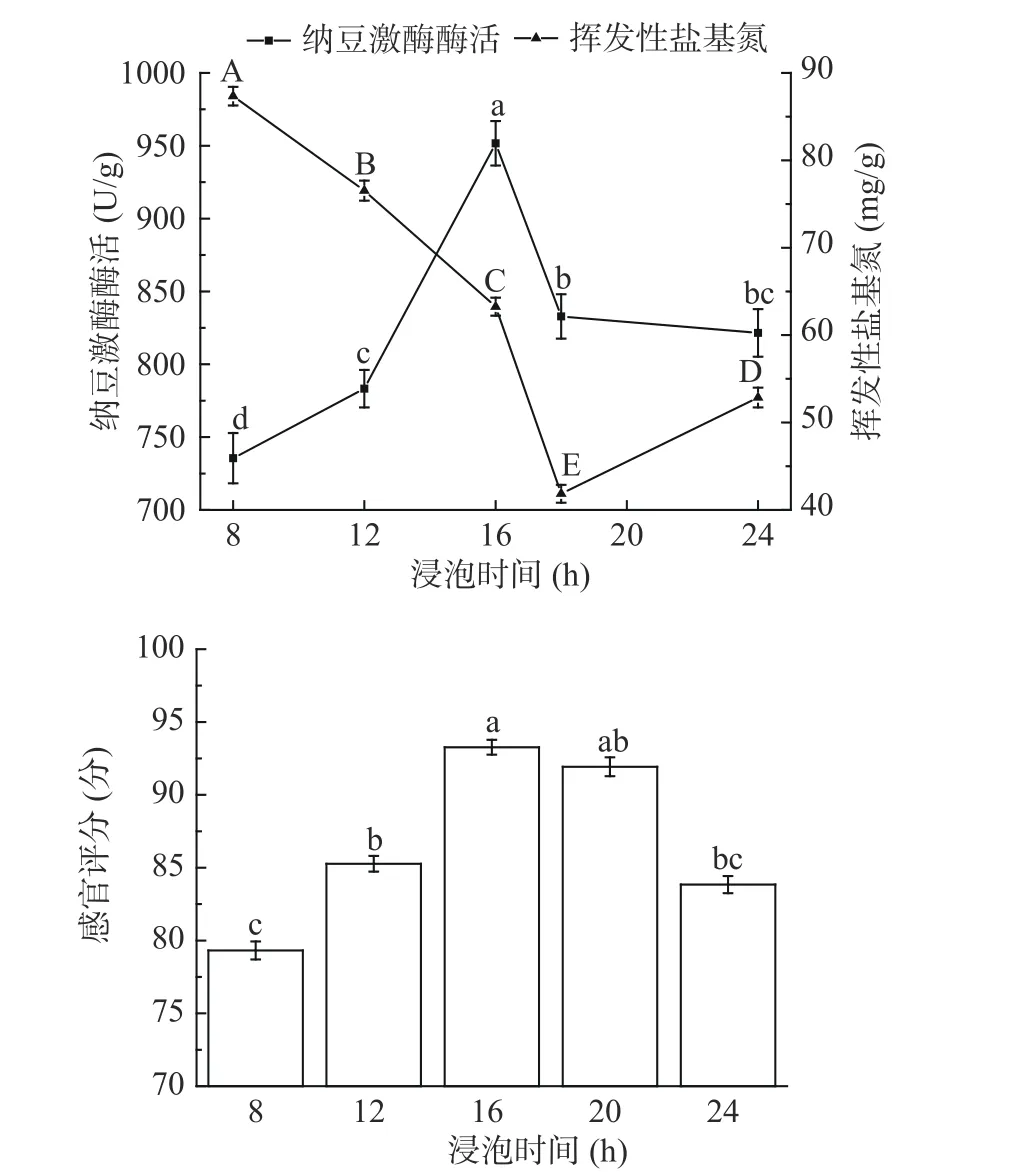

2.1.1 浸泡时间对高蛋白大豆发酵纳豆品质的影响

纳豆激酶是由纳豆芽孢杆菌分泌的相当重要的胞外酶,通过刺激细胞产生纤溶酶原的激活物以此激活纤溶酶分解纤维蛋白[27]。挥发性盐基氮指氨及胺类碱性含氮物质,能一定程度上反映纳豆的氨臭味大小[27]。

由图1可以看出,高蛋白大豆的浸泡时间对纳豆制取工艺的影响显著(P<0.05)。随着浸泡时间的延长,纳豆激酶酶活呈现出先上升后下降的趋势,当浸泡时间达到16 h时,纳豆激酶酶活达到最大值,之后酶活开始降低,同时纳豆的口感也逐渐变差,这是因为黄豆浸泡时间过长会使豆子内部营养物质流失[28],从而导致感官品质降低。而挥发性盐基氮的含量则随着浸泡时间的增长先降低后增加,即纳豆的风味会因为浸泡时间的过长或过短变差,因此高蛋白大豆制备纳豆的最佳浸泡时间为16 h。

图1 浸泡时间对高蛋白纳豆品质的影响Fig.1 Effect of soaking time on the quality of high protein natto

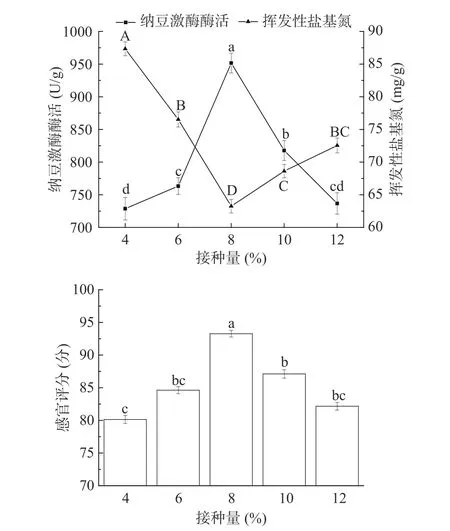

2.1.2 接种量对高蛋白大豆发酵纳豆品质的影响如图2所示,纳豆菌接种量对纳豆激酶酶活和挥发性盐基氮的影响显著(P<0.05)。纳豆激酶酶活随接种量的增加先上升再下降,当接种量为8%时,酶活达到最高值951.672 U/g,随后接种量继续增加,酶活开始不断降低。这是因为当接种量较低时,纳豆芽孢杆菌不能将纳豆充分发酵,但当接种量达到8%时,纳豆芽孢杆菌能最大程度的利用大豆中的营养物质,使其风味及营养达到最佳。而随着接种量的不断增加,由于营养物质的减少与其代谢产物的增加抑制了发酵过程,因此纳豆激酶的酶活降低[29];同时由于代谢产物的增加,挥发性盐基氮含量逐渐降低,纳豆氨味增加,接菌量8%时,达到最低63.25 mg/g,因此在接种量为8%时即可得到较好口感的高蛋白纳豆又能达到高营养的要求。

图2 接种量对高蛋白纳豆的品质影响Fig.2 Effect of inoculum on the quality of high protein natto

2.1.3 发酵时间对高蛋白大豆发酵纳豆品质的影响如图3,随着发酵时间的延长,纳豆激酶酶活迅速增长,当发酵时间达24 h时,纳豆激酶酶活达到最大961.763 U/g,之后,酶活随时间的增加缓慢降低。因为发酵时间较短,高蛋白大豆中的营养物质未完全释放,酶活较低,发酵时间过长,营养物质消耗殆尽,酶活因营养物质减少而降低[30]。因为发酵时间短则发酵不完全,大豆的营养物质不能被充分利用,使纳豆不酥软;继续延长发酵时间,就会散发更多的氨味影响风味,甚至可能感染空气中的其他杂菌,这样就会影响到纳豆营养物质的有效利用,所以酶活会逐渐下降。挥发性盐基氮含量随发酵时间的延长显著降低(P<0.05),发酵至24 h时达到最低42.86 mg/g,随后又升高,分析原因可能是纳豆的营养物质随着发酵时间的增加一直被消耗,同时不断产生氨味,且伴随着代谢产物的增加,挥发性盐基氮含量也在增加,这使得纳豆风味逐渐降低。发酵时间在22 h后,粘度拉丝程度明显增加,纳豆的气味逐渐达到可接受的程度。因此可以确定出制取高蛋白纳豆的最佳发酵时间为24 h。

图3 发酵时间对高蛋白纳豆的品质影响Fig.3 Effect of fermentation time on the quality of high protein natto

2.1.4 发酵温度对高蛋白大豆发酵纳豆品质的影响在浸泡时间16 h,接种量8%,发酵时间22 h的条件下,研究不同发酵温度(24、28、32、36、40 ℃)对高蛋白纳豆的纳豆激酶酶活和挥发性盐基氮的影响,如图4所示,高蛋白纳豆的纳豆激酶酶活呈显著上升的趋势(P<0.05),当发酵温度升高至32~40 ℃范围内,纳豆激酶酶活较高,差异不显著(P>0.05),36 ℃时酶活达最高值972.870 U/g。这是因为温度是影响微生物生长与代谢的重要因素[31],36 ℃时纳豆菌的代谢最旺盛,能更好地利用纳豆的营养物质,同时挥发性盐基氮的含量也显著降低(P<0.05),36 ℃时,挥发性盐基氮含量最低为56.86 mg/g,纳豆氨味较少,气味的刺激性逐渐降低,粘度拉丝效果最好,感官品质最好。

图4 发酵温度对高蛋白纳豆的品质影响Fig.4 Effect of fermentation temperature on the quality of high protein natto

2.1.5 正交试验 在单因素实验的基础上,以浸泡时间、接种量、发酵时间、发酵温度为自变量,以感官评分为指标设计四因素三水平正交试验。正交试验的结果与分析见表3。

表3 正交试验结果与分析Table 3 Results and analysis of orthogonal tests

如表3所示,根据试验结果的极差分析可知,各影响因素对复合纳豆的影响程度大小为D>C>A>B,即发酵温度(D)对纳豆感官品质的影响最大,其次是发酵时间(C)和接种量(B),最后是浸泡时间(A)。通过对k值的分析可知,高蛋白大豆发酵纳豆的最佳工艺为:A3B2C3D2,即浸泡时间20 h,接菌量8%,发酵时间26 h,发酵温度36 ℃,在此条件下进行3次验证试验,制得的纳豆感官评分97.85±0.21分。

2.2 超甜玉米对纳豆品质风味的影响研究

2.2.1 原料复合比例对纳豆品质的影响 从图5中可以看出,随着超甜玉米在高蛋白大豆中比例的提高,纳豆的纳豆激酶酶活和感官评分呈先上升后下降的趋势,当原料复合比例为8:2时,酶活最高达1134.76 U/g,感官评分最高达98.85分,挥发性盐基氮含量随着超甜玉米占比的增多呈现显著降低的趋势(P<0.05)。可能的原因是超甜玉米的含糖量高,复合发酵的过程中,超甜玉米的糖类物质与高蛋白大豆的蛋白质相互作用,生成更多的碳水化合物,减少了游离氨的产生,改善了纳豆风味;但随着超甜玉米的继续增加,玉米与大豆开始粘成一团,同时高蛋白大豆含量减少,纳豆的风味被超甜玉米稀释[32],因此高蛋白大豆与超甜玉米复合比例为8:2时,纳豆的品质最好。

图5 复合比例对纳豆品质的影响(高蛋白大豆:超甜玉米)Fig.5 Effect of compound ratio on quality of natto (high protein soybean:super sweet corn)

2.2.2 原料复合比例对纳豆风味的影响

2.2.2.1 电子鼻分析 电子鼻PCA分析法是对电子鼻数据进行降维处理,将主要特征提取出来后进行线性分析,并把主要的信息保留在几个不相关的主成分中[33]。PCA的累计贡献率越大,则越能反映出样品的信息,样品对应的坐标距离越远,则表示样品间的风味差异越大[34]。

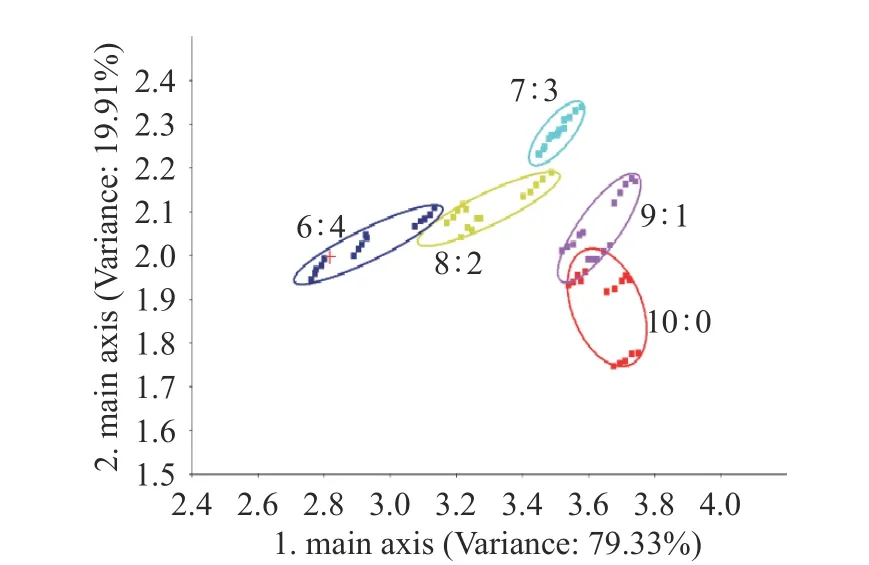

不同复合比例的纳豆PCA分析结果如图6所示,根据相关性矩阵模式:第一主成分贡献率为79.33%,两个主成分贡献率之和为99.24%,所以这两个成分能够表达样品的主要信息特征[35]。从图中可以看出五种不同复合比例的复合纳豆均可被电子鼻显著区分。这说明试验中复合纳豆原料复合比例的不同使得其具有不同的香气特征,并且电子鼻能根据不同香气特点将不同复合比例的复合纳豆有效区分开来。

图6 电子鼻PCA分析图Fig.6 PCA analysis diagram of the electronic nose

2.2.2.2 电子舌分析 电子舌采用了人工脂膜传感器技术,能客观的评价食品等样品的酸味、甜味、苦味、咸味、涩味、鲜味等味觉感官指标,还能分析出苦的回味、涩的回味以及鲜的回味等[36]。

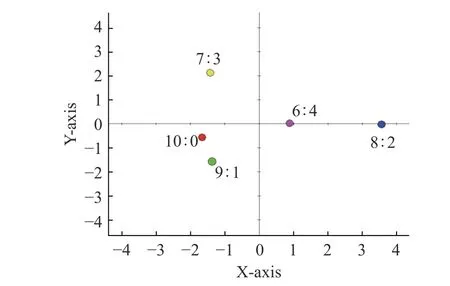

基于电子舌对不同复合原料比例的复合纳豆的PCA分析,结果如图7所示,第一主成分的贡献率为62.79%,第二主成分的贡献率为22.80%,总贡献率达到了85.59%,说明这两个主成分包含了样品的主要信息,因此可作为样本分析的两个主要成分。所有纳豆样品分布在三个不同象限内,而且距离较远,表明电子舌能够较好地区分不同复合原料比例的复合纳豆,说明对于纳豆的风味改善有着较好的效果。

图7 电子舌分析图Fig.7 Electronic tongue analysis diagram

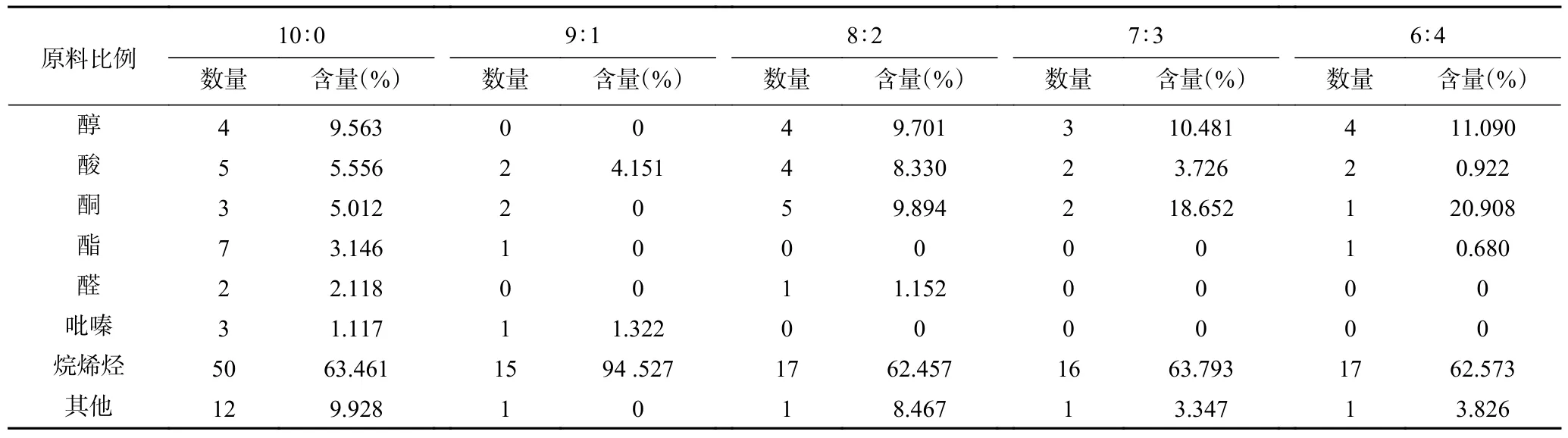

2.2.2.3 GC-MS分析 高蛋白大豆与超甜玉米比例为10:0、9:1、8:2、7:3、6:4的纳豆使用HS-SPMEGC-MS进行挥发性风味物质的测定。对于不同原料比例的复合纳豆挥发性风味物质成分分析的结果如表4所示。

高蛋白纳豆共检测出86种化合物,主要包括醇、酸、酮、酯、醛、烷烯烃等物质,其中烷烯烃的香气阈值比较高,气味活性越低,对纳豆的风味贡献也就越小。其中未添加超甜玉米的高蛋白纳豆检测出86种,原料比例9:1的复合纳豆检测出21种,原料比例8:2的复合纳豆检测出32种,原料比例7:3的复合纳豆检测出24种,原料比例6:4的复合纳豆检测出26种挥发性物质。从表4中可以看出挥发性化合物的数量及相对含量,纳豆中占比最多的为烷烯烃,而1-辛烯-3-醇是大豆风味产生的重要物质[36],具有干草香气,来源为酶催化氧化亚油酸和亚麻酸[37]。随着超甜玉米的添加,复合纳豆的风味物质发生变化,当高蛋白大豆与超甜玉米比例为8:2时,复合纳豆的风味物质最多,主要包括醇、酸、酮、醛、烷烯烃类,且与高蛋白纳豆相比,产生氨腥味的风味物质减少,如高蛋白纳豆中的吗啉(约占5.218%)等;产生的主要香气物质增多,如乙酸(约占4.284%)、2,3-丁二醇(约占4.310%)、1-辛烯-3醇(约占2.575%)等,而在高蛋白纳豆中1-辛烯-3醇(约占0.204%)含量少且不含乙酸、2,3-丁二醇。说明超甜玉米的添加量对复合纳豆的风味影响显著,改善了纳豆的风味,有效地降低了纳豆的氨腥味。

表4 超甜玉米不同比例复合纳豆中挥发性化合物的种类及相对含量Table 4 Types and relative content of volatile compounds in composite natto in different raw material ratios

3 结论

本研究首先利用高蛋白大豆发酵制备纳豆,再利用超甜玉米改善纳豆风味,提高人们的可接受度。在单因素实验的基础上设计正交试验优化高蛋白纳豆加工工艺,在此工艺条件下改变高蛋白大豆和超甜玉米复合比例改善风味,结果表明,取10 g高蛋白大豆,浸泡时间20 h,接种量8%,发酵时间26 h,发酵温度36 ℃的条件下制备的纳豆感官品质最好,在此工艺的基础上,高蛋白大豆和超甜玉米复合比例为8:2的条件下,纳豆的纳豆激酶酶活达到1134.76 U/g,挥发性盐基氮含量32.87 mg/g,纳豆的风味最好,感官品质最好,为高蛋白纳豆的加工工艺和纳豆风味的改善提供了理论依据。