微型TBM掘进状态及护盾压力监测试验系统研制

2023-03-12王雅文

王雅文

(盾构及掘进技术国家重点实验室,郑州 450001)

1 引言

随着我国经济快速持续发展,出现了大量深埋隧道工程,涉及铁路、公路、引水、采矿、国防等各个领域,如大瑞铁路高黎贡山隧道、川藏铁路色季拉山隧道、引汉济渭供水隧洞等工程,岩石硬度高达200 MPa,隧道埋深最大超过2 000 m,工程技术难度世界罕见[1-4]。随着埋深的增加,地应力也将逐步增加,开挖卸荷引发的动力灾害频发,造成大量的人员伤亡、机械损害、工期延误和重大经济损失,且动力灾害的危害性随着埋深和应力的增加而显著增大,锦屏隧洞岩爆造成7人死亡,上亿元的设备报废[5-7]。

目前,国内外研究隧道动力灾害的方式主要有室内岩石力学实验,数值模拟实验等方法。岩石力学实验只是针对岩石本身的力学特性进行研究,不能真实有效地反映TBM掘进动态边界条件。数值模拟隧道可对TBM施工边界条件进行模拟,但是受分析方法和计算内核的准确性制约,分析结果的可靠性较低。因此,针对深埋隧道施工有必要开展工程前TBM掘进物理实验。

目前,我国盾构及掘进技术国家重点实验室、北京工业大学、中南大学等单位都开发了针对刀具破岩研究的物理实验台,主要研究如何实现刀具高效破岩问题,而不能模拟TBM掘进状态[8-11]。因此,有必要研发一套能够模拟工程TBM掘进的物理实验设备,研究掘进过程中掘进参数对刀盘、撑靴、护盾应力的影响。本文主要针对实验用微型岩石掘进机设计相关技术进行详细介绍。

2 设备综述

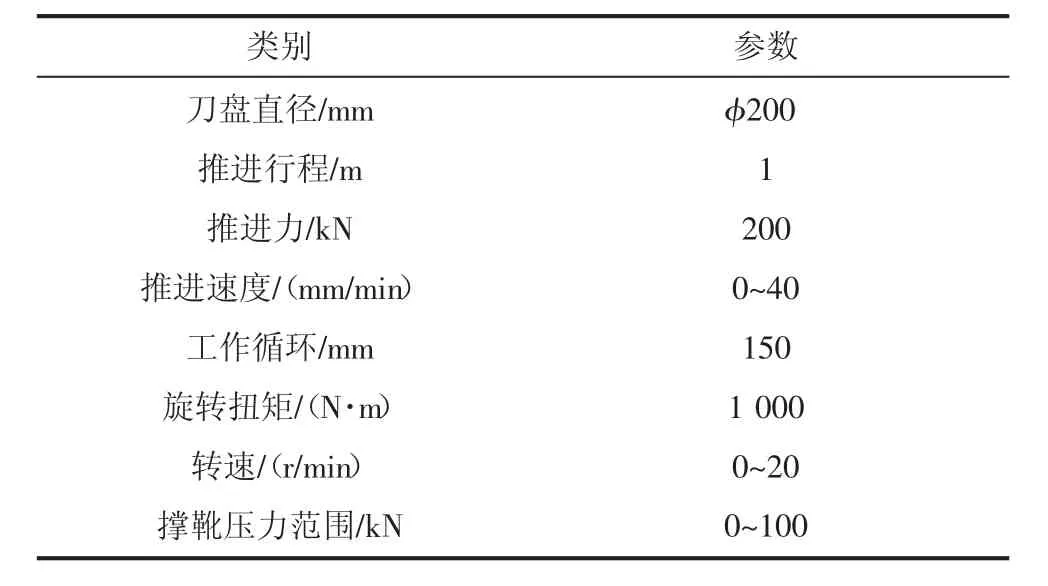

微型岩石掘进机包含刀盘系统、护盾系统、推进系统、水平支撑及撑靴、刀盘动力系统、岩渣处理装置、机架、计算机控制与数据采集系统等,用于室内模拟TBM开挖过程,监测刀盘推力、扭矩、转速、贯入度、护盾接触力、撑靴压力等因素对岩爆的影响。实验台主要参数见表1。

表1 实验台总体参数

3 试验台结构设计

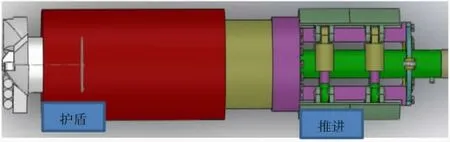

试验台结构部分主要由刀盘、护盾、二级推进油缸、旋转驱动、撑靴、减速机、后推进油缸等关键部件组成,如图1所示。

图1 微型岩石掘进机结构图

3.1 刀盘系统

刀盘设计开挖直径为200 mm,采用镶嵌硬质合金头或者碳化钨材料的刀具,对岩样进行切削代替滚刀滚动破岩。TBM刀盘结构采用三受力臂结构,硬质合金柱焊接在每根臂上,刀具轨迹如图2所示。采用三臂结构出渣非常方便,最大限度地避免了二次磨损。刀盘中间部位留有喷水孔(见图3)。刀盘采用模块化设计,为独立构件,与旋转轴连接采用螺纹,便于刀盘更换与维修。

3.2 护盾系统

护盾位于刀盘后面,为圆筒体结构,用于保护微型TBM内部设备及维持岩壁稳定,与刀盘一起向前移动,如图4所示。护盾通过一对圆锥滚子轴承安装在推进轴上。工作过程中,刀盘旋转切削岩层,切下的岩粉通过护盾下凹槽流出。为方便测试岩爆情况下护盾受到的冲击情况,在护盾内壁布置4个应力应变监测点。

图2 刀具轨迹图

图3 刀盘结构图

图4 护盾及推进系统结构图

3.3 推进系统

微型TBM实验台采用液压推进形式。推进油缸为圆柱空心油缸,油缸活塞环与护盾连接,缸体与水平支撑系统连接,如图4所示。系统推进力可以根据要求进行调整,目前结构推力配置最大可达20 t。

3.4 刀盘驱动旋转系统

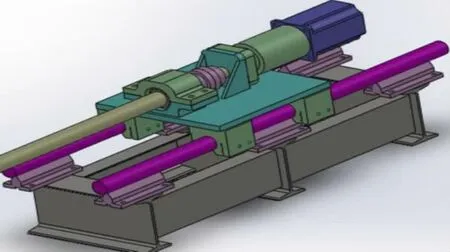

刀盘驱动旋转系统由伺服电机、减速机、旋转轴、轴承、联轴器、导向柱、机架、控制系统等组成。控制系统能够对电机的转速进行精确控制,对转速、扭矩可以实时监控与控制,如图5所示。

图5 实验台刀盘驱动系统

3.5 水平支撑、撑靴及后支撑

水平支撑由4根微型油缸组成,分为上下2组,每组2根油缸(见图4)。水平支撑将撑靴推压到隧洞岩壁上,为推进系统提供摩擦力。支撑力根据撑靴支撑面情况确定,初步按岩块可承压3 MPa计算。撑靴为左右水平对称布置,其外圆弧直径与开挖直径一致,撑靴板设置增加摩擦的环形突起。两个撑靴内侧布置多个应力应变监测点,以便监测掘进过程中撑靴应力应变状况实验台工作时,3个滚轮压在隧道壁上,TBM换步时后支撑起支撑TBM主梁的作用,采用固定式结构。

4 数据采集系统

微型岩石掘进机状态数据采集包含推进速度、推力、刀盘扭矩、刀盘转速和推进距离。刀盘驱动系统由伺服电机实现,伺服电机与驱动器、编码器组成精确可控的、闭环伺服系统。

微型岩石掘进机掘进过程中,上位机通过向驱动器发送设定的脉冲信号,驱动器控制电机的转速,同时编码器检测电机的转速作为反馈信号反馈到驱动器,驱动器将驱动电机的信号与编码器反馈的信号比较,来调整驱动电机的驱动电流,从而精确控制电机的转速和推进速度。

应力应变采集包含护盾应力应变采集和撑靴应力应变采集。应力应变测试采用电阻应变测试方法,将应变转换成电信号进行测试。将电阻应变片粘贴在被测构件(护盾和支撑盾内表面)表面,试验时,由于护盾受力发生变形,应变片随着护盾一起变形,应变片的阻值发生变化,通过电阻应变仪,可测试出应变片的阻值变化,并换算成应变值或输出与应变成正比的模拟电信号(电压或电流)。工作过程为:应变—阻值变化—电压(或电流)变化—放大—记录—数据处理。数据采集系统包括:INV1861A动态应变仪、应变片、INV3060A数据采集仪和计算机。测试时,将应变片贴附在护盾、撑靴表面。粘贴应变片时注意应变片阻值的检测、应变片定位。

5 结语

本文系统阐述了室内微型岩石掘进机各关键系统的结构空间组成,实现了与真实TBM掘进工作模式相近的掘进工艺,可以采集TBM推力、扭矩、转速、掘进速度和掘进距离等掘进状态指标。同时,应用了动态应力应变监测和传输技术,实现了护盾外围压力和撑靴压力实时动态监测功能,可开展高地应力各种复杂地质环境下TBM掘进性能测试、高地应力岩爆作用下TBM与围岩之间的力学响应和相似材料软岩大变形TBM开挖测试等工作,可为TBM实际掘进性能和卡机状态的评估提供充分的科学依据。