汽车用U形转子定子励磁发电机电磁特性分析

2023-03-12陶学恒史立伟刘楷文李林涛荆建宁

陶学恒,史立伟,刘楷文,李林涛,荆建宁

(山东理工大学 交通与车辆工程学院, 山东 淄博 255049)

近年来汽车电气化水平的提高对汽车发电机的性能要求越来越高,电励磁双凸极发电机(double salient electromagnetic generator,DSEG)作为一种新型无刷直流发电机,具有结构简单、调压容易等优点,适合应用于航空航天、汽车和风力发电领域,在汽车电源系统具有良好的应用前景[1-3]。传统DSEG为双凸极结构,定转子间的磁路长,导致磁链弱,电机的输出能力低[4]。为获得短磁路、减轻自身质量并提高电机可靠性,对传统DSEG的转子进行模块化研究具有重要意义。

目前国内外学者对分块转子电机做了大量研究,文献[5-6]提出了一种分块转子磁通切换电机,其转矩密度与同尺寸的SRM相近;文献[7-8]提出了分块转子数高于定子齿数的分块转子开关磁阻电机(switched reluctance machine,SRM),研究表明该电机具有更高的输出转矩能力和更低的铁损;文献[9]针对分块转子结构的磁通切换电机提出了一种用于分析电机静态特性的非线性变网络磁路建模方法,该方法考虑了转子磁导率模型和磁饱和问题;文献[10-11]将分块转子结构应用于SRM,推导了分块SRM定子和转子极数、尺寸和绕组匝数的设计规律;文献[12-13]基于传统12/8 SRM设计了一种带有辅助齿的分块转子SRM,辅助齿配合分块转子结构实现了短磁路的效果并减小了电机铁心损耗,提高了电机的输出转矩和效率;文献[14-15]研究表明奇数极分块转子结构电机无偶数次谐波,而偶数极分块转子电机的偶数次谐波无法抵消,故其磁链和感应电动势存在正负半周期波形不对称的问题;文献[16]针对偶数极分块转子发电机的感应电动势存在偶数次谐波问题,提出了在分块转子内增加气隙磁障的拓扑,削弱了感应电动势的偶数次谐波。

分析可得,目前分块转子结构的应用主要集中在磁通切换电机和开关磁阻电机上,且转子大都采用扇形分块的方式,在电励磁双凸极电机上的应用较少。本文在此基础上,将分块U形转子结构应用于电励磁双凸极电机,提出一种励磁方式为每极励磁的短磁路的U形转子定子励磁发电机(U-shaped rotor stator excitation generator,UR-SEG),详细介绍其拓扑结构与工作原理,研究UR-SEG的电磁特性,并对其感应电动势的谐波含量进行分析。

1 UR-SEG拓扑结构

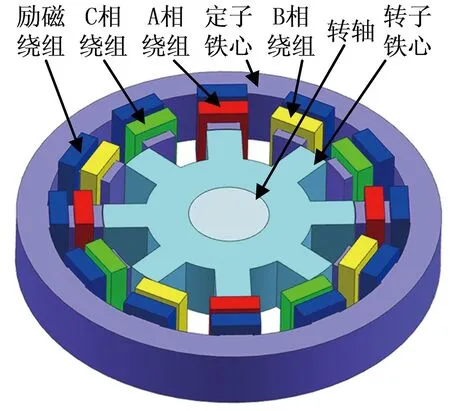

传统DSEG采用整体式转子结构,如图1(a)所示。该电机的磁路较长,损耗较大,相同的输出功率的条件下,电机的本体质量较大。另外,传统DSEG各相间影响较大,电机容错性能较低,电机可靠性差。本文以UR-SEG为研究对象,其结构如图1(b)所示。UR-SEG的定子采用传统双凸极电机的定子结构,定子上有12个相同的定子极;转子由8个U形转子块和一个铝制的转子架组成,每个U形转子块通过燕尾槽固定在转子架上。模块化U形转子结构不仅减小了转子部分的铁心质量,同时缩短了电机磁路。电机采用集中非叠绕组,电机的励磁绕组沿周向均匀分布,每个定子齿上部均布置一个励磁绕组线圈;电机电枢绕组布置在每个定子齿的下部,周向间隔90°的4个电枢线圈串联组成一相,三相绕组线圈按ABCABC的顺序周向排序,每相电枢绕组共包括4个绕组线圈,如图1(c)所示。UR-SEG的基本参数见表1。

(a)传统DSEG结构

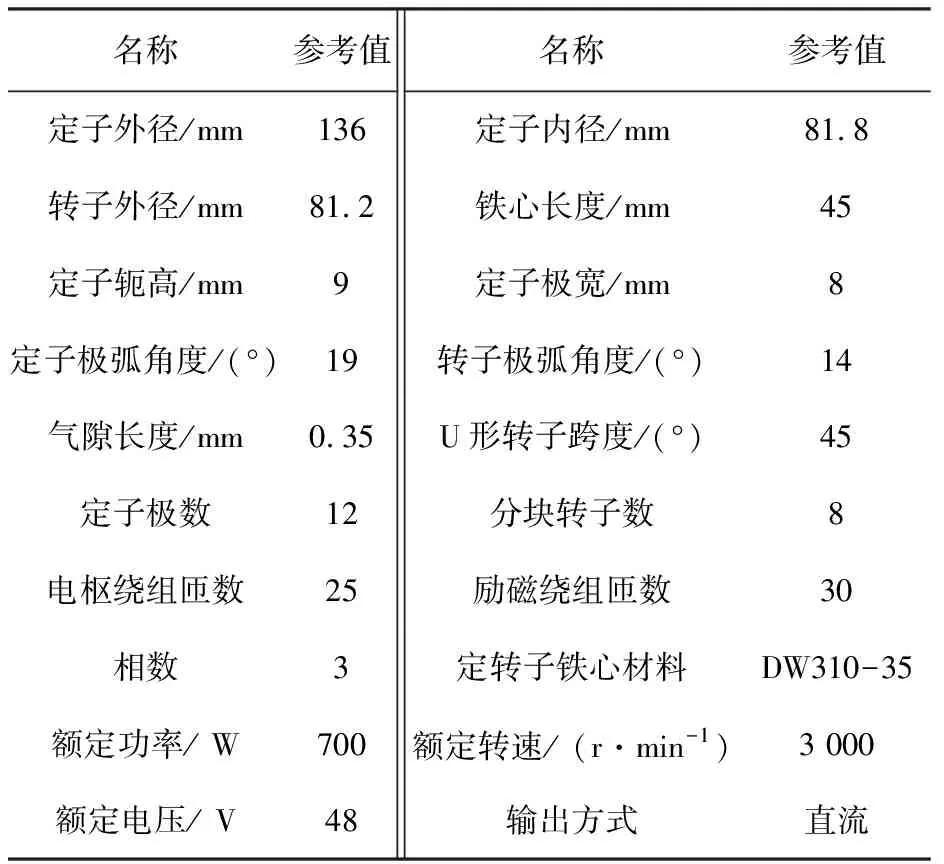

表1 UR-SEG的基本参数

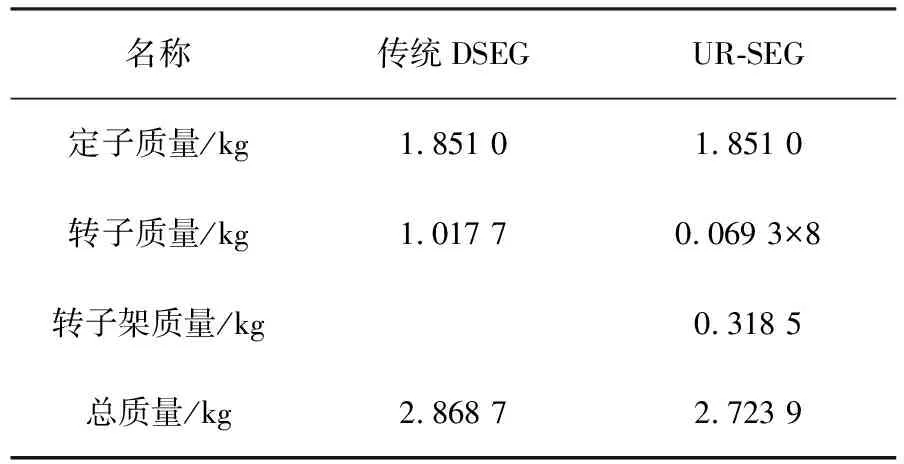

本文同时建立了同尺寸的传统DSEG的三维模型,通过有限元软件设定电机各部分的材料属性,进而测量出电机各部分的质量。表2为UR-SEG与传统DSEG各部分质量的对比,UR-SEG的U形转子结构较传统DSEG整体转子质量减小了14.23%。

表2 传统DSEG与UR-SEG各部分质量对比

2 UR-SEG的工作原理

UR-SEG与开关磁阻电机的工作原理类似,都是按照磁阻最小原理运行。当直流电源给UR-SEG的励磁绕组通入直流电时,励磁绕组产生主磁场,通过定子极、气隙、U形转子形成闭合回路,电机内部磁场随着转子位置角的变化而变化,相磁链将发生周期性变化,进而在各相电枢绕组内产生感应电动势。当外电路输出端接入负载后,在原动机驱动转矩的作用下,电机磁场能量发生变化,并不断地向负载输送电能。

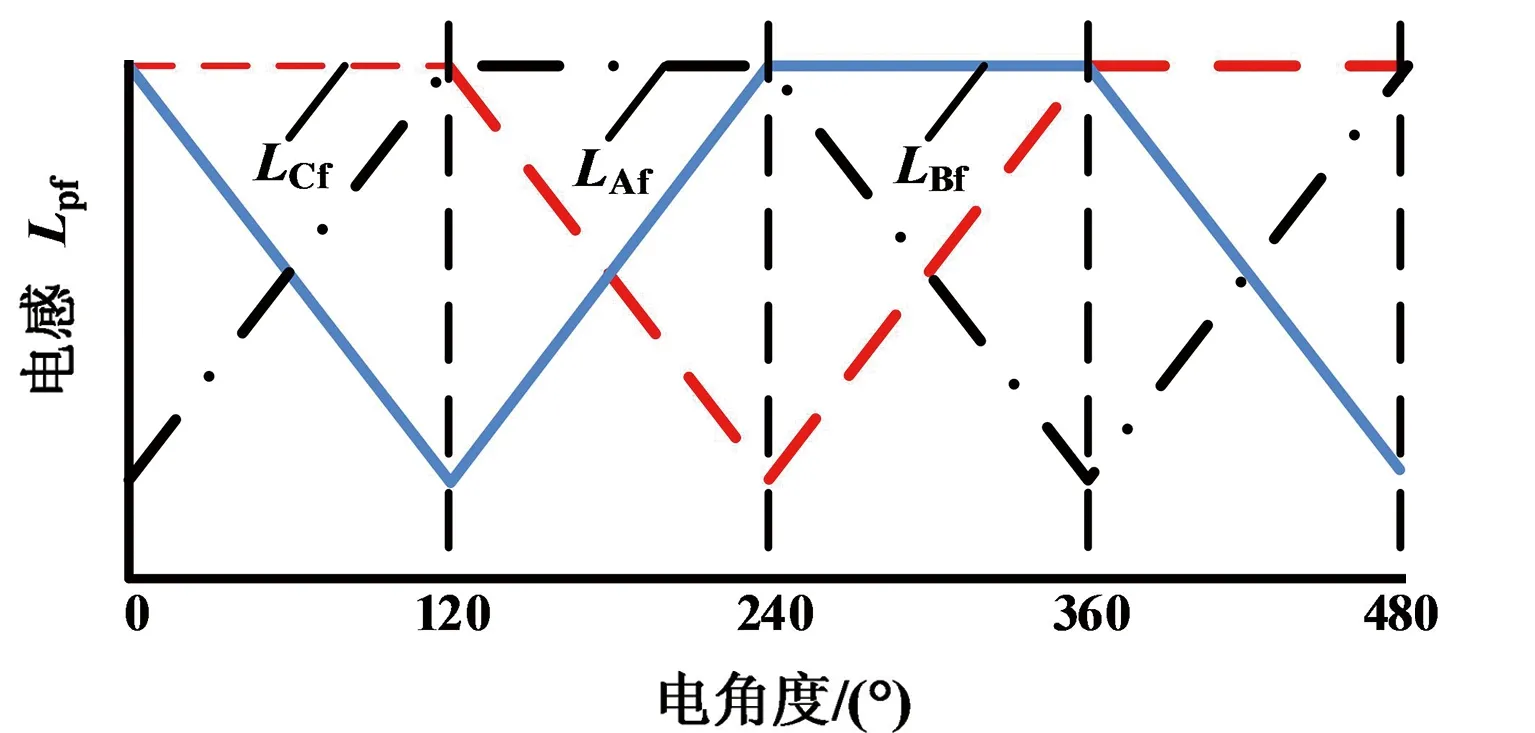

图2为理想条件下UR-SEG工作时三相电感变化曲线,图中LAf、LBf和LCf分别为三相电枢绕组与励磁绕组间的互感。在转子极滑入和滑出定子极的过程中,一个周期内的电感变化趋势可平均分成3段。根据磁场储能原理,忽略电机漏磁、损耗等因素,电机相绕组中产生的相感应电动势和在转子上产生的电磁转矩表达式为[4]:

图2 UR-SEG理想电感曲线

(1)

(2)

式中:if表示励磁电流;iA表示A相绕组电流;θ为转子位置角;ω为转子旋转的角速度。由式(1)和式(2)可知,通过改变励磁电流可以直接调节UR-SEG的输出。

3 UR-SEG电磁特性分析

3.1 空载发电仿真分析

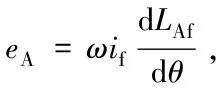

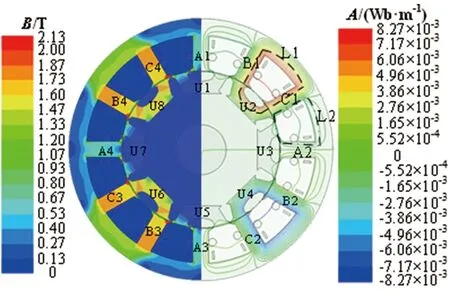

根据表1 UR-SEG的基本参数建立电机有限元仿真模型,设定励磁电流为8 A,转速为3 000 r/min,对电机进行空载发电仿真。图3为UR-SEG在不同转子位置的磁力线等势图与磁密场图。图3(a)为UR-SEG的U形转子与定子齿对齐位置时的场图,以B1齿主磁路为例,B1齿上的励磁绕组产生的磁通经过气隙、U形转子、C1定子齿后,与C1定子齿上的励磁绕组产生的磁通叠加,共同经过定子轭部形成磁路L1。另外,还有极少部分漏磁通经相邻的U形转子、较长的气隙、A2齿以及定子轭部构成闭合回路L2。

(a)对齐位置

图3(b)为UR-SEG的定子极与U形转子块处于非对齐位置时的场图,此时主磁路由两条并联的磁路组成。以A2齿所在主磁路为例,C1齿上的励磁绕组产生的磁通经气隙、U2转子块进入A2齿,B2齿上的磁通经U3转子块到达A2齿上,两路磁通均经过A2齿和定子轭部形成闭合回路。其中,A2齿作为主磁路的干路,A2齿部位的磁力线比其他部位要密集一些,磁感应强度相差约0.3 T。由于电机定子齿上部布置有励磁绕组,故同一定子齿的上半段磁感应强度要较下半段大;定子齿以及U形转子的转子齿两侧均布置有极靴,在定转子极处于半对齐位置时,极靴部位磁密较大。

通过对相同尺寸的传统DSEG仿真,得到传统DESG在不同转子位置的磁力线图与磁密场图,如图4所示。以A 相定子齿轴线与转子极轴线重合时为例,主磁通从A1 齿经过气隙、转子极、转子轭、A2 齿、定子轭形成主磁通路径L1。与图3(a)UR-SEG定子齿与U形转子对齐位置时的磁路相比,UR-SEG的磁路明显缩短。

图4 传统DSEG磁力线及磁密场图

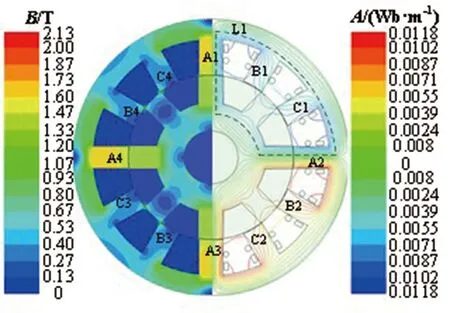

图5(a)为相磁链随转子位置变化和励磁电流的波形曲线。在一个电周期内,相磁链上升区和下降区的斜率相等,整个磁链波形近似于一个倒等腰三角形波。相磁链幅值随着励磁电流的增加而增加,当励磁电流增加至9 A时,磁链幅值增加变慢,此时电机内部磁场接近饱和。因此,磁链与转子位置角和励磁电流呈非线性关系,在电机磁场未饱和时,通过调节励磁电流可以调节发电机的输出电压,并保持输出电压稳定。

图5(b)为UR-SEG空载特性曲线,当励磁电流小于13 A时,电机内部磁场未饱和,输出电压随励磁电流的增加而线性增大;当励磁电流大于13 A时,电机内部磁场已深度饱和,磁通变化率变小使得电机输出电压略有减小。

(a)不同励磁电流下磁链波形

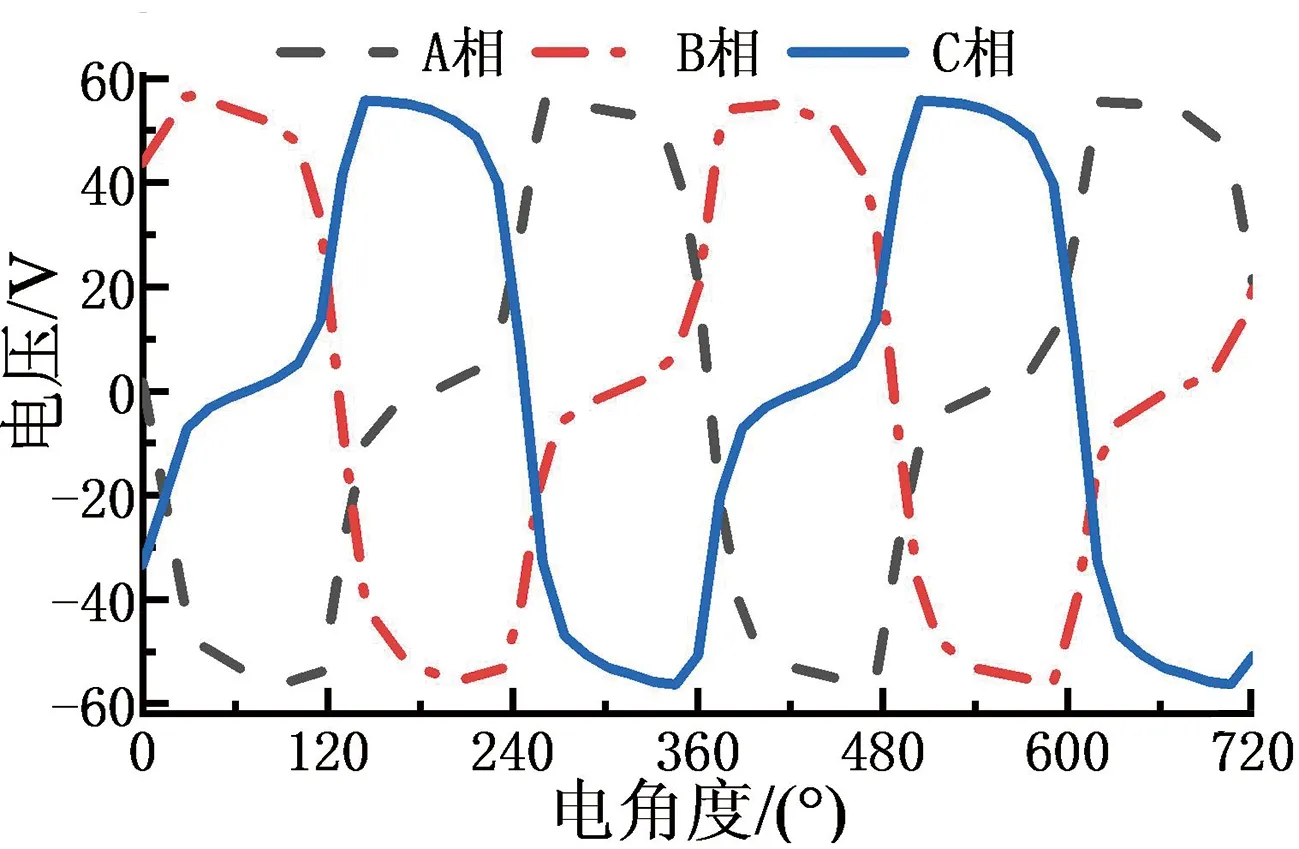

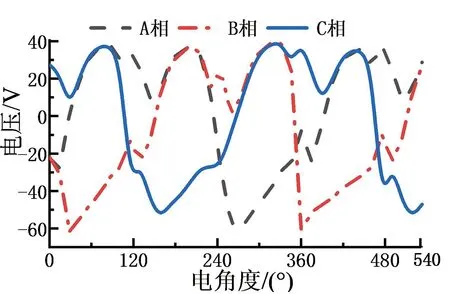

图6为励磁电流为8 A时传统DSEG和UR-SEG的各相电动势波形。图6(a)为传统DSEG电动势波形,各相电势波形为斜梯状,且波形峰值左右两侧不对称。图6(b)为UR-SEG电动势波形,其波形在峰值处较平缓且左右对称,与前者的斜梯状波形不同,表明UR-SEG的感应电动势波形更近似正弦波,具有更好的发电效果。

(a)传统DSEG感应电动势

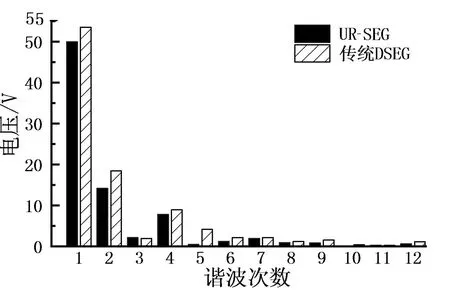

对于发电机来说,谐波电动势会使电动势波形变坏,影响发电质量;还会使定子绕组、磁通回路以及铁心中的附加损耗增加,发电效率降低,电机温升增高。电励磁双凸极发电机定转子均为凸极结构,使得其内部磁场复杂且非线性,故其产生的感应电动势中不可避免地存在谐波,谐波含量过高会严重影响感应电动势波形的正弦度。为了对比两种电机的感应电动势谐波分布,将励磁电流为8 A时两种电机空载感应电势波形进行了傅立叶分解,得到两种波形的各次谐波值,如图7所示。UR-SEG的感应电动势基波幅值为49.97 V,传统DSEG的为53.54 V,UR-SEG的基波幅值略低于后者;而UR-SEG的2次、4次、5次谐波分别较传统DSEG降低4.32、1.15、3.69 V,故UR-SEG的感应电动势中的谐波含量较少。

图7 传统DSEG和UR-SEG空载感应电势谐波对比

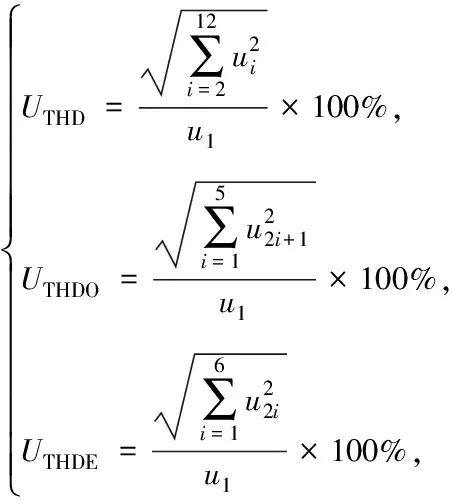

为准确比较两种电机的空载感应电势波形正弦度,本文选取了两种电机感应电动势的前12次谐波进行谐波失真计算,通过式(3)可以分别计算电机感应电动势的总谐波失真(UTHD)、奇次谐波含量(UTHDO)与偶次谐波含量(UTHDE)。

(3)

式中:i为谐波次数;ui为电动势第i次谐波值。

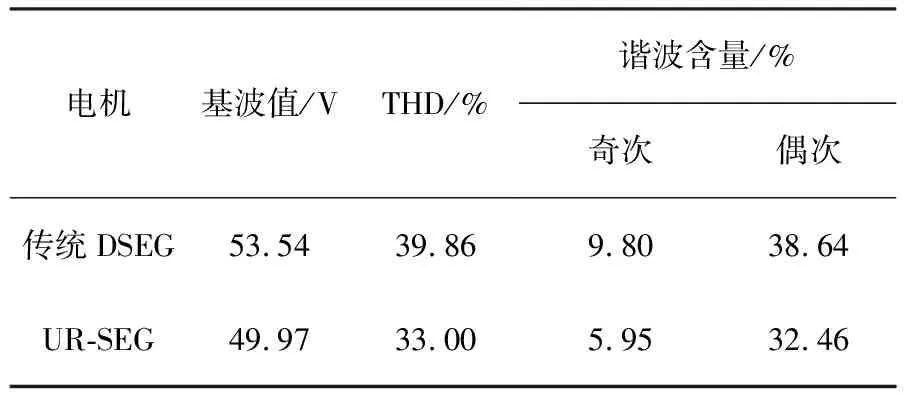

根据式(3)计算出的两种电机电动势的各谐波含量见表3。其中传统DSEG的电动势中奇次谐波含量为9.80%,偶次谐波含量为38.64%,总谐波失真为39.86%;UR-SEG的电动势奇次谐波含量为5.95%,偶次谐波含量为32.46%,总谐波失真为33.00%。与传统DESG相比,UR-SEG的奇次谐波含量降低了3.85%,偶次谐波含量降低了6.18%,总谐波失真下降了6.86%。从上述计算数据可以看出,UR-SEG的电动势正弦度更高,各种谐波含量更低,有效地降低了谐波在发电系统中的损耗,提高了发电质量。

表3 传统DSEG和UR-SEG空载感应电势谐波含量

3.2 负载发电仿真分析

图8为相同尺寸的两种电机在励磁电流为13 A,转速为3 000 r/min,均接入5 Ω负载时各相电动势波形对比。图8(a)为传统DSEG三相感应电动势波形,受电枢反应和换相重叠的影响,各相电动势波形均发生很大程度的畸变,波形在正向幅值处出现下凹,在负向幅值处向下凸出,导致波形正向幅值小于负向幅值,波形上下也不对称,影响了波形的正弦度。图8(b)为UR-SEG负载感应电动势波形,与空载感应电势图6(b)相比,负载时三相电动势波形总体上呈正弦状,波形正负峰值基本相等,各相相位差为120°。图中各相电动势波形在过零点时波形波动较大是由于该相定子极上的磁通较大,磁通大小会随着转子位置的变化发生轻微的变化,导致该相电枢绕组感应出数值较小的电动势。可以看出,UR-SEG在负载时相感应电动势波形正弦度更高,发电质量更好。

(a)传统DSEG负载感应电动势

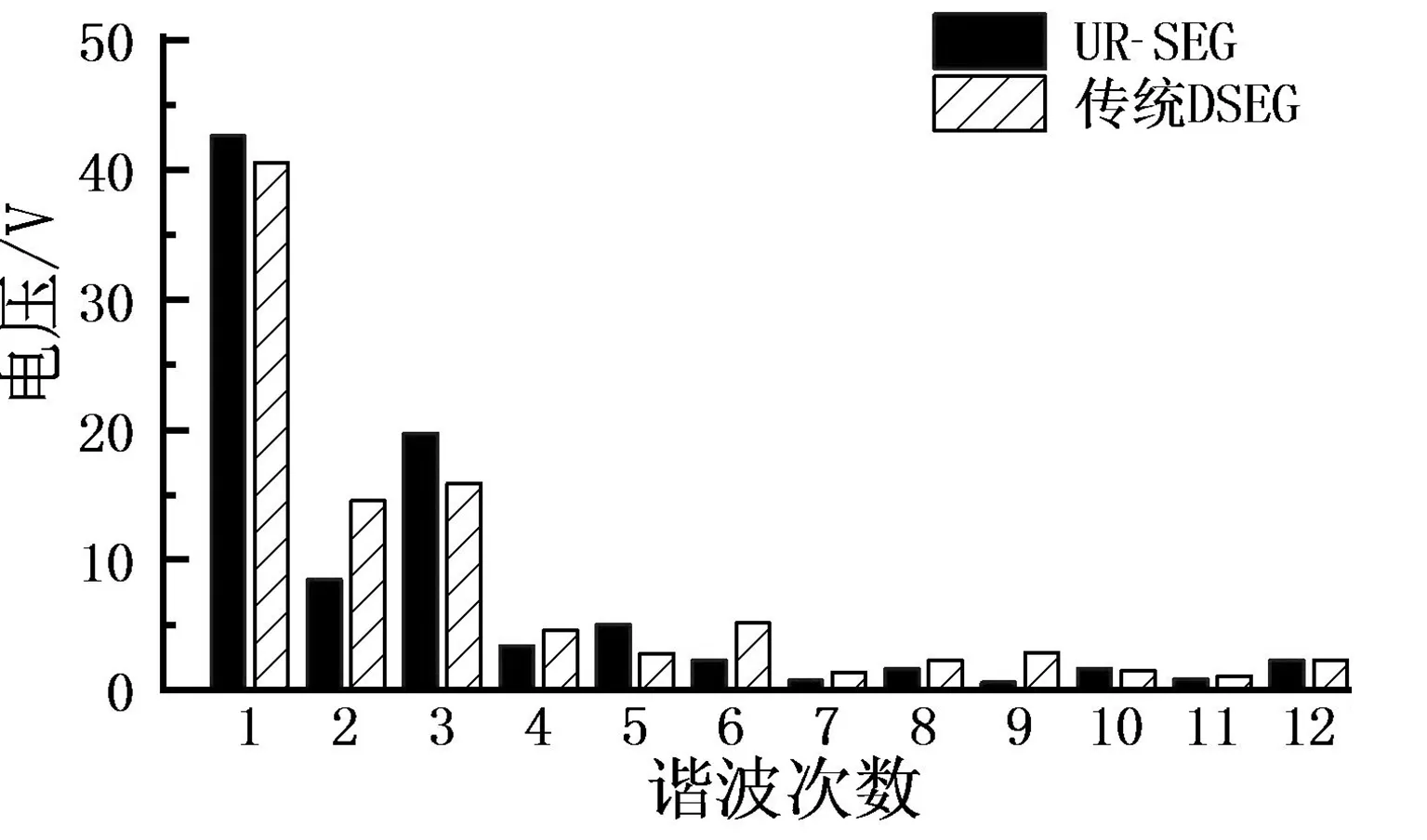

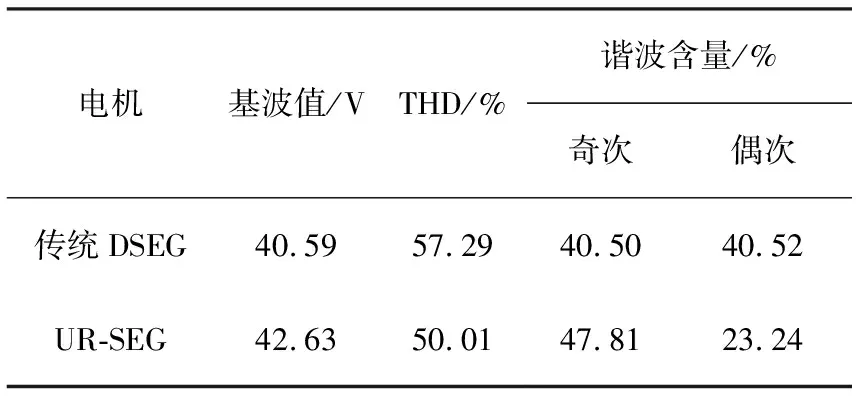

为了准确对比两种电机负载时感应电动势的畸变情况,对两种电机负载工况下的感应电动势进行了谐波分析。图9为UR-SEG与传统DSEG负载感应电势的前12次谐波对比,其中UR-SEG的基波幅值为42.63 V,而传统DSEG的基波幅值仅为40.59 V,UR-SEG基波幅值要大于传统DSEG;另外,UR-SEG的各偶次谐波值均低于传统DSEG,其中2次谐波降低6.06 V,4次谐波降低1.20 V,6次谐波降低2.86 V。

图9 UR-SEG与传统DSEG负载感应电势谐波对比

根据式(3)计算得两种电机负载感应电势的总谐波失真、奇次谐波含量与偶次谐波含量见表4。由于UR-SEG的3次和5次谐波高于传统DSEG,其奇次谐波含量为47.81%,而传统DSEG的为40.50%,故其奇次谐波含量较传统DSEG高7.31%;UR-SEG的为23.24%,传统DSEG的为40.52%,故前者偶次谐波含量下降17.28%;总谐波失真下降7.28%。可以看出,UR-SEG的感应电动势中偶次谐波的含量极大降低,总谐波含量更少,发电效率较高,发电质量更好。

表4 传统DSEG和UR-SEG负载感应电势谐波含量

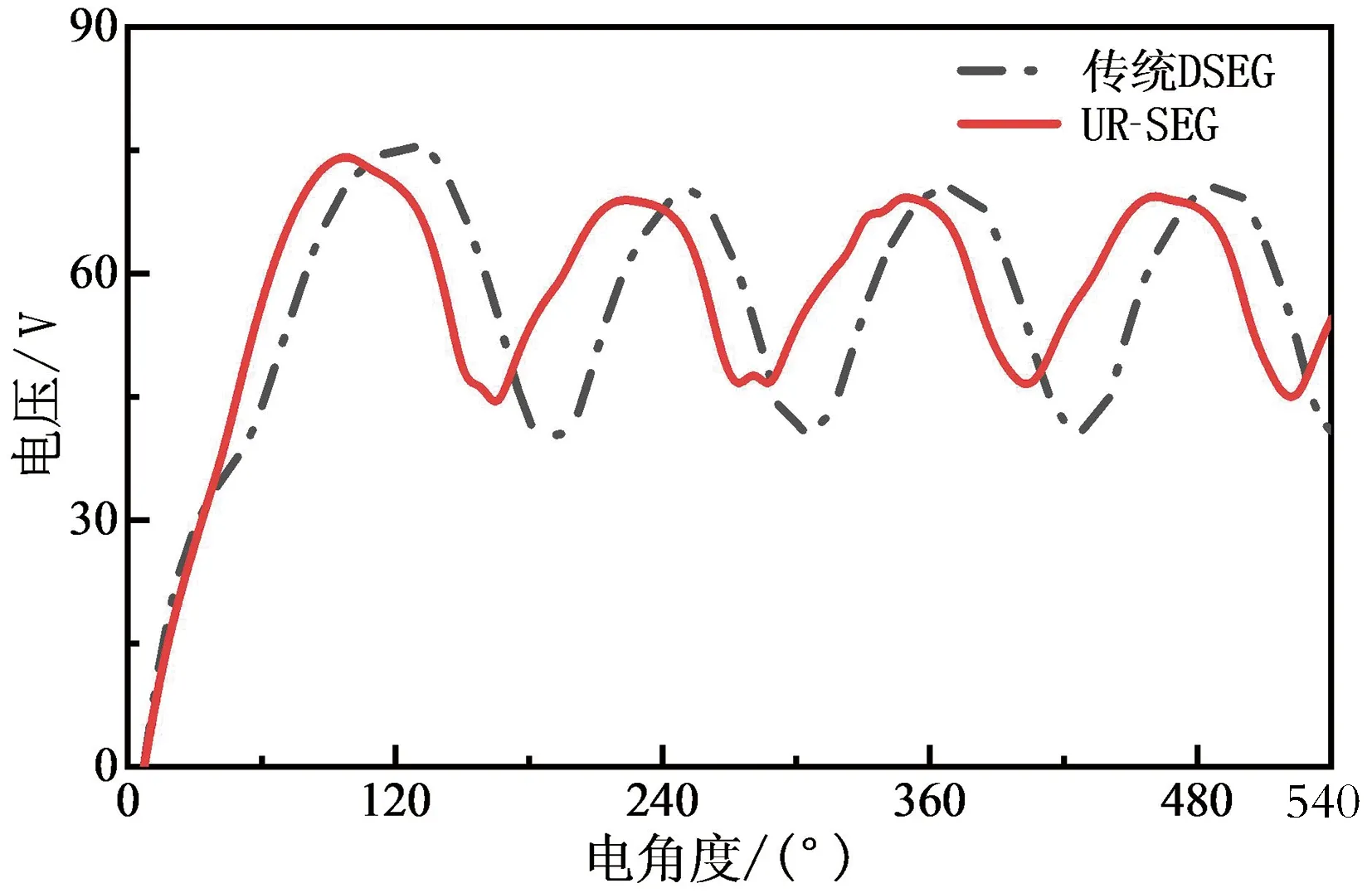

为了准确对比两种电机负载时的发电效果,对两种电机在励磁电流为13 A、转速为3 000 r/min接入5 Ω负载时的输出进行了仿真,结果如图10所示。可以看出,UR-SEG输出波形的波动要小于传统DSEG,其中传统DSEG输出电压均值为56.44 V,脉动率为54.28%;UR-SEG输出电压均值为59.33 V,脉动率为42.05%。UR-SEG各相感应电动势的总谐波失真小,输出电压均值较前者增加2.89 V,脉动率下降12.23%,故其发电质量要优于传统DSEG。

图10 UR-SEG与传统DSEG输出电压波形对比

4 结论

本文提出了具有 U形转子结构的定子励磁双凸极发电机,介绍了发电机的结构与工作原理,并对发电机的电磁特性进行了分析与验证,得出了以下结论:

1)与传统DSEG相比,UR-SEG的分块U形转子结构缩短了磁路,电机转子质量减小了14.23%。

2)与传统DSEG相比,三相UR-SEG在空载时感应电动势波形总谐波畸变率下降6.86%,负载时下降7.28%,该电机电动势波形正弦度更高,总谐波含量更少,整流电路自身的损耗降低,发电效率较高,发电质量较好。