西安脉冲堆失水事故缓解措施分析评价

2023-03-11田晓艳李华琪苏春磊康小亚李伟通

田晓艳,陈 森,李 达,李华琪,苏春磊,康小亚,朱 磊,李伟通

(西北核技术研究所,西安710024)

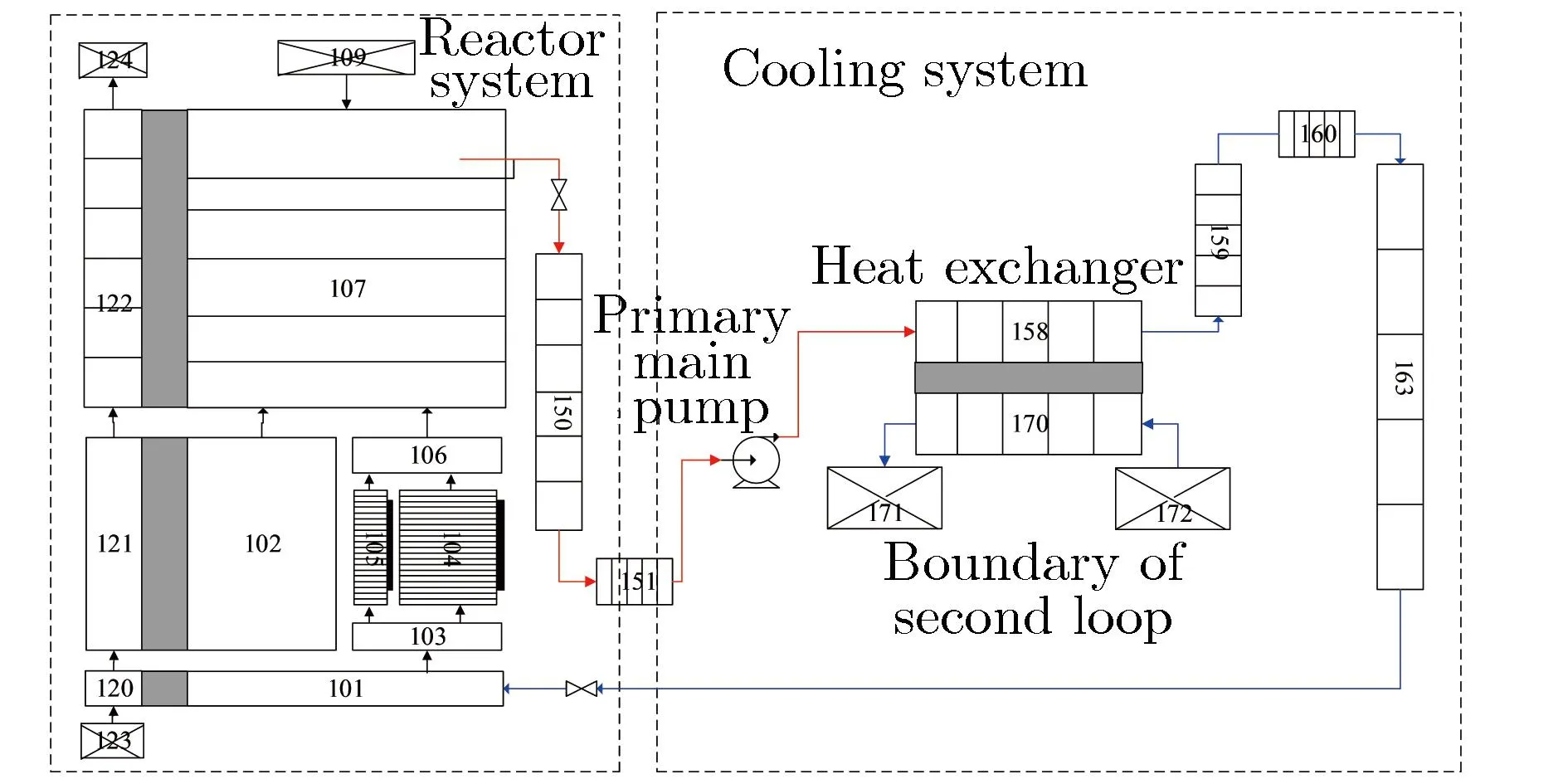

西安脉冲堆( Xi’an Pulsed Reactor,XAPR)是一座池式TRIGA型研究堆,图1为XAPR系统示意图。XAPR采用铀氢锆燃料,该燃料具有较大的瞬态负温度反馈系数。XAPR具备稳态和脉冲2种运行模式,运行时堆芯依靠堆池内自然循环进行冷却,堆池内的热量通过一回路换热器传递给二回路冷却水,最终通过冷却塔排向大气热阱。XAPR稳态运行功率为2 MW,脉冲运行功率为4 300 MW,稳态自然循环流量约为12.13 kg·s-1。由于XAPR稳态运行功率较低,固有安全性较高,所以未专设安全级应急堆芯冷却系统。随着脉冲堆运行时间的延长,逐渐出现管道设备老化及测量控制装置故障率增加等问题,XAPR发生事故的可能性逐渐增加,然而以往对XAPR安全问题的研究主要集中在设计基准事故进程和现象模拟分析[1-5],事故后应急缓解方面的理论研究和实践经验累积均较少,对事故所采取应急缓解措施的有效性和合理性评估不足,为此有必要通过数值模拟方法对XAPR事故后的应急缓解措施有效性进行评价分析。

图1 西安脉冲堆系统示意图

目前,XAPR可采用的应急缓解措施主要为应急补水和应急排水,其中,堆芯应急补水再淹没是预防堆芯熔毁的一项关键措施[6]。此外,由于XAPR为池式研究堆,特定事故工况下也可通过堆池排水使堆芯建立空气自然循环进行堆芯冷却。针对XAPR事故进程和事故现象的研究结果表明,大破口失水事故下堆芯冷却水迅速流失,导致传热急剧恶化,对安全的影响最大。

最新版本的RELAP5系统分析程序具备2维燃料导热模型及底部骤冷模型等再淹没模型[7-11],本文采用RELAP5系统程序建立了详细的XAPR系统模型,模拟了典型破口位置处大破口失水事故工况下应急补水再淹没和应急排水过程中的热工水力参数响应,同时分析了影响应急补水再淹没瞬态过程的主要因素,可为XAPR事故缓解措施方案的制定和评价提供参考。

1 XAPR建模及验证

XAPR堆芯通过池水自然循环进行冷却,燃料产生的热量经一、二回路冷却水系统及冷却塔最终排向环境大气。图2为XAPR系统控制体划分图。

图2 XAPR系统控制体划分图

堆芯分为平均通道部件104和热通道部件105,部件轴向划分为22个控制体,其中,燃料活性区为20个控制体,上下反射层各为1个控制体。活性区燃料棒控制体编号和水力部件104和105编号一致,轴向均分为20个控制体,径向划分为10个控制体。冷却剂从堆芯下封头101进入堆池,一部分参与堆芯自然循环从下腔室103流入,然后从上腔室106流出,另一部分冷却剂通过堆芯旁路水力部件102进入堆池上方管道部件107。堆池上方与大气边界时间相关控制体109相连。控制体120~124为堆池混凝土外部空气边界,150~163为一回路管道部件,170~172为简化二回路边界。时间相关控制体113用于模拟失水事故工况下的常压大气边界条件,时间相关控制体114则用于模拟再淹没补水边界条件。其中,再淹没补水过程模拟采用2维热构件导热模型,且对不同轴向位置的网格进行再划分,尤其对骤冷前沿附件的热构件网格进行加倍处理,以便更加准确地计算再淹没过程中的燃料温度分布。

对XAPR模型进行稳态调试后,2 MW稳态工况下RELAP5计算值与运行测量值如表1所列。由表1可知,模型计算结果与运行测量值最大相对偏差为8.7%。这是因为脉冲堆实际运行时,热量通过堆池顶部和底部以及混凝土构筑物导出的热量较难准确模拟,且脉冲堆运行参数测量值也存在一定偏差,所以认为计算误差可以接受,所建立的西安脉冲堆模型是合理的。

2 大破口全失水事故缓解措施效果分析

通过XAPR事故进程模拟分析发现,后果最严重的事故是失水事故。根据破口位置和破口尺寸的不同,失水事故又可分为全失水事故和部分失水事故及大破口事故和小破口事故。其中,全失水事故是指当破口位置低于堆芯下栅板时,失水导致堆芯全部裸露;部分失水事故是指当破口位于堆芯活性区时,失水导致堆芯部分裸露。不同的失水事故引起的堆芯冷却剂和燃料的热力学响应均存在差异,也将直接影响应急缓解措施的瞬态过程及冷却效果。因此,本文针对XAPR典型失水事故工况开展了事故后应急缓解措施分析,为XAPR失水事故提供更具有针对性和有效性的应急缓解方案。

2.1 全失水紧急停堆事故补水再淹没特性

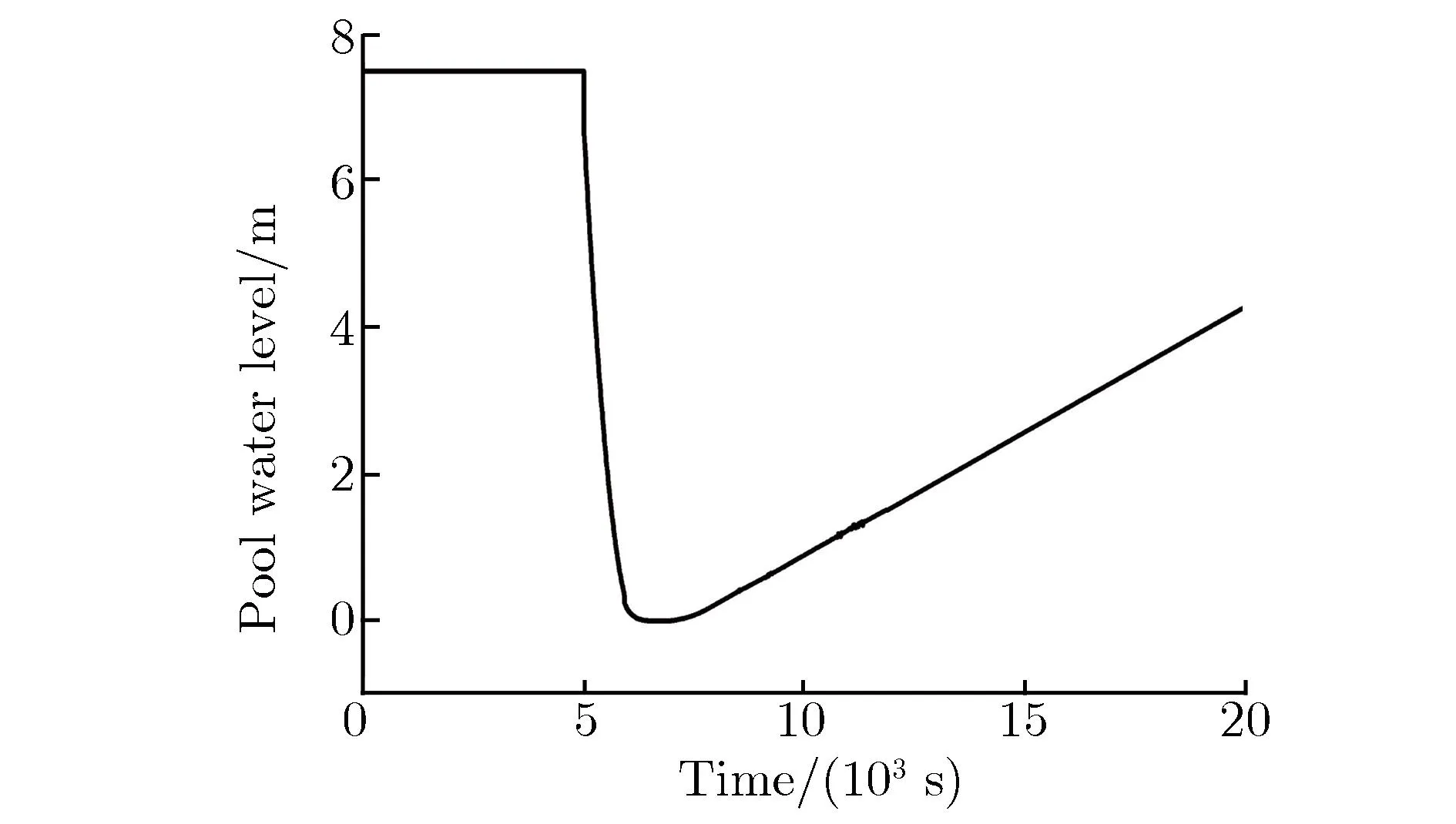

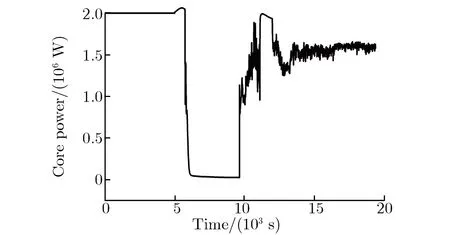

当破口位于堆芯下栅板下方时,堆池失水事故可发展为全失水事故,导致堆芯全部裸露后采取应急补水措施。为分析失水事故后的补水再淹没特性,在RELAP5模型堆池底部101控制体入口端连接一个触发阀207(trapvlv)模拟破口,时间相关控制体113为破口外部环境边界条件。当触发阀207打开时,池水依靠重力自动流出。同时在101控制体入口端连接一个时间相关接管208,用来控制应急补水系统的启动,时间相关控制体114为应急补水边界条件。当接管208被触发打开时,应急冷却水通过其流入堆水池。模拟时假设脉冲堆稳态运行5 000 s后,堆池底部发生破口尺寸为100 mm的大破口失水事故,当堆池水位达到低水位7.2 m时,触发反应堆停堆。当水位到达堆池底部时(6 831 s),堆池水全部排空,此时启动应急补水。西安脉冲堆的注水速率为6 t·h-1,即1.67 kg·s-1,补水温度为25 ℃。图3为堆池水位随时间的变化关系。0~5 000 s为稳态运行阶段,5 000~6 831 s为堆池发生破口阶段,大破口导致堆池水位迅速下降到堆池底部,6 831 s时启动应急补水,堆池水位逐渐升高,11 231 s时实现对堆芯整个活性区的再淹没,再淹没所需时间为1.2 h。图4为堆芯功率随时间的变化关系。反应堆稳态运行到5 000 s发生失水事故后,反应堆紧急停堆,因而堆芯功率迅速下降。

图3 堆池水位随时间的变化关系

图4 堆芯功率随时间的变化关系

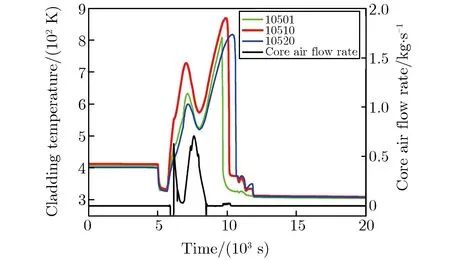

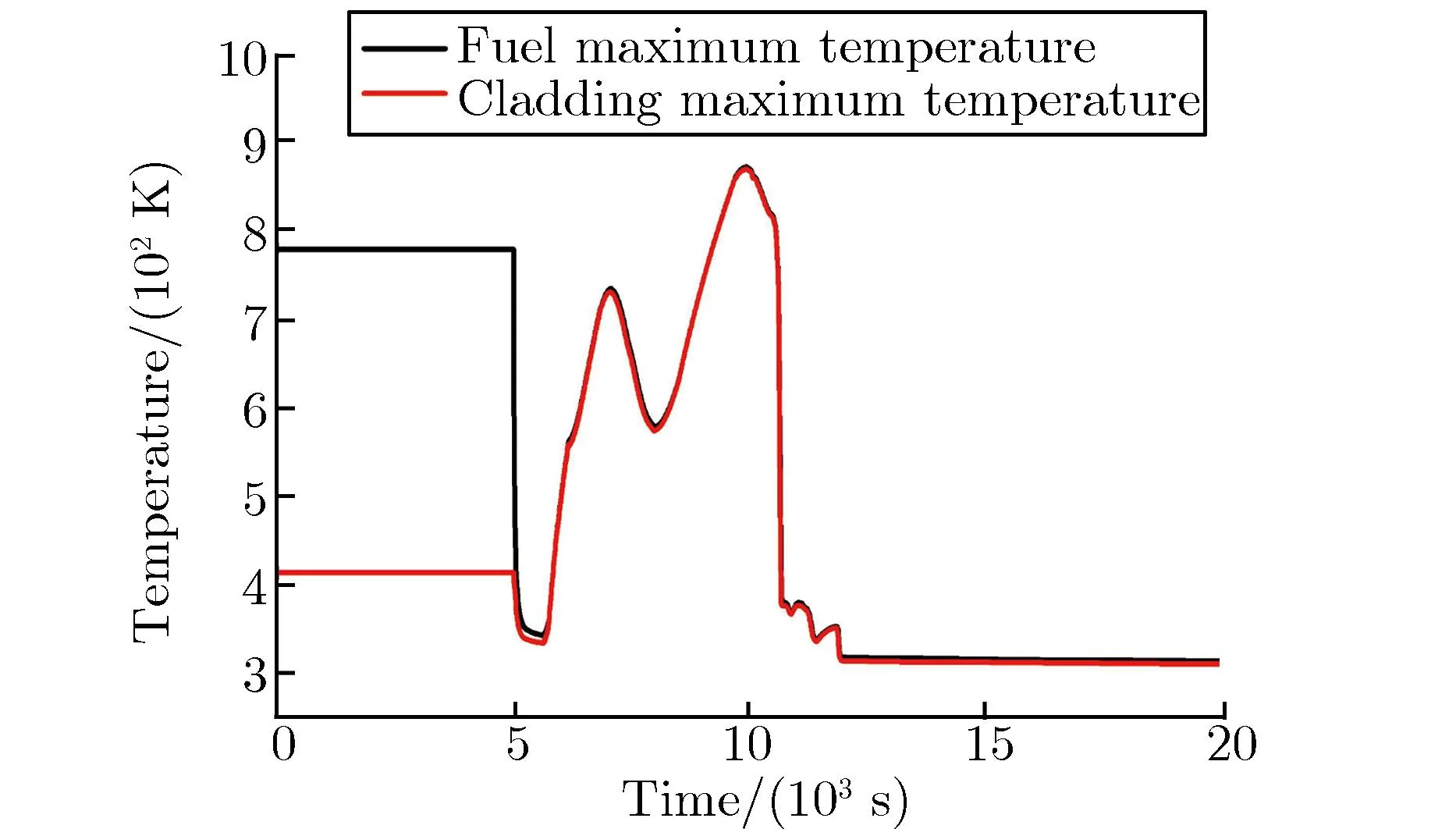

图5为热通道包壳温度和堆芯空气流量随时间的变化关系,其中10501,10510和10520分别代表燃料棒底部、中间和顶部控制体。由图5可见,不同位置处的热通道包壳温度呈现两次升高又下降的变化趋势。首先随着堆池水位下降到堆芯上栅板以下,自然循环冷却水流量中断,导致燃料温度上升,而当堆池水位下降到下栅板以下后,堆芯逐渐建立起空气自然循环,燃料温度出现第一次下降,当堆池水位继续下降到堆池底部,应急补水投入后,空气自然循环中断,堆芯温度继续上升,最终由于应急冷却水使包壳得到再淹没冷却,包壳温度降低到骤冷温度,燃料元件得到有效冷却。其中,燃料棒出口控制体包壳在10 631 s到达骤冷前沿,骤冷所需的时间约为3 800 s,所需的补水量约为6 346 kg。XAPR两个补水箱的总储水量为10 t,可满足补水需求。热通道燃料棒在发生破口事故1.37 h,燃料和包壳的最高温度随时间的变化关系如图6所示。由图6可见,启动应急补水0.86 h后到达最高燃料温度873 K(600 ℃),最高包壳温度为784 K(511 ℃)。根据脉冲堆的安全准则,虽然包壳温度超过500 ℃,但芯块最高温度低于970 ℃,此时脉冲堆满足安全准则。

图5 热通道包壳温度和堆芯空气流量随时间的变化关系

图6 燃料和包壳的最高温度随时间的变化关系

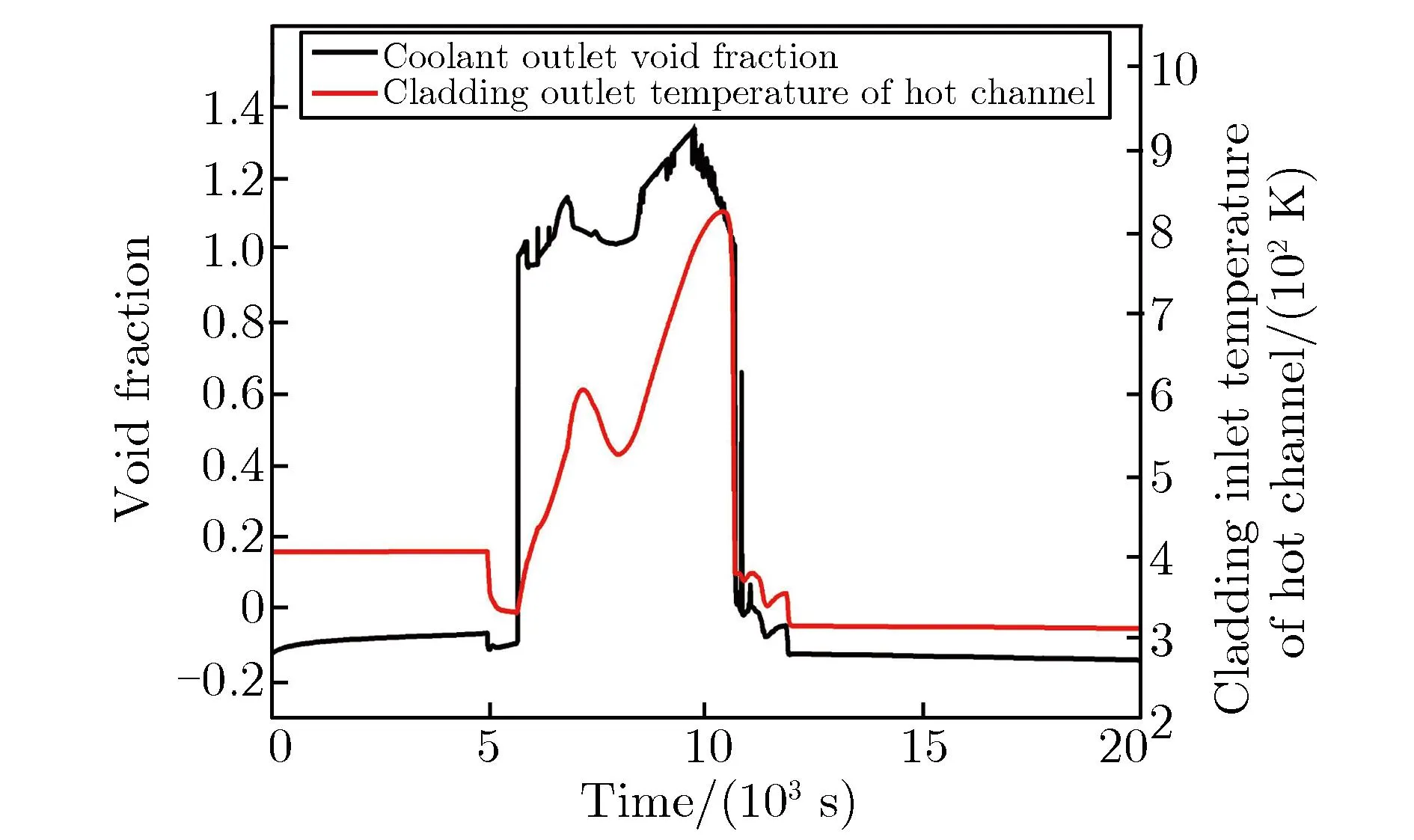

图7和图8分别为冷却剂进出口含气率和热通道燃料棒进出口包壳温度随时间的变化关系。由图7和图8可见,失水阶段随着堆芯裸露,含气率增加,堆芯传热恶化,导致包壳温度上升,此后随着补水再淹没水位的上升,堆芯逐渐被应急补水淹没冷却,使含气率急剧下降,包壳得到冷却,从而使包壳温度也迅速下降。

图7 冷却剂入口含气率和热通道入口包壳温度随时间的变化关系

图8 冷却剂出口含气率和热通道出口包壳温度随时间的变化关系

图9为采取应急补水措施与不采取应急补水情况下燃料和包壳最高温度随时间的变化关系,不采取应急补水时堆芯在冷却剂排空后将建立空气自然循环。由图9可见,与不采取应急补水措施,仅依靠堆芯自主建立空气自然循环进行冷却相比,采取应急补水能在较短的时间内抑制燃料和包壳温度的进一步上升,并对堆芯进行有效冷却,从而使堆芯更加安全。

图9 燃料和包壳最高温度随时间的变化关系

2.2 全失水大破口未紧急停堆事故再淹没补水特性

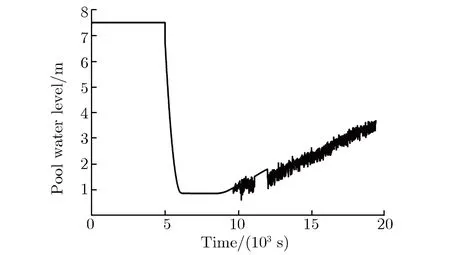

XAPR发生失水事故时,可能出现控制棒卡棒不能下插的情况,从而导致反应堆无法正常停堆,即发生失水大破口未紧急停堆(anticipated transient without scram,ATWS)事故。为此,本文进一步分析了全失水ATWS事故下的再淹没补水特性。图10为堆池水位随时间的变化关系。由图10可见,堆池水位在再淹没补水作用下不断上升的同时伴随水位振荡现象。

知识缺乏是导致病人服药依从性差的重要因素之一。有学者发现:升白细胞药物不仅能治疗骨髓抑制,还能预防放化疗引起的骨髓抑制[11]。由于病人不了解骨髓抑制相关知识,认为只有白细胞低于正常时,才需要预防用药;部分病人盲目相信偏方和食疗作用,认为食疗更有效、更安全;还有部分病人服药剂量不佳时,会自行加量。病人4:“医生告诉我白细胞不够,给我开了药,我没上过学,听其他人(病友)说,细胞不够,得吃,不然没法用化疗药。”病人6:“我能吃能睡,又没症状,这个药(升白细胞药物)我不想吃了。”病人9:“我闺女上网查的,说要多吃红枣,多喝鱼汤、蜂蜜等,花钱买这些东西,比吃药好多了”。

图10 堆池水位随时间的变化关系

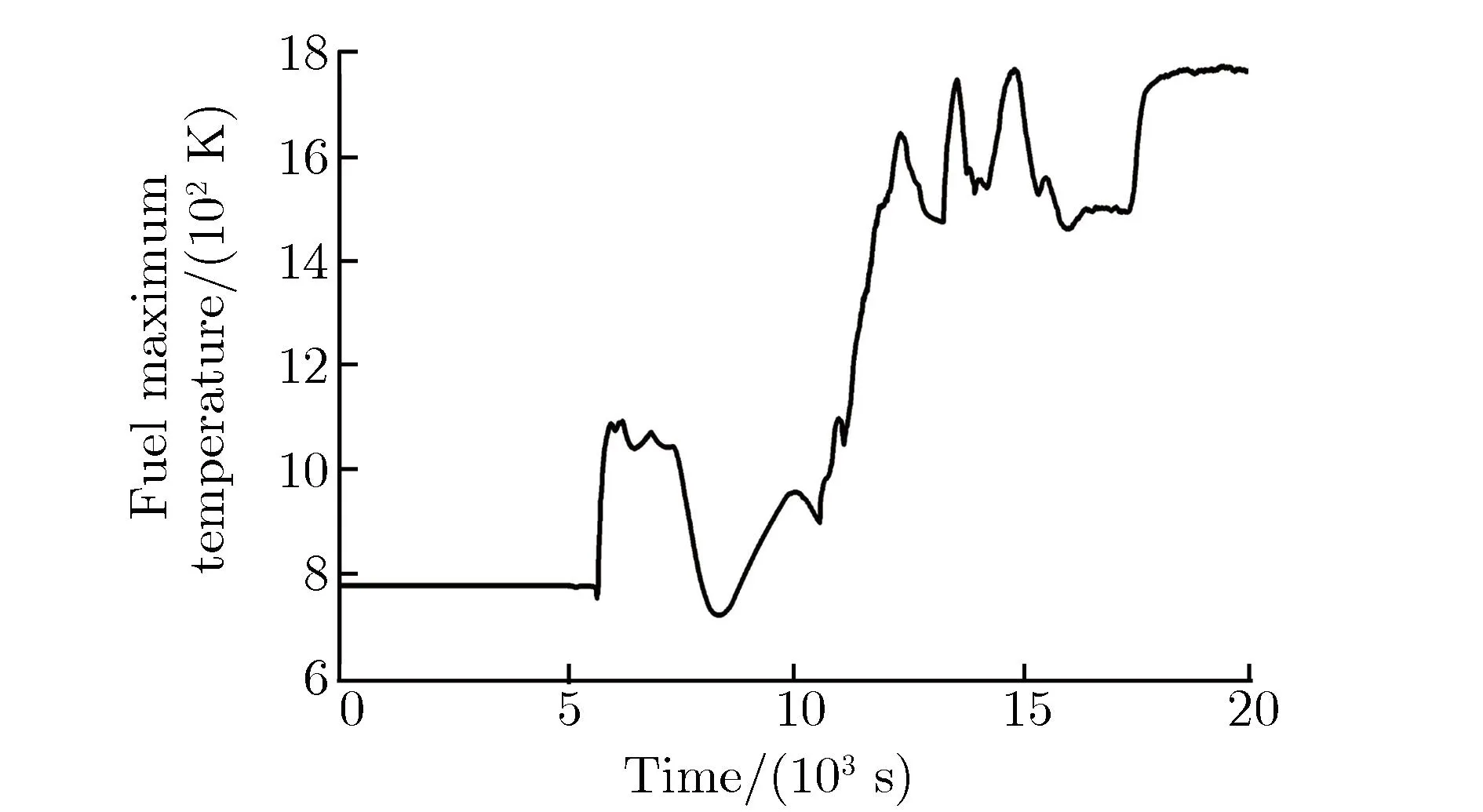

图11为堆芯功率随时间的变化关系。由图11可见,在大破口失水事故初始阶段,虽然反应堆无法实现正常停堆,但由于燃料多普勒效应和冷却剂温度反馈等固有反馈机制的存在,使堆芯功率很快下降,但是105s以后堆芯功率出现振荡上升趋势,这是因为燃料温度大幅下降引入的正反馈使功率振荡上升,燃料最高温度随时间的变化关系如图12所示,功率的上升进一步导致燃料温度增加,最高燃料温度约为1 499 ℃,超出了XAPR燃料安全限值1 150 ℃。

图11 堆芯功率随时间的变化关系

图12 燃料最高温度随时间的变化关系

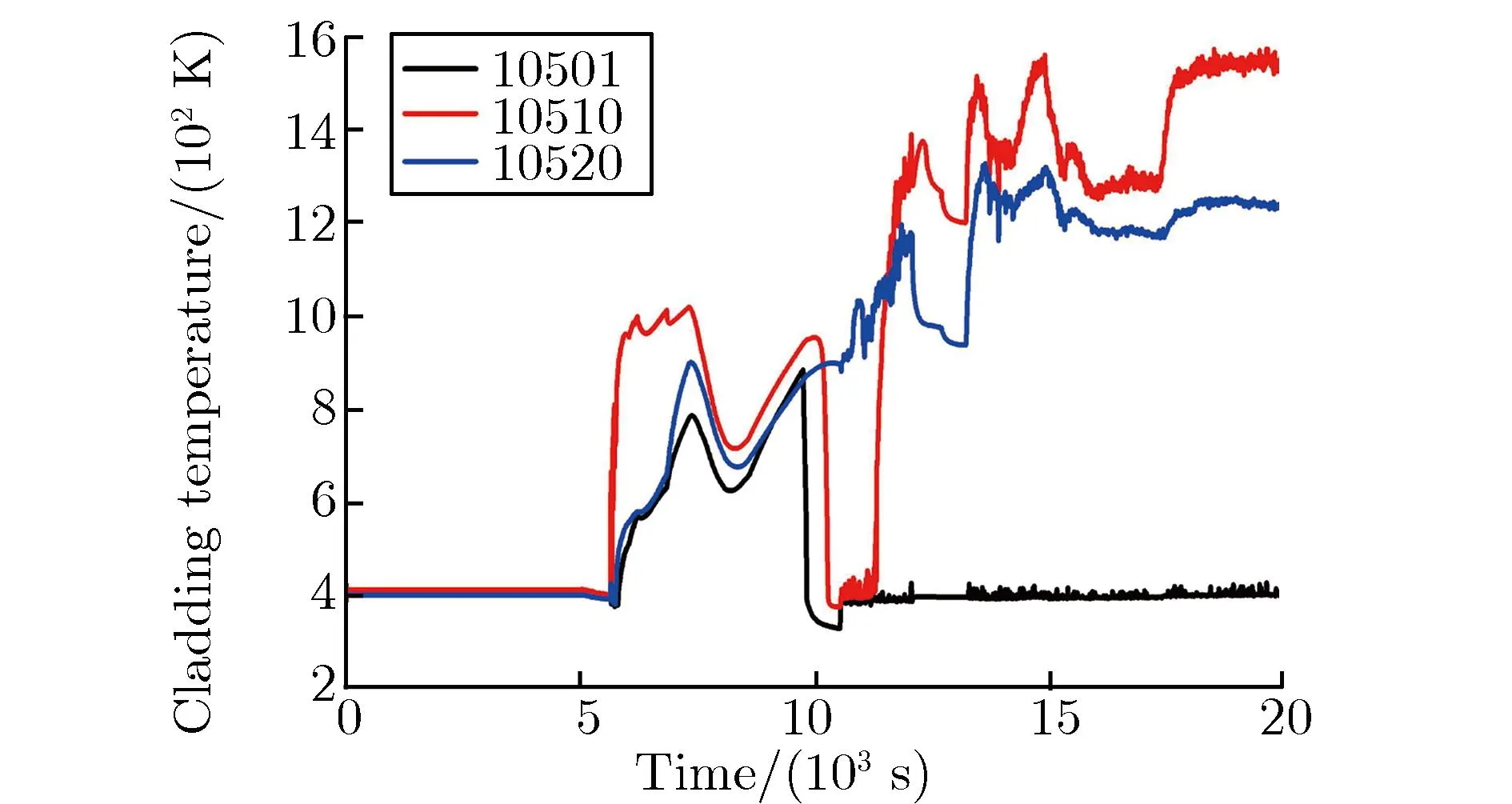

图13为热通道冷却剂含气率随时间的变化关系。由图13可见,再补水淹没使堆芯被淹没后,冷却剂含气率均急剧下降,但由于堆芯功率的增加,使冷却剂平衡含气率再次出现大幅振荡,且越靠近出口,冷却剂含气率振荡幅度越大,引起燃料包壳传热恶化,所以燃料包壳沿着轴向位置先迅速下降,后急剧上升,尤其靠近出口位置处的包壳温度没有得到有效冷却,热通道不同位置处包壳温度随时间的变化关系如图14所示。

图13 热通道冷却剂含气率随时间的变化关系

图14 热通道不同位置处包壳温度随时间的变化关系

3 大破口部分失水事故缓解措施效果分析

当破口位于堆芯活性区位置时,XAPR失水事故将导致堆芯活性区部分裸露,如裸露部分燃料长时间得不到冷却,燃料温度可能会持续上升,淹没燃料的部分冷却水也可能出现沸腾,导致传热恶化。当发生堆芯部分裸露失水事故后,既可采取应急补水措施对堆芯进行再淹没冷却,也可通过应急排水措施建立空气自然循环冷却,为研究部分失水事故工况下不同应急缓解措施的有效性,分别对以上两种应急缓解措施进行了数值模拟分析。

3.1 大破口部分失水紧急停堆事故下的应急补水再淹没特性

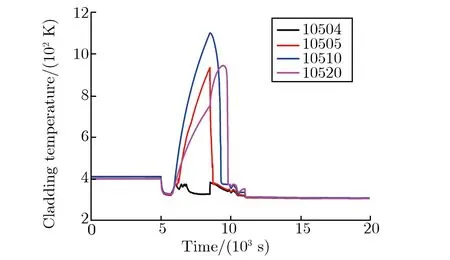

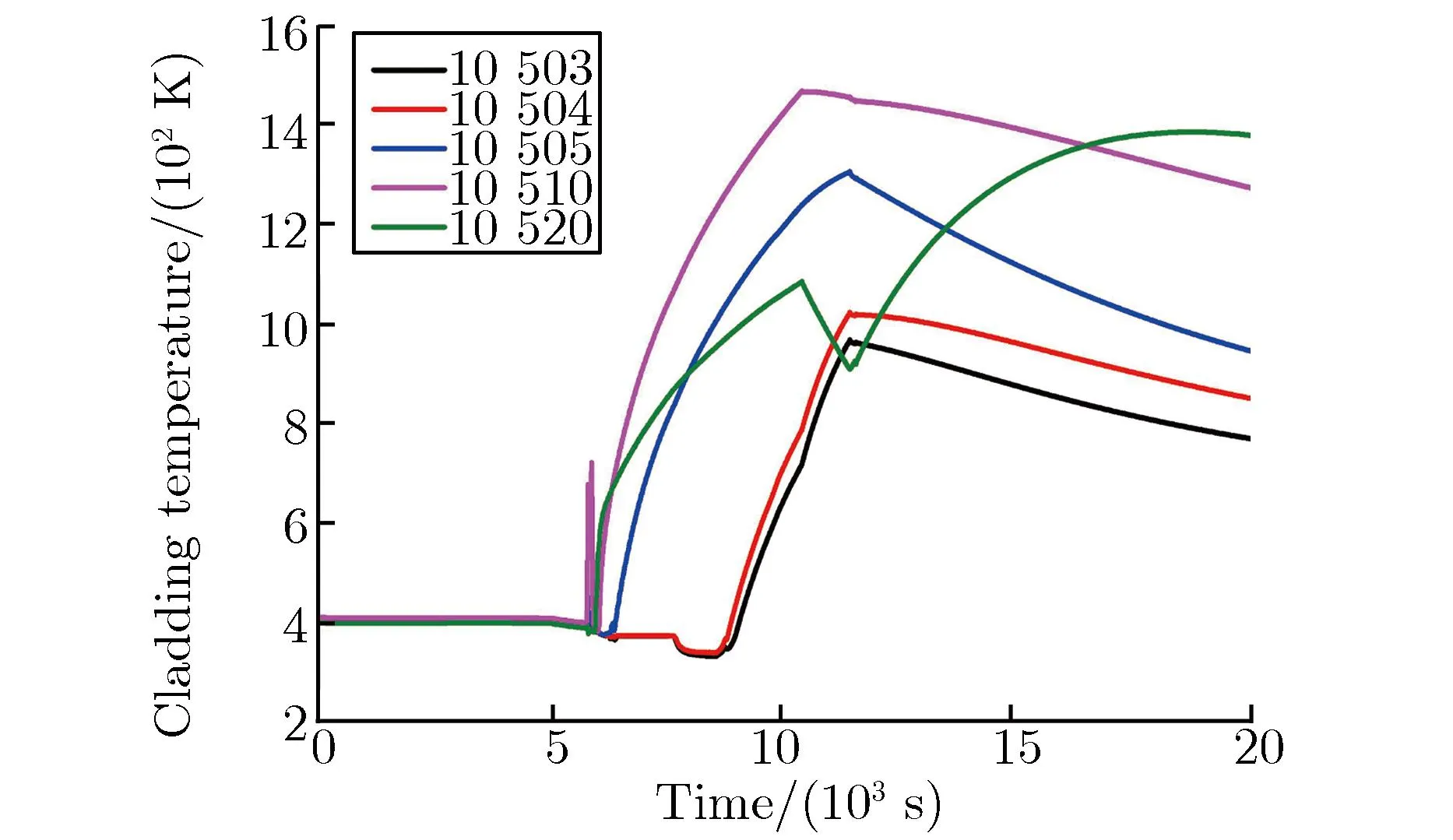

分别对紧急停堆和未实现紧急停堆两种工况进行分析,首先模拟分析了发生大破口部分失水紧急停堆事故后的应急补水再淹没特性。为此,在堆池活性区堆池下降段102部件中间控制体(高度为0.84 m)的入口端连接一个触发阀207(trapvlv)模拟破口,同样采用时间控制体110和时间相关接管208模拟外部补水边界。假设当液位下降到高度为0.84 m时(此时液位处于燃料棒第5个控制体),即失水时间为8 500 s后,启动补水再淹没。图15-图17分别为堆池水位、热通道不同位置处包壳温度及燃料和包壳最高温度随时间的变化关系。由图15可见,在部分失水事故下,启动应急补水后1 970 s(33 min),堆芯彻底被淹没。由图16可见,控制体10504(热通道燃料棒第4个控制体)因浸没在冷却剂中,壁温上升幅度较小,而10505到10520控制体的温度在骤冷前沿到达之前持续上升。由图17可见,8 530 s时,热通道燃料棒最高温度为1 106 K(833 ℃),未超过XAPR燃料温度限值970 ℃,随着补水再淹没水位升高,燃料温度呈下降趋势,在9 800 s,即补水再淹没22 min时到达骤冷前沿。

图15 堆池水位随时间的变化关系

图16 热通道不同位置处包壳温度随时间的变化关系

图17 燃料和包壳最高温度随时间的变化关系

3.2 大破口部分失水紧急停堆事故下的应急排水特性

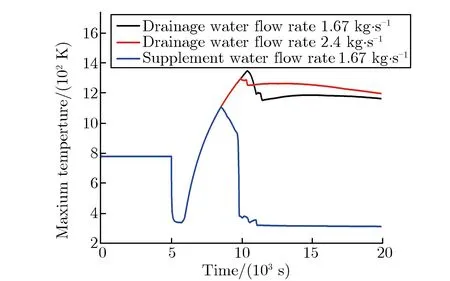

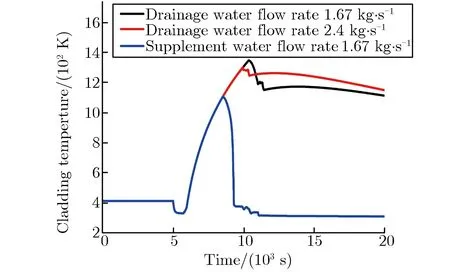

当发生部分失水事故时,除采取上述应急补水措施外,还可采用应急泵将堆池水尽快抽干,建立起空气自然循环对堆芯燃料进行冷却。为进一步研究对比两种应急措施所引起的堆芯瞬态响应特性,从而判断两种不同应急方式的有效性,本文对应急排水过程进行了数值模拟。图18为不同应急排水流量下,堆池水位随时间的变化关系。图19-图20分别为不同应急排水流量下燃料最高温度和热通道10510包壳温度随时间的变化关系。

图18 不同应急排水流量下,堆池水位随时间的变化关系

图19 不同应急排水流量下,燃料最高温度随时间的变化关系

图20 不同应急排水流量下,热通道10510包壳温度随时间的变化关系

由图19-图20可见,应急排水措施虽能使水位迅速下降直至堆芯裸露并最终建立空气自然循环冷却,但在排水过程中燃料温度和不同位置处的包壳温度均呈现先上升后缓慢下降的趋势,堆芯最高温度可达1 348 K(1 075 ℃)。与补水再淹没过程中的燃料温度变化相比,应急排水不能使燃料棒得到快速的冷却降温,所以在部分失水紧急停堆事故工况下采用应急补水措施更能快速抑制芯块包壳温度持续上升,使芯块和包壳温度迅速下降。

3.3 大破口部分失水ATWS事故下的应急补水特性

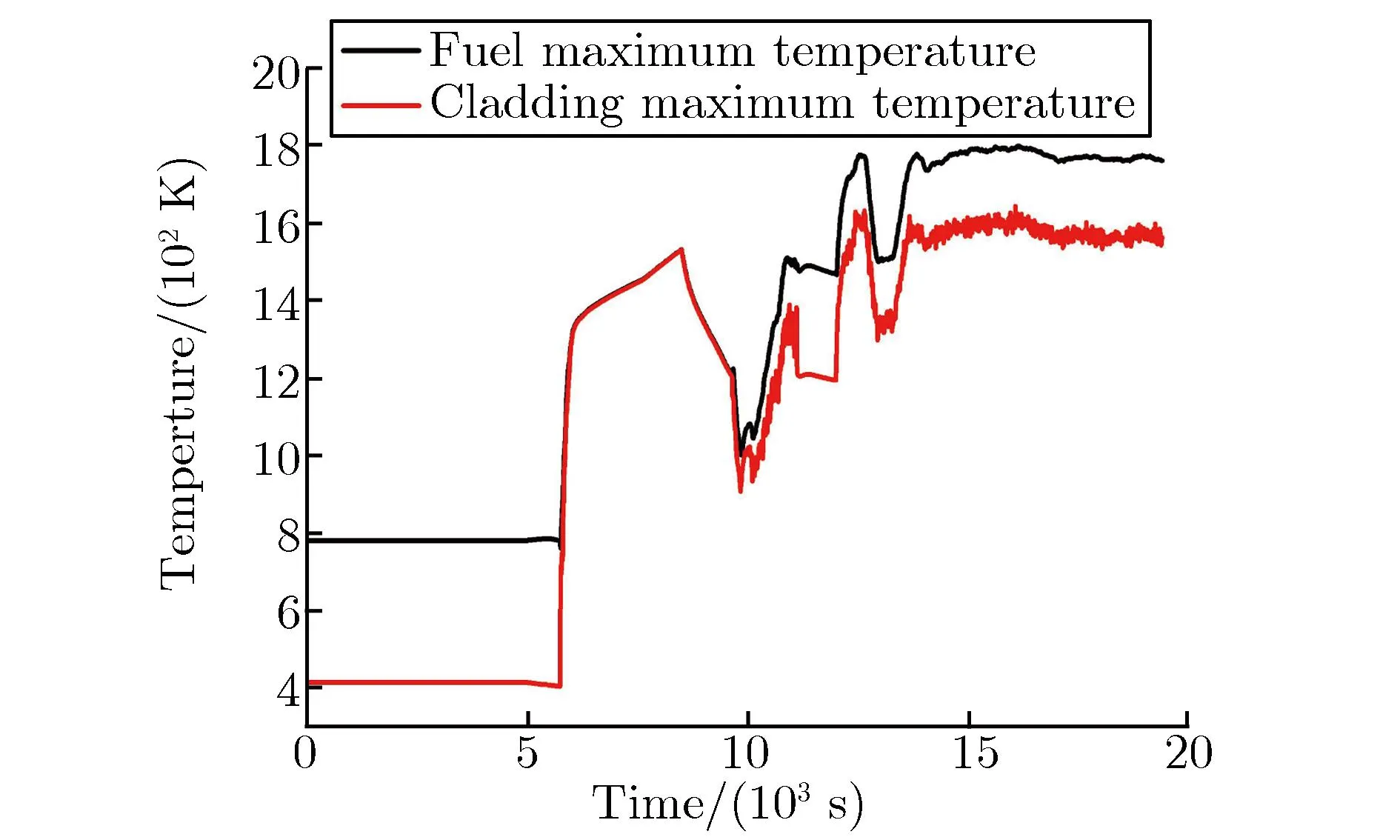

图21-图24分别为发生大破口部分失水ATWS事故时,应急补水再淹没过程堆芯水位、功率、热通道不同位置处燃料包壳温度及燃料和包壳最高温度随时间的变化关系。由图22可见,与大破口全失水ATWS事故相似,再淹没下燃料温度降低引入的正反应性使堆芯功率最终呈振荡升高的趋势。由图23和图24可见,功率升高又导致燃料和包壳温度急剧增加,燃料最高温度为1 526 ℃,甚至高于全失水ATWS事故下燃料的最高温度。

图21 堆池水位随时间的变化关系

图22 堆芯功率随时间的变化关系

图23 热通道不同位置处包壳温度随时间的变化关系

图24 燃料和包壳最高温度随时间的变化关系

3.4 大破口部分失水ATWS事故下的应急排水特性

图25-图26分别为发生大破口部分失水ATWS事故时,采取应急排水措施后XAPR堆芯功率、热通道不同高度处燃料包壳温度及不同应急措施下的热通道燃料最高温度随时间的变化关系,其中,排水流量为1.67 kg·s-1。由图25可见,与应急补水过程不同,采用应急排水措施时,由于燃料温度不会急剧下降,所以不会导致反应堆功率因燃料温度正反馈效应而上升。由图26可见,排水过程刚开始时,燃料得不到有效冷却,温度逐渐升高,后随着水位下降到下栅板以下,建立堆芯空气自然循环冷却,燃料温度出现逐渐下降趋势。由图27可见,不同排水量和补水措施对燃料最高温度有影响在大破口部分失水ATWS事故下,与采取应急补水措施相比,采用应急排水措施更能有效抑制堆芯温度持续上升,且排水流量越大,燃料最高温度越低,当排水量为2.4 kg·s-1时,燃料芯块最高温度为1 027 ℃,低于温度限值1 150 ℃。

图25 堆芯功率随时间的变化关系

图26 热通道不同高度处包壳温度随时间的变化关系

图27 不同应急措施下的热通道燃料最高温度随时间的变化关系

4 再淹没过程特性的影响因素分析

4.1 不同补水温度对再淹没过程的影响

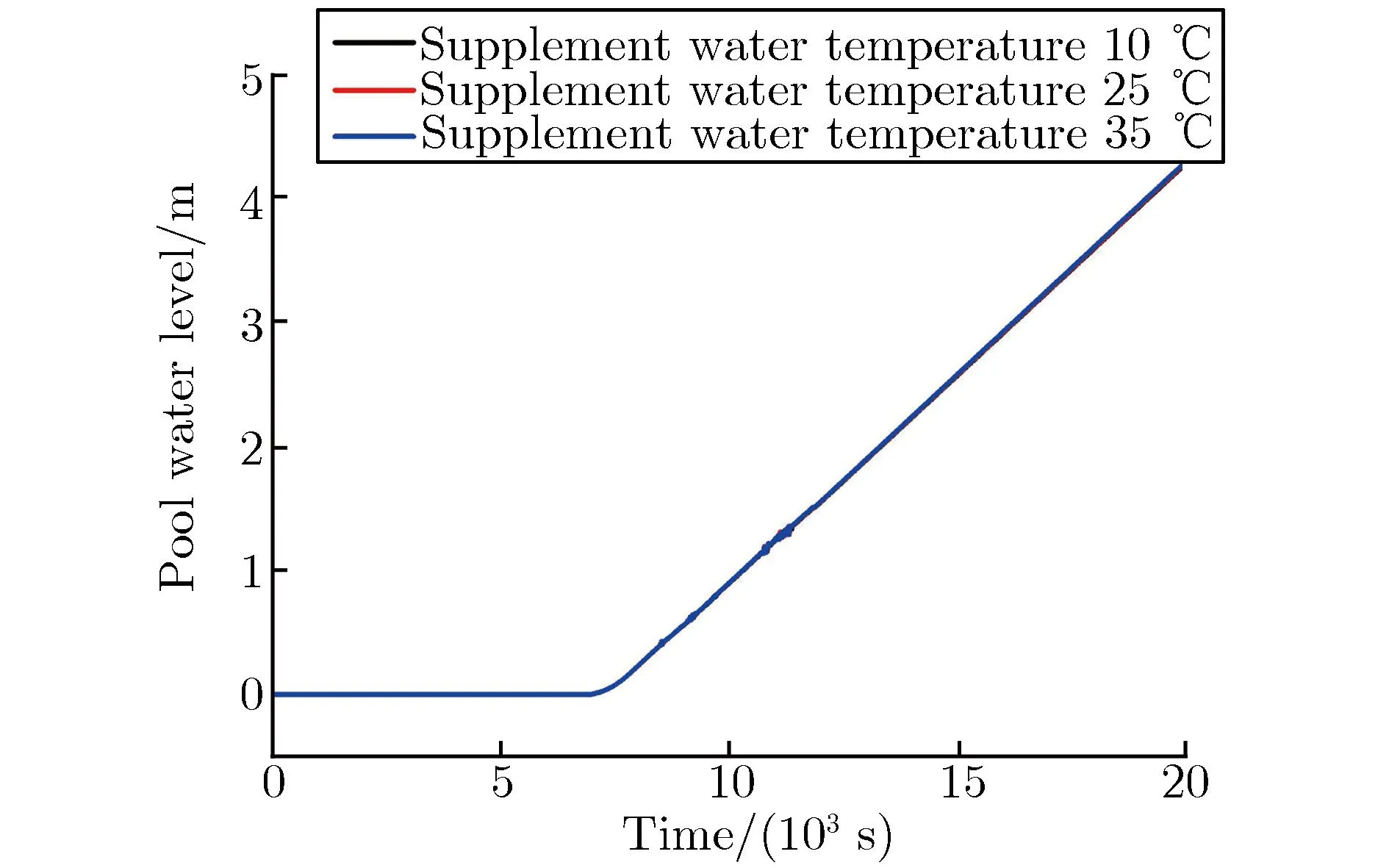

图28-图29 分别为补水温度不同时,再淹没水位及热通道最高燃料和包壳温度随时间的变化关系。考虑到补水箱可能的环境温度,分别选取10,25,35 ℃作为初始补水温度。由图29可见,补水温度对再淹没过程关键参数的影响很小,所以可忽略不同季节环境温度对应急补水再淹没过程的影响。

图28 堆池水位随时间的变化关系

图29 热通道燃料和包壳最高温度随时间的变化关系

4.2 不同补水流量对再淹没过程的影响

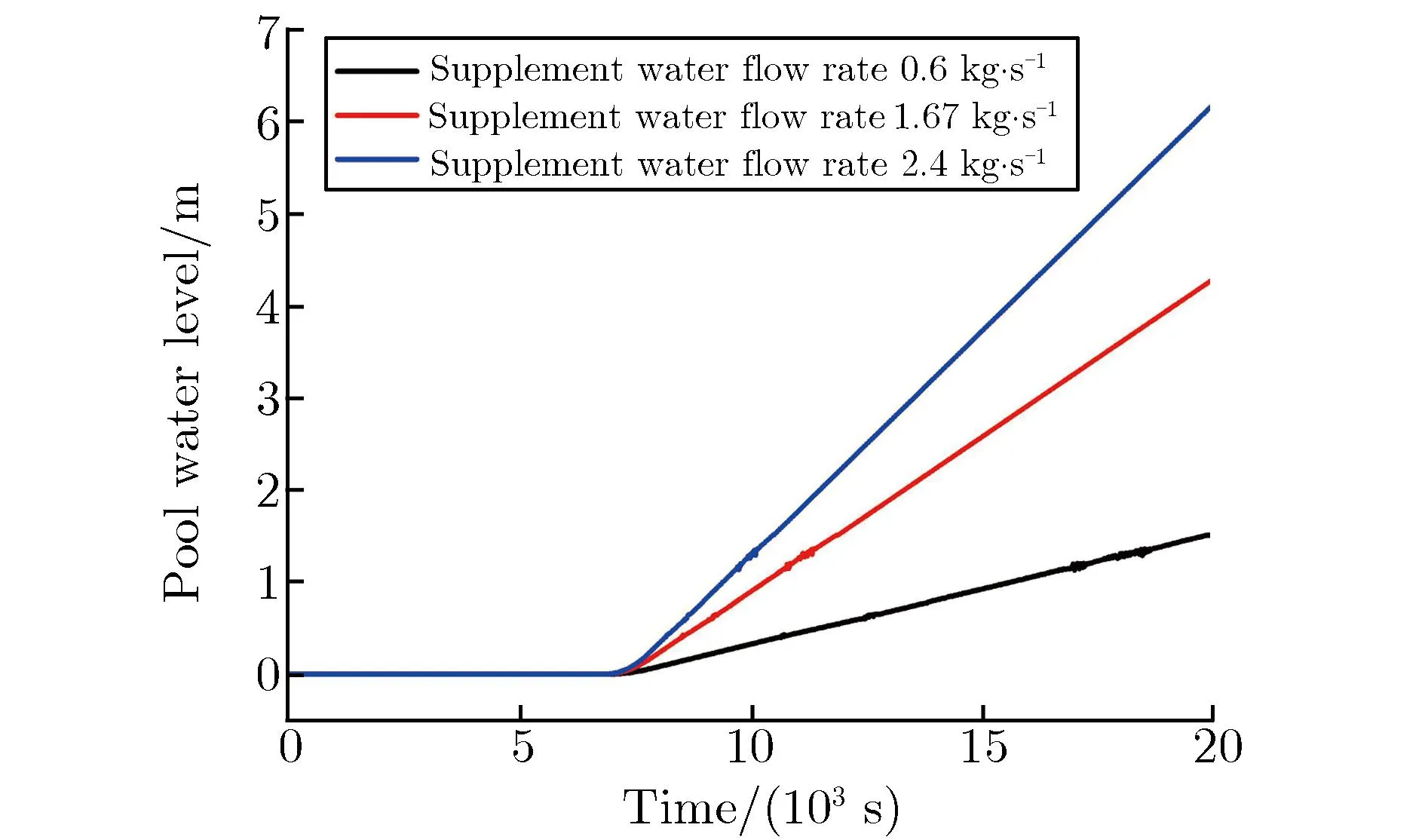

图30-图32分别为补水流量不同时堆池水位、出口含气率及热通道燃料和包壳温度最高随时间的变化关系。

图30 堆池水位随时间的变化关系

由图30可见,补水流量越大,堆池水位上升越快,从而使出口平衡含气率下降得越快,如图31所示,此时由于燃料得到再补水淹没的有效冷却,使热棒包壳温度到达骤冷前沿的时间也越短,如图32所示,即应急补水流量越大,燃料和包壳的最高温度越低。

图31 冷却剂出口含气率随时间的变化关系

图32 热通道燃料和包壳的最高温度随时间的变化关系

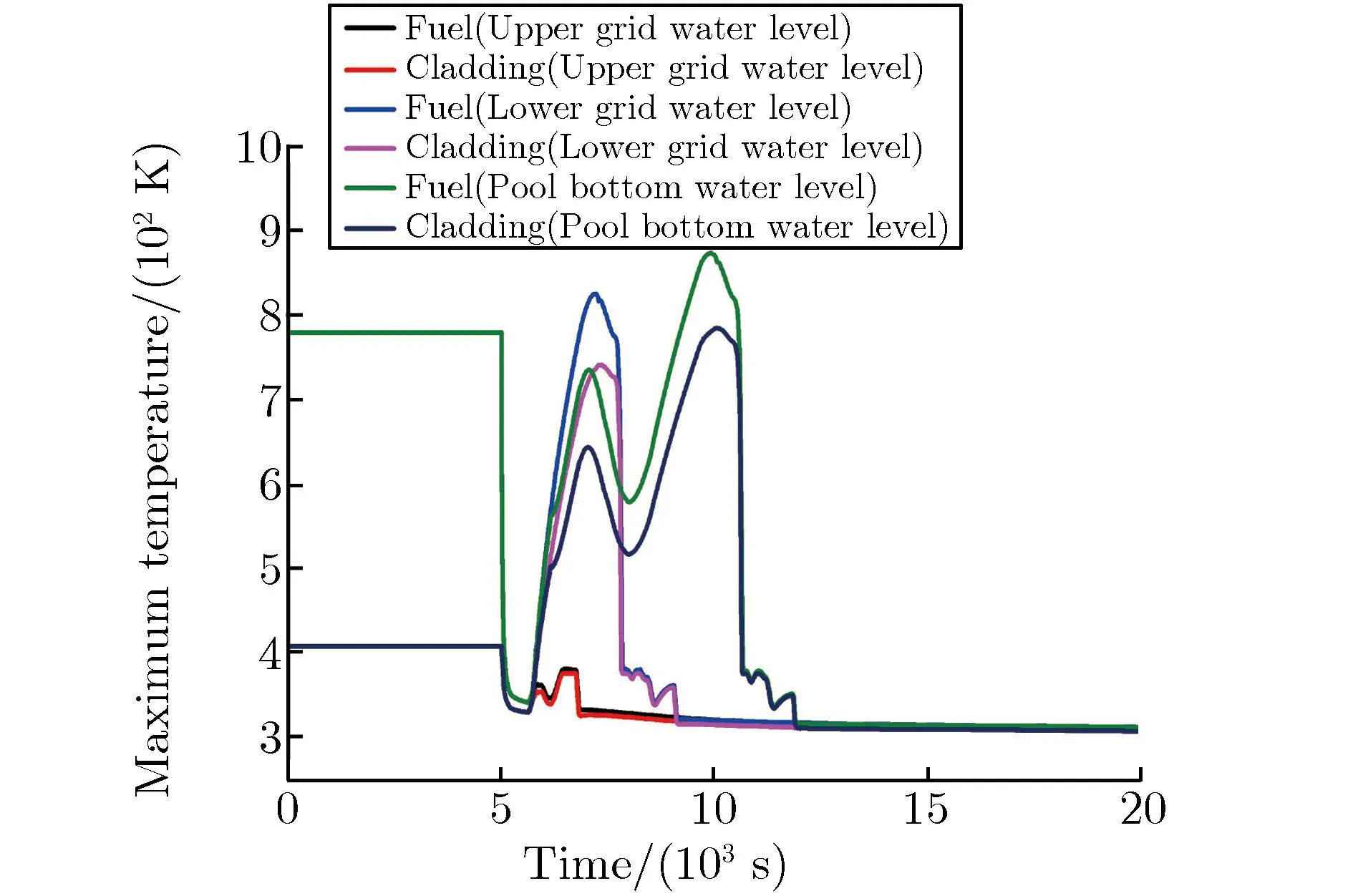

4.3 不同补水时间对再淹没过程的影响

当破口位于堆池底部时,不同的注水时间对应不同的堆池水位,同时对应不同的再淹没初始燃料壁温。为研究分析不同应急补水时间对再淹没过程的影响,本文分别针对3种不同注水时间,即不同失水水位工况,进行了计算模拟,分别选取失水水位到达上栅板(1.31 m)、下栅板(0.6 m)及堆池底部3种不同时刻启动应急补水,不同注水时刻堆池水位、出口含气率及热通道燃料和包壳的最高温度随时间的变化关系如图33-图35所示。由图33可见,不同失水时刻启动应急补水时,再淹没水位的上升速率一致。由图35可见,水位到达堆池底部再补水工况下,燃料到达骤冷前沿所需时间最长,且燃料芯块温度最高,当水位到达上栅板即采取应急补水措施时,能使堆芯冷却剂保持单相状态,且堆芯温度维持在较低的水平。

图33 堆池水位随时间的变化关系

图34 出口含气率随时间的变化关系

图35 热通道燃料和包壳的最高温度随时间的变化关系

5 结论

本文基于RELAP5再淹没模型模拟了XAPR大破口失水事故工况下应急补水再淹没及应急排水过程中的热工水力参数响应,同时研究了影响应急补水再淹没瞬态过程的主要因素。分析结果表明:

(1)发生大破口全失水紧急停堆事故时,采用应急补水措施可防止燃料温度超过安全限值970 ℃。当紧急停堆系统失效时,采用紧急补水措施将导致堆芯因燃料正反馈效应而剧烈增加,威胁反应堆的安全。

(2)发生大破口部分失水紧急停堆事故时,采取应急补水措施更能快速降低燃料芯块和包壳温度。当紧急停堆系统失效时,则应采取应急排水措施尽快建立空气自然循环,抑制燃料芯块和包壳温度持续上升,且排水流量需大于2.4 kg·s-1。

(3)通过研究补水温度、补水流量及补水时间等不同因素对停堆后全失水事故再淹没过程的影响发现,增加补水流量可快速淹没堆芯,缩短包壳温度到达骤冷前沿的时间,降低堆芯最高温度。

本文对XAPR正常运行、事故工况及事故后应急缓解全过程所建立的模拟方法可用于XAPR应急缓解措施的制定和实施效果预测评价。