大型立式轴流泵泵轴偏磨分析与处理

2023-03-11陈擎环吴鹏鹏蔡振宇蔡亚琴

陈擎环 吴鹏鹏 蔡振宇 蔡亚琴

(江苏省泰州引江河管理处 泰州 225300)

1 工程概况

泰州引江河高港泵站将长江水东引北调至沿海垦区和各个灌区,受益耕地达300万公顷;同时扩大江水北调能力,为南水北调东线工程增添了一个取水口。当里下河地区出现洪涝时,高港泵站可抽排涝水300m³/s下泄入江,提高该地区的防洪排涝标准。在冬春枯水期,高港枢纽泵站利用1#~3#机组可抽调长江水补充通南地区水源。

高港泵站3#机组主水泵为ZLB35-4型立式半调节轴流泵,配2000kW同步电机,叶轮直径3.0m,单机抽水能力34m³/s。3#机组于2015年大修后,累计安全运行3800多小时。2019年,高港泵站在汛后对3#机组水下部件进行例行检查时,发现水导轴承处的泵轴轴颈存在明显磨损现象,偏磨面积约50%,最大单边磨损量约2mm。

2 现象分析

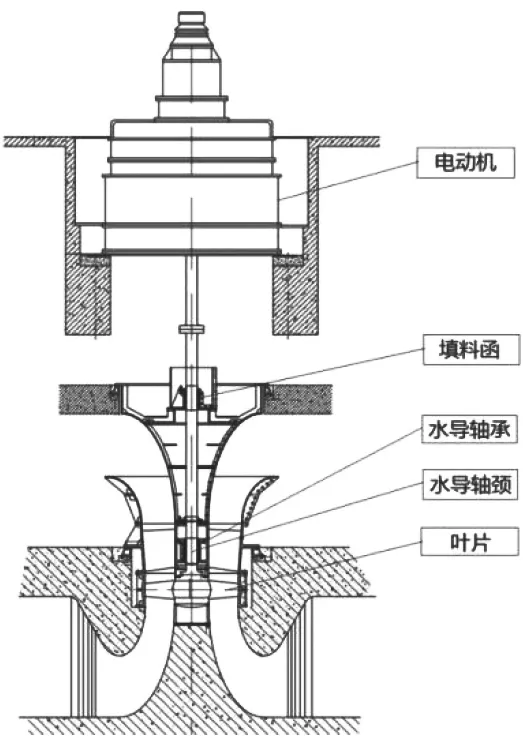

3#机组为半调节轴流泵,整体结构如图1所示,运行过程中叶片角度不可调节,可排除叶片超限工作导致叶轮体摆动过大从而发生偏磨。技术人员又查阅3#机组自2015年运行以来历次开机值班记录,并结合泵站自动化信息管理系统里的电流、温度等数据曲线,确定在运行期间3#机组未遭遇叶片卡阻、重物撞击等异常情况。因水泵机组安装质量不合格或水泵部件损坏也会造成泵轴偏磨,技术人员对此作了相应检查。

图1 半调节轴流泵整体结构图

2.1 排查安装质量

2.1.1 检查机组轴线摆度

将机组解体后,在电动机上导、下导轴颈和水泵水导轴颈处,沿圆周均分8个方位,按90°方向分别架设2只百分表,百分表测量表头垂直对准轴颈,上导、下导和水导处的百分表保持上下同方位。在电动机轴顶部安装专用盘车工具,利用人工盘车,测量上导、下导和水导处的轴线摆度值,列表记录。

2.1.2 检查机组水平

在电动机轴顶部位置,装设水平梁和水平仪,通过人工盘车测量东南西北四个方位的水平数值,列表记录。

2.1.3 检查机组中心

在水泵轴水导轴颈上,固定一只百分表,百分表测量表头垂直对准水导轴窝止口,通过人工盘车,测出东南西北四个方位的数据,列表记录。

2.1.4 检查机组叶片间隙和空气间隙

测量叶片间隙时,使用楔形竹塞尺和外径千分尺相配合,对3只叶片与叶轮外壳的间隙进行测量。通过人工盘车,使叶轮均分旋转3个方位,每只叶片分别测量上、中、下3个部位的数据,列表记录。

使用楔形竹塞尺和外径千分尺相配合,按磁极序号,对定子和转子的空气间隙进行测量,并列表记录。

2.1.5 检查机组垂直同心度

在电动机定子上部架设横梁,在横梁的中部安装专用工具求心器,求心器周边互成90°安装2只百分表监视求心器有无移动。求心器上的重锤通过钢琴线悬挂于放置在水导轴窝下方的油桶中央,油桶内盛有合适粘度的油液用于保持重锤稳定。使用电气回路法,先把钢琴线调至水导轴窝止口中心,然后使用专用加长杆配合内径千分尺测量定子铁芯上部和下部相同的四个方位距离,列表记录。

测量结果显示3#机组运行5年后,轴线摆度、水平、中心、间隙和垂直同心度等方面各处数据与安装时相比虽有变化,但属正常改变,没有发现导致泵轴轴颈偏磨的异常存在。

2.2 排查水泵部件

2.2.1 检查水导轴承

3#机组的水导轴承内部材质为进口橡胶,具有耐磨性高,耐热性好,粘接力强的优点。虽然与其产生偏磨的泵轴磨损严重,但水导轴承内部材质外观正常。技术人员将拆除的水导轴承重新组合,对其上中下三部分的内径分别进行了测量,其圆度符合要求。

2.2.2 检查水泵轴

在水泵轴的水导轴颈和填料函轴颈上,将2只百分表用磁性表座分别固定牢固,测量表头垂直对准水导轴窝和泵盖孔口的卡口,利用人工盘车方法读数,经对比数据后排除了泵轴存在弯曲变形的可能。

2.2.3 检查叶轮体

技术人员将叶轮体吊出机坑,放在平面上检查叶片角度,3只叶片的原固定角度与叶轮体上的指示刻度均一致。但利用专用工具对3只叶片进水边和出水边的内、外角到叶轮体上法兰平面的高度分别进行测量后,发现3只叶片高度不一致,其中2#叶片与另外两只叶片的最大偏差值达到20~30mm。

初步怀疑是2#叶片实际安放角发生位移,叶片轴向水推力随叶片角度的变化而变化,破坏了叶轮平衡。机组运行时水流的作用力使得叶轮在高速旋转中偏心,拉动泵轴轴颈与水导轴承内表面反复摩擦,由于水导轴承内部材质耐磨性高,结果造成了水泵轴颈偏磨。

3 问题处理

将3#机组的叶轮体运回厂家,利用高精度三维扫描仪对叶片型面尺寸进行检测,发现2#叶片的A004和A005坐标处数据有明显偏差,3D扫描检测报告结论如图2所示:2#叶片的一个角有变形,实测数据-13mm。

图2 3D扫描检测报告结论图

找出问题原因后,厂家对叶轮体、泵轴和水导轴承分别进行了加工处理,具体措施如下:

3.1 叶轮体处理

将2#叶片拆卸后,对变形的叶角进行了处理。检查叶片定位销有无损伤,检查各部密封有无变形、老化、损坏,清洗叶轮体内部空腔。清洗完成后检测各相关配合尺寸是否符合技术要求。重新组装处理好的2#叶片,更换损坏的叶片定位销,确保各叶片高差符合设计要求。对叶轮体上与泵轴连接的8个M48螺纹孔重新攻丝。

3.2 叶轮体静平衡试验

将静平衡测试轴和叶轮体组装后,整体吊放到已调整好水平的静平衡试验台上,使叶轮体轴线与静平衡试验台上的平衡轨道相垂直,叶轮体可在其上自由滚动。轻轻推动叶轮体,使其沿平衡轨道慢慢滚动,等叶轮体静止后,若叶轮体质量不平衡,较重的那侧每次都会转到下面,在偏重的轴线对称位置,偏轻的一侧增加重块,反复测试直到叶轮体在任意位置都可以停住为止。称出所加重块的质量,通过在较重侧利用磨削、铣削减少重量,或在较轻侧加焊配重块的方法对叶轮体进行加工,直至静平衡试验达到标准。对叶轮体重新涂刷油漆,并按图纸设计要求全面检验确认合格。

3.3 泵轴处理

将泵轴在水导轴承位置和填料函位置的轴颈上原来堆焊的不锈钢车削去除,重新堆焊不锈钢,水导轴承位置的轴颈外圆尺寸需根据返修的水导轴承内孔尺寸配合加工。除水箱密封处,其余进行除锈处理。在线检测泵轴外圆跳动应符合技术要求。对泵轴除接合面外整体重新涂装油漆,按图纸设计要求全面检验确认合格。

3.4 水导轴承处理

将水导轴承清洗后拆开检查瓦面有无裂纹、起泡及脱壳等缺陷,如有缺陷应更换,确认有无其他问题。重新组装轴承部件,用内径千分尺复检轴承内径。根据水泵轴轴颈直径和配合间隙的要求,重新加工轴瓦内径,其尺寸和加工表面应符合技术标准。重新涂装油漆,按图纸设计要求全面检验确认合格。

4 加强措施

针对水泵机组在运行中对振动摆度等现象无法及时有效进行检测警示的问题,高港泵站对3#机组加装了机组振动摆度监测装置。

在水泵轴水导轴承和填料函上端的x和y方向,分别安装电涡流传感器共4只,用以测量机组轴线的摆度。在电机上机架和下机架的x和y方向,分别安装振动加速度传感器共4只,用以测量机组垂直方向的振动。

为及时掌握机组运行实时工况,又在定子三相进线处加装3只电流传感器,用以监测进线端的电流信号。另外还加装了转速传感器,用以监测主机实时转速。

振动摆度装置与返厂加工检验合格的水泵机组部件同时安装,安装结束,对传感器数据、系统软件进行测试,确认一切正常后,对3#机组开机试运行,机组运行正常,运行中的振动及摆度实时数据采集正常。

5 结语

3#机组叶轮体经返厂处理后,机组安装运行至今,在每年例行的汛后检查中,没有再发生泵轴偏磨的现象,可确定造成3#水泵机组泵轴偏磨的真正原因就是叶片角度变化。叶轮体由轮毂和叶片等组成是轴流泵的重要部件,其安装质量直接影响到轴流泵的安全稳定运行。因此,在叶轮体出厂时,必须高度重视叶片的检查验收和叶轮体的静平衡校正■