旋挖桩应用于高速公路山体滑坡治理的试桩效果分析

2023-03-10陈本建

陈本建

(贵州桥梁建设集团有限责任公司,贵州 贵阳 550001)

0 引言

1 工程概况

余庆至凯里高速公路于2016年6月30日建成通车。重安江大桥为分幅桥,左幅起讫桩号ZK63+445.2~ZK64+248.8,桥长803.6 m,上部结构采用7×40 m先简支后连续T梁+(81+150+81)m预应力~连续刚构+5×40 m先简支后连续T梁。下部构造为主墩采用双肢薄壁空心墩,群桩基础;过渡墩采用薄壁空心墩,群桩基础;引桥墩采用双柱式圆墩,桩基础;桥台为重力式U型台,扩大基础。右幅起讫桩号YK63+429.2~YK64+232.8,桥长803.6 m。上部结构采用7×40 m先简支后连续T梁+(81+150+81)m预应力~连续刚构+5×40 m先简支后连续T梁;下部构造为主墩采用双肢薄壁空心墩,群桩基础;过渡墩采用薄壁空心墩,群桩基础;引桥墩采用双柱式圆墩,桩基础;桥台为重力式U型台,扩大基础。荷载等级为公路-Ⅰ级;桥面净宽为1×净10.25 m。

2020年6月9日,受凯里地区连续强降雨天气影响,发现S62余册高速重安江大桥(63 km+700 m处,位于贵州黄平境内)左幅1#、2#、5#墩,右幅3#盖梁挡块开裂,左幅5#桥墩发现环向裂缝,桥梁附近山体和周围建筑墙体均出现明显开裂现象。恢复桥梁的正常使用功能,需对该桥进行维修加固处理。

根据现场实地测量及调查,路线上方坡面部分农田滑坡,部分村民房屋逐渐出现开裂,2019年—2020年间变形不断加剧,部分村民房屋变形严重。根据现场变形情况,滑坡分为局部牵引变形区、Ⅰ、Ⅱ、Ⅲ四个区域。

其中Ⅱ区K63+310~K63+460段,距重安江大桥左幅路基边线150~180 m的滑坡中上部设置一排矩形抗滑桩,A1~A22桩身尺寸3 m×4 m,桩间距6 m,其中A1~A2抗滑桩单根长25 m,共2根;A7~A13抗滑桩单根长33 m,共7根;A3~A6、A14~A22抗滑桩单根长30 m,共13根;A23~A25桩身尺寸2 m×3 m,桩间距6 m,单根长30 m,共3根。A排桩共25根,总计761 m。

Ⅲ区ZK63+580~ZK63+660段,距重安江大桥右幅3#墩~5#墩右侧边线10 m位置设一排2 m×3 m矩形抗滑桩,桩间距5 m,其中F1~F2抗滑桩单根桩长33 m,共2根,合计66 m;F3~F8抗滑桩单根桩长30 m,共6根,合计180 m;F9~F12抗滑桩单根桩长25 m,共4根,合计100 m;F13~F17抗滑桩单根桩长20 m,共5根,合计100 m;共计17根桩,总计446 m。

2 地质条件

场区覆盖层为堆积层(Qc)块石、碎石土,下伏基岩为志留系中上统翁项群组(S2~3wn)泥岩。

2.1 覆盖层

滑坡堆积层(Qc)块石土:主要成分为白云质灰岩、灰岩,棱角分明,粒径2~5 cm,局部见大块石,块径最大有5 m,厚5~30 m,ZK63+180~700区域均有分布。滑坡堆积层(Qc)碎石土:位于灰岩块石下部,灰黄色,松散、稍湿,为原上部坡体全强风化泥岩,失稳后受到强烈挤压、扰动形成,厚度5~20 m,ZK63+180~700区域均有分布。

内部审计部门和被审计部门是公司的不同部门,这从本质上就就形成了内部审计根植于服务企业的理念当中,这必然造成对内部审计职能不能够全面地认识和理解,把维护本公司的利益当成是内部审计的职责所在。在本公司与国家利益产生矛盾的时候,倾向于对本公司利益的维护。更有甚者,在审计过程中对本单位的违法违纪行为含糊处理。

2.2 基岩

场区主要出露地层为志留系翁项群(S2-3wn)灰黄、灰绿色薄至中层状泥岩、砂质泥岩夹薄层状砂岩,顶部见约10 m厚紫红色石英砂岩层间夹泥岩。按岩体风化及破碎程度划分为强、中风化两层,现分述如下:

强风化泥岩:灰黄色,薄至中层状,层间夹薄层状砂岩,节理裂隙极发育~发育,岩质极软,岩体破碎,岩芯呈块状、薄饼状。厚约0.6~7.3 m。

中风化泥岩:灰、深灰、灰绿色,薄至中层状,层间夹砂岩,节理发育,岩体较破碎~较完整,岩质软,岩芯呈柱状、短柱状,少量呈碎块状[2]。

3 旋挖桩处理路基边坡滑坡的作用机理

山体滑坡特征:松散土层为结构主体,质软松散,由风化壳、碎石土、半成岩土层构成斜坡,抗剪强度差,变形下滑倾向明显。风化与雨水作用下,水分侵入滑动面,进一步降低其抗剪强度,使边坡松散滑动[3]。

旋挖桩加固边坡滑坡机理:将旋挖桩沿滑动边坡置入滑动面下稳定层,借助锚固力实现对滑动体抗力平衡,边坡滑动体下滑时与抗滑桩阻抗相抵,使其处于稳定状态,改善边坡稳定性。

4 试桩

4.1 目的

于不同地层结构钻孔,并测量不同地层情况下泥浆损耗量,记录旋挖钻进入滑动面后的泥浆损耗量数值,检测试桩周围地表位置,并通过渗漏数据分析,对边坡稳定性、带水钻孔过程的相关性加以研究,确定旋挖钻钻孔过程中的泥浆比重[4]。

4.2 内容

试桩施工中应详细记录施工时间、结束时间、暂停时间、重启时间、泥浆比重等数据。试桩钻孔中需对试桩周围土体情况进行详细记录,将相关信息如实记录在施工资料中。钻孔施工中,如果发现裂缝后立即停钻,分析结果显示裂缝不会影响钻孔后方可继续施工。

试桩钻进行中详细查看钻渣,以了解施工区域地质情况,借助柱状图获取试桩位置地貌特点,为后续施工提供数据支撑。从钻孔工序开始,每天监测测试桩周围区域坡体变化情况,如果发现异常数据,应及时停钻并分析原因,无异常情况后方可继续。

4.3 质量检测及质量控制要点

4.3.1 质量检验评定标准

质量检验评定标准见表1~表3。

表1 钢筋工程安装质量检测标准

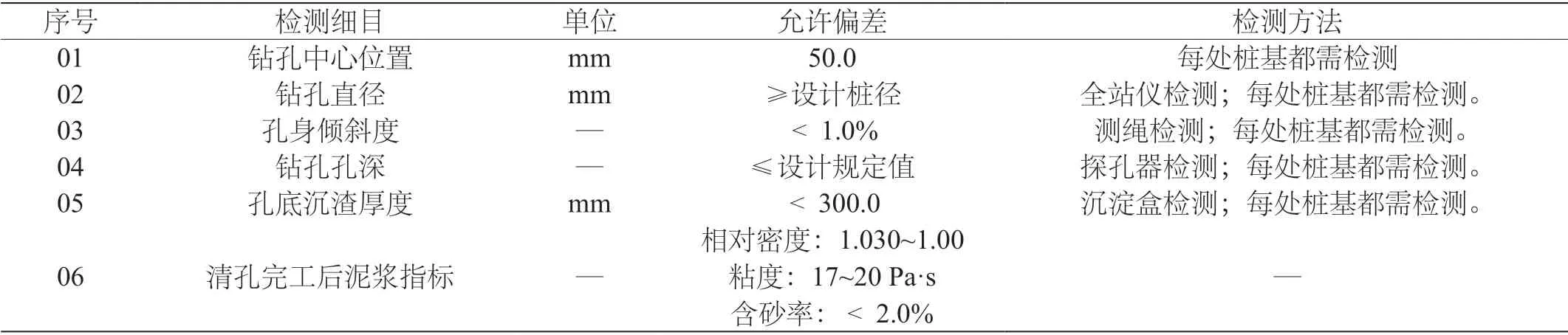

表2 钻孔桩成孔质量检测标准

表3 钻孔灌注桩质量检测实测项目

4.3.2 质量控制要点

①灌注桩成孔后,对孔径、孔深、孔位偏差、垂直度、孔底沉渣厚度、泥浆量等指标逐孔检查,做好记录。孔径需符合设计桩径标准,垂直度需符合设计要求,与标准值偏差需控制在1%以内。清孔后,孔底沉渣需小于5 cm,方可进行混凝土浇筑工序。②混凝土浇筑工艺需连续,避免断桩、夹层病害,每孔混凝土实际灌注量应大于计算值。③混凝土坍落度保持在180~220 mm之间,浇筑时需保持导管稳定,提升速度需与混凝土上升速度相一致。④桩孔深度需大于设计值,桩顶松散混凝土应彻底清除。⑤钢筋笼直径误差控制在10 mm以内,顶面高程误差控制在50 mm以内,钢筋笼置入孔径不可碰及孔壁,灌注时应对其位置加以固定。⑥检查无误后,立即进行混凝土浇筑,钢筋笼下放与混凝土浇筑间隔时间应小于4 h,避免塌孔。

5 试桩结果分析

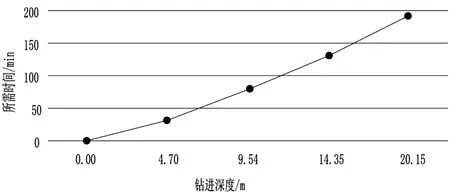

(1)对钻孔挤压出的岩渣试样分析可知,试桩区域地质情况基本与钻孔勘测的结果保持一致,即该区域地质符合旋挖钻机钻孔的基本要求。试桩环节成孔速度快,试桩深度约20.15 m,钻进总时间为3 h11 min,旋钻掘进速度为6.3 m/h(参见图1),可达到工期抢险的要求。

图1 钻进深度与所需时间曲线

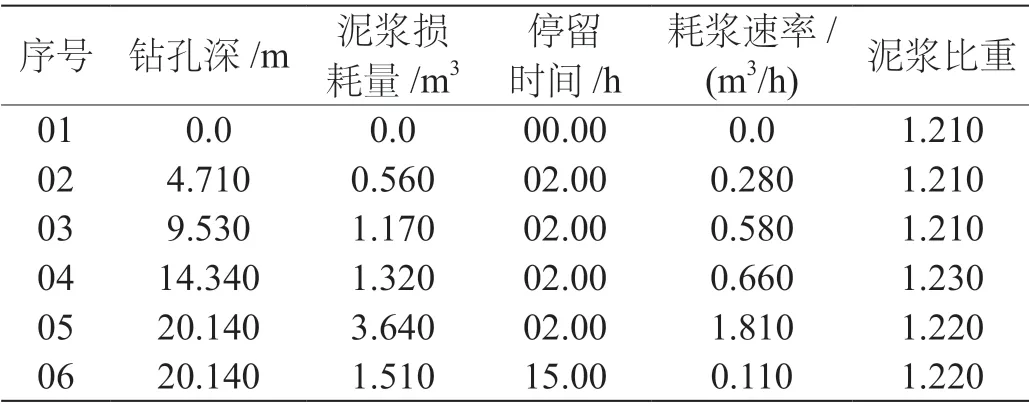

(2)随钻孔深度增加,泥浆每小时损耗量增多,旋挖钻机钻头进入第二滑动面后,泥浆损耗量约1.82 m3/h,远大于开孔初期的0.29 m3/h,孔深20.15 m处,停钻2 h后继续停15 h,此阶段泥浆损耗量约为0.10 m3/h,即随着时间增加,整体泥浆损耗量减少。试桩钻进过程参数见表4:

表4 试桩钻进过程参数

(3)选用1.20、1.21、1.22三种泥浆比重进行试桩,钻孔与停钻后及时监测,结果显示泥浆完整、性能良好,无塌孔情况出现,证实试桩环节泥浆比重在1.20~1.22范围内,能够满足施工要求,以确保护壁效果。

(4)对试桩情况分析,20 m位置为全风化花岗岩地层,即突破该区域进入第二滑动面,该区域泥浆损耗量最多,需采取跳3个桩位的方式钻进施工,以避免桩基施工环节出现山体扰动、塌孔现象。

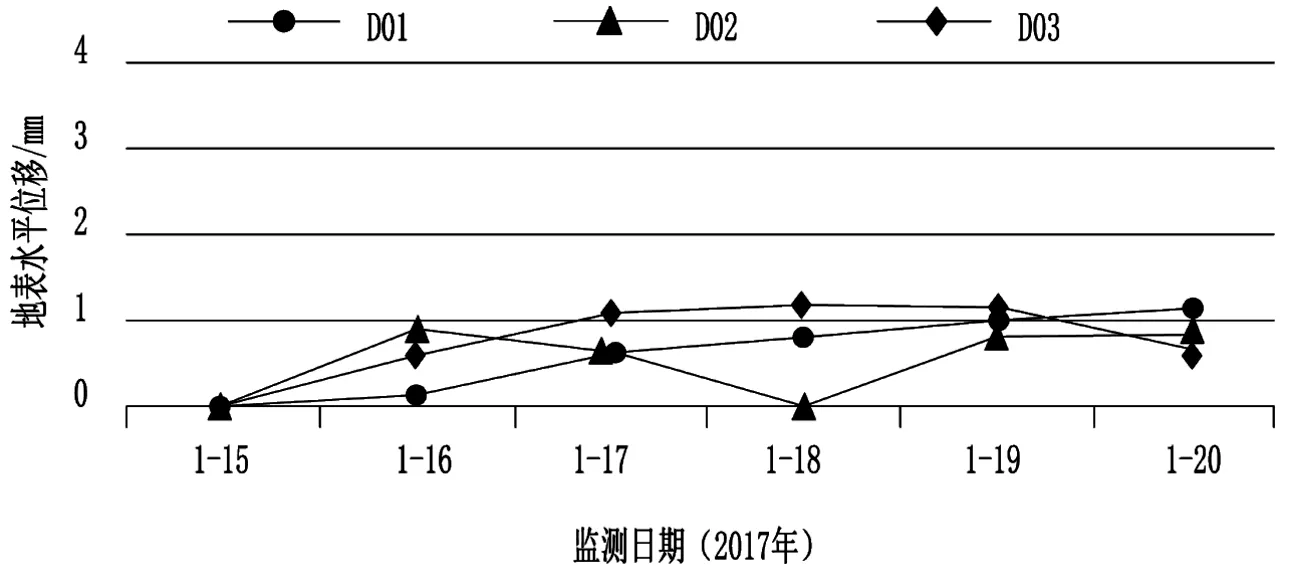

(5)试桩位置上方设置地表位移监测点(D01),对位移情况实时监测,并于D01上下方分别间隔10 m设置一个地表位移监测点,记为D02和D03,三个地表位移监测点均与试桩中心间距10 m。钻进过程及成孔后,每个地表位移监测点分别监测,以获得6组数据(参见图2)。对监测数据分析可知,试桩上方D01监测点的水平位移值为0.95 mm,符合误差要求;试桩点上下方DO2和D03监测点的最大水平位移值为1.21 mm,且未发现进一步发展趋势,表明试桩区域周围土质稳定。

图2 地表位移时间曲线

(6)坡顶电塔的塔基与塔翼位置分别设置两个位移监测点,合计4个监测点,实时监测电塔变形数据。监测结果显示,塔基稳定性较好、无明显位移,塔翼出现约5 mm位移。电塔高度约70 m,由于鞭鞘效应,塔翼位移振幅在5 mm属于正常现象,其他边坡监测点并未发现异常值,相关监测数据证实边坡试桩对其稳定性并未产生影响。

(7)钻孔过程即成孔3 d内,未与边坡及其周边区域发现新裂缝,原边坡面裂缝无明显进展,与地表位移监测结果保持一致。

6 结论

综上所述,通过分析试桩结果,可得出以下结论:试桩过程桩周区域未发现新裂缝,原边坡面裂缝无进一步扩展,试桩未对电塔产生明显影响,边坡位移无显著异常。由此可认定K33+438~K33+615滑坡治理,采用旋挖桩加固方案可行。为进一步提高方案的可靠度,旋挖桩抗滑坡施工应注意以下几点:一是规范施工记录;二是采用跳3个桩位孔钻进施工的措施,进一步确保边坡稳定;三是提高边坡滑坡区域巡视频率,做好巡视记录;四是规范地表位移监测,及时进行数据比对。施工中,如发现试桩区域产生新裂缝,或对地表位移监测数据分析发现明显异常,及时暂停施工,综合分析后确定不会对边坡稳定性产生影响,方可继续施工。