弹性地基梁在浙江某港口堆场轨道梁基础中的应用

2023-03-10李若琪

李若琪

(中交上海港湾工程设计研究院有限公司,上海 200030)

0 引言

对于现代化堆场而言,大跨距、高运速的龙门吊是提高装卸效率的关键,因此安全可靠的轨道梁基础设计是堆场设计的重要环节。目前在港口堆场区域较为常见的地质条件为淤泥质土、砂土等土质基础,较少出现遍布浅埋岩基的情况。土质地基承载力较低,当龙门吊荷载较大时为了避免出现较大的地基沉降和地基不均匀沉降的情况,一般选择采用桩基轨道梁基础结构型式,但浙江某港口的堆场区域地基均为中风化花岗岩,上覆回填碎石,其轨道梁基础设计应区别于土质基础上桩基轨道梁基础结构设计。

假设地基是弹性的且地基上的梁基础与地基处处相接,梁在地基上有无穷多个支点,那么该梁就是弹性地基梁[1]。弹性地基梁在工程中的应用十分广泛,如桥梁、隧道、房建等,在岩石地基上设计轨道梁基础时,利用岩石较强的承载能力可以直接在岩基面上设计钢筋混凝土梁,形成弹性地基梁结构,其具备连续浇筑施工工序简单、难度小的优点,尤其适用于地质均匀、沉降较小的地基[2]。弹性地基梁模型主要包括局部弹性地基模型(温克尔假设)和半无限体弹性模型[1]。对于坐落在岩基上的混凝土轨道梁基础,通过设置混凝土垫层模拟地基上部较薄的压缩层后,可以采用温克尔假定下的局部弹性地基梁计算模型,地基系数的选择应根据垫层确定。该文以浙江某港口堆场中的龙门吊轨道梁基础为例,对岩基上的弹性地基梁计算进行了分析。

1 工程概况

1.1 工程概述

该港口堆场区域总平面面积约10 hm2。堆场共设置3条生产线,1号与2号生产线为大型混凝土基础结构件生产线,龙门吊跨距为53 m,每条生产线上设计运行大跨距50 t龙门吊和100 t龙门吊轨道梁;3号生产线为小型预制构件生产线,龙门吊跨距为20 m,设计运行小跨距50 t龙门吊轨道梁。三条生产线共布置轨道梁1 370 m,是重要的堆场构筑物之一。堆场范围内场地标高为+5.5 m。

1.2 工程地质

根据地质资料,堆场区域原始底面标高一般为+7.43~+4.53 m,地势较平坦,分布的土层情况如下:

①3杂色回填石:主要为灰白色,局部见灰色或灰黄色。湿,松散。土质不均匀,主要由碎石、块石组成,局部下部主要由碎石和砾石组成,混少量角砾和黏性土,局部混较多砂土颗粒。陆域顶板标高一般为0.6~5.8 m,靠近岸侧厚度增大,达6.1~13.1 m,呈现由山体向海域增厚的趋势。

③2灰色淤泥质粉质黏土:饱和,流塑~软塑。土质较均匀,切面较光滑,干强度中等,韧性中等,摇振无反应,见腐殖物,含贝壳碎屑。陆域厚度一般为0.4~8.5 m,该层实测标准贯入试验击数一般为1~4击,平均值为2击。

⑥1灰白色花岗岩强风化层:湿,硬。细粒结构,风化成碎块状,局部风化为短柱状,矿物成分以石英,长石为主。该岩层属较软岩,岩芯破碎,岩石基本质量等级为Ⅴ级,为破碎岩体。该层实测标准贯入试验击数一般远远大于50击。

⑥2灰白色花岗岩中等风化层:局部为灰色、肉红色等颜色,坚硬。原岩结构清晰,节理裂隙稍发育,岩芯断面较新鲜,见石英颗粒,敲打声脆。岩芯一般较完整,呈柱状或短柱状,局部节理、裂隙较发育,岩芯较破碎,裂隙面可见褐黄色氧化铁锈斑迹。岩面起伏较大,总体呈由山体向海域逐渐加深的趋势,陆域区顶板标高为+6.49~-8.06 m,该层岩石属坚硬岩,岩体基本质量等级为Ⅲ级。

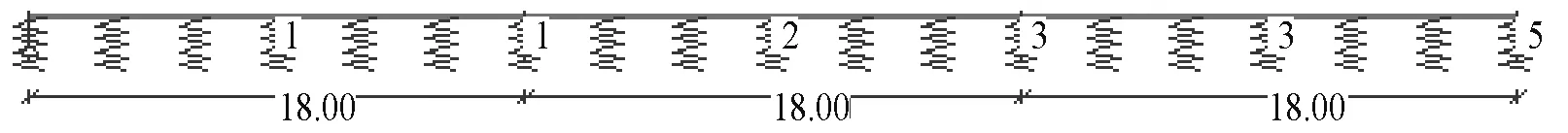

浅部地基土承载力估算结果如表1所示:

表1 浅部地基土承载力估算表

2 轨道梁基础设计

2.1 设计荷载

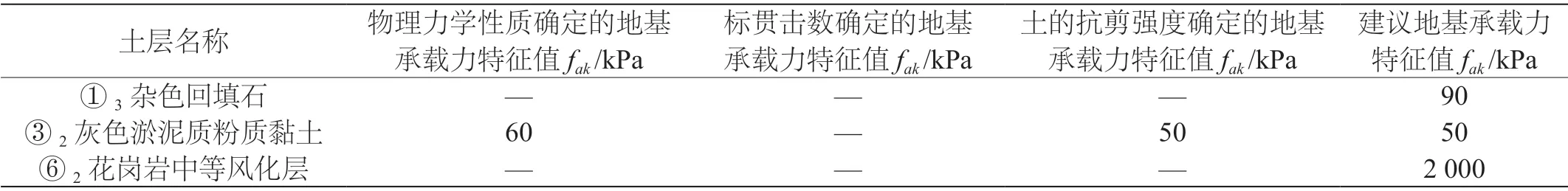

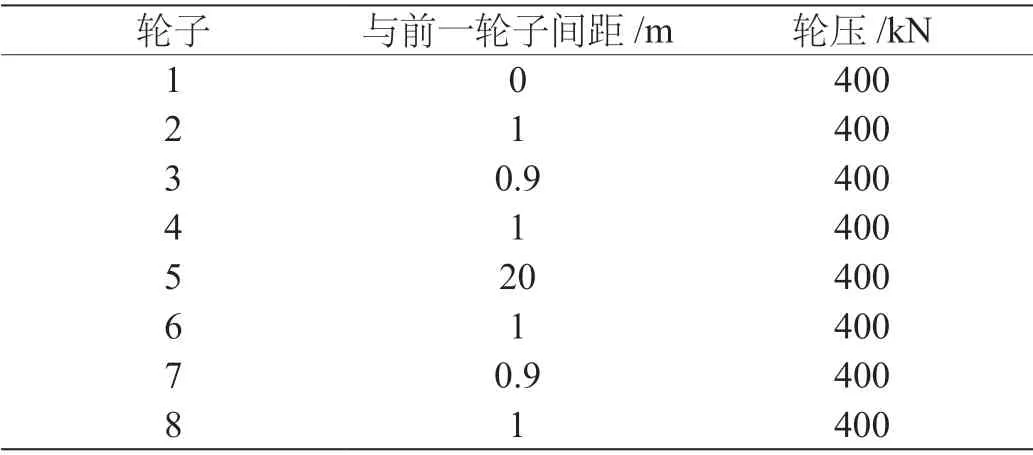

堆场中共有100 t、大跨距50 t和小跨距50 t三种龙门吊设备,其中100 t龙门吊荷载最大,轨道梁基础结构设计时采用该设备的荷载参数:轨距53 m、大车基距22.5 m、轮压400 kN,单侧荷载图示如图1所示:

图1 100 t龙门吊单侧荷载示意图

荷载组合考虑轨道梁自重与龙门吊流动荷载,荷载分项系数分别为1.3、1.5。

2.2 型式选择

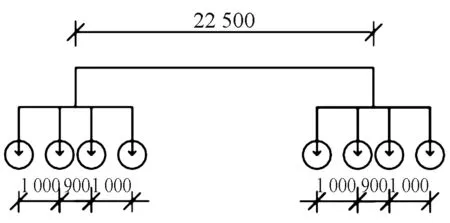

针对使用要求,采用钢筋混凝土轨道梁基础结构可以有效减小使用期维修效率,提高作业效率[3]。由于生产线区域设计标高为+5.5 m,已经开挖至⑥2灰白色花岗岩中等风化层,地基承载能力达到2 000 kPa。从结构设计安全性的角度来看,地基承载能力强且不会发生沉降,无须使用桩基轨道梁基础型式。从工程经济性和施工难度来看,桩基在中风化岩层中施工难度大、成本高。经综合考虑及试算,确定轨道梁基础采用C35钢筋混凝土矩形截面弹性地基梁结构,高(0.5+0.16)m,宽0.8 m,弹性地基梁下设150 mm C20混凝土垫层,除特殊段外每段长18 m,轨道梁基础结构图如图2所示。轨道梁基础设置在中风化岩面上,轨道梁使用期间不会产生沉降,可以保证龙门吊的安全、稳定运行。

图2 轨道梁基础结构图

3 结构计算

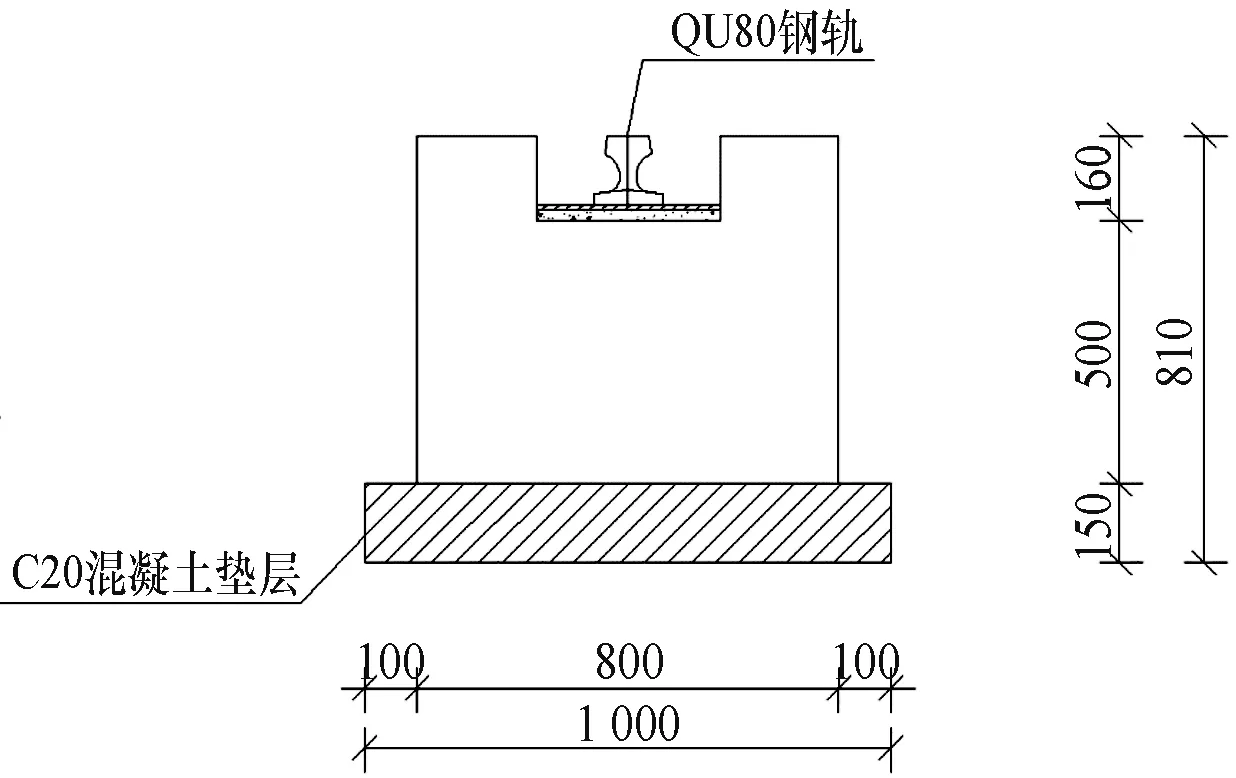

采用易工水运工程集成软件3.0中的多跨连续梁模块进行轨道梁基础结构设计,轨道梁基础结构模型如图3所示。

图3 轨道梁基础模型图

3.1 参数设定

3.1.1 地基系数

有较薄垫层时,地基系数可采用近似公式k0=E0/H[1]确定。式中,H——垫层厚度;E0——压缩模量;k0——地基系数。

由于混凝土无压缩模量,故根据相关物理力学性质,近似采用碎石土的压缩模量(29~65 MPa)表示。经过试算后发现,在轨道梁基础尺寸及龙门吊荷载不变时,随着地基系数的增加,轨道梁基础所受弯矩减小。综合考虑混凝土垫层和岩基的地基系数,压缩模量取60 MPa,地基系数为0.4×106kN/m3。

3.1.2 分段及段间连接方式

轨道梁按18 m进行分段设置,在易工软件中创建3段连续梁。由于分段间设置传力杆,因此段间连接方式为铰接,节点支撑方式为简支。

3.1.3 龙门吊荷载加载

根据设备轮压轮距情况进行荷载输入,滚动步长为0.1 m,当龙门吊滚出连续梁时计算停止,具体荷载位置如表2所示。

表2 龙门吊轮压加载位置

3.2 计算结果

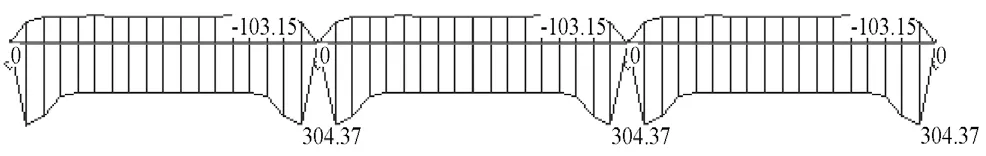

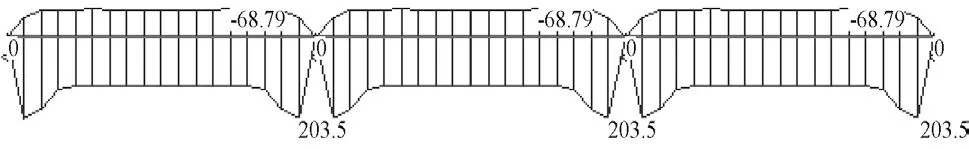

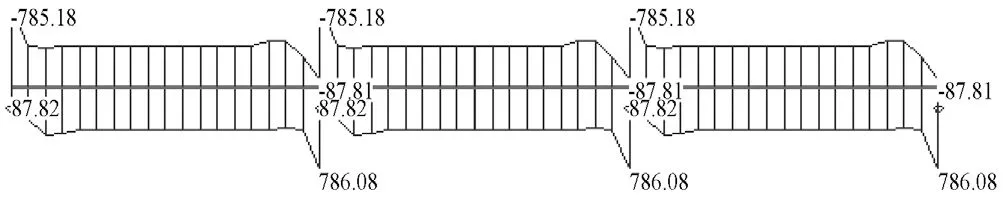

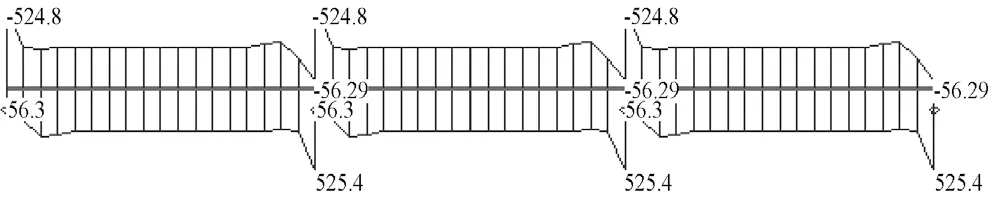

3.2.1 结构内力轨

道梁基础弯矩包络图如图4、图5所示,剪力包络图如图6、图7所示。由图可知,承载能力极限状态设计中,轨道梁基础最大正弯矩为304.37 kN·m,最大负弯矩为-103.15 kN·m,最大剪力为786.08 kN;正常使用极限状态设计中,轨道梁基础最大正弯矩为203.5 kN·m,最大负弯矩为-68.79 kN·m,最大剪力为525.4 kN。

图4 轨道梁弯矩包络图(承载能力极限状态)

图5 轨道梁弯矩包络图(正常使用极限状态)

图6 轨道梁剪力包络图(承载能力极限状态)

图7 轨道梁剪力包络图(正常使用极限状态)

任意一段轨道梁基础左端、跨中、右端的弯矩及剪力如表3、表4所示。

表3 轨道梁基础弯矩效应 /(kN·m)

表4 轨道梁基础剪力效应 /kN

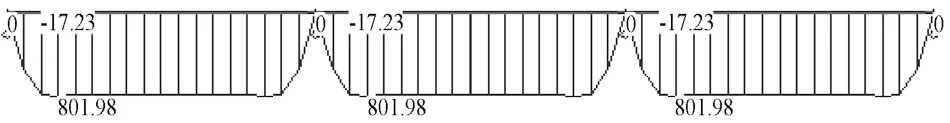

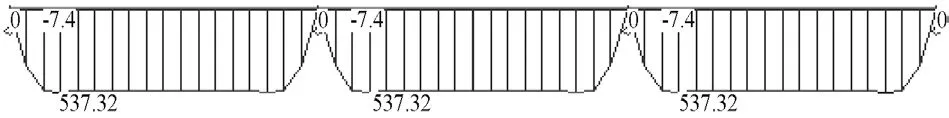

3.2.2 地基反力

地基反力情况如图8、图9所示。承载能力极限状态设计中的地基最大反力为801.98 kPa,正常使用极限状态设计中,地基最大反力为537.32 kPa,均小于地基承载力特征值2 000 kPa。

图8 地基反力包络图(承载能力极限状态)

图9 地基反力包络图(正常使用极限状态)

3.2.3 竖向位移

在龙门吊运行过程中,对于任意一段轨道梁基础,其在承载能力极限状态与正常使用极限状态下对应的竖向位移效应如表5所示。

表5 轨道梁基础竖向位移效应 /mm

4 结语

轨道梁基础结构的设计受地基条件的影响较大,故该文针对岩石地基上的梁基础结构设计进行分析,通过设置混凝土垫层模拟岩基上部较薄压缩土层满足弹性地基梁中的温克尔假定,利用局部弹性地基模型对岩基上的轨道梁基础进行了计算。该文采用实际案例进行了建模与求解,为岩石地基上采用弹性地基梁计算轨道梁基础结构提供参考。