基于多标准体系的注射模模块化设计方法研究

2023-03-10黄铁平高国利

张 森, 黄铁平, 高国利

(深圳市银宝山新科技股份有限公司, 广东 深圳 518108)

0 引 言

模具行业作为制造业的基石,已成为衡量一个国家工业制造水平的标志之一,随着高科技、新材料的不断出现,其应用会越来越广泛。近年来受疫情的影响,模具市场有所萎缩,价格战、恶性竞争使模具制造利润越来越低,大部分模具制造企业步履艰难。为此在保证模具质量的前提下,如何用更低的成本和更高的效率制造模具,是模具制造企业不断追求的目标,模具制造也正逐步向高端化转型。

模具设计作为整个模具制造过程的向导,从模坯模料配件的订购,再到制造车间各个工序的生产环节的依据,全部源于模具设计图。模具设计是专业性较强的工作,需要大量的工作经验积累,不仅包括模具设计经验,还包括对模具所要生成的产品经验和对模具生产设备的了解,较大程度上模具设计能力决定了1副模具的设计周期和设计质量,并影响最终的模具制造成本和使用寿命。在模具市场向高端化转型过程中,技术人才紧缺、培养周期长在较大程度上约束了模具行业的发展步伐,加上其它行业的兴起以及临时工就业的灵活性,年轻人不愿意加入模具行业,技术工种岗位缺乏后继力量,一般只能通过内部培养和外部招聘填补人才空缺,如何快速提升模具设计师的设计能力已成为模具企业当下急需解决的难题。

1 注射模结构和工艺特点

注射模是用注射成型工艺生产塑料制品的金属模型工具,也是赋予塑料制品完整结构和精确尺寸的工具。注射工艺是通过高压将熔融材料注入型腔中,冷却固化后得到塑料制品,根据其成型特性,分为热固性塑料模具和热塑性塑料模具。注射模的结构虽然因塑料品种和性能、塑料制品的形状和结构以及注塑机的类型等不同而千变万化,但是基本结构一致。1副完整的注射模按结构零部件、组件功能区分,主要由模坯系统、浇注系统、推出系统、脱模系统、冷却系统、液压系统、电气系统、排气系统、起吊系统和其它系统等组成。各系统之间相辅相成,只有当各系统达到最佳组合,才能保证模具的正常使用和成型制品的精度。

模坯系统是指模具中起固定、支承、安装、导向等作用的模架及其辅助零件;浇注系统是指包含塑料熔体从喷嘴进入型腔前的流道部分(包括主流道、冷料穴、分流道和浇口)及其相关的零部件、标准件等;推出系统是指注射成型后将制品推出,使其脱离模具的装置及与制品推出相关的所有零部件或组件;脱模系统是指使制品倒扣处在模具开合或推出动作时保证顺利脱模的机构;冷却系统是指模具中控制模具温度的系统,保证塑料熔体的顺利充填和制品的固化定型,如集水块组件、水嘴、水管等;液压系统是指模具中所有与控制模具动作用的油路相关的系统,如液压抽芯的油路组件等;电气系统是指所有与控制模具动作用的电气装置或组件的系统,如行程安全开关系统等;排气系统是指注射成型时,使模具中的废气顺利排出的通道或部件、装置等;起吊系统是指对模具起起吊作用的组件或零部件,如吊模块组件等;其它系统是指耐磨块、支承板、扶手等不在前述系统内的其它装置或零部件。

2 模具设计数据库

由于模具结构复杂、标准零部件占零件总数较少、模具制造与制品生产过程要求多,为了降低设计工作对设计师个人能力与经验的限制,实现模具快速设计的前提就是将模具设计资料数据化,以数据库的形式储存在计算机中。

模具设计数据库包括3个部分:标准零部件库、零部件参数库和文档附件库。3个数据库采用关系数据库模型,用外键方式相关联以作为实现快速设计和经验参考的基础。

2.1 标准零部件库

基于上述常见模具的结构和工艺特点,按功能目的将模具系统划分模坯、浇注、推出、脱模、冷却、液压、电气、排气、起吊和其它等子系统,再将子系统按结构和零件类型分为若干模块,以此为基础建立多标准体系零部件库,标准零部件库子模块内容如图1所示。

图 1 标准零部件库子模块内容

模具按成型工艺不同,可分为塑料模、挤压模、压铸模、橡胶模、冲模等,各种类型的模具有独立的结构及工艺特点,按照注射模模块化开发原理,可以根据各类型模具结构、工艺特点及相应生产设计标准要求、设计制造的经验数据开发相应的模块即可。

2.2 零部件参数库

零部件属性如表1所示,在表1中定义零部件在模具生命周期中所需要的数据,表1中数据将会以通配符替换的形式与零部件的具体参数值相结合,再被软件写入3D模型中。

表1 零部件属性

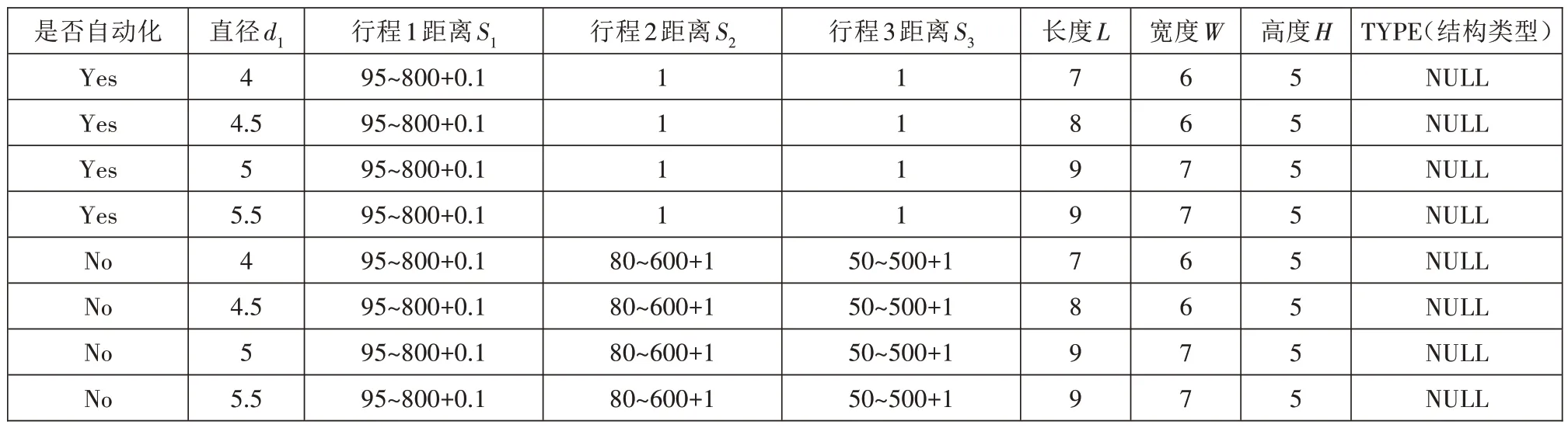

零部件的尺寸参数如表2所示,用于向3D模型中的表达式赋值,每一个标准件都对应一个单独的尺寸参数表,表的字段是表达式名称。

表2的内容为表达式值可选范围,软件中呈现的是可选的下拉列表或受限制的输入框,设计师根 据需要的尺寸参数表调整参数。

表2 零部件尺寸参数 mm

由于模具的零部件复杂装配层级较多,为了实现标准件最大程度的复用,还设计了关联参数表,用来定义同一个部件内,不同层级和装配关系的子零件之间的尺寸参数关系。每个零部件都有关联参数表,主键为关联零部件的ID,其余字段是受影响的表达式。

2.3 文档附件库

文档附件库采用文件系统的形式储存零部件相关的说明文档、示例图片等,在零部件参数库中定义文档路径表,用来关联零部件与对应的文件,其主键是零部件ID,第2个字段是文档路径。

3 模块化快速设计软件

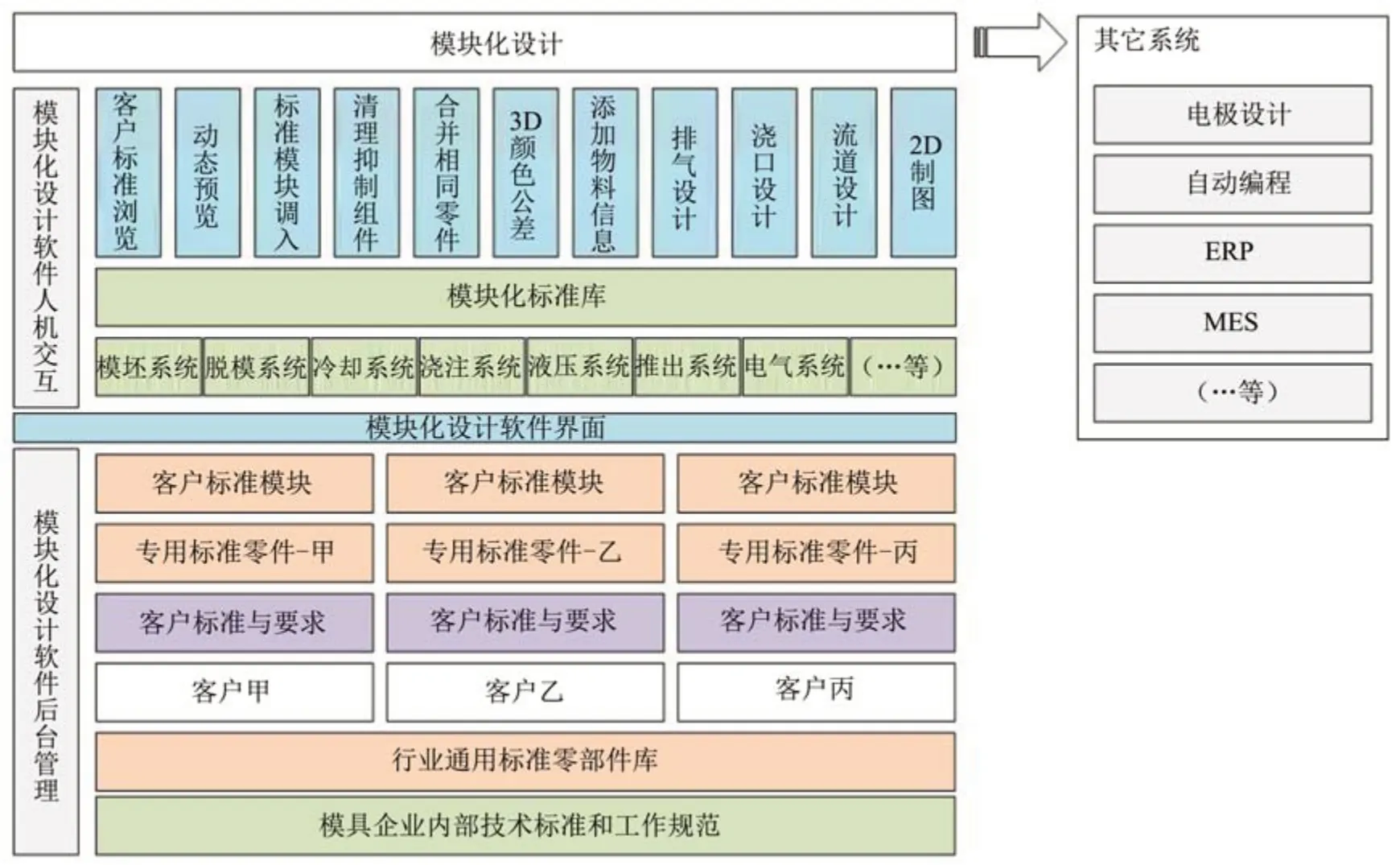

在模具设计数据库基础上构建3D/2D设计功能软件,并建立信息系统输出接口。整个快速设计软件架构如同积木,可以通过排列组合选择不同的客户数据库与设计功能软件,面向不同的需求针对性的搭建定制化的模具快速设计软件。

模块化快速设计软件以零部件数据库为基础,在三维设计软件的3D建模环境和2D制图环境下使用,如图2所示。设计师确定所要采用的标准体系后,在设计零部件时运行快速设计软件查看标准说明和客户要求,在标准体系的约束下选择零部件型号和关键指标,由快速设计软件自动完成零部件建模和数据注入,软件主界面如图3所示。

图2 模块化设计

图3 模块化设计软件主界面

图3所示左上侧为子系统目录,即该系统下所有模块和零部件的目录树,点击目录树可切换不同的零部件;右上侧是参数选择区域,根据零部件参数库构建,包括参数名称、参数选择范围、参数说明3列;下方是零部件说明图,由文档附件库加载,提供设计相关的图片说明,同时在3D建模环境中根据设计师的选择结果呈现预览线框图。

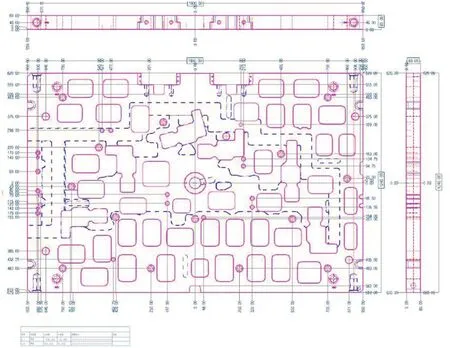

标准零部件库中3D模型的零件特征与表达式数据和零部件参数库中的相关约束数据为2D制图提供了可靠的数据来源,快速设计软件中的2D模块可以识别85%以上的图纸特征并进行标注。由于客户需求和设计信息已经在3D设计阶段获得,2D制图时只需进行少量用户操作即可输出图纸,输出效果示例如图4所示。

图 4 自动生成零件2D图

同样的原理,模具生产制造和企业管理中至关重要的物料清单的数据来源也在3D设计阶段就导入模具的3D模型中,用户可以根据需要直接导出物料清单,如图5所示。

图5 模具物料清单自动生成功能界面

4 结束语

根据基于多标准体系的模具模块化设计方法开发了模具快速设计软件,并确定了模具设计数据库的组织结构与数据规则,软件有效地将企业的设计经验、工作规范和客户标准固化到设计数据库中并加以应用。

软件在企业应用后缩短了员工培养周期,员工在2D工程师岗位的时间要求从1年缩短到0.5年,在助理设计师岗位时间要求从1.5年缩短到1年以下。同时由于软件的应用省略了客户标准学习和录入信息系统2道设计工序,同类型模具整体设计效率提升30%以上,设计异常减少70%以上。

基于多标准体系的注射模模块化设计方法不仅在注射模设计中取得了明显效果,而且面向其它类型模具时,可以按模具结构特点及相应生产企业设计标准要求,适当调整标准零部件库的模具结构划分,并完善相应数据库即可实现其它类型模具的模块化快速设计。