海上油田外输天然气品质提升的实验与探究

2023-03-10李珞王煜中海石油中国有限公司天津分公司天津300450

李珞,王煜(中海石油(中国)有限公司天津分公司,天津 300450)

0 引言

某油田是区域天然气外输的枢纽平台,肩负着区域天然气处理外输、轻烃处理外输的艰巨任务。该油田日外输天然气约50万立方米,由于目前外输天然气露点偏高(-15 ℃),从而造成甲醇使用量较大,同时由于至终端海管连接处为三通,无法实现常规通球,增加了海管冻堵的风险。

另外,外输轻烃回收系统无法匹配现有工况需求,造成下游接收轻烃品质较差,增加了终端轻烃处理负担,无法达到销售品质,同时增加了海管水化物生成风险,影响外输天然气海管的运行安全。天然气的外输品质直接影响着终端的天然气、轻烃品质以及海管的稳定运行。因此提高该区域的外输气品质尤为重要[1]。

1 现状调查

1.1 露点波动

1.1.1 三甘醇品质差

由于三甘醇脱水和再生系统自投运以来长时间的运行,对三甘醇缓冲罐取样发现三甘醇颜色为棕色并带有小颗粒杂质,经化验纯度为93%,分析认为该平台接收上游A平台外输湿气,由于燃气品质问题,天然气中含有硫化氢(30 mg/L),且海管较长(32 km)天然气在输送过程中有大量液态水和液烃析出,长时间反应腐蚀形成的硫化亚铁等杂质溶于液烃中,硫化氢及液烃进入接触塔造成三甘醇污染。[2]

在该工况条件下,测试天然气露点为-16.3 ℃;现场添加180 L三甘醇运行24 h后,在取样化验纯度为94.2%,现场测试天然气露点为-20.6 ℃。

1.1.2 三甘醇循环量不匹配现有工况

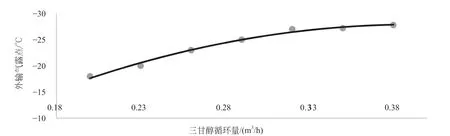

三甘醇再生系统有2台三甘醇循环泵,为柱塞泵,单台每小时处理量为1 m3/h,通过调节三甘醇循环泵的冲程来控制三甘醇的循环量。三甘醇的循环量直接影响着三甘醇和天然气的接触面积,三甘醇越少,吸收的水分也就越少,但三甘醇循环量过大,贫甘醇进入接触塔时阻力也会增大,可能会出现气携液的情况,造成三甘醇的浪费(月损失量>70 L),因此需要在现有工况下通过观察露点找出最合理的的循环量。

在其他条件不变的情况下,只调节三甘醇循环泵的循环量,记录在不同循环量下,流程稳定后的外输气露点值,分析循环量对脱水效果的影响,如图1所示。

图1 三甘醇循环量与外输气露点关系曲线图

由此看出,三甘醇的循环量越大,干气露点越低,但是露点降低的趋势越来越小。经过多次的试验和对数据的分析验证,随着三甘醇循环量的增大,贫甘醇进入接触塔时阻力会增大,可能会出现气携液的情况,造成三甘醇的浪费,因此干气露点的降低趋势减小。

1.1.3 天然气中硫化氢含量高

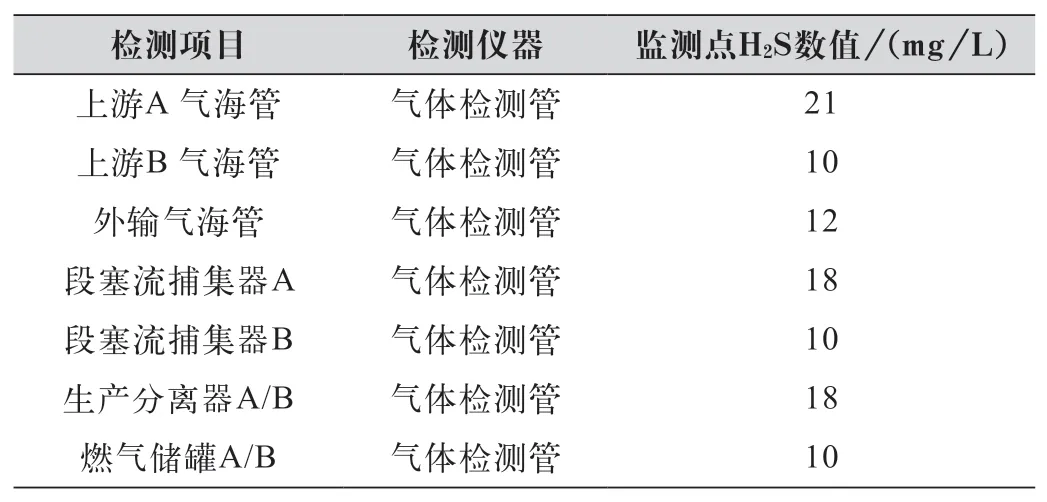

(1)检测该油田单井物流基本无硫化氢,数据如表1所示。

(2)通过对天然气流程取样测量硫化氢发现,上游A平台入口来气及流程设备中的硫化氢含量偏高。如表2所示。

表1 单井产气硫化氢检测数值

表2 硫化氢检测记录

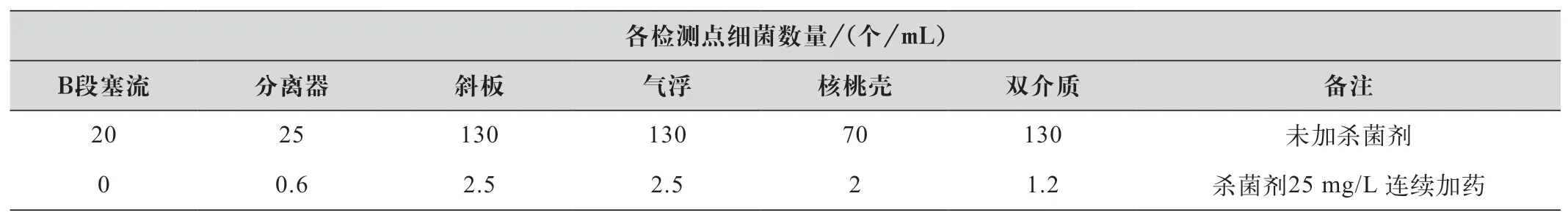

检测该油田单井物流基本无硫化氢。经过细菌检测,发现流程各处均存在SRB,由此可知硫化氢来源为流程SRB滋生,进而产生次生硫化氢。对生产流程添加杀菌剂,细菌含量明显下降,同时硫化氢含量明显下降。如表3所示。

通过对天然气流程取样测量硫化氢发现,上游A平台入口天然气硫化氢偏高,且在输送过程中有大量液态水和液烃析出,长时间腐蚀反应形成的硫化亚铁等杂质溶于液烃中,硫化氢及液烃进入接触塔造成三甘醇污染,从而降低三甘醇纯度,造成露点升高。

1.1.4 天然气温度偏高

中压压缩机天然气出口温度显示在35~38 ℃,分析认为天然气温度越低,天然气中的水分就越容易析出,也就越容易被三甘醇所吸收脱出,因此认为天然气的温度偏高也是导致露点偏高的因素之一[3]。

表3 杀菌剂处理结果对比表

该平台中压压缩机天然气出口温度在35~38 ℃,在通过改变上游压缩机海水冷却器的流量进而改变天然气进入三甘醇接触塔的温度,待流程稳定后,记录下外输天然气的露点,得出多个数据绘制如图2所示。

由图2可以看出湿气的进塔温度对外输气的露点影响较大,湿气进塔温度越高或者越低时,干气露点反而越大。经过仔细研究发现,湿气温度越高越不利于水分的析出,湿气温度越低时,会造成吸收塔内温度过低,和气流直接接触的贫甘醇温度就会过低,进而造成甘醇溶液黏度过大,气泡增多,甘醇的损失量也会增加。

图2 湿气进塔温度与外输气露点关系曲线图

1.2 轻烃品质差

1.2.1 设备结构设计不合理

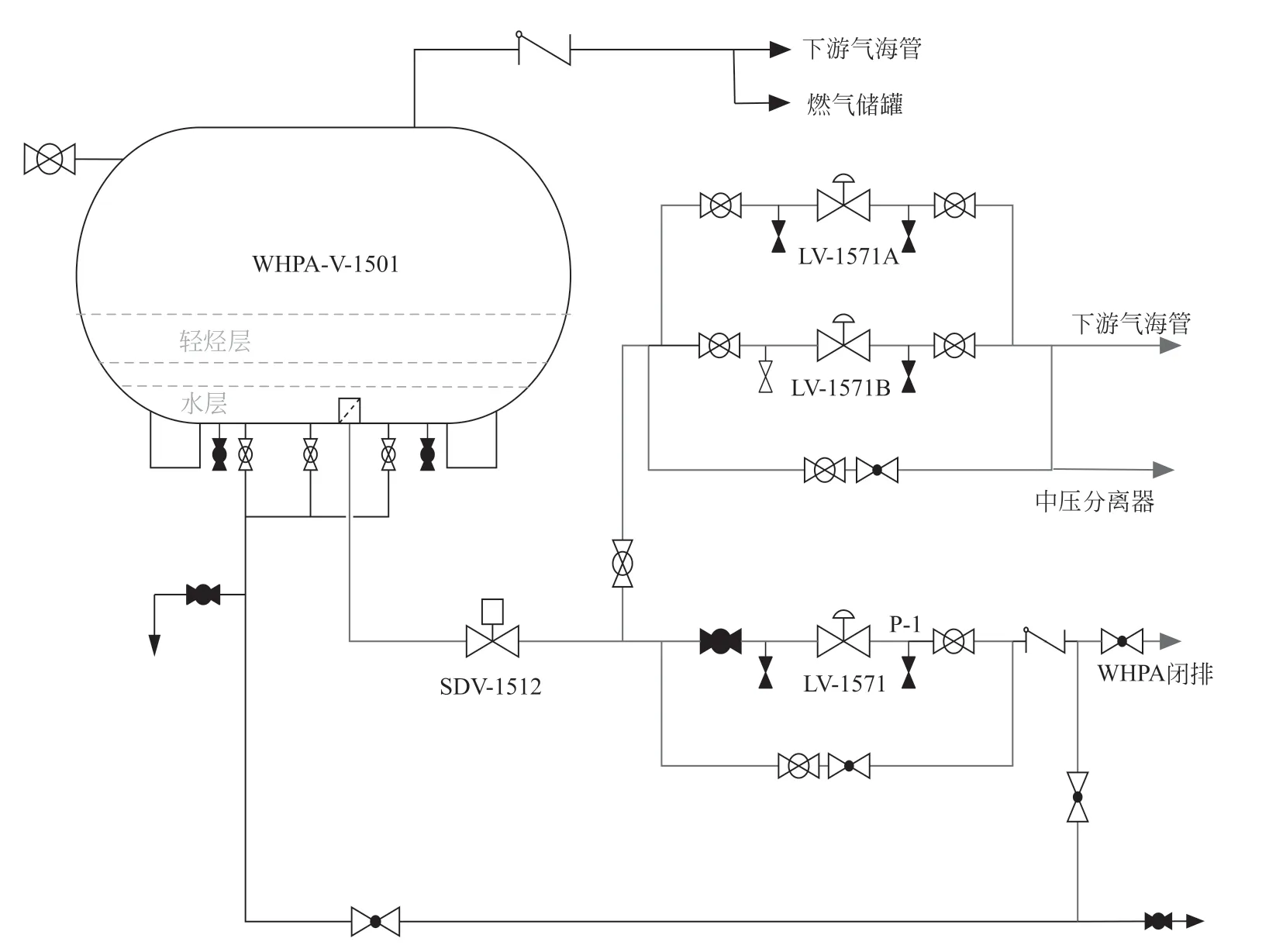

该油田接收上游B平台外输湿气,经长距离输送后,接收来液中存在游离水的情况,段塞流捕集器为气液两相分离器,排液出口位于容器底部,即使在罐内实现了烃水分层,在底部排出管线内将再次烃水混合,容易造成烃中还有较多的游离水,增加了下游中压分离器的处理负担。如果不进行回收,则烃水混合物排入闭排,造成资源浪费的同时,增加了环境污染,火炬黑烟现象严重。如果烃水混合物直接排放至下游海管,不但增加了终端的处理负担,更增加了海管冻堵的风险(图3)。

1.2.2 温度设定不满足要求

上游B平台天然气物流经过电加热器加热后进入本平台段塞流捕集器,电加热器原来的安装理念是将天然气中的轻烃汽化处理,但是如此一来一方面会增加火炬燃烧灰度,污染环境,造成轻烃的资源浪费;另一方面轻烃随天然气进入压缩机分离后排进闭排,排放的烃液对闭排处理造成很大负荷。目前的处理思路是对天然气中的轻烃进行脱水提纯回收,所以随着处理要求的改变,电加热器的设定温度已不适合现有工况需求。

1.2.3 硫化氢腐蚀

该平台接收上游A外输湿气,天然气中含硫化氢,长时间反应腐蚀形成的硫化亚铁等杂质溶于液烃中,海管通球取样发现有较多黑色杂质,进入中压分离器后,不能完全将黑色杂质脱除,随轻烃经过轻烃泵增压后打入下游海管,造成下游终端厂接收轻烃品质较差。通球过程中收球筒杂质较多,且通球期间靶点测试发现气样品质较差。

2 对策实施

2.1 降低露点

2.1.1 三甘醇置换

如图4和图5所示,对三甘醇进行了整体替换,以提高其纯度。

图3 新增段塞流捕集器流程图

图4 置换前三甘醇取样

图5 置换后三甘醇取样

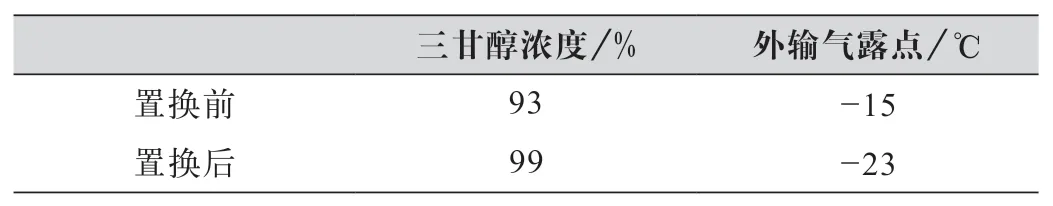

效果验证:系统恢复正常后记录的天然气露点为-23 ℃,此时的三甘醇浓度为99%,三甘醇置换前后的露点对比如表4所示。

表4 三甘醇浓度及露点对比表

2.1.2 三甘醇循环量调整

随着三甘醇循环量的增大,贫甘醇进入接触塔时阻力会增大,可能会出现气携液的情况,造成三甘醇的浪费,因此干气露点的降低趋势减小,通过不断摸索,将三甘醇循环量确定为0.33 m3/h,日循环量为8 m3/d。

效果验证:经过一段时间的运行,外输天然气露点由-23 ℃降至-29 ℃,此举对降低外输天然气露点有明显效果。

2.1.3 清除硫化氢

上游A平台天然气海管入口加气相缓蚀剂和脱硫剂,减缓海管腐蚀,降低硫化氢含量,定期开展海管通球,清除海管内杂质。

效果验证:通过对气相出硫化氢测试对比,海管出口硫化氢浓度明显降低,靶点测试结果明显好转,海管通球取样黑色物质减少。

2.2 轻烃品质提升

2.2.1 设备结构改造

对该平台段塞流捕集器进行改造,赋予新增段塞流捕集器气、水、烃三相分离排放的功能。在新增段塞流捕集器内部液相管线出口处安装一段高度为700 mm短节,使捕集器内部液相出口管线始终排出上层轻烃介质,隔离下层底水,利用原有控制逻辑,将轻烃液位调节阀控制液位设定为900 mm,实现轻烃自动输送至中压分离器或者下游输气海管,达到轻烃回收目的。同时从罐体底部预留球阀新增配套底水排放流程,接入到该平台生产分离器,并新增烃水界面液位计,用于控制罐体底部水层自动排放,防止水层液位过高造成轻烃含水,保障了外输轻烃品质100%达标。改造流程如图6和图7所示。

图6 新增段塞流轻烃流程改造示意图

图7 改造前后段塞流内部排烃管线入口高度对比图

效果验证:目前新增段塞流罐体内部结构已经改造完成,实现了捕集器气、水、烃三相有效分离的功能。底部至该中心平台生产分离器顶部入口流程已经改造完成,等待下一步完全接入,罐体底部积水利用原有流程自动排放至闭排。经取样化验,轻烃出口达到基本无水状态,效果优异。

2.2.2 摸索调整电加热器设定温度

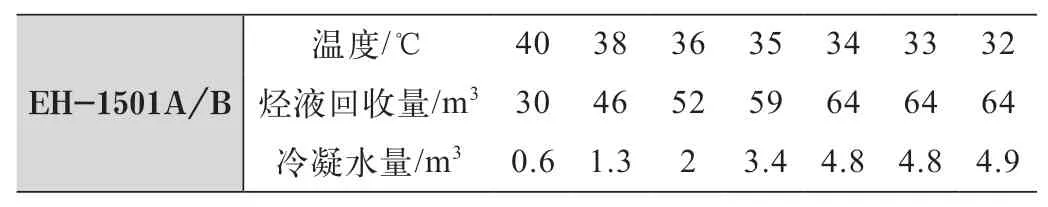

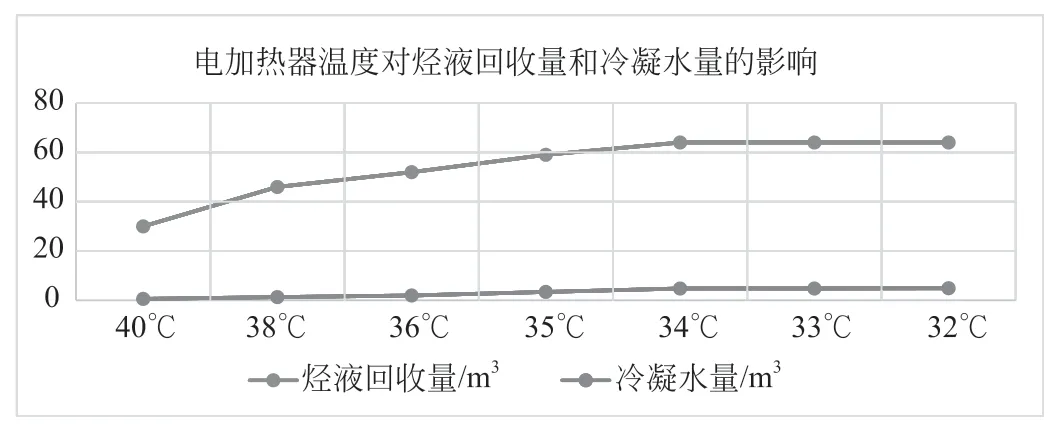

如表5所示,合理降低电加热器温度,减少轻烃汽化,增加轻烃回收量的同时有效脱出游离水[4]。

表5 温度对烃液回收量和冷凝水量的影响对比表

通过不断摸索,整理出电加热器温度对轻烃回收和冷凝水排出量的影响数据(图8),可知将电加热器温度设定值由40 ℃降低至34 ℃之后,再继续下调温度,轻烃回收量不在增加,冷凝水量基本不涨,为防止轻烃排液管线出现冻堵,最终将电加热器温度设定为34 ℃。

效果验证:经过一段时间的运行,段塞流轻烃无含水,火炬黑烟消失。

图8 温度对烃液回收量和冷凝水量的影响对比图

2.2.3 清除硫化氢

参见2.1.3。

3 效果核实

3.1 降低露点

3.1.1 检查目标完成情况

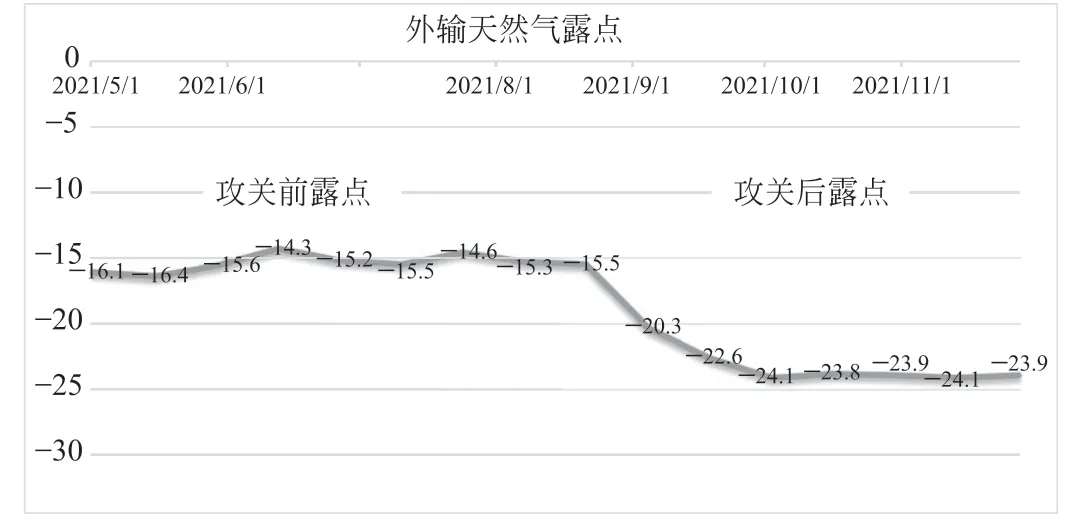

此项目完成于2021年10月底,通过以上方法改进技术和运行一个月后,前后取样对比如图9所示。

图9 项目实施前后露点变化对比图

从露点变化趋势可以看出,通过上述措施的综合实施,外输天然气露点明显降低,并且能够保持稳定,达到了此次活动的初衷。

3.1.2 经济效益

成本:本次活动不需要外委施工,均为自检自修,成本可忽略不计。

收益:由于对策效果明显,外输天然气露点显著下降,减少了三甘醇及甲醇两种药剂的消耗,降低了运营成本。据估算,每年可减少三甘醇消耗8桶(180 L/桶),可节省费用约6.5万元;每年可减少甲醇消耗5罐(2 m3/罐),可节省费用约3.76万元。以3年为期减少药剂消耗量,降本增效的收益约30万元。

效益:30万元(收益)-0万元(成本)=30万元

因此此次活动收益至少为30万元,由于此次活动长期有效,效益也将继续增大。

3.1.3 环保效益

通过此次项目实施,使得该平台至天然气终端的天然气海管冻堵的安全风险大大降低,海管安全运行得到有力保障。另外,因海管冻堵造成的天然气大量放空的概率也接近于0,间接降低了因火炬放空量较大带来的环保风险。

3.2 外输轻烃品质提升

3.2.1 检查目标完成情况

(1)此项目完成于2021年9月底,通过以上方法改进技术和运行一个月后,上游A平台天然气海管通球产物黑色物质消失,达到目标值。

(2) 2021年10月20日实验中心对该油田外输轻烃样品进行化验,确定轻烃外输流程低点样品为烷烃、环烷烃、芳香烃类物质,未发现其他类物质,符合轻质油成分特征,达到目标值。

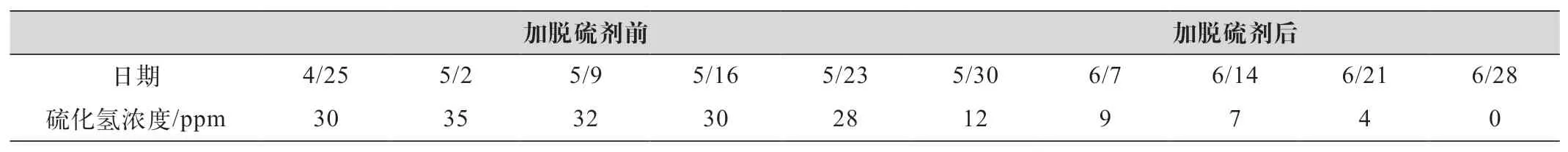

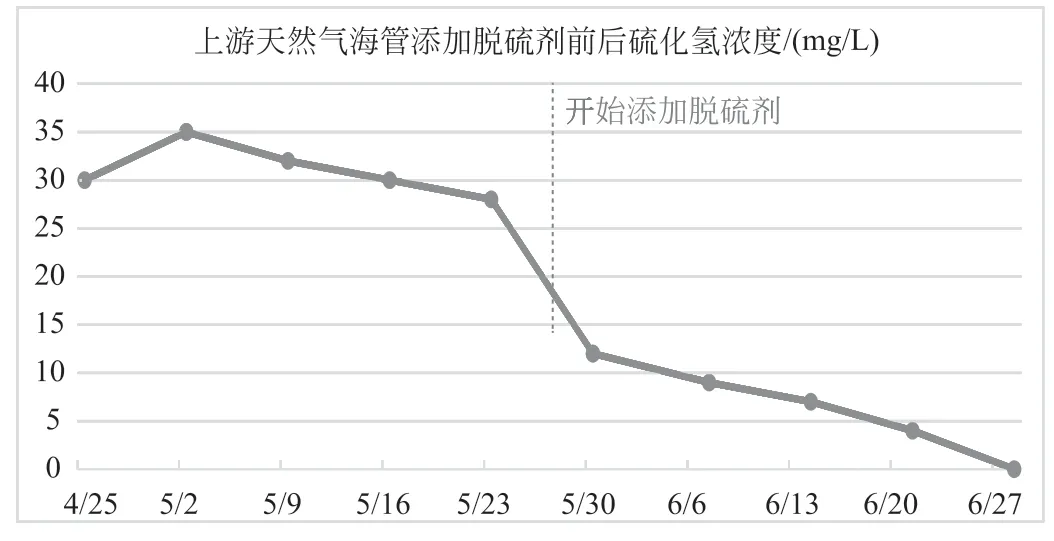

(3)上游A平台气海管进行防腐治理之后,达到了很好的效果,外输轻烃品质提升明显,无黑色杂质,硫化氢含量降至为0,达到目标值(表6和图10)。

表6 上游A平台天然气海管添加脱硫机前后硫化氢浓度对比表

图10 上游A平台天然气海管添加脱硫机前后硫化氢浓度曲线图

3.2.2 经济效益

成本:新增段塞流内部改造需要外委施工,改造总成本15万元。

收益:由于对策效果明显,外输轻烃品质得到了明显提升,达到了销售品质,每天可新增合格轻烃外输量达40立方米,按照每方4 000元计算,每年可创造效益超5 000万元。

效益:2 160万元(收益)-15万元(成本)=2 145万元由于此次活动长期有效,效益也将继续增大。

3.2.3 环保效益

火炬黑烟消失,为海洋环境保护作出了贡献,达到目标值。

4 结语

项目实施从油田生产实际需求出发,多方位多角度对生产流程问题进行了整改优化,保证了平台外输气品质极大优化,降低了外输天然气海管冻堵的可能性,保证了海管的稳定运行。目前日回收轻烃约50立方米,保障了陆地天然气的供应,同时降低了外输天然气的硫化氢含量,满足了人民群众对天然气的供给需求,践行了保供气的社会责任,降低了三甘醇的浪费和消耗,节约了成本,也为日后新平台相关系统的投用和调试积累了宝贵的经验。