复合材料栅格结构设计与分析方法研究

2023-03-09王康康张登宇姚瑞娟刘利明

王康康,夏 慧,张登宇,姚瑞娟,刘利明

复合材料栅格结构设计与分析方法研究

王康康,夏 慧,张登宇,姚瑞娟,刘利明

(北京宇航系统工程研究所,北京,100076)

复合材料具有比强度高、比刚度高和可设计性强等许多优异特性。由碳纤维树脂基复合材料成型的栅格结构,通过斜向筋条进行传力,可在保证承载能力的同时显著降低结构质量,具有广泛的适应性,因此在国外航天器结构设计中得到了大量应用。设计了复合材料栅格结构的代表性叉型单元并开展了试验研究,同时创新性地提出了基于修正最大应力准则的复合材料栅格结构渐进损伤分析方法,分析结果与试验结果高度吻合,验证了该方法的准确性,为复合材料栅格结构的设计和分析工作提供了重要方法依据。

复合材料;叉型单元;分析方法

0 引 言

碳纤维增强复合材料由于其优异的力学性能而被广泛应用于航空航天领域[1]。在飞行器结构上应用先进复合材料,可比常规的金属结构至少减重25%~30%,并可显著提高飞行器性能,对于国防科技发展具有重要意义[2]。由碳纤维增强复合材料所制成的栅格结构,具有较强的可设计性,并可在保证承载能力的同时显著降低结构质量[3],因此广受航空航天领域设计专家的青睐。

在美国、俄罗斯等国家,对栅格结构的研究工作已经开展了几十年。美国道格拉斯公司早在20世纪 70年代就曾经进行过栅格研制,并和佐芝亚大学合作,开发了复合材料点阵缠绕计算机程序[4]。1995年,在加拿大召开的第十届国际复合材料会议上,世界著名的复合材料专家、美国空军材料实验室非金属分部负责人蔡为伦先生发表了《复合材料网格结构》专论[5],认为单向复合材料交叉制成的格栅可以充分发挥复合材料的优越性,设计和制造工艺的不断完善可望尽快降低制造成本,有广阔的发展前景和巨大的潜能。目前复合材料栅格结构在国外已得到了广泛应用,如A300、A330和A340的平尾和垂尾上以及A380、波音787机身结构上的栅格壁板结构、Proton-M系列火箭的有效载荷支架和级间段结构、H1火箭的三子级结构等。

相对而言,中国复合材料研究起步较晚,因此复合材料栅格结构的设计及研制工作相对国外也较为滞后。因此开展栅格结构的设计和分析方法研究,对于推动复合材料在航空航天领域的进一步应用,提升结构效率具有重要意义[6]。本文正是在这一背景下,针对复合材料栅格结构的代表性叉型单元开展研究,提出了设计方案并开展了试验验证工作,同时提出了复合材料修正最大应力准则,并创新性地发展了基于该准则的复合材料栅格结构渐进损伤分析方法,为中国复合材料栅格结构的设计和分析工作提供了重要方法依据,对于促进复合材料在航空航天领域的进一步应用、提升飞行器的结构效率具有重要意义。

1 复合材料叉型单元结构及试验设计

复合材料栅格结构主要通过互相交叉的斜向筋条进行传力,在筋条的交叉部位,由于部分复合材料铺层的纤维被打断,因此交叉点通常是结构较为薄弱的环节,故叉型单元是复合材料栅格结构的代表性体积单元结构。如图1所示,左侧为Proton-M系列火箭的栅格型有效载荷支架结构[7],右侧为该栅格结构的代表性叉型单元。针对叉型单元结构进行设计和分析方法研究,对于栅格结构的设计工作具有重要指导意义。

图1 复合材料栅格结构和叉型单元结构[7]

本文提出了一种复合材料叉型单元结构的设计方案,包含夹角为2的两条斜筋和两个加载端框,如 图2所示,结构包络尺寸为500 mm×750 mm。

图2 复合材料叉型单元结构设计方案

该叉型单元结构中,铺层由单层无纬布和单层碳布混合铺贴成型,材料体系分别为TGM46J/G602A和MT300布/602。左侧筋条铺层为:[(C/(13)10/C],右侧筋条铺层为:[(C/(-13)10/C],端框铺层为:[0]136。筋条交叉部位由各筋条交替铺设而成。

对该叉型单元结构开展了轴拉试验,试验过程中通过5颗螺栓将下端框与固支的试验平台连接,另通过5颗螺栓将上端框与加载工装连接,沿图2所示的0°方向进行加载。

2 复合材料渐进损伤分析方法

渐进损伤方法是当前复杂复合材料结构力学分析和强度预测研究普遍采用的一种方法,主要包含3个方面的内容:a)精细的应力分析模型以获得复合材料结构内部准确的应力分布;b)适当的失效准则以评价材料的损伤和失效;c)适当的材料退化模型以模拟损伤或失效材料的力学性能。对于确定的复合材料结构,建立适用的渐进损伤模型,不仅能够模拟复合材料结构的损伤发生、损伤扩展直至结构破坏的整个过程,还可以获得结构的初始失效强度和极限失效强度[2]。

2.1 应力分析模型

基于Abaqus有限元分析软件进行建模,如图3所示。模型整体采用三维C3D8单元,对连接螺栓局部网格精细化划分,模型整体共包含21 142个节点,14 623个单元。

图3 叉型单元结构有限元模型

2.2 修正最大应力准则

本节对传统的最大应力准则进行修正,提出了修正最大应力准则,能同时评估包括纤维断裂、基体开裂和纤基剪切在内的多重复合材料损伤模式。

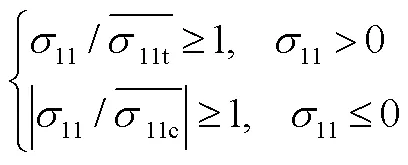

2.2.1 纤维断裂

纤维断裂损伤模式主要受纤维性能影响。因此,针对纤维断裂损伤,修正最大应力准则与经典的最大应力准则有着相同的形式,即忽略其他各个应力分量对材料损伤的影响,认为仅在与纤维相关的单个应力分量达到复合材料在对应方向的强度时才会引起损伤,如式(1)所示。

2.2.2 基体开裂

图4 复合材料横观各向同性平面内应力分量及应力摩尔圆

对于基体开裂损伤模式,本文的修正最大应力准则认为横观各向同性平面内的主应力达到相应强度极限时才会引起复合材料的基体失效。根据式(2),横观各向同性平面2--3内的主应力仅由应力分量,和决定,所以例如,和等不在横观各向同性平面内的应力分量,这里假设为与基体开裂损伤模式无关。因此,基体开裂损伤的判定准则可以由式(3)给出。其中,当横观各向同性平面内的最大应力达到复合材料的横向拉伸强度时引起基体拉伸失效,而横观各向同性平面内的最小应力为负且其绝对值大于复合材料的单轴横向压缩强度时引起基体压缩失效。

2.2.3 纤基剪切

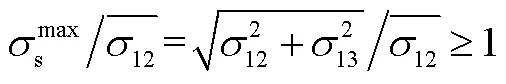

对于纤基剪切损伤模式,修正最大应力准则认为当复合材料内部最大剪应力达到相应强度极限时才会引起复合材料的纤基剪切失效。因此,纤基剪切损伤判定准则可以由式(5)给出。

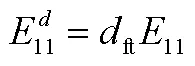

2.3 材料退化模型

本节摒弃了依据工程经验进行退化参数选取的材料退化模型,而是选取了基于复合材料细观失效机理的退化模型上,同时考虑了对应于前述失效准则中的纤维拉伸损伤、纤维压缩损伤、基体拉伸损伤、基体压缩损伤和纤基剪切损伤5种损伤模式,如表1[8]所示。

表1 基于细观失效机理的复合材料退化模型

Tab.1 Micro-mechnics based Degradation Rules of Composites

损伤模式退化因子 E11E22E33G12G13G23ν12ν13ν23 纤维拉伸dft11111111 纤维压缩dfc11111111 基体拉伸1dmt1dmt1dmtdmt1dmt 基体压缩1dmc1dmc1dmcdmc1dmc 纤基剪切111dfmdfmdfmdfmdfmdfm

注:ft—纤维拉伸损伤模式的退化因子;fc—纤维压缩损伤模式的退化因子;mt—基体拉伸损伤模式的退化因子;mc—基体压缩损伤模式的退化因子;fm—纤基剪切损伤模式的退化因子。

代表基体拉伸和压缩损伤模式的退化因子mt和mc理论上应该为0,但为了保证数值计算过程有较好的收敛性,本模型将其设定为了1×10-5。

以上修正最大应力准则和退化模型通过二次开发子程序形式嵌入到Abaqus软件中并在各载荷步中进行调用,实时判定结构损伤状态及失效与否。

3 叉型单元结构失效分析

3.1 失效过程及失效形式

在载荷较小时,载荷呈线性增长;随着载荷增大,应变随载荷增加减缓,且越靠近端框的部位,应变增长越缓慢。试验件加载过程中前期外观无明显损伤出现,后期筋条与下端框连接部位发生明显变形,且在连接部位端框上开始产生明显的损伤累积,分层损伤增多使得结构刚度逐渐减小,直至结构丧失承载能力,发生破坏。结构破坏位置位于筋条与下端框连接部位,主要损伤形式为分层损伤及纤维断裂,如图5所示。

图5 试验件破坏形式

采用本文所提的复合材料渐进损伤分析方法对叉型单元结构损伤过程进行分析,分别给出1/4破坏载荷、1/2破坏载荷和破坏载荷下结构损伤形貌,如图6所示,结构在1/4破坏载荷时即在筋条和端框根部出现微量损伤,之后随着载荷的不断增加,损伤范围逐步扩大,直至发生最终破坏。图6c的结构破坏形貌与图5的试验件破坏形貌基本一致,证明了本文所提方法可以较为准确直观地预测复合材料叉型单元结构的损伤及失效过程。

图6 有限元计算破坏过程

3.2 破坏载荷

试验件破坏载荷为63.2 kN,模型预测失效载荷为59.4 kN,相对于试验结果误差仅为6.0%,充分证明了本文所提的基于修正最大应力准则的渐进损伤分析方法可以用于准确地预测复合材料叉型单元结构的承载能力。

综上,本文所建立的复合材料渐进损伤分析方法可以准确地预测复合材料叉型单元结构的失效过程及承载能力。可为复合材料栅格结构的设计和分析工作提供重要的方法依据。

4 结束语

本文针对复合材料栅格结构的代表性叉型单元开展研究,给出了设计方案并开展了试验验证工作,同时提出了复合材料修正最大应力准则,并创新性地发展了基于该准则的复合材料栅格结构渐进损伤分析方法,分析结果与试验结果高度吻合,承载能力预测误差仅为6.0%,验证了该方法的准确性,为中国复合材料栅格结构的设计和分析工作提供了重要方法依据,对于促进复合材料在航空航天领域的进一步应用、提升飞行器的结构效率具有重要意义。

[1] 中国航空研究院. 复合材料结构设计手册[M]. 北京: 航空工业出版社, 2004.

China Aeronautical Research Institute. Design manual of composite materials structure[M]. Beijing: Aviation Industry Press, 2004.

[2] 赵丽滨, 徐吉峰. 先进复合材料连接结构分析方法[M]. 北京: 北京航空航天大学出版社, 2015.

Zhao Libin, Xu Jifeng. Analysis method of advanced composite material connection structure[M]. Beijing: Beihang University Press, 2015.

[3] 张骏华. 复合材料结构设计指南(第一版)[M]. 北京: 宇航出版社, 1999.

Zhang Junhua. Design guide for composite structures(first edition)[M]. Beijing: Aerospace Press, 1999.

[4] 李晶晶. 复合材料点阵结构承力筒设计与成型工艺研究[D]. 长沙: 国防科技大学, 2010.

Li Jingjing. Design and forming process of composite lattice structure bearing tube[D]. Changsha: National University of Defense Technology, 2010.

[5] 李煊, 蒋元兴, 党旭佞. 国外复合材料网格结构发展与应用情况概述[C]. 天津: 复合材料——生命、环境与高技术, 第十二届全国复合材料学术会议, 2002.

Li Xuan, Jiang Yuanxing, Dang Xuning. An overview of the development and application of composite grid structures abroad[C]. Tianjin: Composite Materials-life, Environment and High Technology, Proceedings of the 12th National Composite Materials Academic Conference, 2002.

[6] 陈小平, 杨杰, 刘建超. 复合材料网格结构的研究现状[J]. 宇航材料工艺, 2009(2): 6-11.

Chen Xiaoping, Yang Jie, Liu Jianchao. Research status of composite mesh structure[J]. Aerospace Materials Technology, 2009(2): 6-11.

[7] Vasiliev V V, Barynin V A, Razin A F. Anisogrid composite lattice structures-development and aerospace applications[J]. Composite Structures, 2012(94): 1117-1127.

[8] Zhang J, et al. A micromechanics based degradation model for composite progressive damage analysis[J]. Journal of Composite Materials, 1991, 50(16): 2271-2287.

Investigation on Structural Design and Analysis Method for Compsoite Grid Structures

Wang Kang-kang, Xia Hui, Zhang Deng-yu, Yao Rui-juan, Liu Li-ming

(Beijing Institute of Astronautical Systems Engineering, Beijing, 100076)

Composite materials hace excellent characteristics such as high specific strength and high specific stiffness. Grid structures formed by carbon/epoxy composites have been widely used in foreign spacecraft structures because they can transmit force through diagonal ribs and significantly reduce structural weight while ensuring structural carrying capacity. In this work, a typical composite furcate element structure is designed and tension tests have been conducted, a progressive damage analysis method based on modified maximum stress criterion has been creatively proposed. The predicted results are highly consistent with experimental outcomes, thus validating the effectiveness of the proposed method, which can provide significant guidance for future design and analysis work of composite grid structures.

composite; furcate element; analysis method

2097-1974(2023)01-0080-05

10.7654/j.issn.2097-1974.20230116

V421.3

A

2022-03-14;

2022-03-24

王康康(1993-),男,博士,工程师,主要研究方向为弹箭体结构设计。

夏 慧(1993-),女,工程师,主要研究方向为弹箭体结构设计。

张登宇(1985-),男,高级工程师,主要研究方向为弹箭体结构设计。

姚瑞娟(1984-),女,高级工程师,主要研究方向为弹箭体结构设计。

刘利明(1970-),男,高级工程师,主要研究方向为弹箭体结构设计。