泵站少人值守的泵组健康度分析辅助系统

2023-03-09许武燕

许武燕

(天津水务集团有限公司 引滦尔王庄分公司,天津 301802)

泵站作为城市供水管理的枢纽,如今占据了越来越重要的地位。由于泵站所涉及到的设备众多,因此对于泵站的管理工作会牵扯大量的精力。其中变电设备是供电系统的枢纽,开关柜内的触点以及母线搭接,电缆端头等部位很容易产生过热现象。此外,水泵的轴温检测及振动检测对于设备的日常运行也非常重要。

泵站少人值守的健康度分析辅助系统的设计思路是使用专业传感探头对变配电设备、机组设备以及控制机柜等进行全方位监测,通过实时数据比对,分析出泵组系统的运行健康度,对设备的非正常运行轨迹进行预警,以避免设备异常所引起的突发性故障,保持设备运行的平稳度及健康度,实现泵站少人值守。目前该系统已完成实施并应用于天津市宝坻区尔王庄泵站。

1 系统总体结构

系统主要由无线温度传感器、无线测温管理、振动检测装置、噪声传感装置、轴温传感器、通讯管理模块、现场触摸屏、中心管理终端等组成,系统结构如图1所示。

图1 系统结构图Fig.1 System structure diagram

1.1 无线测温设备

无线测温传感器,主要围绕在电力电缆的进线处,采用捆绑安装方式,实时监控该电缆的温度,并通过433 MHz 无线方式与测温管理终端建立连接,将数据发送至管理设备。根据现场安装条件的不同,无线测温传感器的选型分为有源型及无源型。其中无源型无线测温传感器,主要通过CT 感应方式取电,启动电流≥5 A;有源型无线测温传感器,为电池供电型,电池使用寿命为3~5年。

1.2 振动检测装置

振动传感器,主要用来检测泵站机组设备工作时的振动位移。当前大型泵站的机组设备主要分为电机层、联轴层以及水泵层。在机组设备3 个层间的所有轴心位置安装振动传感器,用于实时检测电机工作时X 轴向、Y 轴向以及Z 轴向的振动偏心位移数据。测量时,测量仪器的传感器与测点的接触必须良好,并应保证具有可靠的联结[1]。轴相对振动所采用的判据应是沿测量方向的振动位移峰峰值Sp-p[2]。振动传感器通过Modbus 485 的方式与现场数据采集控制器进行通讯,对泵组实时振动数据进行采集。

1.3 噪音传感设备

在机组设备的3 个层分别安装噪音传感装置,噪音传感器用于实时检测设备工作时的分贝值。噪音测量所用仪器的性能,应符合现行国家标准《声级计的电声性能与与测试方法》的规定:积分声级计应符合《积分平均声级计》的规定[3]。噪声传感器通过Modbus 485 的方式与现场通讯管理模块进行通讯,对泵组实时噪声数据进行采集。

1.4 轴温传感器

轴温传感器,主要用于检测机组运行时轴承的工作温度,防止由于轴温过热所引起的设备故障。本项目的轴温传感器安装类型选择为接触式,设备通讯方式为Modbus 485。

1.5 温湿度采集模块

温湿度采集模块,安装于配电柜、开关柜、计量柜、LCU 柜等柜体内,用于实时采集柜内的温度及湿度数据。采集模块通过Modbus 485 的方式与现场通讯管理模块进行通讯,对柜内环境数据进行采集。

1.6 通讯管理模块

通讯管理模块,主要用于对系统内的Modbus485设备进行通讯汇总及数据管理,并根据通讯设备地址对采集到的运行数据进行二次排序,然后通过模块自身的以太网通讯接口,接入巡检系统数据环网。

1.7 触摸屏

现场站区使用触摸屏作为本地数据监控的操作终端,实时显示泵房内各检测点位的运行数据,方便值班人员在巡检工作中随时了解各设备的运行状态。

1.8 中心管理终端

中心管理终端作为泵组健康度分析辅助系统的核心,主要用于对采集到无线测温数据、振动位移数据、噪声分贝数据进行进一步的整理分析。管理终端根据泵站实际情况,提前预设好各泵组设备的轴位移参数标准、工作噪音范围标准、电缆接头温度预警标准等,将采集的运行数据与预设的参数标准进行实时比对,对异常数据进行报警处理,并提醒工作人员进行维修。同时,分析辅助系统会对以上数据进行跟踪分析,对于将要超出正常使用参数范围的设备进行提前预警,提示人员对该设备进行密切关注,启用备用泵组设备进行合理轮换,对有运行异常趋势的设备进行正常检修及零部件保养,以避免由于设备故障所引起的不必要运行事故。

2 现场实施方案

2.1 泵站整体方案

本系统目前已于天津市宝坻区尔王庄泵站内实施。尔王庄泵站按照工艺处理位置,分为暗渠泵站、明渠泵站以及武清泵站。目前在暗渠泵站、明渠泵站、武清泵站内分散布置无线接收模块及数据接收系统,并遵循电缆敷设路由简化的原则,对设计范围内的巡检探头进行通讯链路规划,分链路、分批次地接入布置区域内的通讯管理模块。通讯管理模块对下行数据进行规划整理,并重新对数据存放地址进行有效排列,最终通过设备自带以太网口接入巡检系统数据环网内。

现场数据显示采取三级方式: 第一级为现场级,巡检人员可在现场触摸屏终端对该区域的实时运行数据进行查询;第二级为站控级,值班人员可在暗渠控制室、明渠控制室以及武清泵站的控制室内通过站控巡检计算机对该站区内所有巡检探头数据进行查询;第三级为调度中心级,值班人员可在调度中心内,通过数据监控系统(已对所有泵站数据进行整合)对暗渠泵站、明渠泵站以及武清泵站的巡检数据进行查询。

2.2 子系统实施方案

接下来以暗渠泵站为例详细讲解一下子系统的实施方案。暗渠泵站巡检系统主要由触摸屏、通讯管理模块、无线测温传感器、无线接收模块、振动检测装置、噪音检测装置、温湿度检测装置、站控监视计算机等设备组成。

系统按照巡检监测设备的分布情况,布置4 套通讯管理子系统,其中2 套布置在现有机组控制柜,一套(以控制柜方式)布置在6 kV 变压室内,一套(以控制柜方式)布置在35 kV 变压室内。系统通过内置通讯管理模块,按照管理机多串口分配的方式,与相应链路上的巡检设备信号进行通讯。管理机对采集到信号进行整理排序,并将数据转换为网络信号,接入站内数据网络。巡检数据最终通过现场触摸屏、本地监视计算机及调度中心数据监控计算机分别进行监控操作。

2.2.1 电机层实施方案

在暗渠泵站电机层安装数据采集系统设备2套,用于采集电机、联轴层、水泵层各监测点位的设备信号。每套采集系统设备包含通讯管理模块1台、无线接收模块1 台、电源模块1 台、触摸屏1台。

暗渠泵站电机层内有机组10 台,每台机组分别安装振动传感器1 台、噪音传感器1 台、轴温传感器1 台,其中振动传感器测量电机X、Y、Z 三个方向的位移数据;噪音传感器监测电机工作时的机器噪声,轴温传感器监测电机设备在运行时的主轴温度。以上设备均具备485 通讯接口,信号汇总后接入通讯管理机。

在电机层的各机组LCU 柜、辅机LCU 柜、配电LCU 柜、网络柜、在进线柜、馈线柜、联络柜等分别安装温湿度传感器1 台。温湿度传感器负责实时监测控制柜内的温湿度工作环境。以上设备均具备485 通讯接口,信号汇总后接入通讯管理机。

在电机层的电机柜、励磁柜等高压电缆的接线端子处安装无线测温传感器,其中每个相线的接头触点安装一台传感器。无线测温传感器通过无线链路将数据发送至无线接收模块。

2.2.2 联轴层实施方案

当前暗渠泵站联轴层内有机组联轴器10 台,本项目在每台联轴器上分别安装振动传感器1 台、轴温传感器1 台,监测联轴器X、Y、Z 三个方向的振动位移以及设备主轴的工作温度。以上设备均具备485 通讯接口,信号汇总后接入通讯管理机。

2.2.3 水泵层配置方案

当前暗渠泵站水泵层有机组水泵10 台。本项目在每台机组的水泵上安装振动传感器1 台、噪音传感器1 台、轴温传感器1 台。其中振动传感器测量电机X、Y、Z 三个方向的位移数据;噪音传感器监测电机工作时的机器噪声;轴温传感器监测电机设备在运行时的主轴温度。以上设备均具备485 通讯接口,信号汇总后接入通讯管理机。

另外,暗渠泵站水泵层还有给水泵3 台,排水泵3 台。在每台水泵上安装振动传感器3 台,其中振动传感器测量电机X 轴向、Y 轴向和径向位移数据。由于给水泵及排水泵工作区域相对空间较小,本次在给水泵区域及排水泵区域分别安装2 台噪音传感器,用以监视水泵运行时的工作噪音强度。以上设备均具备485 通讯接口,信号汇总后接入通讯管理机。

暗渠泵站水泵层有给水泵控制柜3 台,排水泵控制柜1 台,在每台柜内分别安装电涌保护器1 台及温湿度传感器1 台。其中电涌保护器负责对柜内电源进线进行保护,避免由于发生雷电及瞬时过压等情况对下游设备造成损坏;温湿度传感器负责实时监测控制柜内的温湿度工作环境。以上设备均具备485 通讯接口,信号汇总后接入通讯管理机。

3 中心端实施方案

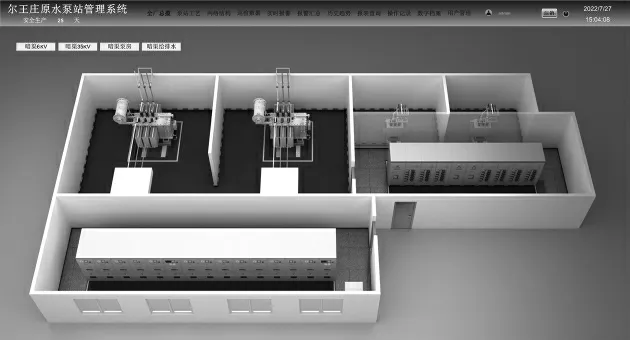

中心端配置数据终端,用于展示泵站内各工艺段设备的运行状态及仪表数据。终端配置专业的工业组态软件,软件平台通过以太网的方式与各工艺段的通讯管理模块进行通讯,将各工艺段的运行数据进行汇总并在相应位置显示。工艺数据展示界面如图2所示。

图2 工艺数据展示Fig.2 Process data display

中心端系统可按照单体设备结构,进行子设备参数汇总展示,方便了解单个机组设备的整体运行状况,如图3所示,用户可直观监视机组设备的配电情况、电缆接头的电缆温度、电机设备的振动位移、设备的噪声分贝、轴承工作温度等。

图3 单体设备监控界面Fig.3 Single equipment monitoring interface

中心端系统具备逼真的工艺段俯视视图,如图4所示,高度还原泵站内实地操作位置,方便用户进行指定设备的参数调用查询。点开界面内的单体设备,可弹出单体设备的数据界面,如图5所示,此界面可直观的展示设备的实时运行数据。

图4 工艺段俯视图Fig.4 Top view of process section

图5 单体设备数据界面Fig.5 Single equipment data interface

在系统界面中,用户可设置各监控设备的临界报警参数,如图6所示,用于进行设备工作状态辅助分析,当监测到的运行指标超过所设置的临界报警参数时,系统会自动发出报警,提示用户进行检查。

图6 报警参数设置界面Fig.6 Alarm parameter setting interface

当系统检测到有设备运行异常的时候,会出现报警界面提示工作人员进行现场检修,如图7所示,工作人员也可以根据设备实际运行情况,合理安排设备进行轮转检修,做好保养维护工作。另外通过该辅助分析系统,用户还可以及时发现由于设备长时间运行造成的噪声增大、轴承过度偏轴、电缆接头虚接过热等安全隐患,防止小隐患升级成大故障,从而避免泵站发生运行事故。

图7 实时报警界面Fig.7 Real time alarm interface

4 结语

泵站少人值守泵组健康度分析辅助系统利用自动化控制技术与无线通讯技术相结合,通过对专业传感器实时数据进行整理及分析,对潜在的设备故障进行预警,为整体系统的运转提供技术保障。此系统稳定可靠、操作简单,可继续进行深度改进,并推广到其他工业领域中去。