火力发电厂带式输送机系统粉尘治理研究

2023-03-09国能泉州热电有限公司邓毅坤林周勇李建华

国能泉州热电有限公司 邓毅坤 林周勇 李建华

1 引言

目前,泉州公司共有45 条皮带机,工艺流程复杂,转运站众多。各转运站抛料点与承料区落差较大,兼之煤种原因,燃料每经过一次转运,在导料槽头尾及侧方产生大量粉尘。各转运站之间通过管廊连接,整套转运系统基本在半密闭空间运行。粉尘加速机械设备的磨损,且积聚在钢结构上吸附水分,加速钢结构锈蚀。缩短精密设备的寿命,长期积聚易引起粉尘自然等火灾事故[1]。因此,研究带式输送机系统粉尘成因及防治措施,对其进行源头治理有效控制就显得尤为重要。

2 粉尘成因分析

2.1 料流冲击

传统落煤管为延长衬板使用寿命,将头部冲击挡板设置为上仰角结构形式,配合打格衬板缓存煤料,通过“料打料”减少衬板磨损。煤料与落煤管冲击挡板的直接冲击会产生大量粉尘,成为污染源。

2.2 诱导风

皮带及煤料的高速运行,会裹挟气流进入落煤管。落煤管内原有空气受煤料及裹挟气流扰动形成诱导风。煤炭通过船舶运输至港口进行接卸,煤炭在运输过程中,内部热量积聚。煤炭内部携带的热量及蒸汽在接卸转运过程中持续向外散发,加速漏斗内部诱导风。煤料在落煤管内由于重力加速度原因速度不断加快,叠加煤炭散发热量带动诱导风速度也不断提升,在导料槽区域达到极值。高速气流带动直径小于200μm的粉尘通过导料槽头尾及侧方孔隙向周围环境扩散,充斥于转运站及管廊各处。诱导风是造成粉尘扩散的主要原因。

2.3 头部扬尘

煤料随皮带运行进入头罩,所携气流使头罩区域产生正压。头部粉尘来源主要有煤料冲击挡板产生的粉尘及清扫器刮扫皮带所产生的粉尘。正压气流一部分自回程皮带与落煤管之间的间隙喷出,带出部分粉尘,气流流动带动附近粉尘逸散。

2.4 皮带扬尘

转运皮带在抛料点与煤料分离后,虽然经过头部清扫器的刮扫,但承载面仍然残留大量粉状煤尘。由于煤料自身含有一定水分,承载区域的皮带在回程初始阶段并不产生扬尘,这些粉尘与水分部分黏附在回程托辊筒皮之上,待水分挥发后呈片状散落在皮带机回程。由于回程托辊间距较宽(3m),回程皮带跳动量大,到达回程中后段的承载区域皮带以及自回程初始阶段的非承载区域的皮带不断拍打托辊,黏附在托辊及皮带表面的粉尘获得动能向四周飞散,形成扬尘。

2.5 改向滚筒扬尘

煤料到达改向滚筒处的皮带,其表面水分基本被回程托辊吸附,带面处于干燥状态,部分粉料附着在滚筒表面,与皮带相互碾压,破碎形成细小粉末,滚筒与皮带分离后被甩脱产生扬尘。受张紧力影响,皮带经过改向滚筒时,两者之间存在一定的弹性滑动,改向滚筒的胶面出现不均匀磨损时,皮带与滚筒下凹面存在速差,黏附在皮带表面煤粉被剐蹭脱落形成扬尘。

2.6 导料槽洒落

导料槽洒落主要原因来自煤料落料点不正导致的皮带跑偏,以及超量运行导致的导料槽皮子磨损。洒落的煤料一部分落入回程皮带,虽然尾滚筒前方一般设有V 型清扫器,但仍有部分煤料会被卷入。卷入尾滚筒的煤料在滚筒与皮带之间反复滚碾破碎,成为尾滚筒扬尘的主要原因。

3 粉尘治理措施

3.1 曲线落煤管

近年来,各家散料储运企业逐渐在改造或新建项目中选择曲线落煤管。其核心理念是保证物料按最佳角度进入曲线落煤管,减小煤流与落煤管管壁的冲击角,控制煤流的轨迹和速度,消解紊乱气流,尽量降低扬尘产生和扩散。头罩区域设置流线型弧形导料板,整体结构上宽下窄将散料收束成线,冲击面根据煤料抛物曲线设计成弧线形,使煤料与导流板接触时入料夹角按最佳角度进入(一般小于25°),平滑过渡减少冲击。中下部落煤管受料面做梯形设计,使料流更集中,避免空气与物料混合,对中性更好,避免皮带跑偏。落煤管下部角度收缓,控制煤流轨迹和速度,降低转运站内落煤管产生的噪声,煤流在离开落煤管后产生与下游皮带相同的运行方向及速度相近的理想工况[2]。从而减少对下游皮带的磨损和冲击及导料槽内正压,降低粉尘产生,避免皮带跑偏洒料,同时也可以有效降低煤杂质对下游皮带所造成的安全风险。

3.2 控制进风量

目前,泉州公司落煤管头罩区域仅设置挡气帘1道,且头罩较宽,侧边与皮带之间孔洞难以封堵,阻风效果有限,可以在现有结构基础上将上部头罩向来料方向进行延展,宽度短于过渡段皮带,下部通过皮帘(废旧皮带制作)与皮带紧密贴合,侧方焊接支架对其进行承托。在此基础上安装多道挡气帘即可对进料皮带及煤流裹挟的气流进行一定程度的封挡,有效减少进风量,可以大幅削减导料槽诱导风量。头罩向后延展还可以减少煤料洒落和清理时间,改造前发生堵料故障头部漾煤时,煤料大量落入墙面滚筒下方,清理恢复困难。改造后不仅洒落量大幅减少,清理也更加方便快速。

3.3 导料槽治理

3.3.1 导料槽增容

导料槽增容可以有效降低诱导风速度,减少导料槽出口风压。目前各厂家制作了形式不一的阻风箱或减压箱,其本质是对导料槽进行扩容。个别厂家在导料槽加装导流管,试图将气流导入落煤管中部,但落煤管内整体为正压状态,现实意义不大。

导料槽诱导风的风速降低和诱导风携带的粉尘减少,可以有效降低此区域的逸散粉尘。适当增加导料槽长度,消耗诱导风动能,减少诱导风带动的粉尘[3]。在导料槽顶部适当开孔,安装防尘滤网,降低导料槽内压力,可以有效减少粉尘。

3.3.2 内部封堵

导料槽增容降低诱导风速度后,在导料槽内部安装挡尘帘可以进一步降低风速,消耗风的能量。挡尘帘将导料槽内部空间横向阻断,只保留过煤区域,多级挡尘帘组合使用可以极大降低风速,使导料槽出口保持无风或微风状态(<2m/s)。挡尘帘一般在离开落料点3m 处开始设置,相互间隔约1m。在距离导料槽出口2m 范围内一般不要设置或者适当调高下部高度,避免煤料触碰皮帘迸散洒落。

3.3.3 外部封堵

近年来双层密封防溢裙边得到逐步推广,其外部裙边在重力作用下处于浮动状态与皮带始终紧密贴合,可以有效防止粉尘溢出。双密封裙边的缺点在于其外部裙边根部较为脆弱,如果大颗粒煤料进入,容易造成根部开裂,影响抑尘效果。双密封裙边的单价较高,从一百到数百元每米不等,更换成本高,因此要求下落煤料对中性要好,避免因落料造成皮带跑偏,导料槽衬板与皮带距离要合适,既不能过近划伤皮带,又不能太远形成下落物料直接冲击导料槽防溢裙边的情况。导料槽尾部在原有基础上增设尾箱,缓冲煤流下落过程中形成的正压,尾箱加装挡皮与皮带紧密贴合可有效防尘。

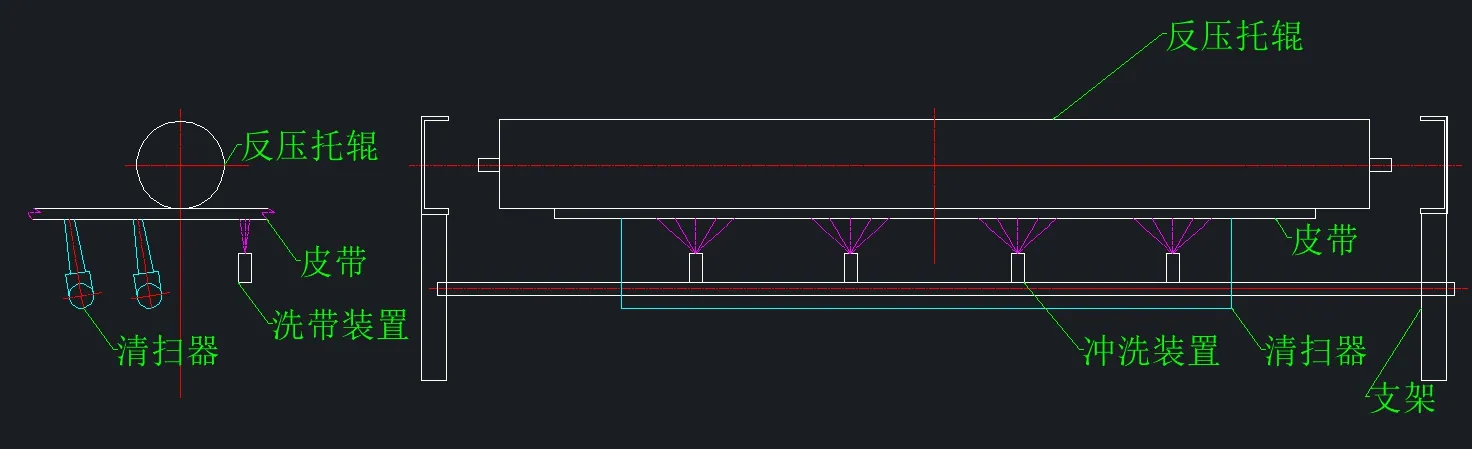

3.4 洗带装置

皮带表面残存物料可通过在皮带机头部增设洗带装置来清除。在皮带机头部回程区域增设雾化喷嘴及清扫器,可以有效防止皮带机在头部产生扬尘,同时大量减少回程带煤,避免皮带机回程扬尘。皮带转入回程后,采用雾化喷头对皮带承载面集中喷水,后方安装清扫器进行带面刮扫,产生的煤污水导入转运站沉淀池进行集中收集。根据现场实测,洗带装置相比传统清扫方式可减少回程带煤80%以上,有效解决了皮带回程扬尘及改向滚筒扬尘[4]。同时设置单组雾化喷头对非承载带面雾化喷水,水分在回程非承载带面散失较少,到达尾部后可以解决尾部滚筒扬尘问题。非承载带面水渍经过沿线承载托辊吸附,再次回到驱动滚筒时带面已经干燥,不会造成打滑故障。以上两组雾化喷头可以采用一个电磁阀控制,通过手动阀开度调整流量,具体洗带装置布置如图1所示。

图1 洗带装置布置

皮带完成抛料后携带部分残存物料进入清扫器及二号增面滚筒,物料经过清扫器清扫及滚筒挤压、破损形成粉尘,此部分粉尘在皮带完成抛料后对带面少量喷水,使黏附辅料湿润避免皮带经过清扫器、滚筒时产生粉尘,且不致产生大量污水落入下游皮带形成湿黏煤。

3.5 干雾抑尘

干雾抑尘系统能够产生微米级的水雾颗粒,对悬浮在空气中的粉尘颗粒进行有效吸附和包裹,使粉尘质量增大,受重力作用而加速沉降,从而起到降尘的作用[5]。具体方案是在皮带机头部头罩内加装雾化喷洒装置,采用雾化喷头向落煤管内喷雾,捕捉扬尘,且喷雾在头罩内形成与外界形成隔离层,外逸粉尘在流动过程中与水分子进行碰撞相互作用,质量增大,沉降速度增大,减少粉尘外逸。干雾抑尘通过与皮带机运行系统联锁,随皮带启停,实现自动控制。干雾抑尘装置,抑尘效果好,节水、效率高,是目前较为通用的抑尘、除尘方法。但是干雾抑尘需要干雾机、空压机、水汽分配器、管线、配电箱、控制柜等一系列装置,对水质和后续维保都有较高要求。

3.6 水喷淋

大量研究数据表明,煤料表层的含水率对煤料在卸船、转运、堆存、上料过程起尘的影响至关重要。大量试验研究数据表明当物料表层含水率增大后,易飞扬的粉尘颗粒在水分子的黏结、吸附的作用下黏结在一起,附着在其他大块物料表面上,达到不起尘的目的。细小颗粒对煤料表层含水率非常敏感,适当提高物料表层含水率,可以有效降低起尘量。

针对接卸易产生扬尘的煤种,在产尘源头安装水喷淋装置对物料表面含水率进行补充调节。水分与物料在转运过程中充分混合,使细小粉尘颗粒黏附在物料表面,减少扬尘。水喷淋装置结构简单、控制方便,对水质要求不高,可以有效调节煤流含水率,降尘效果良好。

3.7 除尘器

除尘器作为皮带运输系统转运站的常规配置,对导料槽扬尘抑制有显著效果。目前常用除尘器主要有滤袋、多管冲击及静电除尘等形式。滤袋除尘器随着吸附粉尘的增多除尘效果会逐步下降,需要定期进行反吹或振打除灰。当遇到含水率较高的煤种或者落煤管内装有干雾抑尘设施时,其外表面附着一层煤泥,除尘效果更差。多管冲击式除尘器对水质要求较高,用水量大。静电除尘器有爆燃的安全风险。本厂所用除尘器为多管冲击式,其额定风量为10800m³/h,导料槽截面积约1m2,则其可吸收的诱导风速度为3m/s。多管冲击式除尘器吸风量可以有效降低导料槽内诱导风的风速,减少导料槽出口风速,降低扬尘。

4 结语

通过热力发电厂燃料接卸转运系统各环节粉尘产生原因、部位进行分析,并有针对性地实施预防措施,通过本公司的实践经验及治理措施的实施,能够有效降低现场扬尘,改善现场工作人员的身体健康,保护环境保,具有积极的社会效益和经济效益,促进企业绿色、健康、高质量发展,为同行业企业粉尘治理提供借鉴经验。