基于自适应模糊控制的空气源热泵温度控制系统*

2023-03-08刘睿李明达俊宇邓智涵赵宏罗熙

刘睿, 李明, 达俊宇, 邓智涵, 赵宏, 罗熙

(云南师范大学 太阳能研究所,云南 昆明 650500)

空气源热泵热风干燥系统因其低成本、干燥量大等优势逐渐成为大多数农产品干燥处理的首选.一些农产品,尤其是药类和茶叶等高附加值的农产品在干燥工艺上需要更快的温升和更好的阶段温度稳定性,因此对空气源热泵的温度控制方面提出了更高的要求[1-2].

空气源热泵温度的稳定控制常用控制手段为变频控制,常用算法为PID控制算法和模糊控制算法,这两种控制算法均相对简单可靠,实装效果好;PID算法的优势是其精确度较高和响应速度快,但是超调量较大,控制振荡不够理想;模糊控制相对优于PID控制,但在接近程序预设温度时在温度误差等控制精确性方面比PID控制差[3];尽管目前有很多控制方法可以较好地控制热泵温度,但对于中型以上热泵的温度控制效果依旧不佳.

文献[4-5]研究了有关模糊算法和PID算法在温度控制上的应用,实验发现模糊-PID在温度的精确控制上较一般控制方法好.文献[6-7]通过将模糊控制方式应用于热泵烘干机模型并与其他控制方式进行对比,得出模糊控制更适合应用于热泵,并且在控制器的设计上也优于传统的非线性控制器.文献[8]证明了在MATLAB上进行模糊温度控制系统仿真的可行性.

为了满足中型以上空气源热泵对干燥温度控制的较高要求,本文研发了一种基于模糊控制的控制系统,通过自适应调节模糊控制的输出量比例因子,改变接近预设温度时由模糊域向基本论域的映射,从而减少超调量并缩短振荡时间,实现对农作物干燥温度的精确控制.

1 控制系统工作流程

控制系统对温度进行控制的具体工作流程为:(1)用户设定所需要的烘干温度并启动干燥器;(2)通过变频压缩机驱动制冷循环使干燥箱温度升高;(3)通过干燥箱内部的温度传感器将干燥箱的温度反馈到控制系统,控制系统对温度控制做出调整并通过变频器作用于变频压缩机.

2 控制系统的硬件设计

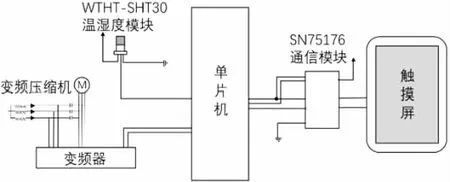

选择WTHT-SHT30管道式温湿度模块作为干燥箱内部的温度与湿度传感器,使控制系统温湿度采集精度高的同时信号传输延迟较低;采用STM32F103系列高性能单片机使控制系统具有高处理性能的同时成本较低.控制系统硬件原理框图及硬件主要接线图如图1所示,单片机通过SN75176通信模块与触摸屏建立RS485通信,通过触摸屏完成人机交互,由WTHT-SHT30监测干燥箱内部温度并上传给单片机处理,单片机向下位变频器下达指令,由变频器驱动变频压缩机工作.

图1 主要控制部分接线图

3 热泵温度控制方案

3.1 压缩机频率对干燥箱温度对象的传递函数

在空气源热泵的控制过程中:(1)压缩机电机的运行频率对干燥箱内部温度的响应具有一个相对大的滞后时间τ;(2)单片机对热泵变频压缩机发出控制信号具有一定的惯性,导致热泵变频压缩机收到单片机的阶跃信号至到达新的稳态需要一定的响应时间T;所以可利用一阶惯性环节加纯滞后模型来表示整个闭环控制系统[9]:

(1)

式中,K-静态增益;T-时间常数;τ-滞后时间;s-频域内变量符号.

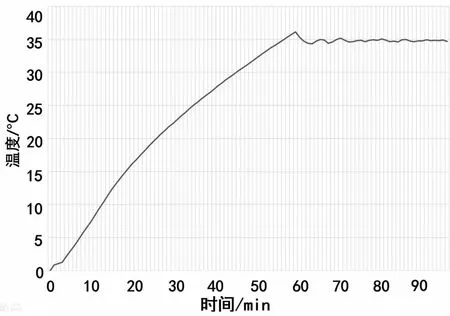

为了确定模型中的参数,手动控制烘干机的变频器和压缩机使干燥箱升温(设定干燥箱目标温度为50 ℃,控制误差在±2 ℃范围内).具体实验过程为:保持当前频率不变,手动在变频器后方稳定频率点上增加一个20 Hz的扰动信号,每30 s记录干燥箱的温度(减去实验时环境温度15.7 ℃从而便于计算),绘制温度的变化曲线如图2所示.

图2 干燥箱在变频压缩机阶跃信号下的温度曲线

在温度变化曲线上取两点Y(t1)和Y(t2),使Y(t1)=0.39Y(∞),Y(t2)=0.63Y(∞),Y(∞)为干燥箱温度的稳定值.由图2可得Y(∞)=34.8 ℃,则Y(t1)=13.572 ℃,Y(t2)=21.924 ℃,对应的时间为t1=997 s,t2=1 692 s,从而可求得各参数为[10]

T=2(t2-t1)=1 390 s,

τ=2t1-t2=302 s,

则传递函数

(2)

3.2 模糊温度控制系统的自适应优化

比较参数T和τ的数值可知,此控制系统为时滞型系统[11],为改善空气源热泵的温升过程,在使用模糊控制方案的同时,对模糊控制进行自适应优化.

3.2.1 控制系统隶属度函数的确定及模糊化

根据干燥箱温升特点,模糊控制器选择双输入、单输出结构的二维模糊控制器.输入为干燥箱实时温度与目标温度的差值E和该差值的变化率Ec,E与Ec的模糊子集采用{负大,负中,负小,零,正小,正中,正大},缩写形式为{NB,NM,NS,0,PS,PM,PB}.

为避免干燥过程中的温度过高或者过低,干燥箱内部温度误差应控制在±2 ℃范围内.为了方便控制器对所设计模糊逻辑的运行,输入、输出变量的模糊隶属度函数均采用三角形隶属度函数.取温度偏差E和偏差变化率Ec的基本论域为E=[-10,10]和Ec=[-1,1];E和Ec的模糊论域为[-6,6],输出U的模糊论域取[-7,7],变频器频率的基本论域为[10,240].

为了进行模糊推理,从而需通过量化因子将实值转化到其所属模糊域,对输入模糊控制器的输入量进行模糊化处理量化因子

(3)

其中,[Xh-X1]为输入量变化的基本论域;2n为输入量模糊子集论域中所含元素的个数.根据上述公式计算得温度误差量化因子KE=0.6,温度误差变化率量化因子KEc=6.

控制器在经过模糊推理后给出的模糊控制量同样需要进行转化至基本论域.对于输出量,其比例因子

(4)

式中,l为控制器输出的模糊论域;yU为被控对象的基本论域.

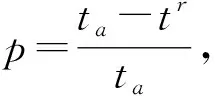

(5)

其中,ta为目标温度,tr为实时温度.

3.2.2 各模糊变量的子集定义与模糊控制规则的建立

为使自适应阶段控制系统对温度变化响应更加灵敏,在输入偏差大时隶属度函数应平缓,在小偏差情况下隶属度函数应变化较快.本文隶属度函数采用等腰三角形,确定输入输出变量模糊取值对应的隶属度函数如图3和图4所示.

图3 温度误差及其变化率的隶属度函数

模糊控制规则实际上是通过总结操作者或专家的控制知识和经验制定出的模糊条件语句的集合.一般将模糊控制规则简写成一个模糊控制规则表.建立控制规则时必须覆盖所有的输入状态,使得在每一种输入状态下都有相应的控制规则起作用,但在保证控制规则“完整性”的同时,必须避免相互矛盾的控制规则.

针对误差为负,即温度低于设定温度的情况,确定控制系统对被控对象输出变化的原则是当误差较大时输出较高控制量以尽快消除误差;误差较小时输出较低控制量来防止超调,确保系统的稳定性.误差为正时的原则与误差为负时类似.根据此原则设定模糊控制规则:

①误差为负大,误差变化为负时,误差有增大的趋势,应取输出为正大以尽快防止误差变大并消除已有的负大误差.误差负大而误差变化为正时,控制系统的运行处于减小误差的方向.误差变化为正大、正中时不适合改变其趋势,应取输出为零;误差变化正小时输出取正中.

②误差为负中,输出的变化应使误差尽快消除,输出的选取应和误差为负大时相同.

③当误差为负小时,系统趋近于稳态.为了保证系统的稳定性,当误差变化为负时输出量为正中防止误差转为负向变化;误差变化为正时,输出为正小即可保持消除负小误差的趋势.

根据以上模糊控制规则,结合实际干燥过程和系统温湿度,可设计热泵的温度控制规则如表1.

表1 模糊控制规则表

3.2.3 模糊控制表的建立

为使输出模糊集隶属函数基本对称,并且兼顾理论计算的精确性与编程实现的可行性,采用的清晰化方法为加权平均法[12].根据E、Ec和输出量的隶属函数及模糊控制规则表,可计算出相应的输出温度的精确值,构成模糊控制查询表如表2.

表2 模糊控制查询表

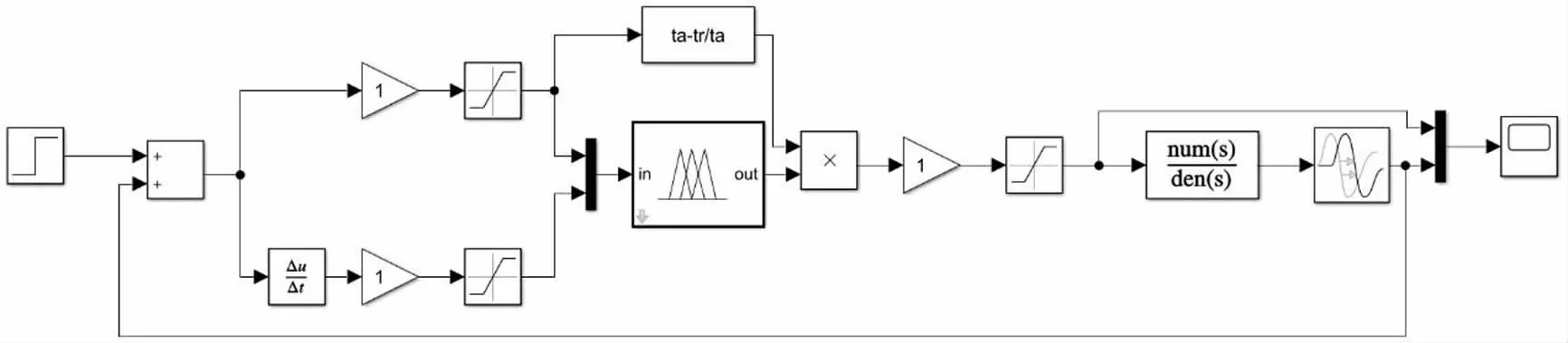

4 模糊温度控制系统的仿真研究

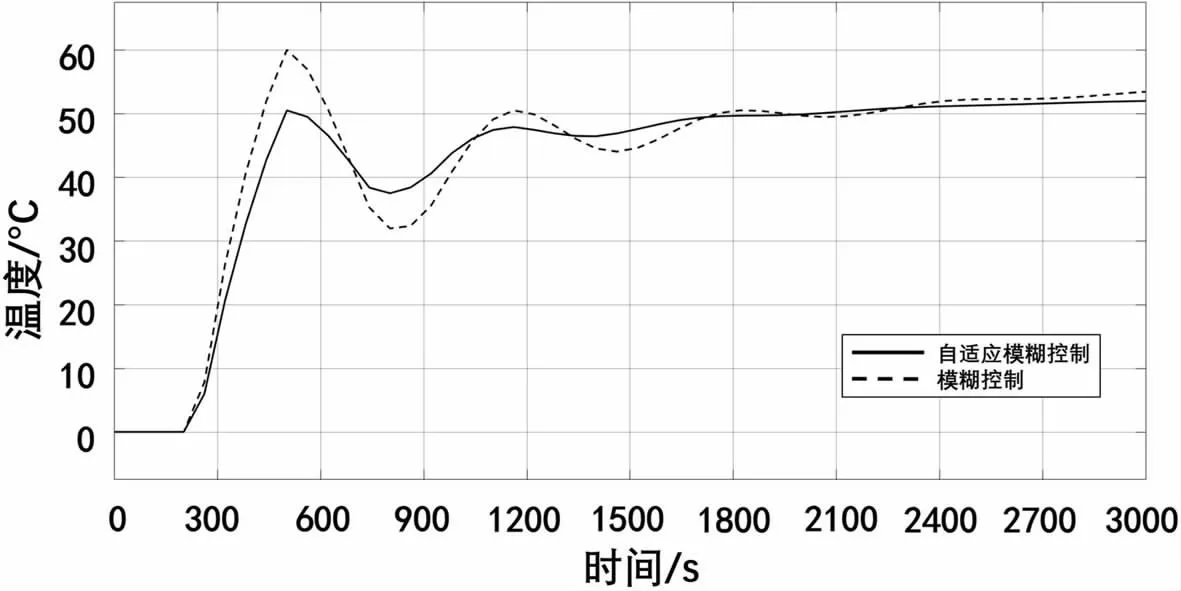

利用Simulink建立具有自适应能力的模糊温度控制仿真模型如图5.目标温度设定为50 ℃,得到仿真响应曲线如图6,可以发现:实线表示的自适应模糊控制下的在升温过程中,其温升曲线最大震荡幅度约等于10 ℃,达到设定温度且稳定在预设值所用的时间为1 800 s;虚线表示的传统模糊控制最高超调温度比自适应模糊控制高约10 ℃,最大振幅超过25 ℃,达到设定温度且稳定的时间为2 400 s;比较两条曲线可见,自适应模糊控制下的温度振荡明显比传统模糊控制小.

图5 带有自适应优化输出的模糊控制仿真模型

图6 仿真响应曲线图

5 结语

针对空气源热泵在升温时存在的振荡、超调、后期温度稳定性不高的问题,从控制方法出发,研究了自适应优化后控制系统对热泵温度变化的影响,对模糊输出到实域的映射进行参数上的优化.通过仿真实验可以得到以下结论:

(1)自适应模糊控制拥有比传统控制更小的超调量;

(2)自适应模糊控制比传统控制方式达到稳态的时间少约25%;

(3)自适应模糊控制下前期振荡要好于传统控制.