轻型直升机分布式电驱动反扭矩系统构型方案的综合评估技术研究

2023-03-08唐兴中陈国军付裕建志旭胡冰蕊

唐兴中,陈国军,付裕,建志旭,胡冰蕊

1.中国航空研究院,北京 100029

2.中国直升机设计研究所,江西 景德镇 333001

直升机尾桨是用来平衡主旋翼反扭矩和对直升机进行偏航操纵的部件。传统机械式尾桨一般由中间传动轴、中间减速器、尾传动轴、尾减速器等组成,具有结构强度较高、技术应用成熟等优点,但仍存在一系列问题,主要有:(1)机械传动链长,结构复杂,造成维修成本高、耗时长[1-2];(2)尾桨故障率高,据统计,由尾桨系统引发的事故,占直升机事故总数的15%以上,如美国西科斯基公司的“黑鹰”直升机便发生过因尾桨传动轴断裂,导致多名高级军官同直升机坠亡事故;(3)尾桨功率消耗较大,约占总功率的7%~10%[3],传动效率低。为解决上述问题,人们开始探索新的直升机反扭矩系统,用以替代传统的机械式尾桨。

在当前绿色航空背景下,电动飞机、电动垂直起降飞行器(eVTOL)正在蓬勃发展[4],据美国VFS统计,全球已启动接近600 个eVTOL 项目。受此启示,有些直升机制造商开始尝试采用电动机驱动尾桨,如2016年莱昂纳多公司与英国布里斯托大学合作,在一架AW139直升机的尾梁上改装了一个电动尾桨,并进行了长达10h 的地面试验[5]。2020年,贝尔公司公开了一架采用4 个涵道风扇代替传统尾桨的贝尔429 验证机,贝尔将该多涵道尾桨称为电驱动反扭矩(EDAT)系统[6],这是全球首次采用此类多旋翼电驱动尾桨的直升机,该验证机已经在2019 年5 月开始试飞。国内很多学者也对电驱动反扭矩系统进行了大量研究。2018年,清华大学王洋等[7]申请了一项“一种直升机电动尾桨驱动装置”的发明专利,通过三个串联电机驱动尾桨,可保证各电机都在高效的范围内工作,提高系统效率。2019年,电子科技大学王飞等[8]开展了小型无人直升机电动尾桨控制方法研究,采用非线性自抗扰控制方法实现了对直升机电动尾桨偏航通道的控制。电动尾桨具有结构简单、绿色环保、低噪声、低振动、易维护等优点,此外,电动尾桨与直升机主旋翼解耦,可提高尾桨控制的灵活性。

本文基于某国产2t 级直升机尾桨系统(见图1),在满足抗侧风能力与原准样机相当的前提下,开展了分布式电驱动反扭矩系统构型方案研究与综合评估分析,对未来前景进行了展望。在ISA状态和海平面高度,该直升机以最大起飞重量(质量)无地效悬停时,尾桨需提供拉力140kgf(约1400N)。

图1 某国产2t级直升机尾桨系统Fig.1 Tail rotor system of a two-ton domesitc helicopter

1 电驱动反扭矩系统构型方案

电驱动反扭矩系统由发动机直接驱动发电机供电,经控制系统后供给驱动电机,实现对尾桨的驱动和控制。尾桨电传动方式主要包括电机直驱、电机加动静轴和电机加减速器等[1-2]。其中,电机直驱方式的传动链短、安装维护方便、系统效率高,并且鉴于航空电机、电调等技术不断发展,电机直驱构型未来最有应用发展前景,为此本文选取电机直驱构型。

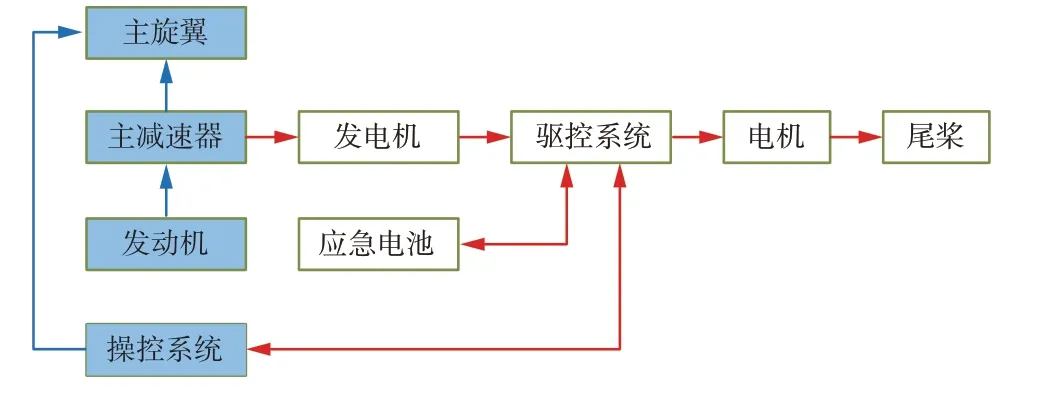

1.1 单电机直驱+变转速控制构型

单电机直驱加变转速控制构型方案是在满足性能参数前提下,取消尾传动系统,主减速器直接驱动发电机,经调节后为尾桨驱动电机供电,直接驱动尾桨叶;去除尾桨变距系统,采用尾桨毂与桨叶固定结构(固定桨距角);采用驱动电机,通过调节驱动电机转速来调整尾桨推力大小,构型方案架构如图2 所示。其中,发电机选用60kVA电力容量,频率400Hz,电压120/208V的大功率发电机,采用油冷方式,重量约20kg。尾桨驱动电机按单旋翼变桨距尾桨功率及转速需求,并且考虑重量及尺寸限制,选用60kW的轴向磁通同步永磁电机,采用空气冷却方式,重量约20kg。尾桨参数基本不变,桨距角取21.1°,转速在0~2043r/min之间变化。

图2 单电机变转速构型Fig.2 Single-motor variable speed configuration

经估算,采用这种构型,总体参数保持不变,电动尾桨产生的最大正、负拉力与原尾桨相当,飞行特性基本没有变化,满足适航规章CCAR-27部要求。按GJB 902—1990评价的飞行品质等级与原机相当。通过飞控系统调节可以保证脚蹬操纵与尾桨拉力保持线性关系。但由于受桨叶刚度和重量影响,由最大正拉力到最大负拉力转换时间比原来由桨距调节方式要慢,不满足CCAR-27部关于操纵性和机动性的要求。

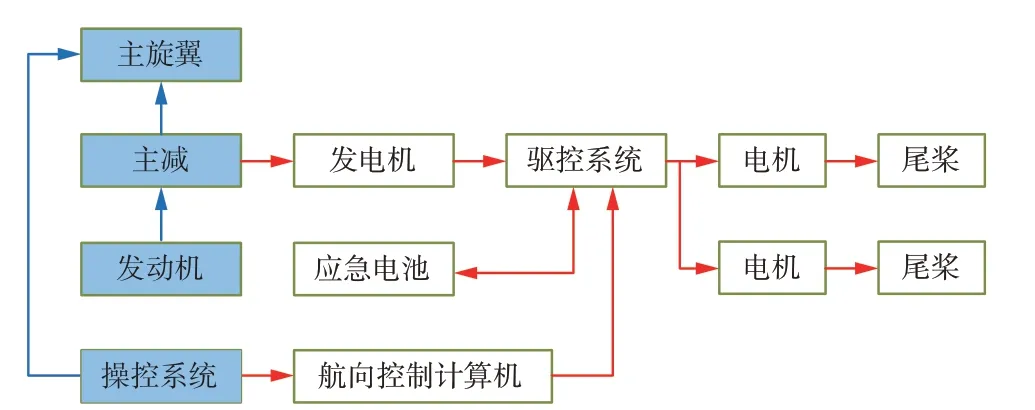

1.2 双电机直驱+变转速控制构型

采用双电机直驱加变转速控制构型方案是在提高全机抗侧风能力的同时,主要考虑提供故障冗余,即在任意一个涵道尾桨故障情况下,还有一个涵道尾桨可以保证最大起飞重量悬停着陆,保证大部分飞行状态下直升机正常使用。这种构型方案是在满足性能参数前提下,取消尾传动、控制杆系等,主减速器直接驱动60kVA发电机,经调节后为持续功率35kW、峰值功率60kW 的两个尾桨驱动电机供电,直接驱动两个固定桨距的涵道尾桨,构型方案架构如图3 所示。这种构型需要重新设计尾桨气动外形、尾桨叶和桨距角,如图4所示。

图3 双电机变转速构型Fig.3 Double-motor variable speed configuration

图4 双涵道变转速理论外形Fig.4 The shape of double-duct variable speed configuration

经估算,采用这种构型后,总体参数保持不变,电动尾桨产生的最大正、负拉力与原尾桨相当,飞行特性基本没有变化,满足适航规章CCAR-27 部要求。按GJB 902—1990评价的飞行品质等级与原机相当。通过飞控系统调节可以保证脚蹬操纵与尾桨拉力保持线性关系。当单个尾桨故障失效后,由于驱动电机峰值功率较高,仍可保持原机尾桨能力,可满足无风条件下悬停及大部分速度下的平飞要求,以及CCAR-27 部关于操纵性和机动性的要求。这种构型的好处是当两个涵道尾桨正常工作时,尾桨能力较原机尾桨富余较多,安全裕度较高。

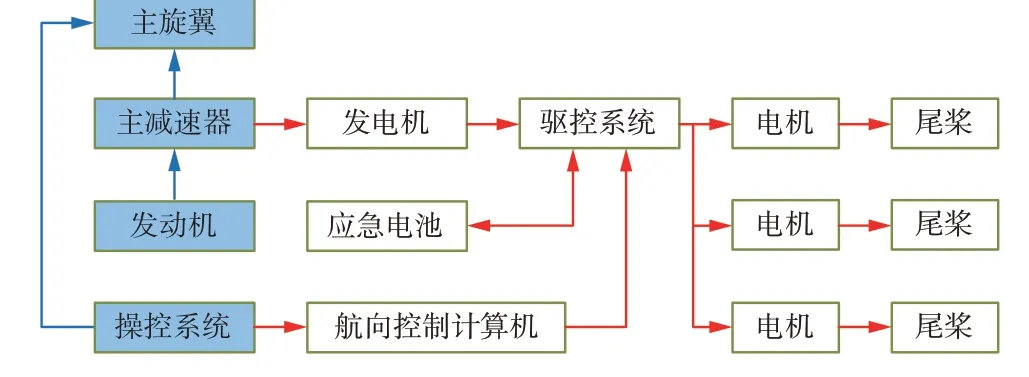

1.3 三电机直驱+变转速控制构型

开展三电机直驱加变转速控制构型设计主要考虑任一尾桨故障后,余下两个尾桨可以保持原机尾桨能力。在满足性能参数前提下,取消尾传动系统,主减速器直接驱动60kVA发电机,经调节后为持续功率20kW、峰值功率35kW的三个尾桨驱动电机供电,直接驱动三个固定桨距的涵道尾桨,构型方案架构如图5 所示。这种构型需要重新设计尾桨气动外形、尾桨叶和桨距角,如图6所示。

图5 三电机变转速构型Fig.5 Three-motor variable speed configuration

图6 三涵道变转速理论外形Fig.6 The shape of three-duct variable speed configuration

经估算,采用这种构型后,总体参数保持不变,电动尾桨产生的最大正、负拉力与原尾桨相当,飞行特性基本没有变化,满足适航规章CCAR-27部要求。按GJB 902—1990评价的飞行品质等级与原机相当。通过飞控系统调节可以保证脚蹬操纵与尾桨拉力保持线性关系。这种构型的好处是当三个涵道尾桨正常时,尾桨能力较原机尾桨富余较多,安全裕度较高;当单个尾桨故障失效后,另两个驱动电机峰值功率仍可保持原机尾桨能力,可满足无风条件下悬停及大部分速度下的平飞需求,以及CCAR-27部关于操纵性和机动性的要求。

2 三种构型方案对比评估分析

2.1 功率与操纵功效

由以上分析可以看出,三种构型中,只有单电机直驱变转速构型由于受桨叶刚度和重量影响,由最大正拉力到最大负拉力转换时间比原来由桨距调节方式要慢,不满足CCAR-27 部关于操纵性和机动性的要求;其他两种构型在正常状态下,功率输出或提供的拉力均满足或超出原机械尾桨构型功能。特别是三涵道变转速构型在正常工作状态下,单个涵道以持续功率20kW 运行,三个涵道产生的最大总拉力大于原机械尾桨产生的最大拉力,抗侧风能力有所提升。此外,如果考虑动力电池具有的短时提供功率输出补偿能力,总拉力将进一步增大,抗侧风能力相较原机也将大幅提升。

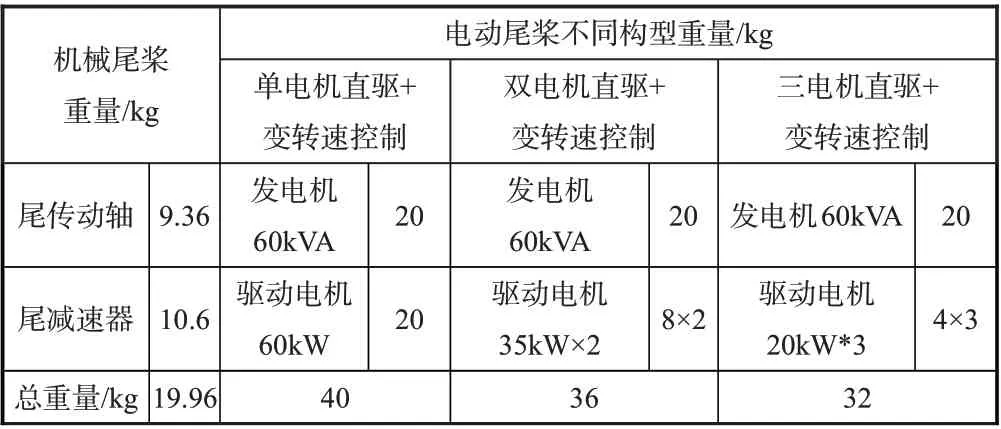

2.2 重量和重心

传统机械式尾传动轴、尾减速器总重约为20kg。三种电驱动反扭矩系统构型均需配置60kVA发电机,以及不同功率需求的尾桨驱动电机。如果忽略结构重量、尾桨叶、线缆及控制器重量,简单对比尾传动轴、尾减速器与发电机、驱动电机的重量,见表1。

表1 机械尾桨和不同电动尾桨构型重量对比Table 1 Comparison between weight of mechanical tail rotor and different electical tail rotor configurations

从表1 可以看出,单电机直驱时驱动电机选用单台60kW 电机,单台电机重20kg;双电机直驱时选用两台单台持续功率35kW、峰值功率可达60kW的电机(满足应急情况下单台电机峰值功率需求),单台电机重8kg;三电机直驱时选用三台单台持续功率20kW、峰值功率35kW 电机(满足应急情况下两台电机峰值功率需求)情况下,单台电机重4kg,单电机直驱、双电机直驱和三电机直驱变转速构型分别增重20kg、16kg和12kg。如果考虑线缆安装、变压整流驱动器等重量,估计再增加30kg 以上。因此在当前阶段,整体来看机械式尾桨改为电动尾桨重量增加40~50kg,三涵道尾桨增重最少。

驱动电机重量增加还会带来重心向后偏移,导致满载状态下纵向重心超限的问题值得关注。图7~图12分别给出了单电机直驱变转速构型、双电机直驱变转速构型和三电机直驱变转速构型的纵向、横向重心包线图。

图7 单电机直驱构型纵向重心包线Fig.7 Longitudinal centre of gravity envelope of single-motor direct-drive configuration

图8 单电机直驱构型横向重心包线Fig.8 Transverse centre of gravity envelope of single-motor direct-drive configuration

图9 双电机直驱构型纵向重心包线Fig.9 Longitudinal centre of gravity envelope of double-motor direct-drive configuration

图10 双电机直驱构型横向重心包线Fig.10 Transverse centre of gravity envelope of doule-motor direct-drive configuration

图11 三电机直驱构型纵向重心包线Fig.11 Longitudinal centre of gravity envelope of three-motor direct-drive configuration

图12 三电机直驱构型横向重心包线Fig.12 Transverse centre of gravity envelope of three-motor direct-drive configuration

从图中可以看出,三种构型方案的横向双驾驶使用包线都在横向重心限制范围内,但是,纵向双驾驶使用包线都不同程度地超出纵向重心限制范围,其中,单电机直驱、双电机直驱构型纵向重心超出包线较多,三涵道电机直驱尾桨纵向重心超出最少。

2.3 动力学

单旋翼变桨距构型,尾桨转速固定,能够避开机体共振频率。单旋翼变转速构型,桨距固定,通过调整转速调整尾桨拉力,存在无法避开机体共振频率的风险。双涵道变转速、三涵道变转速构型,桨距固定,通过分别调整各个涵道转速,实现尾桨拉力控制。通过涵道的不同转速搭配,能够避开机体共振频率。尾桨共振图和阻尼比随转速变化如图13和图14所示。

图13 尾桨共振图Fig.13 Resonance diagram of tail rotor

图14 阻尼比随转速变化Fig.14 Variation of damping ratio with rotation speed

2.4 安全性和可靠性

安全性方面,不同于传统尾桨必须与主旋翼保持同步运转,电动尾桨能独立控制。因此,在地面时,电动尾桨可以停转,三种构型方案均大大降低了尾桨对维修人员造成伤害的风险。相较而言,双涵道和三涵道构型由于采用涵道尾桨,地面维护安全性更高。就飞行安全性来说,单电机驱动变转速构型没有提升;双电机驱动变转速构型余度较高,提升了飞行安全性;三电机驱动变转速构型余度最高,因此飞行安全性更高。

可靠性方面,原机械尾传动系统出现故障,则尾桨必将停转,失去功能,只能自转着陆。电动尾桨主要考虑三个方面:发动机、发电机和驱动电机故障。若发动机出现故障,自转着陆时由于旋翼仍然在转动,可以继续带动发电机转动,产生电能供尾桨使用;若发电机故障,还可以使用应急电池为尾桨驱动电机提供5min应急供电,保证直升机紧急着陆;若驱动电机故障,单电机直驱构型与原机械尾桨失效相当,只能自转下滑,而在双/三涵道电动尾桨构型情况下,增加了余度设计,即使一个涵道驱动电机出现故障,双/三涵道电动尾桨仍然可以有一/两个尾桨电机以峰值功率工作,保证直升机在短时间内仍能够最大起飞重量悬停着陆并且具有与原机相当的抗侧风能力。例如,双涵道构型单台电机的峰值功率达到60kW,最大拉力可达1400N。三涵道构型正常工作状态下,单个涵道可以20kW运行,提供拉力500N,总拉力1500N,略高于原机;应急状态(损坏1台电机)单个电机峰值功率达到35kW,拉力达700N,剩余两台电机可提供拉力1400N,与原机相当。

此外,增加动力电池除了能够保证在发电机故障情况下尾桨安全运行外,还可以在大重量、大风速侧风等尾桨功率需求较大时,提供短时功率输出补偿能力,改善抗侧风性能。如果考虑动力电池短时提供功率补偿输出,则三台电机可提供总拉力2100N,抗侧风能力大大优于原机。

2.5 维修工作量

电动尾桨取消了复杂的传动轴、减速器和操纵杆系的连接结构,可大幅降低全寿命周期成本,减少用户直接运营成本。这大大提高了尾桨的使用效率、直升机的安全性,降低了维修工作量。

2.6 成本

在直升机巡航飞行中,电动尾桨可以采用较低的转速,降低发动机功率输出,从而降低油耗。此外,维修工作量的降低、电动系统寿命的提升等均可降低直接和间接使用成本。

2.7 噪声

为对比不同构型气动噪声水平,以常规变桨距孤立垂尾桨为基准,选择在相同气动力状态下对比,噪声观测点与尾桨空间位置示意图如图15 所示。图16 给出了常规变总距尾桨噪声特性曲线,从图16 中可以看出,单旋翼变桨距构型随总距增加不同观测点噪声声压逐渐增加,总距13°时声压等级为112.5dB。在相同气动力情况下,单旋翼变转速噪声水平与单旋翼变桨距相当。

图15 噪声观测点与尾桨空间位置示意图Fig.15 Diagram of noise observation point and tail rotor space position

图16 常规变总距尾桨噪声特性曲线Fig.16 Noise characteristic curves of conventional variable pitch tail rotor

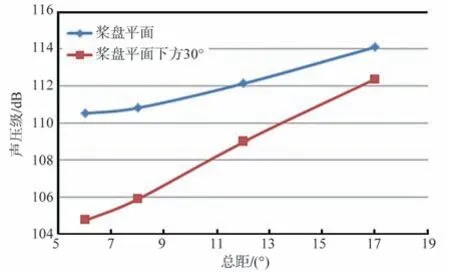

双涵道变转速构型在4910r/min 下气动力与常规构型总距13°状态下气动力相当,桨盘平面内0°观测点的声压约为104.5dB,相较于单旋翼构型降低了8dB,如图17所示。

图17 双涵道变转速构型转速4910r/min时声压级变化曲线Fig.17 Sound pressure level curve of double-duct variable speed configuration at 4910r/min

三涵道变转速构型在5550r/min 下气动力与常规构型总距13°状态下气动力基本相同,此时桨盘平面内0°观测点的声压级约为107.5dB,相较于单旋翼构型降低了5dB。随转速降低,噪声下降明显,如图18所示。

图18 三涵道变转速构型不同转速时声压级变化曲线Fig.18 Sound pressure level curves of three-duct variable speed configuration at different speeds

经过仿真发现,在相同气动力情况下,三种构型中双涵道变转速电动尾桨噪声降低幅度最大,大约为8dB;三涵道变转速尾桨噪声降低幅度略有降低,约为5dB。图19 为三涵道变转速尾桨构型等涡量图,可以看出,三涵道间存在较大的气动干扰是噪声不如双涵道低的原因之一。

图19 三涵道变转速构型尾桨涡量图Fig.19 Vorticity map of three-duct variable speed configuration

因此,三涵道电动尾桨的优势最为明显,其不仅重量最轻、气动特性较好、飞行品质好,而且安全性最高、可靠性最好、噪声较低。

特别是三涵道构型在大重量起飞、大风速侧风等对尾桨功率需求大的情况下,动力电池具有短时功率补偿能力,单个涵道可以以峰值功率35kW运行,对应拉力700N,总拉力达到2100N,抗侧风能力较原机大幅提升。

3 三电机直驱变转速构型应用前景

从上述分析来看,三涵道电动尾桨系统虽然综合性能最优,但增重问题比较明显,投入使用预计增重80kg,相当于占掉乘员1 人。因此,减重是分布式电驱动尾桨的重中之重。以下重点进行三涵道电动尾桨构型减重分析。

3.1 发电机、电动机和整流器等

三涵道电动尾桨发电机、电动机和整流器等总量约为50kg,功率密度在3~5kW/kg。目前,西门子公司、赛峰公司、美国H3X等公司都在开发航空电机,最高持续功率密度有望达到12.5kW/kg[9]。若功率密度10kW/kg 左右,则可减重20kg 左右,与原机械式尾桨传动轴与尾减速器重量相当。

3.2 飞控计算机

由于电动尾桨需要增加航向电动尾桨控制专用计算机控制电机转速,进而调节尾桨拉力,包括正常模式和故障模式。经估算要满足安全性要求,必须采取余度设计,拉力约增加150N。由于国产2t 级直升机数字式增稳系统属于选装设备,实际上通过软、硬件扩展,将电动尾桨飞控系统整合到增稳系统中,不仅可以减重,还可以大大减轻飞行员操纵负担,获得更高要求的飞行品质和自动驾驶功能。因此,在电动尾桨状态下选择航向控制与增稳系统一体化设计,可以少增重5~10kg。

3.3 电池

动力电池按照满足尾桨应急供电5min,质量能量密度取200Wh/kg,电池重量约为25kg。当前,国内外诸多企业在大力发展高能量密度电池技术,如韩国LG 公司、美国SionPower 公司等开发的锂硫电池产品有望在投产初期能量密度达到400Wh/kg以上[10],这样尾桨应急电池重量还可以减重10kg左右。

通过上述分析可知,随着电池、航空电机等技术的发展,经过未来5年左右,电动尾桨重量可由增重80kg降为增重40kg 左右,解决电动尾桨目前存在增重较大的问题,应该说三涵道分布式电驱动尾桨前景非常光明。

4 结束语

目前来看,传统机械式尾桨在重量上还略占优势,未来随着电池、航空电机技术的发展,机械式尾桨系统在重量上的优势将逐渐消失,分布式电动尾桨必将代替机械式尾桨系统。从2t 级直升机需求来看,三涵道电动尾桨构型已满足需求,若涵道数量进一步增加,可能带来气动干扰加剧、飞行控制律复杂度上升等问题需具体评估。

随着绿色航空的发展,全电动直升机也将在不远的将来出现在人们的生活中。特别是近几年eVTOL、电动飞机和氢能源飞机的快速发展,必将推动电推进系统技术蓬勃发展。