连铸异形坯结晶器开口度检测解决方案*

2023-03-07孙胜勇

孟 强 闫 炯 孙胜勇

(1.包头职业技术学院 教务处,内蒙古 包头 014035; 2.内蒙古北方重工业集团有限公司,内蒙古 包头014030)

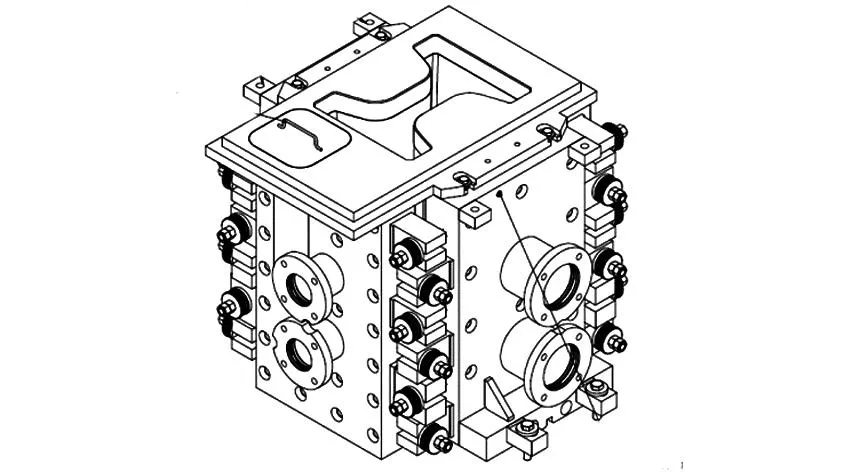

结晶器是钢铁企业炼钢厂连铸生产过程中的核心设备,又称连铸机的“心脏”主要作用是把液态钢水快速、连续不断地凝固,最终成型为一定长度的钢坯。结晶器的工作性能直接影响铸坯的质量、生产效率、安全生产等方面,其中结晶器的锥度参数是影响性能最重要的指标。连铸结晶器锥度计算的通用公式为:结晶器锥度=(上口尺寸-下口尺寸)/(上口尺寸×结晶器高度值)×100%,从锥度计算公式可知结晶器上、下口尺寸(又称开口度)对锥度影响较大,也是连铸生产中比较关心的参数。常见结晶器的连续锥度如板坯、方坯、圆坯可以通过锥度测量仪器直接测得。因异形坯结晶器截面较复杂,如“工”字形结晶器,如图1所示,空间狭窄、形状尺寸较多一般无法直接通过锥度测量仪器测得,只能通过测量上、下口尺寸(开口度)、高度值,经公式计算得到。目前,国内异形坯生产厂家大多还在采用传统的钢板尺、卷尺等低精度量具工具测量上下口尺寸,无法保证测量精度,导致结晶器锥度参数的设定存在较大误差,影响铸坯生产效率及质量,甚至会引严重的漏钢事故。

图1 “工”字形结晶器

1 开口度检测解决方案的背景与意义

目前,企业生产正向着智能化、数字化、高精度、易操作、通用性方面发展。改变异形坯生产过程中的传统测量方式已成为必然,也是实际生产过程中的迫切需要。但是,市场上还没有针对异形坯结晶器开口度检测的专业设备,针对此情况,本文提出有效的解决方案,设计出方便使用的高精度检测设备。

本方案是以企业生产实践需要为出发点,提出了连铸异形坯结晶器开口度检测设备设计的思路,本方案的实际意义在于,异形坯结晶器开口度检测设备的应用可以有效提高结晶器上下口尺寸测量精度、保证结晶器锥度设定的准确度、提高生产效率、改善铸坯质量、降低生产事故风险、提高企业经济效益。设备设计考虑到异形坯结晶器形状尺寸较多的情况,具有多位置通用的功能,即一台设备就可以完成所有位置尺寸测量,有效降低企业采购成本,减少设备的维护工作量,设备数字显示方便工人使用。对于设备生产厂家来说,可以扩大产品种类,增加销售额,为企业带来经济效益,人无我有,提高企业竞争力。

本方案的理论意义在于对异形坯连铸结晶器关键尺寸测量方法提出了新的思路和方法,对其他类型专业检测设备的设计具有指导意义。带动设备生产企业及使用企业运用科技创新方法,找到增加效益的新思路。

2 开口度检测设备设计思路

针对钢铁企业生产过程中异形坯结晶器开口度检测存在的实际问题,本文提出如下设计思路:

可变支撑机构设计。由于异形坯结晶器截面较为复杂,各位置尺寸变化较大,且边部位置空间狭窄,所以设备支撑机构必须可变适应不同位置的要求,同时不影响测量精度。可变支撑机构设计为本科题难点,是实现多位置测量的前提。[1]

垂直度对正机构设计。为了保证测量数值的准确性,即测量值为两铜板间的最短距离,设备主体必须与结晶器铜板内表面垂直,要求垂直度对正机构操作简单方便实用,并具备不接触报警功能。垂直度对正机构的设计也是难点,要结构简单、可靠、实用。

定位及制动机构设计。设备支撑机构及垂直度对正机构工作完成后,要求定位及制动机构把设备主体锁至,以免测量过程中发生晃动现象影响实用。

电控系统设计。电控系统为设备的大脑,主要组成有,单片机、传感器、数据采集、测量结果显示端等组成。要实现如下功能,测量精度满足现场要求(±0.02mm),内置锂电池供电方便使用,人机界面设计友好,操作简单。

位移传感器。一般大量程位移传感器精度不够高,且价格高昂,选用合适的位移传感器是设备设计成功与否的保证。本文选用光栅尺作为位置传感器,具备精度高、成本低的优点。

轻量化设计。由于设备为人力移动设备,要求设备设计过程中要充分考虑轻量化,减轻工人劳动强度,同时保证设备的结构强度。

3 样机结构设计

综合考虑设备实际使用工况及设计思路,设计设备结构如图2所示,具体包含直线导轨1、右侧滑块2、碰触头支架3、支点安装架4、滑块联接板5、机架6、支撑轮7、导向轮8、支撑轮架10、磁性吸盘11、电气控制系统及触控屏12、光栅尺13、触头14、光栅尺联接板15、制动片16、手轮17、左侧滑块18、中间滑块19、“L”形支架20。

样机各部分结构布置如下:直线导轨1固定在机架6的下侧,直线导轨1从左至右依次滑动联接有左侧滑块18、中间滑块19和右侧滑块2;其中,左侧滑块18的前侧面通过滑块联接板5固定联接有制动片16,制动片16上通过螺纹联接有手轮17,手轮17的内端活动抵触在机架6的侧面上;滑块联接板5的下表面固定联接有磁性吸盘11;上述中间滑块19的侧面固定联接有电气控制系统及触控屏12,中间滑块19的下表面固定联接有碰触头支架3,碰触头支架3的下端左右两侧均固定联接有触头14;碰触头支架3的上端背侧固定联接有光栅尺联接板15,光栅尺联接板15上固定联接有光栅尺的活动端,光栅尺的固定端固定联接在机架6的背侧,且光栅尺13的活动端固定在该光栅尺联接板15上,光栅尺13的固定端固定联接在机架6的背侧;上述光栅尺与电气控制系统及触控屏12之间通过电缆连接;上述右侧滑块2的底表面固定联接有“L”形支架2,“L”形支架20的水平段下表面固定联接有支撑轮架10,支撑轮架10的下侧安装有支撑轮7;“L”形支架20的下端固定联接有支点安装架4,支点安装架4的前后两端均安装有导向轮8。[2]因设备中间及左右滑块可以移动,所以设备可适用于异形坯结晶器多种形状尺寸的特点。

图2 设备结构图

4 技术难点分析与处理

设备样机在实际使用过程中发现环境温度的变化对设备测量精度有很大影响,经过分析是因为设备机架与安装在其上的导轨发生了热弯曲变形导致。为模拟机架与导轨部件的热弯曲变形,掌握其实际变形情况,首先,根据设备实际结构尺寸,应用Solidworks建立了机架与导轨部件三维模型。其次,在simulation模块下依据实际温度变化情况进行了热变形模拟,并得到模拟结果。最后,根据分析模拟结果数后给出了结构改进意见,并对改进后的结构再进行热变形模拟,结果显示改进方法有效。

4.1 设备机架与导轨部件结构

此设备的机架与导轨组成的部件截面图如图3所示,机架与导轨长度都为1230mm,二者通过多根螺栓固定联接。其中机架为40×40mm铝合金型材制造,导轨为轴承钢制造的标准直线导轨。机架用于支撑设备导轨等其他零部件,导轨上安装有滑块,滑块可以在导轨上在一定范围内往复直线运动,仪器测头固定在滑块上,并联接有位移传感器,通过数据处理用于检测结晶器上下口尺寸,测量数值最终通过显示终端显示。因此,如机架与导轨部件发生弯曲变形将直接影响仪器测量精度。

图3 机架与导轨部件1.机架;2.导轨

4.2 机架与导轨部件随环境温度变化弯曲原因

此设备机架与导轨在长度方向通过多根螺栓紧固在一起,其中机架材质为铝合金,导轨材质为合金钢。

由物体热膨胀计算公式:(其中为物体长度变化量,为材料热膨胀系数,为物体原长,为温度变化量),又机架与导轨原长相等,所处环境温度变化量相等,可知二者长度变化量大小取决于热膨胀系数,又铝合金热膨胀系数(2.4×10-5/k)要大于合金钢热膨胀系数(1.3×10-5/k),所以机架热膨胀量要大于导轨,进而导致整个部件会向导轨一侧发生弯曲变形。

4.3 机架与导轨部件热膨胀变形模拟边界条件

依据机架与导轨的实际尺寸,应用Solidworks建立部件三维模型,并作为热变形模拟的计算模型。

机架材质设置为铝合金(热膨胀系数为2.4×10-5/k、弹性模量为6.9×1010N/m2、泊松比为0.33),导轨材质设置为合金钢(热膨胀系数为2.4×10-5/k、弹性模量为2.4×1011N/m2、泊松比为0.28)。

机架一端面设置为“固定约束”,机架与导轨之间的接触设置为“接合”。[3]

部件零应变温度设置为25℃,环境温度设置为35℃,即模拟环境温度从25℃变化到35℃的情况。[3]

4.4 热变形模拟结果

选取机架与导轨部件侧向视图做为观察视向,即部件发生弓形弯曲的平面,如图4所示,为便于观察部件变形趋势,云图变形量已放大60倍。[4]

从图4部件变形云图可以看出,在环境温度从25℃增加到35℃的情况下,部件整体变形最大值达到2mm,且向导轨一侧弯曲,究其原因是因为在热膨胀变形过程中,材质为铝合金的机架伸长量大于材质为合金钢的导轨,当部件发生弯曲变形后,安装有测头的滑块运动轨迹也会随之改变,进而影响仪器测量精度。因此,机架与导轨部件采用一侧为机架,另一侧为导轨的不对称机构设计,且材质不同,在实际测量仪器设计过程中应予以避免。[5]

针对图3结构的缺点,对部件结构进行改良设计如图3所示,其是在图3结构的基础上在机架另一侧安装了相同的导轨,使得整个部件成为对称结构,预计在热变形过程中可以有效减少弯曲变形。

采取与图4相同的视图,相同的边界条件,变形量放大580倍观看,改良后结构的热变形云图如图5所示。

图4 机架与导轨部件变形云图

图5 改良后的机架与导轨部件变形云图

从图中可以看出在相同的条件下,改良后的部件最大变形量只有0.2mm,变形量极小,减少近十倍,几乎无弯曲变形。因此,机架与导轨部件采用对称结构设计可以很大程度上避免发生因温度变化引起的弯曲变形,其中一导轨用于支撑滑块往复运动,另一导轨用于限制整个部件发生弯曲变形。

综上可知,合理的设计机架与导轨部件的结构,可以有效的避免其因温度变化发生弯曲变形。

5 结论

本文设计的检测设备结构适用于异形坯形状尺寸测量,具备精度高,结构简单,制造成本低,便于生产现场使用的优点。

在温度变化的情况下,设备机架与导轨部件发生弯曲变形的情况需在设计过程中予以考虑,否则会影响仪器测量精度。

设备机架与导轨材质不同,且采用非对称结构设计,在温度变化的情况下,发生弯曲变形情况较为明显,严重影响仪器测量精度。

设备机架与导轨材质不同,但采用对称结构设计,在温度变化的情况下,几乎不发生弯曲变形,有利于提高仪器测量精度。