高性能无人机强度低成本设计与试验控制策略

2023-03-07闵强

闵强

高性能无人机是指用于执行侦察、对地对海攻击、空中作战、加油、运输等高军事价值任务,可重复使用的无人机。高性能无人机在设计时,要遵守结构完整性大纲(ASIP)的要求,保证高性能无人机在整个设计使用寿命期内,结构安全性、结构能力、耐久性和可保障性处于期望水平之上。

高性能无人机在结构强度设计时,目前遵循的标准有:GJB 775A-2012《军用飞机结构完整性大纲》、GJB 67A-2008《军用飞机结构强度规范》、GJB 5435-2005《无人FQE机强度与刚度规范》等,这些标准基本上和有人机的要求一致或者以有人机的标准为原型演化而来。

按照有人机的设计标准来设计无人机,研制周期尤其是试验的周期长、费用高。例如,澳大利亚皇家空军的“鹰”Mk.127教练机从2006年2月启動全尺寸疲劳试验,到2020年6月5日正式结束疲劳试验,历时14年;又据2022年6月10日美国国防部网站公告,授予一份金额为4065.1605万美元的MQ-4C无人机全尺寸疲劳试验的订单。在高性能无人机越来越强调快速研发与低成本研制的前提下,这些按照有人机的设计规范来设计与要求无人机,难以适应无人机市场快速发展的需求。

本文根据高性能无人机设计经验,提出了一系列的控制策略用于在高性能无人机结构平台强度设计时,以尽可能低的强度设计成本和强度试验成本来保持结构平台的完整性,实现与满足高性能无人机使用安全性、适用性和战斗力的要求,在保证任务能力和使用安全基础上,以最小化的成本完成确定、评估、验证和审定分析无人机的结构完整性。

强度设计整体控制策略

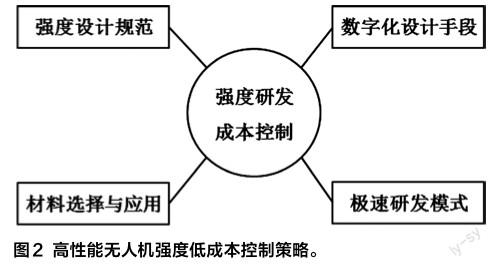

在保证高性能无人机结构在使用过程中的安全性、满足使用功能性能要求的前提下,用尽可能低的设计、试验、制造和使用维护费用,来降低无人机全寿命期的经济成本。强度设计过程中主要有以下成本控制措施。

(1)对高性能无人机强度设计准则进行裁剪。如通过可接受的飞机性能代价来降低载荷、通过对遭遇的严酷使用环境的概率进行裁剪来降低强度设计系数,重新考虑无人机的疲劳强度设计与试验等方面,在强度设计的源头降低强度设计成本。

(2)加强数字化分析手段的应用。机体结构完整性设计验证,以分析验证为主,试验验证为辅,结合数字化分析手段,大幅减少元件、典型件和部件级试验规模。充分利用以往相似飞行器的设计、试验资料,采用经验证的设计准则和分析方法,以类比分析方法、工程分析方法为主。

(3)低成本材料的选择与应用。尽可能选择成熟的、适用的、经济的材料、工艺、连接方法及结构方案。从全寿命期考虑降低成本,结构设计时充分考虑降低制造、装配、使用维护成本。评估无人机投产架次与经济性关系,对于投产架次多的无人机,如果采用新材料、新工艺、新连接方式及新结构方案能明显降低无人机全寿命期成本,可按相关要求进行新设计的物理性能评估;对于投产架次少的无人机,应选择成熟的、合适的、经济的材料、工艺、连接方法及结构方案。

(4)研发模式的改变。重组“设计-制造-试验”流程,前置强度试验设计与准备工作,实现强度分析与试验设计高度并行,将强度仿真设计、试验需求设计、试验假件设计、试验件配套工作等提前,全面考虑强度试验条件以及试验设备。

低成本无人机强度设计规范

在有人机的强度设计规范基础上,对飞机总体设计条件、机体研制规范、强度设计规范等总体要求性文件进行详细研究,在高性能无人机强度设计准则中充分考虑低成本设计的因素,对各种强度系数和强度设计条件进行剪裁取舍。

(1)在G J B 67A-2008《军用飞机结构强度规范》、GJB 5435-2005《无人机强度和刚度规范》等基础上,考虑低成本无人机特点,充分借鉴以往型号的设计经验,进一步剪裁强度设计系数。例如,无人机不确定系数1.3甚至更低,而有人机不确定系数1.5,这些系数的降低直接给无人机结构设计带来重量和空间设计上的效益。

(2)针对高性能无人机性能要求,通过总体、飞控的优化,降低飞机总体载荷;剪裁环境适应性条款,降低对成品的环境适应性要求;类比相似的试验结果来修正高性能无人机的设计载荷。

如在设计时对地面滑行转弯进行限制:速度<15km/h、操纵角<32°。据此限制,依据国军标要求的转弯时的侧向载荷系数由0.5直接降到0.35,降低30%,而该条限制指令在该无人机系统设计时,是非常容易实现的,以最简单的指令改进换来了强度设计的载荷下降。

又如参考类似结构形式的起落架落震试验结果,对起落架地面载荷中的起转回弹系数进行修正,起转系数ξ1由0.75到0.65,降13.3%,回弹系数ξ2由0.80到0.70,降12.5%,直接减小起落架着陆时候的地面设计载荷,从而降低飞机结构重量,到达降低设计成本的效果。

(3)疲劳经济性考虑。高性能无人机的疲劳强度设计,减少疲劳关键件(保留结构重要特性)。针对低成本及使用特点,高性能无人机的疲劳强度设计在有人机的设计流程上进行适当简化,对比同类型飞机,采用相似飞机载荷谱谱型,依据工程经验进行的高性能无人机结构疲劳强度设计,对一些重要结构进行初步疲劳强度分析,节省设计人力成本。

数字化设计手段应用

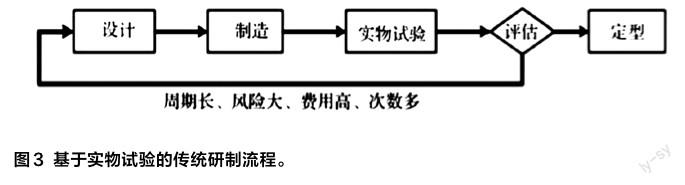

传统的航空装备强度分析研发体系是基于实物试验的研制程序,如图3所示。首先进行航空装备结构强度设计,然后生产制造出实物,通过实物的强度试验再来评估结构强度,一旦在实物试验时发现结构强度设计问题再返回进行结构强度的设计修改,这样的设计流程会导致强度设计周期长,研发风险大,强度试验次数多,费用高。

这种强度研发模式不能适应高性能无人机快速发展的需求,如果按照传统的强度研发模式,在一定程度上会造成试验费用的增加和试验时间的延长,这使得传统结构强度设计模式与高性能无人机快速低成本研制要求的矛盾日益突出。

随着信息技术的飞速发展,建模与仿真、虚拟现实、人工智能、计算机网络等技术也有了巨大发展,促成了仿真、虚拟技术与试验和评价的有效结合,正在形成在军工试验与评价领域有广泛应用前景的新技术,美军正在采用强度的数字试验来加快实物试验的进行,如图4所示。

航空武器装备结构强度数字化设计研发正在形成,如图5所示,在设计时就通过数字化的虚拟试验来指导设计,在生产制造时通过虚实结合的综合試验来指导生产制造,验证工艺,控制风险,在实物试验时,通过虚拟试验来规划实物试验,指导实物试验进行,控制实物试验的分析。

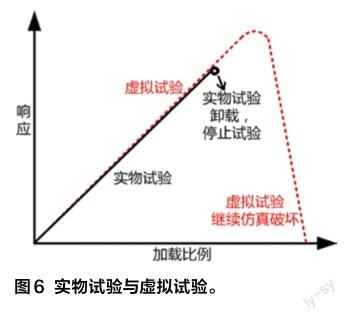

航空武器装备结构强度数字化设计研发相对于传统的研发流程而言,具备技术可控制、无破坏性的、耗费小并允许多次重复的数字试验手段。在复杂飞行器的研制过程中,虚拟试验不仅可以作为真实试验的前期准备工作,而且可以在一定程度上替代传统的物理试验,减少物理样机制造、试验次数,使试验不受场地、时间和次数的限制,并可实现对试验过程的重复与再现,实现在设计阶段对飞行器结构及布局优劣的信息反馈,使设计者尽早发现并解决设计过程中存在的潜在问题,从而达到缩短新产品试验周期、降低试验费用、提高产品质量的目的。

(1)加强数字化分析减少实物试验。充分借助强度数字化分析手段,尽可能减少元件、典型件和部件级试验规模,优化精简强度验证工况,节省试验件和试验费用,节约研制周期。如同时可以在一个试验工况中,设计试验载荷,将所有考核部位尽可能都考核到,节省试验工况数。

(2)多构型高性能无人机强度试验优化设计。高性能无人机通常涉及到一机多构型的结构设计,在强度设计时进行统型设计。如某飞机涉及到机动构型(短机翼)和长航时构型(长机翼),可设计全机强度试验,一边安装长机翼,一边安装短机翼进行试验,同时满足两种构型机翼载荷考核,通过该试验方法节约长短机翼试验件各一件。

(3)强度试验机在完成强度试验任务进行无损检测后未发现问题,可继续执行飞行任务。借助还有其他高价值用途的执行飞行任务的无人机机体结构进行全机静力试验,可依据强度分析的结果适当降低静力试验的加载百分比,通过可靠的应变、变形测量,采取外推法进行极限载荷下的验证,达到既能试验验证强度设计又能保证飞机机体结构后续继续使用的目的。

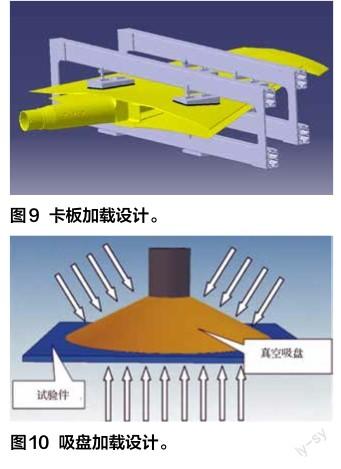

(4)静力机主要采用胶布带杠杆系统,这种加载方式实施方便、传载准确,但胶布带不易去除,会伤害飞机表面,不利于试验机后续执行飞行任务。

采用不伤飞机表面的卡板加载系统或者吸盘加载系统,保护强度试验机的结构,强度试验完成后试验件继续用于飞行任务,可节省一架静力机。

低成本材料选择与应用

要从全寿命期考虑降低成本,结构设计时充分考虑降低制造、装配、使用维护的成本,建立高性能无人机投产架次与经济性关系。对于投产架次多的无人机,如果采用新材料、新工艺、新连接方式及新结构方案能明显降低无人机全寿命期成本,可以按相关要求进行新设计的物理性能评估;对于投产架次少的无人机,应选择成熟的、合适的、经济的材料、工艺、连接方法及结构方案,避免带来过多的强度考核性试验,从而造成设计成本的增加。

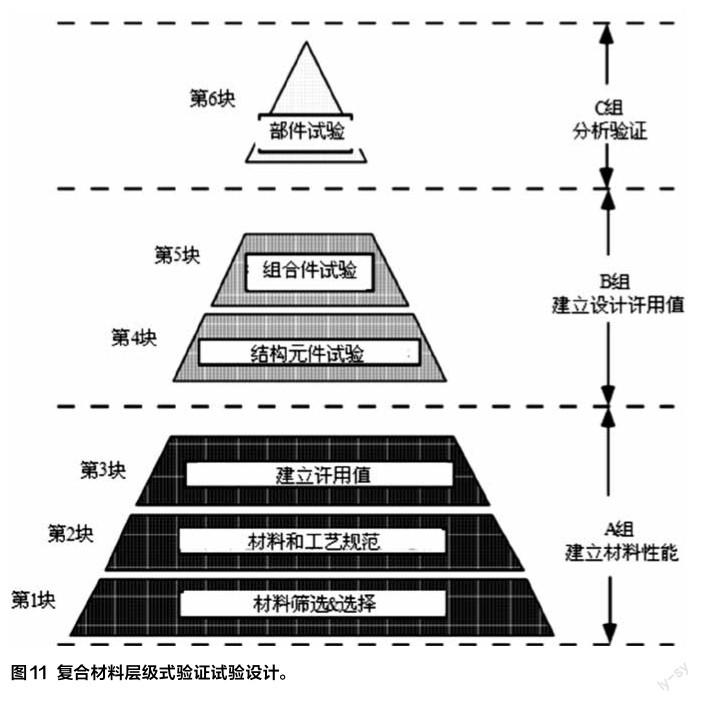

同时针对无人机使用的低成本复合材料强度试验矩阵进行缩减。对初次应用的复合材料,按照要求需要进行复合材料金字塔式的矩阵试验验证,该验证方法采用的是试样、元件(包括典型件)、组合件组成的多层次积木式试验方法进行验证。复合材料设计许用值作为第一层级的力学性能数据,常因物理试验周期过长、物理测试量巨大而无法及时获取,影响后续工作进展。

通过研判,适当减少材料试验批次,重点关注设计亟需的试验项目和性能数据,对复合材料积木式试验验证方法进行研判,适当减少复材试验批次,关注重点试验项目,通过少量物理试验结合全面虚拟试验的形式确定复合材料设计许用值。

“设计-制造-试验”极速研发模式

无人机按照“设计-制造-试验”全流程按照顺序完成整个工作耗时较长,难以快速抢占市场。重组“设计-制造-试验”流程,前置强度试验设计与准备工作,实现强度分析与试验设计高度并行的极速研发,探索高性能无人机低成本快速强度试验设计与试验实施技术研究,加快强度试验进度。

结束语

根据高性能无人机设计经验,本文提出了高性能无人机强度低成本设计与试验控制策,在强度设计方面包括低成本无人机强度设计准则的裁剪、低成本材料的应用、疲劳经济性的考虑等,在强度试验方面包括复合材料性能试验矩阵的选取、全机强度试验的考量等,最后研究“设计-生产-试验”极速研发模式带来效益。提出的一系列的控制策略用于在高性能无人机结构平台强度设计,以尽可能低的强度设计成本和强度试验成本来保持结构平台的完整性。实现与满足高性能无人机使用安全性、适用性和战斗力的要求,在保证任务能力和使用安全基础上,以最小化的成本完成确定、评估、验证和审定分析无人机的结构完整性。本文提供的强度低成本设计与试验控制策略已在一些研制中的型号中得到应用。