针织面料耐久抗紫外线及抗菌整理开发

2023-03-07黄春燕王正球马正宏顾晓林

黄春燕,王正球,马正宏,顾晓林

[东丽酒伊织染(南通)有限公司,江苏 南通 226007]

随着人们健康生活意识的强化,消费者对卫生防护服装的需求也越来越高,比如要求具备抗紫外线和抗菌性能。为赋予服装面料这样的功能,一般在后整理过程中进行抗紫外线和抗菌处理。经过该工艺处理的面料一般耐久性差,洗涤后抗紫外线和抗菌性能大大减弱。本研究通过合理的针织面料纱线选择和组织设计,在不影响面料轻量特点的前提下,最大限度地增加面料的空间面积,减小紫外线的穿透力,并结合合理的染整工艺实现面料抗紫外线和抗菌功能的耐久性。

1 设计原理

要想增强针织面料在后整理过程中对抗菌剂的吸附能力,必须增加面料的组织空间,利用线圈的堆叠串套来实现。考虑到面料透气性及抗紫外线的要求,本研究拟设计开发一款氨纶棋盘格面料,利用棋盘格面料的编织特性,在线圈纵行上形成线圈堆叠;织入氨纶纱后,在线圈横列上也能产生线圈堆叠。面料本身在结构上削弱了紫外线的穿透力,搭配全消光的涤纶纱线,只要通过后整理就可以直接获得永久的抗紫外线功能。另外,这样的组织结构给后整理液预留了足够的吸附空间,并且以氨纶作为载体[1],在后整理过程中能使抗菌剂均匀地分布在整块面料上。在高温的作用下,纤维溶胀后,利用后整理轧辊的压力作用使抗菌剂深入纤维内部,发生交联反应,提高耐久性。

2 编织工艺

2.1 原料规格

75 D阳离子改性涤纶(江苏盛虹科贸有限公司)、75 D全消光涤纶(香塘集团有限公司)、20 D氨纶混编(浙江华峰氨纶股份有限公司),面料成分为阳离子改性涤纶14.00%、涤纶74.00%、氨纶12.00%。

2.2 设备参数

机型:单面大圆机[福原(东莞)贸易有限公司],机号:36 G,筒径:34寸(1寸≈0.03 m),总针数:3 900,路数:102。

2.3 织针排列

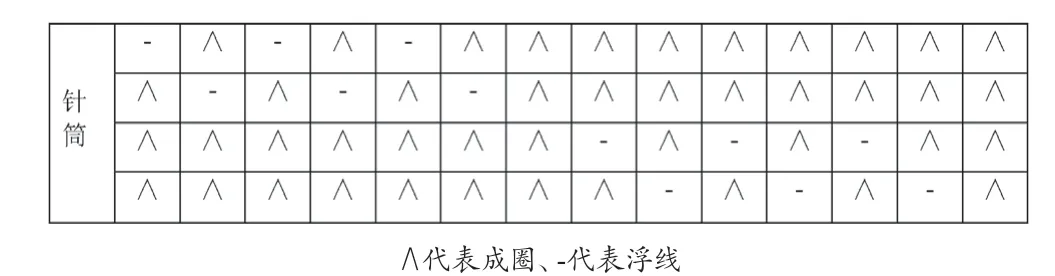

针筒4段织针全部参与编织,织针按照ABABCDCD顺序排列,8枚织针为一个花纹循环。

2.4 三角排列

三角排列如图1所示。

图1 三角排列

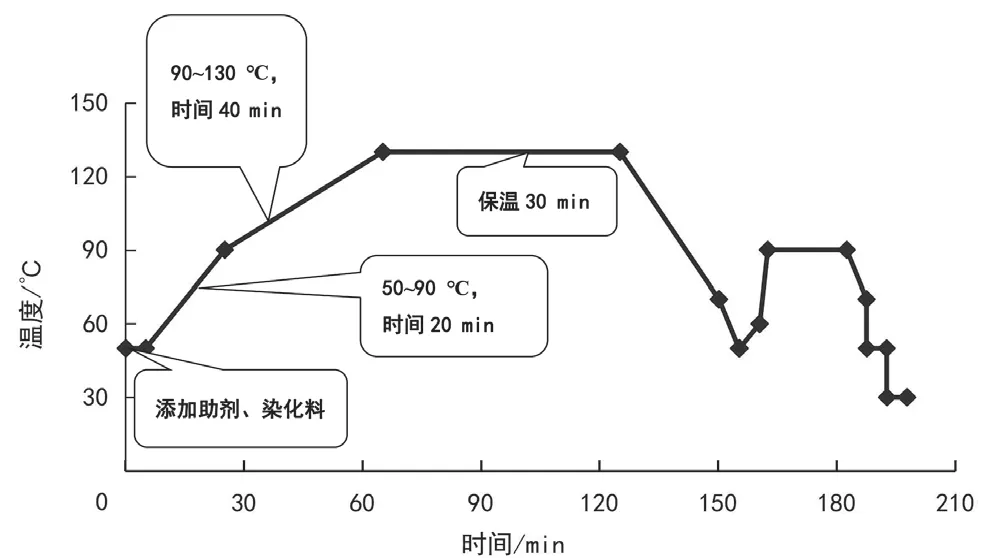

2.5 编织图

编织线圈如图2所示。

图2 编织线圈

2.6 穿纱方式

1~6 F、8~13 F同时衬入75 D全消光纱和20 D氨纶,7 F和14 F同时衬入75 D改性涤纶纱和20 D氨纶。

3 染整工艺

开匹缝头→去油处理→预定型→染色→展布→干燥→整理定型→检验。

3.1 材料与仪器

织物:针织氨纶棋盘格面料(克重120 g/m2)。

助剂:酸(pH-07,南通朝日实业)、渗透剂(ULTRAVON CN,亨斯迈纺织染化)、抗菌剂(MR-T100,大阪化成株式会社)、吸水剂(PR-9000,浙江日华有限公司)。

仪器:电子天平(YP2001N型,上海舜宇恒平科学仪器有限公司)、小轧车(P-A1型,厦门Rapid有限公司)、定型机(KASEN,广东顺德瑞邦机电设备厂)。

3.2 前处理

3.2.1 去油处理

平幅机第1槽40 ℃,第2槽60 ℃,第3槽85 ℃,第4~8槽(水洗槽)常温。精炼去油剂1.0 g/L,螯合分散剂1.0 g/L。

3.2.2 预定型

预定型温度190 ℃,时间20 min。

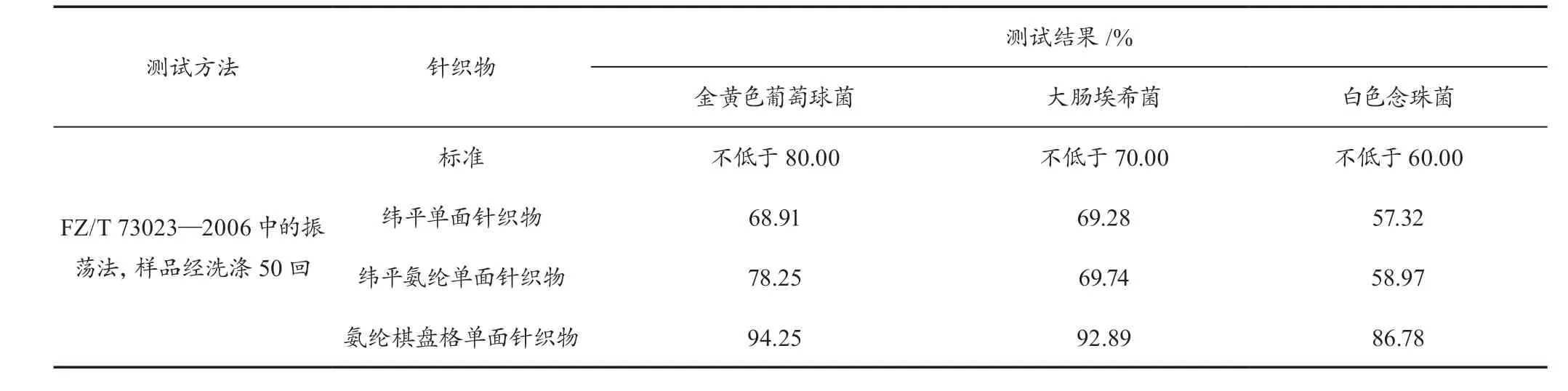

3.3 染色

染色处方:染色浴比1∶10,分散剂1.0 g/L、匀染剂1.5 g/L、酸1.5 g/L、分散黄0.10%~1.50%、分散红0.10%~1.50%、分散蓝0.10%~1.50%。染色曲线如图3所示。

图3 染色曲线

3.4 抗菌整理

将干燥后的织物浸泡在树脂液中约3.00 s,树脂液成分:抗菌剂10.0 g/L、吸水剂10.0 g/L。采用尼龙轧辊进行轧压,轧辊压力为0.4 MPa,轧余率控制在50.00%,整理定型的温度为160 ℃,熔烘时间为60.00 s,使树脂与织物纤维发生交联反应,充分附着在织物表面及纤维空隙中,从而保证抗菌效果。采用芳香族化合物及阴离子界面活性剂构成的抗菌剂[2],与细菌细胞膜表面的阴离子结合,破坏细胞膜的正常运转系统,达到抗菌抑菌的作用。

4 抗菌性测试

4.1 测试方法

(1)根据FZ/T 73023—2006中的振荡法进行面料的抗菌性测试[3]。样品洗涤50回后,根据评价基准GB/T 20944.3—2008,金黄色葡萄球菌抑菌率不低于80.00%,大肠埃希菌抑菌率不低于70.00%,白色念珠菌抑菌率不低于60.00%。

(2)根据GB/T 21655.1—2008中的滴下法进行面料的吸湿性测试。在距离试样表面不到1 cm处,用滴定管将0.2 mL三级水轻轻滴在置于标准大气条件下调湿平衡后的5块10 cm×10 cm平整样品上,计算洗涤前后5块样品水分吸收的平均时间。

(3)根据GB/T 18830—2009测试面料的抗紫外线功能。

4.2 结果与讨论

单面针织物,特别是130 g以下的单面平纹针织物,由于面料克重及面料结构的简单局限性,无法支撑足够复杂的空间结构,导致针织物浸渍处理时对后整理液的吸附能力不足。本研究从增加针织物表面组织感来提高其对后整理液的吸附能力和改善后整理液的配比两方面入手,通过组织设计,增加针织物表面空间,后整理液需合理控制抗菌剂和吸水剂的吸附量及其浓度。

4.2.1 针织物组织结构对整理液吸附能力的影响

活用针织物的组织结构,在不影响面料抗紫外线功能及轻量特点的前提下,最大限度地增加面料的空间面积,提高后整理过程中对抗菌剂的吸附能力,实现抗菌整理的耐久性。对3块单面针织面料同时进行抗菌整理后测试抗菌性能,结果如表1所示。

表1 不同针织物组织结构对整理液的吸附能力

由表1可知,含氨纶的单面针织物比不含氨纶的针织物吸附效果好,这是由于氨纶的收缩牵拉作用使单面针织物的相邻线圈紧缩在一起,在织物横向使线圈与线圈之间产生了堆叠,为整理液提供了更大的吸附空间;氨纶棋盘格单面针织物比普通平纹针织物的吸附效果明显好得多,这是由于棋盘格针织物的部分线圈在空间上纵向堆叠在一起,再加上氨纶的横向紧缩牵拉,使线圈在纵向也进行了堆叠,大大增加了针织物的单位体积比表面积,进而提高了其对后整理剂的吸附能力。

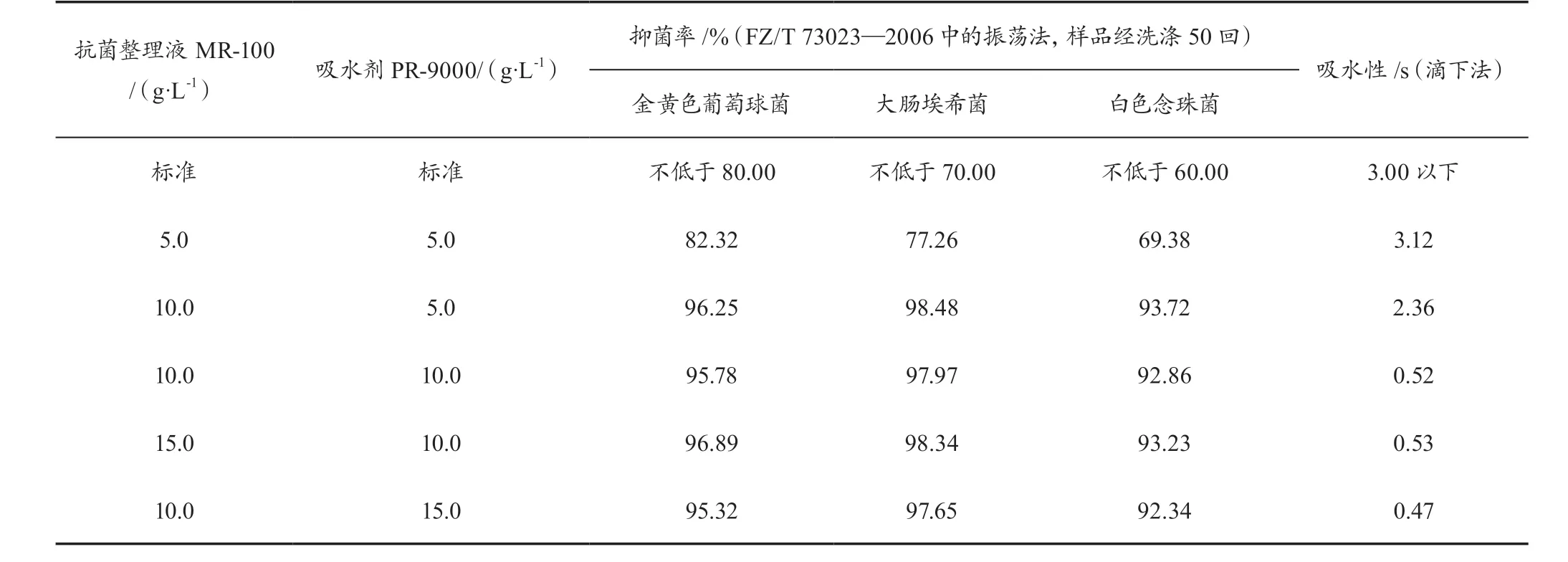

4.2.2 整理液配方对针织物抗菌性和吸水性的影响

在针织物定型整理过程中,需合理选择抗菌剂用量及吸水剂用量并搭配柔软剂8.0 g/L、渗透剂10.0 g/L、酸5.0 g/L。后整理处理不仅能赋予针织物抗菌性能,还能使其具有吸水性。整理液配方对抗菌性和吸水性的影响如表2所示。

表2 整理液配方对针织物抗菌性和吸水性的影响

由表2可知,当抗菌剂MR-100为10.0 g/L、吸水剂PR-9000为100 g/L时,针织物的抗菌性和吸水性达到最佳。搭配设计的小提花氨纶组织使抗菌剂和吸水剂能更多地渗透到针织物内部,提高抗菌剂和吸水剂对针织物纤维表面的整体包覆水平,抗菌性和吸水性能更加优异。

4.2.3 氨纶棋盘格面料的各项功能

按照上述方法制得的氨纶棋盘格面料的各项功能指标如表3所示。

表3 氨纶棋盘格面料的各项功能指标

由表3可知,上述方法制得的单面氨纶棋盘格针织面料的UPF在50+、UVA不高于5.00%,抑菌率在洗涤50回后符合GB/T 20944.3—2008的评价基准,即金黄色葡萄球菌抑菌率不低于80.00%,大肠埃希菌抑菌率不低于70.00%,白色念珠菌抑菌率不低于60.00%,达到GB AAA的标准。同时,吸水性优越。

5 结论

(1)通过开发氨纶棋盘格组织面料,实现单面针织面料线圈横、纵向的相互堆叠串套,搭配了全消光的纱线,使面料具有永久的抗紫外线功能。

(2)棋盘格的组织结构设计增加了针织物单位体积比表面积,在后整理加工时给后整理液吸附预留了足够的空间,提高了针织物对后整理液的吸附能力。

(3)在后整理液中合理控制抗菌剂和吸水剂的吸附量及其浓度,当抗菌剂MR-100为10.0 g/L、吸水剂PR-9000为10.0 g/L时,被整理的氨纶棋盘格针织物的抑菌率在洗涤50回后符合GB/T 20944.3—2008的评价基准,满足金黄色葡萄球菌抑菌率不低于80.00%、大肠埃希菌抑菌率不低于70.00%、白色念珠菌抑菌率不低于60.00%。面料UPF在50+、UVA低于5.00%,符合GB/T 18830—2009的标准,具有抗紫外线功能。