基于SD-MOP 预制构件生产成本多目标优化

2023-03-06王永坤WANGYongkunMENGJie

■ 王永坤 WANG Yongkun 孟 洁 MENG Jie

0 引言

装配式建筑是把构件厂生产的预制构件运输到施工现场,通过装配而形成的建筑。2022 年1 月,住建部《“十四五”建筑业发展规划》提出大力推广应用装配式建筑。装配式建筑有能源耗用低、生产效率高、工程质量高、工人需求量少等优势,但装配成本过高一直是困扰业界的难题。因此,如何优化预制构件生产成本成为目前需要迫切解决的问题和学者研究的热点。

现有文献表明,高成本是阻碍装配式建筑发展的主要原因[1],其中,预制构件生产成本和存储成本占装配式建筑成本的很大一部分[2],预制构件生产及安装费用过高也是造成装配式建筑成本高于传统现浇混凝土建筑的主要原因[3-4]。目前,预制构件成本研究大部分停留在成本影响因素分析上,有部分学者运用模糊集理论[5]、DEMATEL-AISM 法[6]、结 构方程模型[7]、ANP-Fuzzy 法[8]、影响系数分析法[9]等分析手段对装配式预制构件成本进行研究,提出相应的生产管理建议。但这些并不能综合反映预制构件生产成本影响因素间的相互作用关系,不能有效解决预制构件生产成本、进度等均衡优化问题。预制构件生产成本影响因素之间并不是孤立存在的,而是互相联系、互相影响的。因此,本文引用系统动力学和多目标规划的耦合模型,从系统角度分析预制构件生产成本影响因素。系统动力学有着非线性、预测性、多元反应等优势[10],可运用该方法对预制构件生产成本关键影响因素进行识别,而多目标规划方法可以规避系统动力学无法提供目标最优解、不能确定关键因素投入优化方案的问题,进而对多种目标进行利益协调[11],实现关键因素投入优化。

1 SD-MOP 模型构建

本文构建的成本—进度双重目标模型,主要借鉴了马晓龙[12]、陈伟[13]的SD-MOP 模型。

1.1 模型基本假定

模型基本假定:①仅涉及预制构件工厂生产过程中的成本问题,考虑人工、材料采购、生产技术、机械设备、管理等5 个方面对预制构件生产成本的影响,但不考虑市场供求关系、预制率、税率等的影响;②预制构件生产中材料供应充足,仅考虑预制构件生产成本与进度之间的关系,尽可能降低费用支出和工期延误。

1.2 构建SD 模型并运行

分析装配式预制构件生产成本影响因素及其相互作用关系,选择模型参数,运用VENSIM 软件绘制系统流图,建立预制构件生产成本动态仿真模型。通过计算实际历史数据与模型仿真结果的偏离程度,对模型进行有效性检验。偏离程度计算公式为:

式中,D表示偏离程度;Y表示预制构件生产成本。

1.3 敏感性因素分析

调整系统各参数数值进行灵敏度分析,比较参数变化对系统的影响程度,得出影响预制构件生产成本的关键因素。灵敏度计算公式为:

式中,S(t)为灵敏度;X(t)为成本影响因素初始值;ΔX(t)为成本影响因素变化量;Y(t)为预制构件生产成本初始值;ΔY(t)为预制构件生产成本变化量;t为时间。

1.4 多目标规划模型构建并求解

在分析系统流图的基础上,以识别出的敏感性因素为核心,以预制构件生产成本与进度为双重目标,建立多目标规划模型:

式中,maxF(x) 为目标函数;gi(x) 为约束条件;bi为敏感性参数,i=1,2,3…m。

1.5 方案优化

将多目标规划方法得出的敏感性因素参数代入SD 模型重新运行,得到敏感性因素投入的最优方案。

2 案例分析

2.1 案例概况

选取湖北某预制工厂为样本进行分析。该预制工厂由三跨车间组成,建筑面积13 500 m2,主要生产叠合板、内板墙、外板墙等预制构件,生产主要包括材料采购、生产排产、养护等环节,本文主要选取叠合板预制构件的生产为例进行验证。

2.2 预制构件生产成本影响因素识别

通过对工厂的实地调研,结合已有文献,对预制构件生产成本影响因素进行梳理,将其按照人工成本、采购成本、生产技术成本、机械设备成本、管理成本5 类成本影响因素进行划分(表1)。

表1 预制构件生产成本影响因素

2.3 构建SD 模型并运行

将预制构件生产成本划分为人工成本子系统、采购成本子系统、生产技术成本子系统、机械设备成本子系统、管理成本子系统,通过对预制构件生产成本影响因素及其关系进行分析,将系统内部各因素之间的联系绘制成因果关系图,得到4 条主要反馈回路(图1):①生产进度-生产压力+赶工+疲劳-工作效率+生产进度;②生产成本+成本负担+成本控制方法-生产成本;③生产压力+赶工+疲劳+返工+生产压力;④生产成本+成本负担+成本控制方法+机械利用率-机械设备成本+生产成本。可以看出,生产变更、设备故障等原因会对生产进度产生一定的影响,生产进度带来的生产压力会促使员工赶工,赶工带来的生产疲劳会降低工作效率,从而又会减缓生产进度,这是一条正反馈回路,如回路①。同样可以看出,预制构件生产成本过大会增加企业成本负担,进而促进企业采取成本控制方法,降低生产成本,这是一条负反馈回路,如回路②。

图1 预制构件生产成本因果关系图

在图1 的基础上,进行系统流图的绘制。选取10 个状态变量描述随时间变化引起的预制构件生产成本变化,选取11 个速率变量描述状态变量的变化趋势,在此基础上形成预制构件生产成本系统流图(图2)。

图2 预制构件生产成本系统流图

通过对该预制工厂实地调研,了解其设备、人员、材料、技术、组织管理制度及工作环境,并持续记录该预制工厂某订单连续20 周生产叠合板的实际数据,再结合专家意见对变量进行赋值。通过VENSIM 软件模拟,计算出该预制工厂生产成本仿真值,再与历史值进行对比,计算相对误差来检验模型的有效性。对比结果见表2。

从表2 模型的检验结果来看,在连续20 周生产模拟中,预制构件生产成本仿真值与模拟值的相对误差绝对值最大为8.63%,最小误差为0.79%。仿真值和历史值的总体误差保持在±10%以内[15],考虑到预制构件生产过程涉及变量多、关系复杂,因此,该模型能够满足优化设计要求。

表2 预制构件生产成本历史检验结果

2.4 敏感性因素识别

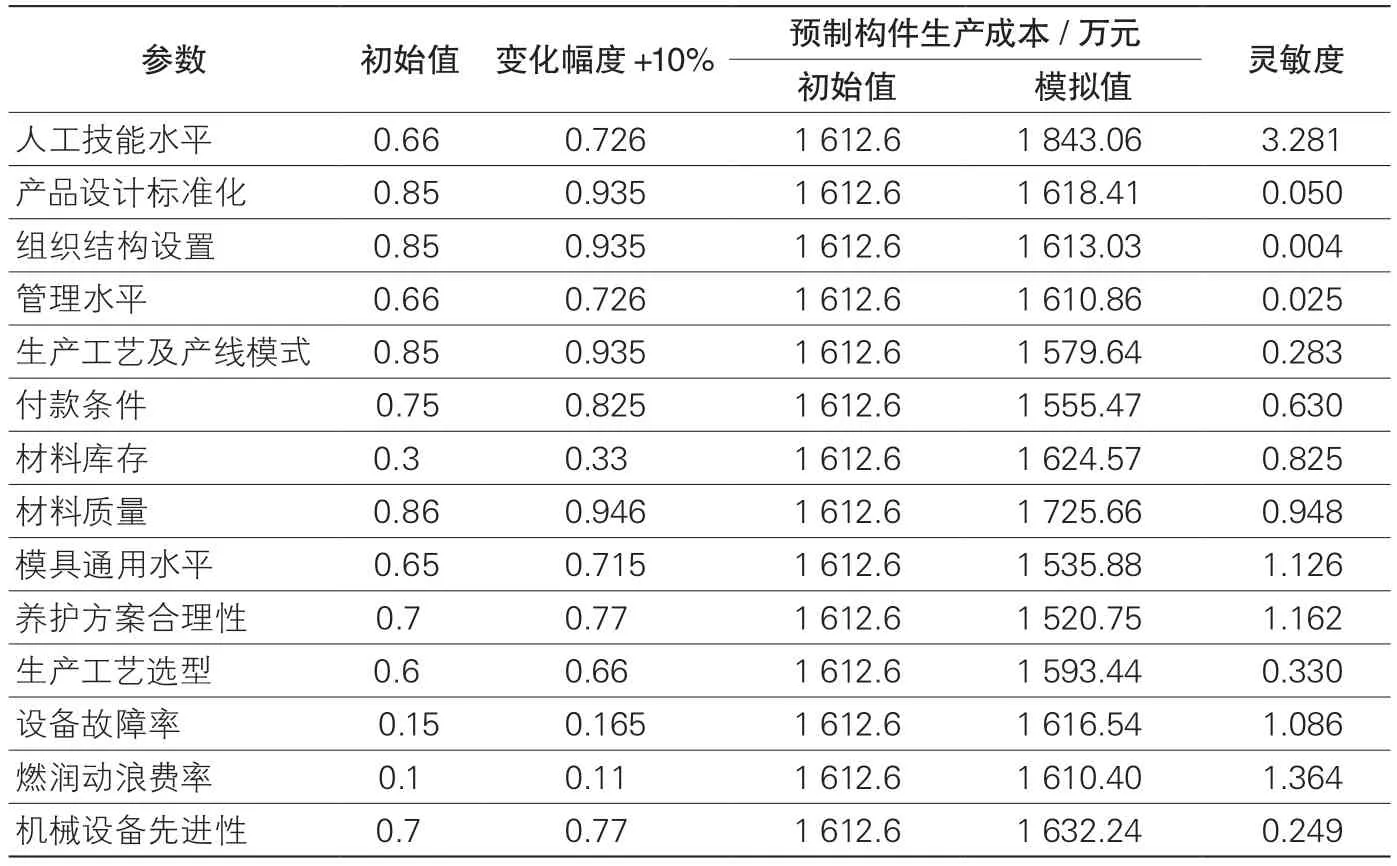

为进一步确定模型的稳定性,需要对模型参数敏感性进行检验。本文在SD 模型中,选取预制构件生产成本影响因素14 个参数,根据公式(2)计算得出敏感性因素(表3)。结果显示,在初始设置的14 个参数中,灵敏度绝对值大于1 的有5 个,分别是人工技能水平、模具通用水平、养护方案合理性、设备故障率、燃润动浪费率,其余参数变化对系统的影响较小。因此,本文将上述5 个参数作为影响预制构件生产成本的敏感性因素。

表3 参数灵敏度分析

2.5 MOP 模型构建及求解

基于对敏感性因素的识别,进行预制构件生产成本影响因素优化配置。设人工技能水平、模具通用水平、养护方案合理性、设备故障率、燃润动浪费率的投入分别为x1、x2、x3、x4、x5,人工成本、采购成本、生产技术成本、机械设备成本、管理成本分别为y1、y2、y3、y4、y5。

2.5.1 成本目标函数

式中,ki为5 种成本类型对预制构件生产成本的影响系数,经测算,ki=0.182,0.862,0.199,0.128,0.024。

2.5.2 进度目标函数

式中,hi为5 种成本类型对额外工期的影响系数,经测算,hi=0.322,0.327,0.566,0.331,0.67。

2.5.3 成本类型与敏感性参数关系

通过回归分析,可得各类成本类型与敏感性参数间的关系如下:y1=53.06lx1-14.739x2+21.355x3+30.295x4-62.4x5-9.401;y2=74.382x1-50.396x2-270.989x3-66.268x4-142x5+569.27;y3=30.725x1-95.686x2-202.112x3+40.557x4-27.367x5+272.634;y4=5.034x1-8.784x2-12.797x3+28.919x4-81.237x5+68.259;y5=-2.341x1-1.958x2-1.254x3+0.044x4+0.556x5+4.524。

2.5.4 敏感性参数取值约束

根据文献查阅和工厂实地调研,可确定预制构件生产成本敏感性参数取值范围为:0.5 ≤x1<1;0.4 ≤x2<1;0.4 <x3<1;0 ≤x4≤0.4;0 ≤x5≤0.3。运 用Matlab,求 出敏感性参数的最优取值为:x1=0.85,x2=0.8,x3=0.82,x4=0.1,x5=0.08 。

2.6 模型分析

将求解到的敏感性参数代入SD模型重新运行,优化后的预制构件生产成本降低了284.44 万元,较原始方案生产成本1 612.6 万元,下降17.64%(图3);额外工期减少了4.32 d,较原始方案额外工期12.28 d,下降35.18%(图4)。成本、进度均得到明显改善,说明所建立的SD-MOP 模型优化效果较好。

图3 预制构件生产成本对比

图4 额外工期对比

3 结论与建议

本文梳理了预制构件生产成本影响因素,基于成本进度双重目标构建SD-MOP 模型,得出关键因素优化配置方案,并结合案例分析,验证了模型的有效性。结果表明,SD-MOP整合模型解决了系统动力学难以准确定量参数的问题,客观搜寻对预制构件生产成本影响较大的因素,在降低生产成本的同时兼顾进度目标,为预制构件生产成本研究提供了一个行之有效的方法,对预制构件厂生产管理有一定的指导意义。

通过模型分析可知,影响预制构件生产成本的主要因素为人工技能水平、模具通用水平、养护方案合理性、设备故障率、燃润动浪费率。因此,提升工人技能水平,提高模具通用标准是降低预制构件生产成本的重点;提高养护方案合理性、减少机械设备故障率则是实现预制构件生产成本、进度目标均衡的有效 途径。

基于上述结论,对预制构件厂生产管理提出以下建议:

(1)通过上岗培训、定期技术更新等手段,提高人工操作专业化水平,加强装配式建筑行业沟通,可探索“智能制造集成交互平台”[16]信息化生产制造技术,增强信息传递、数据交换,避免因技术交底不到位造成预埋位置不对、出筋方向错误等问题;培养员工成本节约意识,在材料采购及材料使用过程中,注重材料成本控制,减少材料浪费。

(2)提高构件标准化水平和模具通用性,增加模具周转次数。在一定程度上减少模具开发费用、存储费用和搬运费用。对于成本明显偏高的预制构件,优化其结构设计,降低材料成本。

(3)进行预制构件养护时,合理考虑构件之间的位置关系,减少因养护不合理造成的返工现象,提高对能源的重复利用,减少能源消耗。

(4)对机械设备进行定期维护更新,建立机械设备定期维护机制,减少因机械设备突发故障而造成的停工、返工。提高自动化水平,增加同时作业工位,合理安排工艺流程,最大程度地发挥人的主观能动性。

(5)注重“节能减排”,减少浪费现象。提高养护系统余热利用、冲洗水沉淀利用,控制能源消耗,形成绿色产业链。