自动投切装置在变电站变压器中的应用经济性分析

2023-03-05崔建军

崔建军

(太原市热力集团有限责任公司, 山西 太原 030000)

0 引言

现阶段,节能降耗已经成为我国社会可持续发展的基本国策,变压器作为电力系统中最重要的设备,科学的规划对于降低电能损耗、减少运维成本有着重要的作用。但目前而言,我国电网的自动化水平较低,大部分变电站管理单位均采用人工投切的方式,极大地降低了电能利用率,同时,也造成了电网运行成本的提高[1]。

1 某工业企业变电站变压器节能运行方案

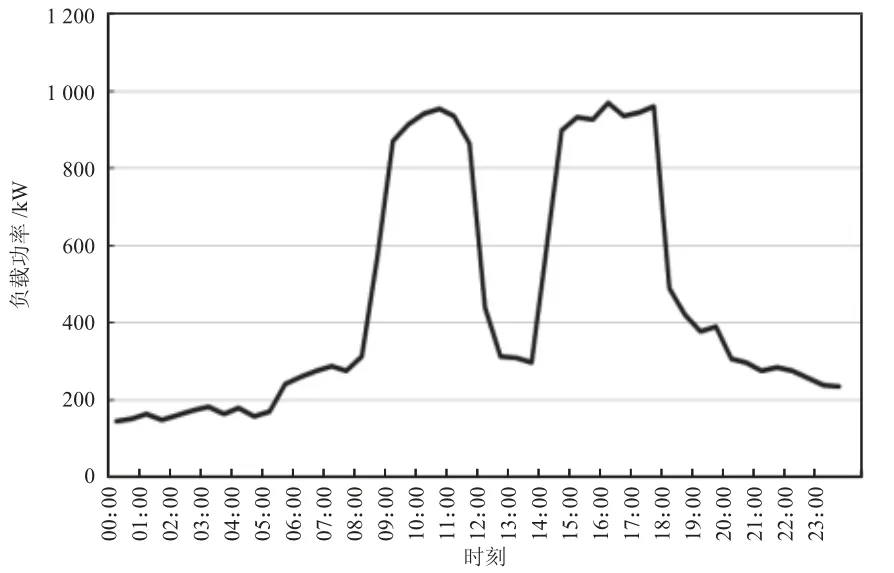

某工业企业由1 台630 kWA 和1 台400 kWA 的变压器供应电力。经过检测,该企业典型日电力负荷情况如图1 所示,该企业变电站2 台变压器的运行方式为并列运行,在用电负荷较低时,变压器会有较大的空载损耗,严重影响了用电的经济性。因此,本次改造提出改变变电站变压器供电形式,将变电站内部的630 kWA 变压器更换为2 台315 kWA 变压器,并配置自动投切装置。根据该企业的电力应用情况,在用电量较小时,1 台变压器投入使用。当用电量处于中间段时,并列2 台变压器运行。当企业处于用电高峰时,3 台变压器以并列的方式运行,以此满足企业电力峰值的应用需求。如果其中1 台变压器出现故障时,能够利用另外2 台变压器为企业供电,并对故障变压器进行维修。

图1 典型日某企业电力负荷情况

2 变电站变压器自动投切装置的设计

2.1 硬件部分的设计

1)PZK-56(E)中央处理器,该处理器通信口为9个,其中,有2 个RS232 通信口,7 个RS485 通信口,能够满足自动化电压、电流监控和自动信号指令的传输需求。

2)采样板。主要用于变压器高低压测的电流和电压监测,采样板采用微型高精度电流输出型互感器。

3)开入开出量板。该元件包括遥感信号的输出和输出,开入量板留有16 路开关位置,并无外源节电,节电容量为AC 220 V/5 A。

4)显示板采用STC89C516RD 单片机,并配备有LCD 液晶显示屏和LED 指示灯以及功能按键,可用于监控电压、电流数值的显示。

2.2 软件部分设计

本次软件部分的设计主要采用模块化设计思想,将整个装置的控制分为主程序和子程序两部分,不同的子程序独立控制。其中,主程序负责系统硬件的自检、初始化,信号的采集、处理以及子程序的调用。子程序模块主要包括通讯功能模块、失压保护功能模块、单边运行功能模块和经济运行功能模块。具体的软件设计如下。

1)主程序的软件逻辑设计:在装置通电时,主程序运行,并对系统进行初始化操作,然后进行参数设置。通过采集板采集变压器电压、电流信号,将采集到的信号代入预先设定好的入决策程序中进行处理,从而得出变压器运行功率,以此决定模块的调用实现变压器的自动投切。

2)失压保护逻辑程序设计:在主程序检测到变压器出现失压情况时,首先对进线部分的断路器位置进行检查,如果处于分闸位置,则检测断路器上桩是否有电压。如果没有电压,则退出逻辑子程序并在显示界面报警。如果上桩有电压,则检测下桩是否失压。如果有压,则退出逻辑子程序,并在显示界面报警。如果下桩无压,则对开孤雁弹簧进行检测,查看其是否储能。如果储能,则执行断路器合闸操作。

3)经济运行软件逻辑程序设计:在系统运行到达设定时间后,变压器高压侧开关自动合闸,同时,对低压侧电压进行检测。如果无压,则退出子程序,并根据分闸需要投切变压器的高压侧开关。如果有压,则控制变压器低压侧开关合闸,此时如果母联开关合闸,则退出子程序。如果分闸,则将母联开关自动合闸后,结束子程序。如果单边运行投切完成后变压器存在过载情况,则将母联开关合闸,将两组变压器的高压开关合闸,实现两组变压器并列运行。在运行后依旧出现过载情况,则将最后一组变压器并列其中,形成3台变压器并列运行模式,之后退出程序。经济运行软件逻辑程序合闸间隔时间需要工作人员根据实际情况进行预先设定,为了避免变压器的频繁切换,在高峰时段8:00—19:00 只投入、不切断。

3 自动投切装置实验检测

为了验证自动投切装置的可靠性,本次建立实验台,并将自动投切装置应用其中。实验平台为配电网静态模拟系统,实际变电站中的电器元件均由模拟原件代替。在本次实验中,共配置3 台模拟变压器,容量均为315 kWA。其中,1 号变压器高压侧开关对应S1号按钮、低压侧开关对应S4 号按钮。2 号变压器高压侧开关对应S2 号按钮、低压侧开关对应S5 号按钮。3号变压器高压侧开关对应S3 号按钮、低压侧开关对应S6 号按钮。按钮连通显示灯光为绿色,断开显示为红色,经济运行程序合闸时间间隔设置为30 min。经过实验检测,具体结果如表1 所示。

表1 不同负载条件下自动投切装置执行情况

由表1 可知,当负载小于315 kW 时,3 台变压器定时循环切换。当315 kW<负载≤630 kW 时,3 台变压器中有2 台并列运行,且定时循环切换。当负载大于630 kW 时,3 台变压器并列运行。根据实际负载功率的不同进行变压器的切换,能够有效降低变压器的有功损耗,对提高电网运行稳定性也有着重要的作用。

4 自动投切装置在变电站变压器方面的实际应用

4.1 应用效果分析

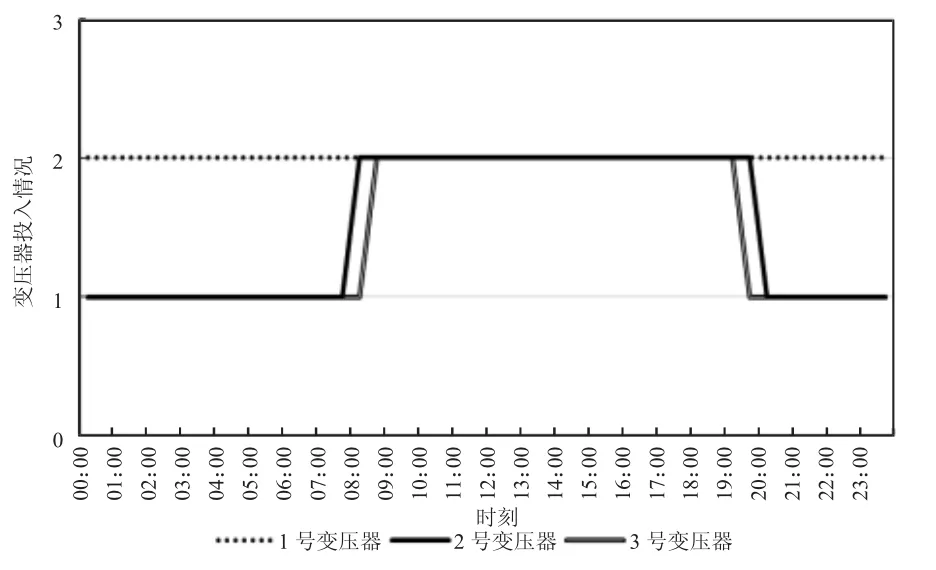

在本次变电站改造过程中,将1 台630 kWA 的变压器更换为2 台315 kWA 的变压器,并将自动投切装置应用其中。其中,变压器切换时间设置为30 d,经过对典型日3 台变压器负荷情况的检测发现,3 台变压器负荷情况如图2 所示。

图2 典型日变电站变压器投入情况(1 为变压器未投入,2 为变压器投入)

由图2 可知,典型日变电站变压器投入情况与该工业企业用电负荷趋势一致,并且能够满足工业企业的用电负荷需求。在低压时段仅有1 台变压器运行,可有效降低无功损耗。为了避免变压器的频繁切投,本次系统将变压器循环更换时间设置为30 d,在30 d后,由2 号变压器长时间运转,1 号变压器转换为2号变压器运转方式。由图2 中3 台变压器切投趋势来看,并无频繁切换现象。因此,该自动投切装置符合变压器的应用需求。

4.2 经济性分析

对典型日3 台变压器负荷情况分析发现,在单台变压器投入时,所占据时间约为11.5 h。2 台变压器投入时,所占据时间约为1 h。3 台变压器投入时,所占据时间约为11.5 h。经计算,S11-R-315/10 变压器的年电能损耗为12 004.78 kW·h,S11-R-400/10 变压器的年电能损耗为14 450.05 kW·h,S11-R-630/10 变压器的年电能损耗为22 288.36 kW·h。在未改造之前,2 组变压器并列运行,年损耗电能为36 738.41 kW·h。自动投切装置运行后,变电站年损耗电能为25181.25kW·h,每年可节约电能11 557.16 kW·h。该地方工业用电价格为0.72 元/kW·h,每年能够节约电费8 321 元。本次所增加自动投切装置花费约20 000 元,3 a 便能收回成本。自动投切装置电器元件寿命为15 a,在自动投切装置整个生命周期,能够减少10.48 万元电能成本。

5 结论

1)对某工业企业变电站电能负载情况进行分析,提出变电站改进思路。

2)对变电站变压器自动投切装置进行实验验证,结果表明,自动投切装置能够满足本文所设计的经济运行方案。

3)将自动投切装置应用于某工业企业变电站中,结果表明,自动投切装置的应用符合企业电力需求。经计算,应用自动投切装置后,每年能够降低11 557.16 kW·h 电能损耗,全年能够节约8 321 元,在自动投切装置的整个生命周期中,能够减少10.48 万元的电能消耗。