海洋石油工业连续油管技术工业经济性研究

2023-03-05王传阳

王传阳, 那 宇, 苗 杰

(1.中海油能源发展股份有限公司工程技术分公司, 天津 300450;2.中海油能源发展(中东)有限公司, 天津 300452)

0 引言

连续油管的材质一般为低碳合金钢,和常规油管相比,其设备体积小,作业周期快,成本较低。连续油管作业装置在油田上,由于其作业范围较广,具有“万能作业机”的美誉。连续油管技术做为目前海上油田压裂、排采等工艺中重要的作业手段,已经充分得到了认可及应用。油田连续油管小修技术,能够在短时间内,对油井套管内部结垢、结蜡的位置进行疏导,避免油井套管结垢、结蜡对油田钻井产生影响。本文基于连续油管的主要工艺原理和油田连续油管小修作业的工艺特点,对该项技术的经济性进行了全面分析[1]。

1 连续油管技术洗井工艺原理

常规作业流程中,对油田套管进行冲洗,需要石油工人优先采用压井作业,保证在套管内部处于正压的状态下进行操作,冲洗时用的介质,容易在施工作业的过程中渗入进储层,从而造成渗流孔道出现堵塞的情况。当冲洗介质与地层流体不相匹配时,冲洗介质会以沉淀的方式,对油藏造成影响。采用连续油管进行作业,则可以有效避免以上情况,无需对油田进行压井作业。同时,在连续油管作业过程中,可以避免油气资源向外溢出,绿色环保。

2 油田连续油管小修作业工艺

油田连续油管小修工艺为利用连续油管设备,配合30 MPa 的较低压力,对油井进行短时间快速冲洗操作,相比于常规工艺,对井况的要求比较高。

1)油田地质条件好,经过评估在洗井后可以快速复产。

2)井下工况明确,油井狗腿度比较低,作业过程中,不会由于歪斜的套管壁,对连续油管设备造成影响。

3)海洋平台要求甲板作业空间较大,陆地油田要求地面土地坚实,承载力强,能够满足作业时连续油管设备地面布置的需求。

图1 为油田连续油管小修工艺设备布局图,为井场常见的布局样式[2]。

图1 油田连续油管小修工艺设备布局

3 油田连续油管小修作业现场施工的工业步骤

1)关闭作业中的井口,按作业工序,顺次串接井口防喷器、井口四通和井口采油树等设备。

2)对油田连续油管进行施压作业,将油田连续油管小修作业用工具串与试压罐车进行连接,整个试压流程中,需要保证系统压力不低于30 MPa。

3)完成连续油管系统30 MPa 试压后,将油田的井口打开,通过注入头和鹅颈管,下入连续油管。连续油管到达井下目标深度时,从井口下入作业工具,在整个连续油管的下入过程中,需要在作业系统内部注入循环液,防止井下喷嘴由于井况不好而出现污染、堵塞[3]。

需要注意的是,当油田连续油管小修作业现场施工过程中出现工具串遇阻时,需要记录载荷变化的深度位置,在连续油管内泵入冲洗液,对遇阻位置进行冲洗,并对冲洗出来的阻碍物进行采样与分析。

4 可能存在的工业问题与解决方案

连续油管设备的管壁在长时间带载运行、长时间在CO2、SO2腐蚀条件下,容易出现变形、微腐蚀和H2S 导致的氢脆失效情况,管壁上方会存在一些缺陷,现场工程人员可以采用漏磁检测的方式对管壁进行检测,并且通过测量连续油管设备管壁的壁厚进行实时监测,从而防止连续油管出现失效、变形的情况。

连续油管设备的管壁除了出现裂痕、管壁外侧表面的变形、微腐蚀和氢脆之外,内部也会出现纵向、横向甚至沿着轴线方向的微小变形,只采用漏磁检测的方式,无法测量管壁内部的损伤。因此,现场工程作业人员除了漏磁检测,也需要采用超声波检测进行连续油管设备状况的辅助判断,进一步提高检测的准确性。同时,还可以在工业应用中,从工程管理的相关角度,采取以下几项措施:

1)增加作业前和作业结束后对连续油管设备的检修频次。

2)根据每套连续油管设备的特点,制定对应的检修工艺与维保手册。

3)聘用专业的技术人员和质检人员。

4)规范连续油管设备检验记录的撰写、留存和归档。

5 油田连续油管小修作业经济性评价

同样进行现场油田的洗井作业,对油井套管内部结垢、结蜡的位置进行疏导,常规作业手段需要10 h,连续油管小修作业仅仅需4.5 h 便可完成整个作业过程。在作业过程中主要产生的费用有施工用的材料费用、连续油管设备的制造费用或租赁费用、连续油管设备的维保费用以及人员作业费用等。2020 年,工程技术公司对13 口油井进行作业统计,作业人工费用平均为7 512 元/口,设备折旧费用约为5 001 元/井次。连续油管每一盘的费用为30 万元,每一盘连续油管大约能够作业120 井次,均摊每次作业费用约为2 501 元/口。每次作业所用润滑油、循环液等耗材费用约为929 元/口。对连续油管小修作业和常规油田套管冲洗压井作业的作业费用进行对比,可以看出,由于连续油管小修作业效率较高,单口油井的作业时间缩短,可以有效节约人工费用。虽然连续油管小修作业采用的设备较为高昂,造成了机械设备折旧费用的增加。但是,由于其整体机构较为轻便,配合车组的费用大大降低,下井费用和油料费用也相应减少,施工单口油井可节约成本1.59 万元,如表1 所示。

表1 连续油管小修作业和常规油田套管冲洗压井作业成本对比表

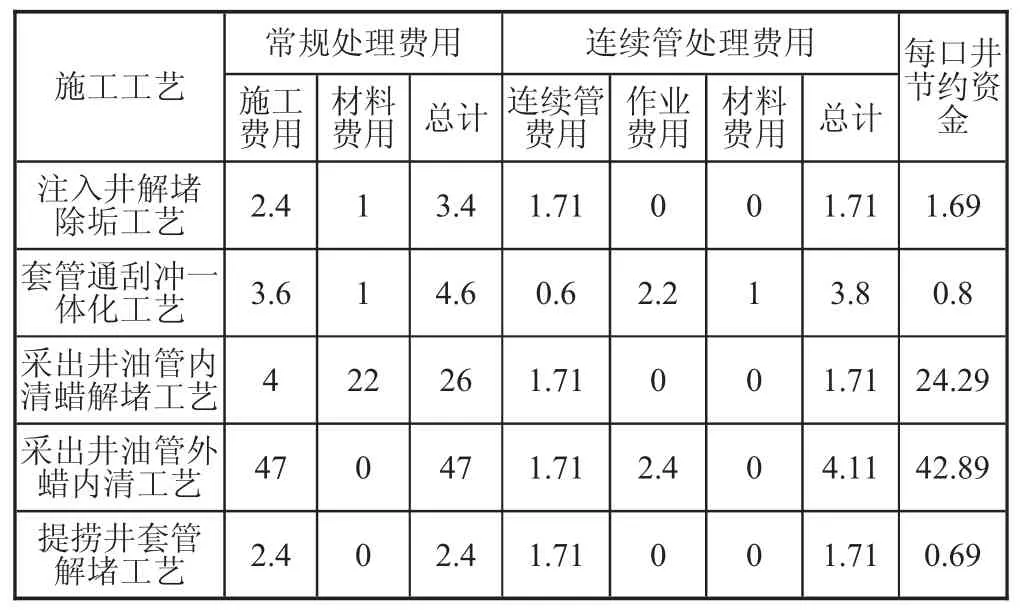

表2 作业工序处理费用对比表 单位:万元

在整个连续油管作业过程中,主要有以下作业工序:注入井解堵除垢工艺工序、套管通刮冲一体化工艺工序、采出井油管内清蜡解堵工艺工序、采出井油管外蜡内清工艺工序、电泵井辅助刮蜡工艺工序和提捞井套管解堵工艺工序。经统计,采出井油管内清蜡解堵工艺和采出井油管外蜡内清工艺,可以有效节约每口井的处理费用,并且,借助连续油管小修作业,可减少油田大修的次数。

6 结语

海洋油气资源主要为石油与天然气,随着我国石油工业的不断发展,连续油管技术成为目前海上油田压裂、排采等工艺中重要的作业手段,油田连续油管小修技术,能够在短时间内对油井套管内部结垢、结蜡的位置进行疏导,避免油井套管结垢、结蜡对油田钻井产生影响。

采用连续油管进行作业,可以有效避免冲洗介质造成渗流孔道出现堵塞,杜绝冲洗介质与地层流体不相匹配时以沉淀的方式对油藏造成影响。采用连续油管无需对油田进行压井作业,避免油气资源向外溢出,绿色环保。利用连续油管设备,在现场作业井况符合需求的前提下,配合30 MPa 的较低压力,可以短时间快速对油井进行冲洗操作。

通过对比连续油管小修作业和常规油田套管冲洗压井作业成本以及作业工序的处理费用,论证了油田连续油管小修作业除了提高安全性,提高现场作业时效之外,还能有效降低施工成本,真正实现了降本增效,显著提高了油田的生产质量、生产效率。仅采出井油管内清蜡解堵工艺和采出井油管外蜡内清工艺,便可为单口油井节约60 余万元的作业成本,具有一定的推广意义与应用价值。