激光微纳加工微槽道试验研究

2023-03-04高羡明郭宁波张功学华梦怡李夏霜

高羡明,郭宁波,张功学,华梦怡,李夏霜

(1.陕西科技大学 机电工程学院, 陕西 西安 710021; 2.西北工业大学 航空学院, 陕西 西安 710072)

0 引言

纯铜由于具有良好的导热性、导电性、延展性,广泛应用于电器、蒸溜、化工、电路板、电子器件散热等领域.均热板微观槽道是影响蒸发端相变发生的关键因素之一,铜质材料作为其优先选用材料,其合理的槽内表面质量、槽道尺寸是确保气泡稳定发生并能够长时间可靠保持的基础,现阶段,针对均热板微型槽道的加工方法主要包括激光加工方法和化学刻蚀法等[1].其中,激光加工法可以兼顾多种材料加工质量和加工效率,具有加工速度快、精度高、热影响区面积小、切口窄等优点,其加工质量主要受几个工艺参数影响,如加工功率、频率、扫描速度以及扫描重复次数等,而要保证微槽道加工质量,则需对不同需求下的激光加工工艺进行探索研究.

针对激光加工工艺,已有大量学者展开了相关方面的理论与试验研究,主要分为新型激光微射流、激光束(LBM)等领域,Lu[2]使用30 μm喷嘴的新型激光微射流对紫铜进行加工.试验表明,该方法提高了加工质量,但降低了工作速度.Buttner H等[3]通过试验提供了激光束加工(LBM)有关高纵横比和532 nm波长激光束加工铜微特征的工艺参数.以小于5μm的光束半径和小于12 ps的脉冲持续时间执行高达17的纵横比和小于20 μm的槽宽.Chen等[4]研究了工艺参数(电压、脉冲发生器接通时间和频率、电解液流量等)对材料去除率和微槽加工精度等加工质量的影响规律.Chu等[5]提出了一种低频振动辅助技术,用于高速线切割放电加工(WEDM-HS),以在金属板上制造微槽表面结构.试验结果表明振动频率、加工介质和进给速度对槽宽和槽深都有显著影响.部分学者对于激光参数对加工质量影响也进行了相应研究[6-9],上述研究均以加工工艺与槽道加工结构精度为主要目标,并未同时考虑激光加工工艺对结构精度与微观表面形貌的综合影响规律.

在针对微槽道表面形貌方面的工艺研究,目前许多学者研究将激光加工结合机械微加工方式[10],达到提高表面粗糙度的目的,Hao等[11]提出了一种将纳秒激光与微铣削(NLMM)相结合的混合连续方法在无氧铜上制造HAR微槽.与单向全槽微铣削(FSMM)相比,所提出的制造方法(NLMM)可以显著提高表面粗糙度并抑制毛刺的产生,刀具磨损率更低.Zhou等[12]开发了一种具有堆叠刀片的组合工具,研究了工艺参数对微通道几何形状的影响.Yang等[13]提出了一种基于无水酒精作为切削液和激光去毛刺的组合微铣削方法.另一些学者探索激光与化学刻蚀[14,15]相结合方式来改善微槽道表面质量,但是加工过程比较复杂.陈扬枝等[16]提出了一种激光电解组合微加工方法,首先快速加工出微槽结构的基本形貌,再通过微细电解的方式去除其表面再铸层及飞溅颗粒,提高其表面精度和表面性能.杜立群等[17]针对在微结构的掩膜电解加工尺寸不一致问题,提出了一种移动阴极式掩膜电解加工方法.有效地改善了微沟槽阵列加工的尺寸均匀性.采用多种加工工艺相结合的方式,可以有效提升加工表面形貌质量,但针对不同材料及加工需求,其工艺参数唯一性、针对性强,难于普及.

针对不同金属在激光加工下的表现情况,袁荷伟等[18]对金属铝和钛分别关于飞秒激光和紫外激光精细加工技术进行了试验研究,结果表明,当紫外激光加工技术用于加工熔点较高的金属材料的时候,会造成金属材质熔渣飞射外溅的情况产生;金属铝薄板加工效果较好,加工时等离子体对铜表面具有较大影响.飞秒激光通过直接气化去除表面残渣,其热影响区要比紫外激光加工的影响小.Ahmed等[19]针对激光加工铝合金微通道,系统地研究了激光参数对工艺性能的影响;还有部分学者对不锈钢[20-24]在激光加工下的表面质量进行相应研究,具有一定的参考价值,相比铜来说,以上金属在散热方面较差,难以满足使用要求.

针对激光加工微槽道,很少有人研究不同参数设置对槽道表面形貌的影响,为此,本文对铜质均热板蒸发端微结构槽道进行试验研究,以铜质均热板微槽道为研究对象,分别从加工功率、激光重复频率、激光扫描速度和激光扫描方式等参数对微槽道表面加工质量的影响,进行试验研究与分析.

1 试验部分

1.1 试验装置

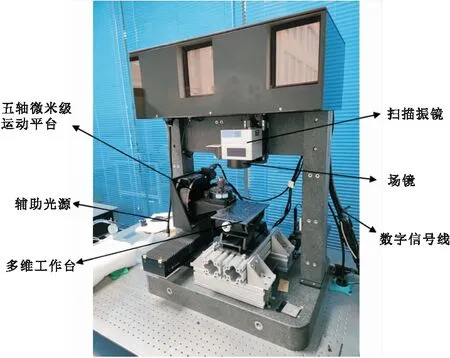

试验装置为“双子座”激光微纳制造平台,采用双工位高精度运动平台布局方案(5轴大量程微米级运动平台+3轴小量程纳米级运动平台)、光路传输系统、二维高精度扫描振镜系统、CDD加工监测系统、激光功率测量系统和工控机控制系统,如图1所示.

图1 试验装置图

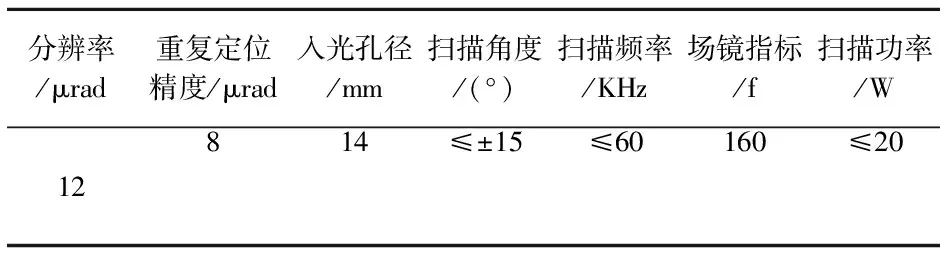

该装置二维高精度扫描振镜系统基本参数如表1所示.测量装置为DSX-510日本奥林巴斯超景深显微镜,采用DSX-HRSU高分辨率变焦头,相机200万像素逐行扫描,LED透射光照明,物镜放大倍率为低倍10×、高倍40×,分辨率0.01 μm,工作距离30 mm,超声波马达载物台行程为100 mm×100 mm.

表1 二维高精度扫描振镜系统基本参数

1.2 试验材料

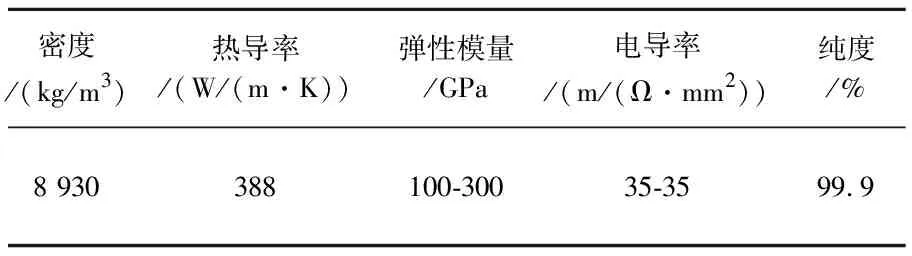

试验主要研究均热板微槽道,所需导热性较好的材料,故使用100 mm×100 mm×2 mm纯铜质板,如图2所示.基本材料属性如表2所示.

图2 矩形槽加工试件

表2 纯铜均热板性能参数

1.3 试验设计

试验基本思路是通过微纳激光制造平台在100 mm× 100 mm× 2 mm铜板上加工长5 mm,宽80 μm,深90 μm的矩形槽,试验加工过程规划如下:

第一部分是将激光扫描填充线间距改为0.02 mm,在研究加工功率为18 W、激光重复频率为30 KHz情况下,激光扫描速度分别为300 mm/s、200 mm/s、100 mm/s时,矩形槽表面质量的影响,采用一次加工成型方式,过程中不打开除尘器;

第二部分是在第一部分研究的基础上,将激光扫描填充线间距设置为0.01 mm,激光扫描速度保持在300 mm/s,加工功率、激光重复频率不变,通过改变加工方式,将一次加工成型改为多次加工,即加工数目×加工次数方式,研究在不同搭配情况下槽道的表面质量,过程中不打开除尘器;

第三部分是保持激光扫描填充线间距设置为0.01 mm,在加工功率、激光扫描速度不变的情况下,只改变激光重复频率,研究在30 KHz、40 KHz、50 KHz情况下的槽道表面质量,采用多次加工方式,同时打开除尘器.最终将各组试样放入超景深显微镜下观察其组织形貌和槽道深度.详细试验过程规划参数见表3所示.

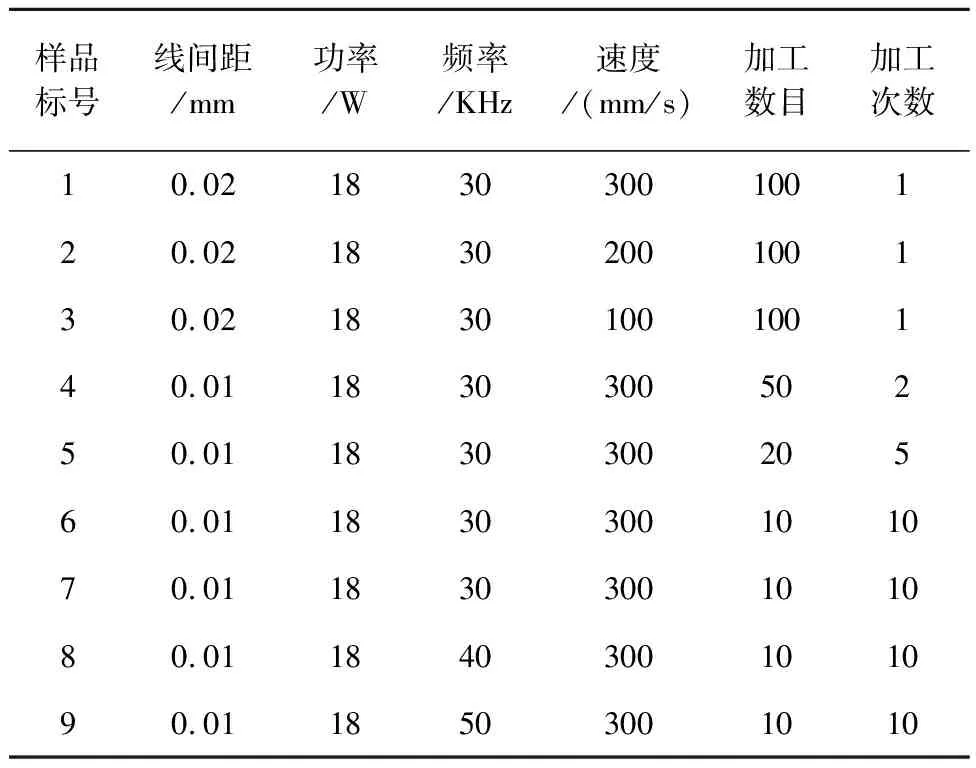

表3 试验加工参数

2 结果与讨论

2.1 加工速度对表面质量的影响分析

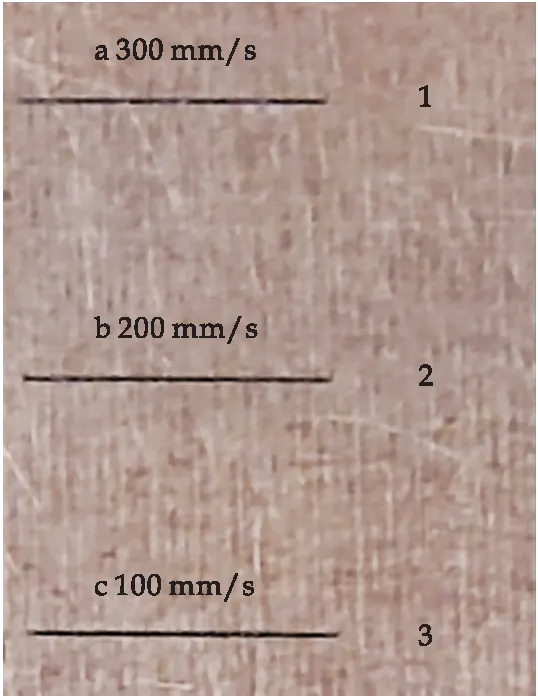

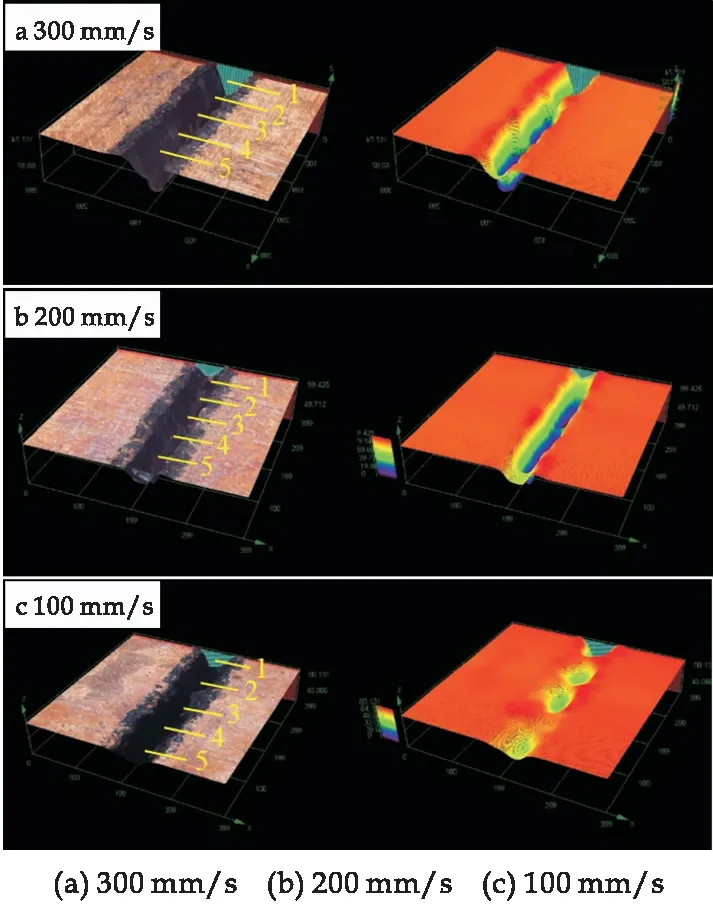

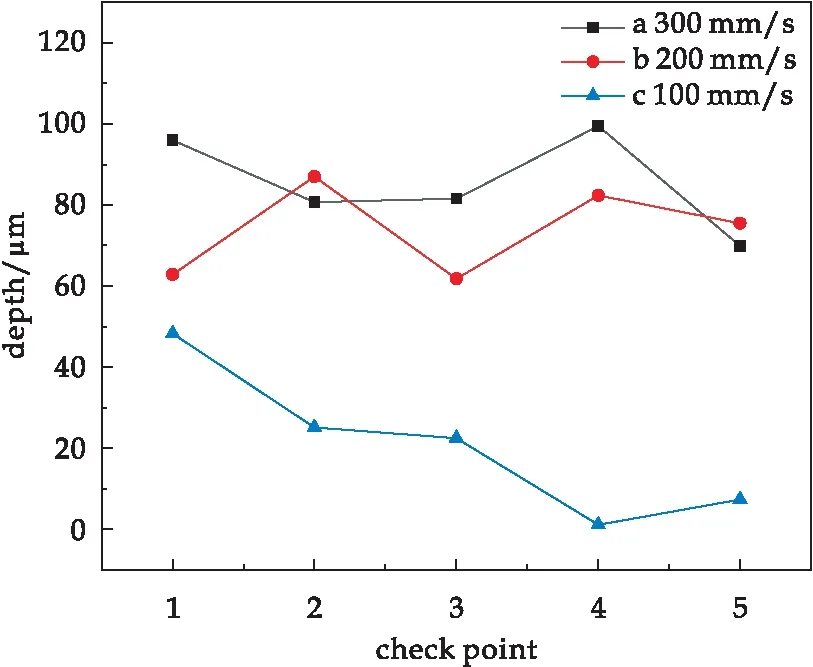

根据试验计划可知,第1~3组采用相同的填充线间距、加工功率、激光重复频率、加工次数,分别以300 mm/s、200 mm/s、100 mm/s的速度进行一次性加工,加工过程中不打开除尘器,前三组加工样品如图3所示.将试样在超景深显微镜下观察其形貌,如图4所示.在槽道上随机取五个测点,测量槽道深度如图5所示,最大深度差为图4(c):47.215 μm,最小深度差为图4(b):25.215 μm,结果显示使用一次加工成型方法所得到的槽深与速度成正比,并且从表面形貌来看,图4(a)、图4(c)存在不同程度的高温烧结,速度为100 mm/s的情况下,槽道内部高温烧结现象严重,槽道底部凹凸不平,质量较差.

图3 微槽道加工样品

图4 激光扫描速度对样品表面形貌的影响

图5 微槽道测点深度

2.2 加工方式对表面质量的影响分析

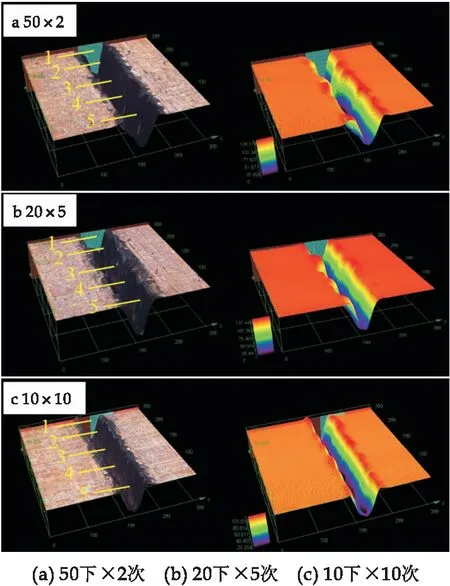

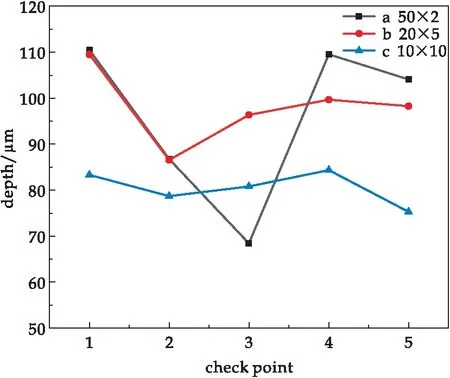

第4~6组采用相同的加工功率、激光重复频率、激光扫描速度,将填充线间距改为0.01 mm,同时不改变总加工次数,将加工数目和加工次数分别设置为50下×2次、20下×5次、10下×10次,加工过程中不打开除尘器.将试样在超景深显微镜下观察其形貌,如图6所示.在槽道上随机取五个测点,测量槽道深度如图7所示,最大深度差为图6(a):52.524 μm,最小深度差为图6(c):9.06 μm,图6(b)、(c)结果显示填充线间距减小可以明显改善表面形貌,并且使用间歇加工方式可以使加工结果更加稳定,凹凸现象减弱,一次加工次数越少,表面形貌越平顺,从图6(a)来看仍存在高温烧结铜屑情况,结果不稳定.

图6 加工方式对样品表面形貌的影响

图7 微槽道测点深度

2.3 激光扫描频率对表面质量的影响分析

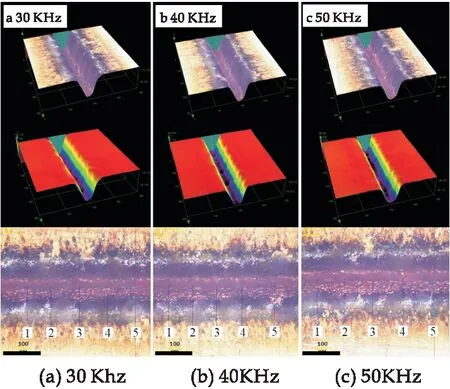

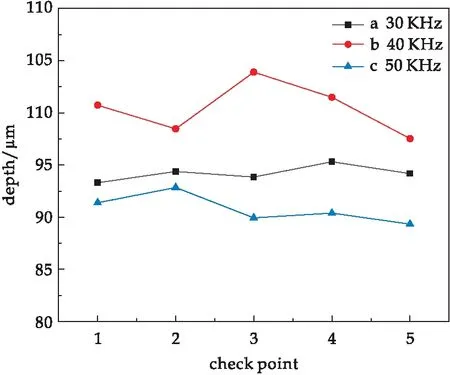

第7~9组采用相同的加工功率、激光扫描速度、填充线间距,考虑到槽道出现凹凸状是因为激光重复频率较低,速度较快,所以将加工频率分别改为30 KHz、40 KHz、50 KHz,不改变总加工次数,将加工数目和加工次数分别设置为50下×2次、20下×5次、10下×10次,加工过程中打开除尘器.将试样在超景深显微镜下观察其形貌,如图8所示.在槽道上随机取五个测点,测量槽道深度如图9所示,最大深度差为图8(b):6.373 μm,最小深度差为图8(c):2.013 μm,平均深度为90.774 4 μm,结果显示提升加工频率可以明显改善槽道的凹凸不平现象,槽道过渡比较平滑,槽道内高温烧结铜屑明显减少.

图8 激光重复频率对样品表面形貌的影响

图9 微槽道测点深度

3 结论

本文初步研究了微纳激光加工方法下,其部分参数对铜板微槽道表面形貌的影响,研究成果发现:

(1)在功率满足加工要求的情况下,激光扫描速度越高,微槽道表面形貌越粗糙,但是扫描速度并非越高或者越低对加工结构的表面形貌就越好.高速状态下存在试样表面漏加工现象,加工铜屑未及去除在表面高温烧结,加工后不能脱落,需进行二次清除.

(2)将一次性加工方式调整为多次少量加工后,可以发现槽道内部表面形貌较光滑、高温烧结现象减少,槽道边缘仍存在少量烧结.

(3)激光扫描频率越高,槽道表面形貌越光滑,并且在配合除尘器的情况下,槽道具有铜金属光泽.最终得出在激光扫描填充间距0.01 mm、加工功率18 W、激光扫描速度300 mm/s、激光重复频率50 KHz的情况下、采用10×10加工方式并且全程打开除尘器,可以得到宽80 μm、深90 μm,表面形貌较好的微槽道.

在试验中还发现,在固定加工宽度下,扫描填充线间隔和槽道宽度成呈负相关,与表面质量呈正相关,单一的激光扫描速度、激光重复频率均可以对槽道深度产生影响,并且扫描速度越高、槽道越浅;重复频率越快,槽道越浅.但因试验时间有限,仅得出固定深度的槽道加工参数,对于如何准确控制槽道深度与相应参数设置的关系还需进一步研究.