改性氧化石墨烯对无石棉垫片性能的影响

2023-03-04张静全李遇贤田健博郭子玉

张静全,李遇贤,田健博,郭子玉,张 杰

(昆明理工大学 机电工程学院,云南 昆明 650500)

0 引言

随着社会和科技的进步及新兴产业的发展,纳米科学和技术的突破将带来深刻的技术革命,比如石墨烯及它的衍生物氧化石墨烯(GO)应用于复合材料中已显示出巨大的潜力.近年来石墨烯及其衍生物氧化石墨烯(GO)作为新型纳米增强填料在复合材料中的显著增强作用引发极大关注[1-3].

Ampelli等[4]发现0.2%GO改性的碳纤维(CF)/环氧树脂(EP)复合材料与CF/EP复合材料进行比较,其层间剪切强度、断裂韧性和冲击韧性均有所提高.刘文军等[5]发现GO改性CF/EP复合材料可以提高其基体间的界面黏结作用和提高其抵抗裂纹扩展的能力.Liu等[6]采用硅烷偶联剂(A172)和氧化石墨烯(GO)对芳纶纤维表面进行改性处理,发现芳纶纤维与丁腈橡胶的界面结合强度显著性提高.Dong等[7]研究用KH570改性GO对丙烯酸树脂中填料和基体界面的分散性和强度的影响.Lv等[8]研究了水泥基复合材料,发现当GO加载量为0.02wt%时,材料抗拉强度提高了197.2%.Liang等[9]发现,具有分子级分散性的石墨烯基纳米复合材料的机械性能得到显著改善,仅添加0.7wt%的GO,拉伸强度就提高了76%.Wang等[10]在他们的研究中使用GO和还原性氧化石墨烯来增强PVA,结果表明,当GO的加载量从0.5%增加到4%时,材料表现出增强效果.关于GO在复合材料中的应用,少量的添加就大幅度提升材料性能[11].Berki等[12]采用石墨烯(GR)和氧化石墨烯(GO)对天然橡胶(NR)胶乳进行改性,GR、GO和十六烷基三甲基溴化铵(CTAB)之间的π-阳离子相互作用可以调整界面相,从而调整相应的NR纳米复合材料中的相关性能.另外一些研究表明过量的xGNP或GO添加会导致复合材料机械性能的下降[13-16],这通常由于纳米颗粒的聚集造成的.

以上研究表明,GO作为一种新型碳纳米材料,有着量小作用大的特点.而目前,GO在复合垫片中的应用较少见.复合垫片材料作为一种纤维复合密封材料,在性能要求上有自己的特殊性,在材料配方上十分复杂.基于此,本文引入GO制备复合密封垫片,研究经过不同改性方法的GO以及添加量对复合垫片各项宏观性能的影响及通过微观形貌和红外光谱分析,探索复合垫片的微观结合机理,为获得高品质的复合垫片打下基础[17].

1 试验部分

1.1 原料、试剂及仪器设备

1.1.1 主要原料及试剂

非石棉纤维(纸浆纤维,直径≈5~25 μm,长度≈1.5~5 mm;芳纶纤维,平均直径≈8~15 μm,平均长度≈0.5~3 mm;矿物棉纤维,直径≈3~15 μm,平均长度≈0.5~5 mm)、胶乳粘合剂(丁腈胶乳,固含量≈45%;丁苯胶乳,固含量≈50%)、硫化剂(硫,氧化锌,TMTD)、填料(高岭土,滑石粉,云母)、GO(纯度>97%,厚度≈1.0~1.77 nm,层数≈1~5,比表面积≈300~450 m2/g)、消泡剂、絮凝剂.

1.1.2 主要仪器

PL28-00型标准疏解机、PL12-A型水力碎浆机、PL6-C型纸样抄取器、PL8-D型电热压榨机、DZF-6090真空干燥箱、XLB-Q4004002平板硫化机、HLYS-04型垫片材料压缩回弹试验机、UTM6000系列电子万能试验机、VEGAS型扫描电子显微镜、傅里叶变换红外光谱仪.

1.2 试验方法

1.2.1 氧化石墨烯的改性

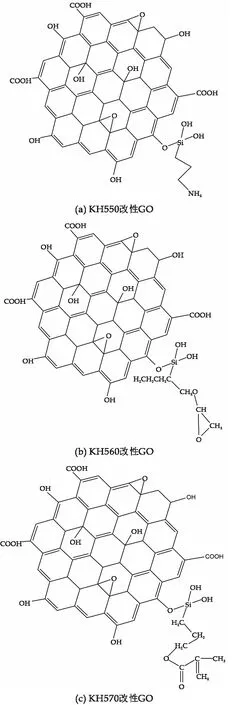

常见的表面改性处理方式有三种情况,分别是非共价键作用的功能化改性、共价键结合的功能化改性以及元素掺杂改性.本文采用共价键结合的功能化改性,是通过引入基团与石墨烯(或GO)表面的活性双键(或其它含氧基团)发生化学反应生成共价键.GO表面羟基、羧基、环氧基等基团比较多,通过对这些基团进行一些相关的化学反应可以改变GO的表面结构,并且这些基团可以进行一些相关的化学反应依次来改变GO的表面结构,本文具体是采用硅烷偶联剂KH550、KH560、KH570以及相关配合剂对GO进行表面改性.

首先取GO水溶液与一定量的去离子水混合均匀,然后将硅烷偶联剂加入到无水乙醇中搅拌让其充分溶解,再将其加入到GO水溶液中进行电磁搅拌30 min,接着用冰乙酸调节其PH值为4~5之间,然后让其在50 ℃水浴中反应一段时间,再将温度升至70 ℃反应一段时间,冷却至室温后进行抽滤,最后得到经过硅烷偶联剂进行表面处理过的GO[18,19].

1.2.2 试验配方

根据林海琳[20]对复合垫片配比优化试验的结果.配方中纤维含量占比为QY棉纤维(人工复合纤维)9.6%,纸纤维14.4%,矿物棉纤维14.4%,芳纶纤维5.8%;填料含量占比为高岭土19.2%,云母4.3%,滑石粉7.7%;胶乳粘合剂中丁腈胶乳占7.7%,丁苯胶乳占2.9%;硫化剂中硫占0.3%,TMTD占0.6%,氧化锌占0.6%,硫酸铝占12.5%;消泡剂占0.2%,絮凝剂占0.1%;未改性以及利用三种硅烷偶联剂改性后的GO,选择的添加量占比依次为0.05%、0.1%、0.15%、0.2%.

1.2.3 试验设计

本次试验的目的是用氧化石墨烯作为填料抄取复合垫片,通过改变GO的添加量及改性方法来对比分析垫片性能,从而找到对垫片影响最佳的GO表面改性方法以及添加量.并且本次试验对垫片性能的影响有两个因素,分别是GO的表面改性方法以及GO的添加量,同时每个因素又有四个水平,因此本次研究采用双因素试验设计[21].由于存在两个因素对试验指标的影响,各个因素的不同水平的搭配可能对试验指标产生新的影响,这种现象在统计学上称为交互效应[22].各个因素之间是否存在交互效应是多因素方差分析产生的新问题,反映了单因素方差分析与多因素方差分析的本质区别,因此本次试验研究采用双因素试验设计来分析各个因素对垫片性能的影响显著性.

1.2.4 抄取垫片

将纸浆纤维、芳纶纤维、矿物棉纤维放入PL28-00型标准疏解机中进行疏解,疏解转数为30 000 r;将疏解好的混杂纤维浆液倒入PL12-A型水力碎浆机中,并加入高岭土、滑石粉、云母、GO,以230 r/min的转速混合搅拌8 min;之后加入硫酸铝水溶液调节填料粒子表面电性,以230 r/min的转速搅拌4 min;然后加入KOH溶液将混合液pH调节至中性,之后加入胶乳、硫化剂(硫、氧化锌、TMTD)和消泡剂,以200 r/min的转速搅拌17 min;加入絮凝剂,静置5 min,以增大抄取留着率,然后将制得的悬浮液倒入PL6-C型纸样抄取器上进行抄取,再经过PL8-D型电热压榨机进行压榨,之后在DZF-6090真空干燥箱进行干燥,最后在平板硫化机上进行硫化,得到复合密封垫片.

2 结果与讨论

2.1 压缩回弹性能影响与分析

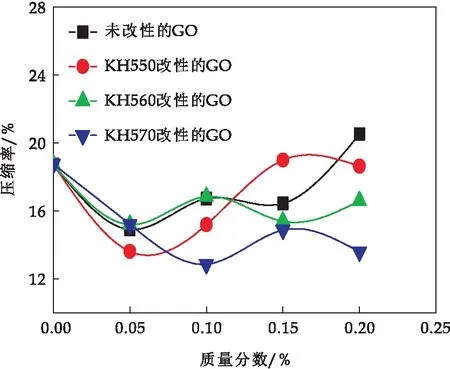

本次所研究垫片试样的压缩回弹性能均按照GB/T27793-2011《抄取法垫片压缩率及回弹率试验方法》在HLYS-04型垫片材料压缩回弹试验机上进行测试.图1为不同改性方法及添加量对复合垫片压缩率影响.由图1可知,压缩率的变化范围为12.87%~20.51%.最大的压缩率出现在添加量为0.2%未改性的GO所制备垫片,但是其压缩率不符合普通型垫片标准(压缩率在10%~20%之间),最小的压缩率出现在添加量为0.1%经过KH570改性的GO所制备垫片.从整体来看,经过KH570改性的GO所制备垫片的压缩率每个添加量中都很平均,没有很大的波动,而且均在普通型垫片标准范围内.

图1 不同改性方法及添加量对复合垫片压缩率影响

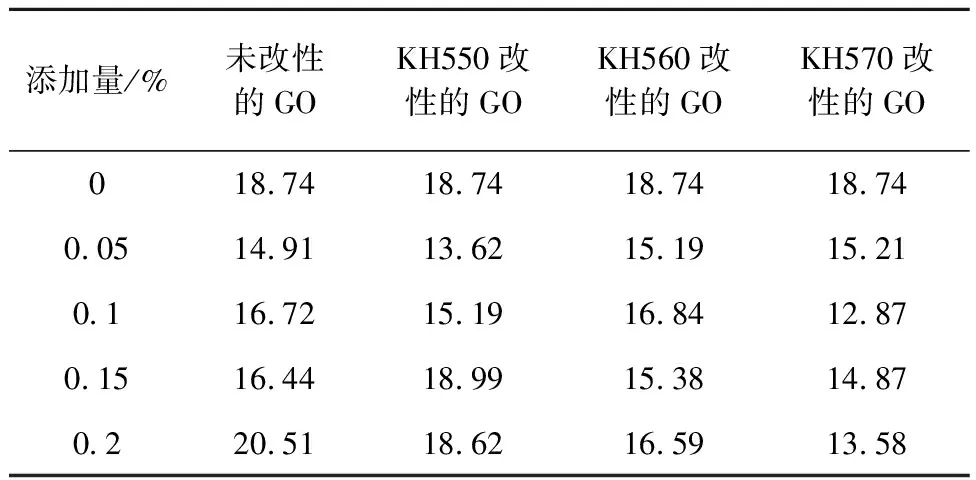

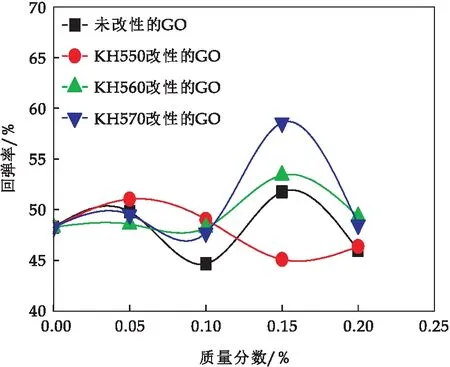

表1为复合垫片压缩率测试结果.通过SPSS软件,对表1所示的测试结果进行方差分析而得到表2.表2为复合垫片压缩率方差分析,由表2可以看出,在显著性水平为0.05时,改性方法的显著性P-value=0.035<0.05,添加量的显著性P-value=0.04<0.05,改性方法和添加量的共同作用的显著性P-value=0.048<0.05,从而说明GO的改性方法、添加量、改性方法和添加量共同作用对复合垫片的压缩率有显著影响.

表1 复合垫片压缩率测试结果(%)

表2 复合垫片压缩率方差分析

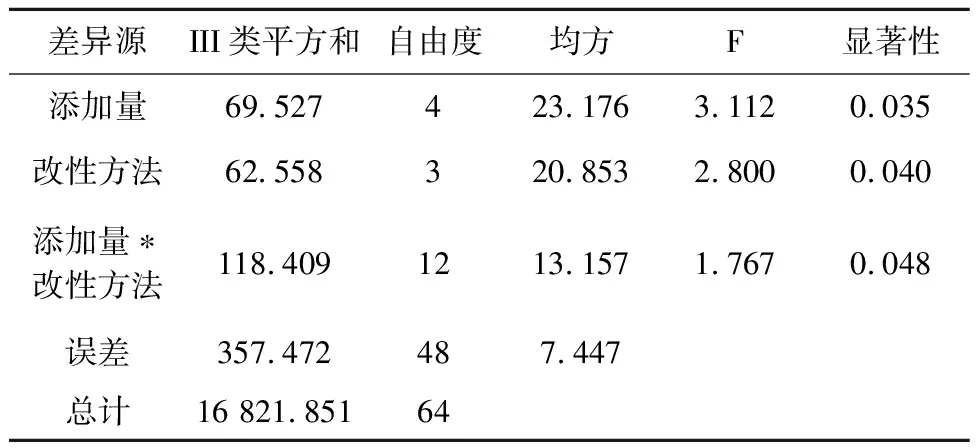

图2为不同改性方法及添加量对复合垫片回弹率影响.由图2可以看出,回弹率的变化范围为44.67%~58.58%.最大的回弹率出现在添加量为0.15%经过KH570改性的GO所制备垫片,最小的回弹率出现在添加量为0.1%未改性的GO所制备垫片.并且其回弹率均符合普通型垫片标准(回弹率≥40%),较高的回弹率能够保证复合垫片有较好的密封性,添加量为0.15%经过KH570改性的GO所制备垫片,回弹率较好.

图2 不同改性方法及添加量对复合垫片回弹率影响

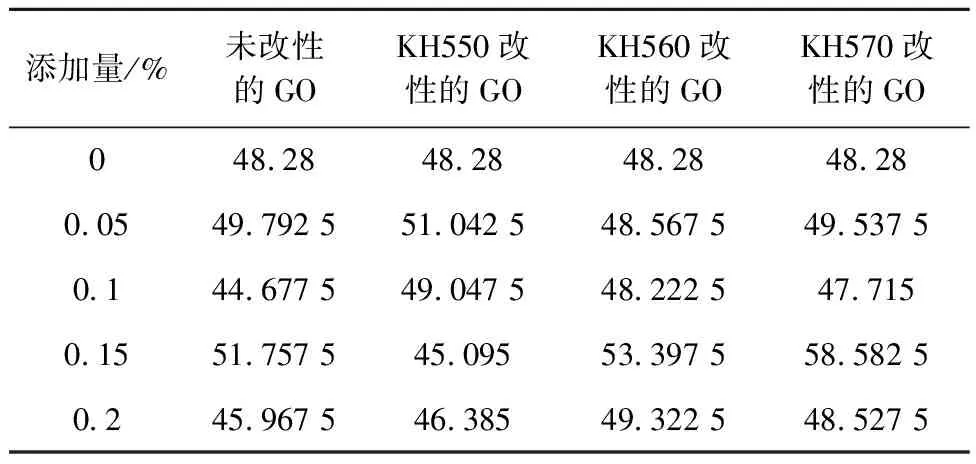

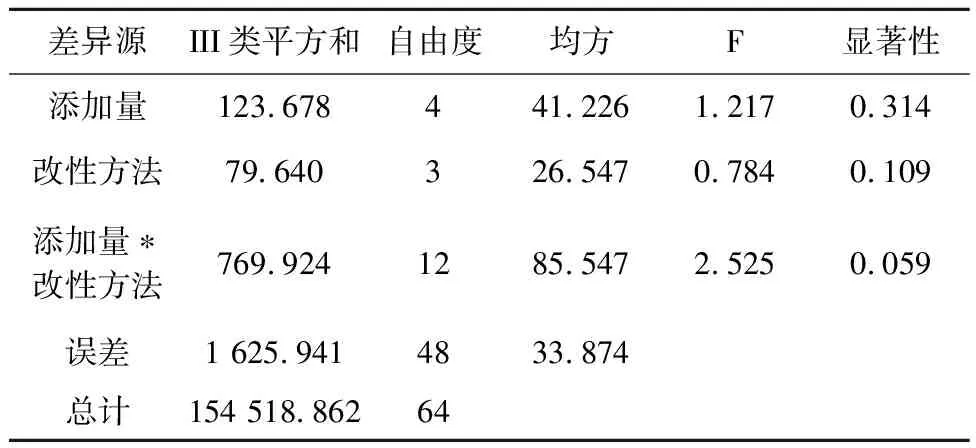

表3为复合垫片回弹率测试结果,表4为复合垫片回弹率方差分析.由表4可知,在显著性水平为0.05时,改性方法的显著性P-value=0.314>0.05,添加量的显著性P-value=0.109>0.05,改性方法和添加量的共同作用的显著性P-value=0.059>0.05,从而说明GO的改性方法、添加量改性方法和添加量共同作用对复合垫片的回弹率影响不显著.

表3 复合垫片回弹率测试结果(%)

表4 复合垫片回弹率方差分析

2.2 拉伸强度影响与分析

图3为不同改性方法及添加量对复合垫片拉伸强度影响.由图3可知,拉伸强度的变化范围为4.81~16.28 MPa.垫片的拉伸强度在添加量为0~0.05%时逐渐的降低,添加量为0.05%~0.15%时拉伸强度又逐渐的增大,当添加量大于0.15%时,拉伸强度逐渐的降低.拉伸强度下降是由于GO的固有范德华相互作用,当GO添加量达到一定的值时,GO不可避免地发生聚集,阻碍载荷向基体的有效传递,导致强度下降.适当加入GO时,GO能在组分材料中均匀分散,且促进组分材料之间的界面作用,使复合材料拉伸性能得到提高.最大的拉伸强度出现在添加量为0.15%经过KH570改性的GO所制备垫片,最小的拉伸强度出现在添加量为0.05%未改性的GO所制备垫片.

图3 不同改性方法及添加量对复合垫片拉伸强度影响

表5为复合垫片拉伸强度测试结果,表6为复合垫片拉伸强度方差分析.由表6可知,在显著性水平为0.05时,改性方法的显著性P-value=0.00<0.05,添加量的显著性P-value=0.00<0.05,改性方法和添加量的共同作用的显著性P-value=0.00<0.05,从而说明GO的改性方法、添加量及改性方法和添加量共同作用对复合垫片的拉伸强度具有高度显著性影响.

表5 复合垫片拉伸强度测试结果(MPa)

表6 垫片拉伸强度方差分析

2.3 耐油性能影响与分析

浸渍ASTM燃料油,需要将制备的试样裁成25.4 mm×50.8 mm的矩形,然后记录各个试样的质量以及厚度后放入装有测试油的容器中,使得试样完全浸入燃料油中,保持浸渍5个小时后取出试样.由于ASTM燃料油的挥发性,所以取出试样后应即刻进行质量和厚度的测量,然后计算相关增厚率和增重率.

图4为不同改性方法及添加量对复合垫片增重率的影响.由图4可知,增重率变化范围为12.26%~24.84%.垫片的增重率在添加量为0~0.05%时出现降低的趋势,添加量为0.05%~0.15%时增重率又逐渐的增大,当添加量大于0.15%时,增重率逐渐的降低.最小的增重率出现在添加0.05%的GO所制备的垫片,最大的增重率出现在添加0.15%利用KH570制备的垫片,并且其增重率均符合普通型垫片标准(增重率≤30%).

图4 不同改性方法及添加量对复合垫片增重率影响

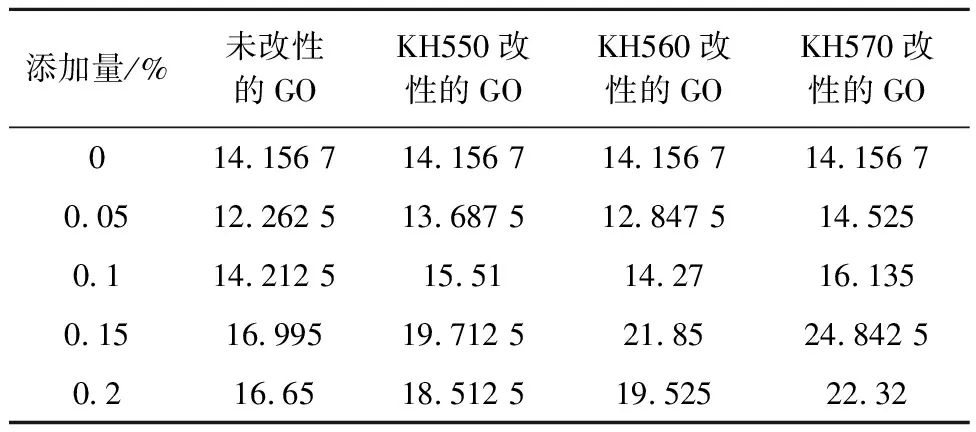

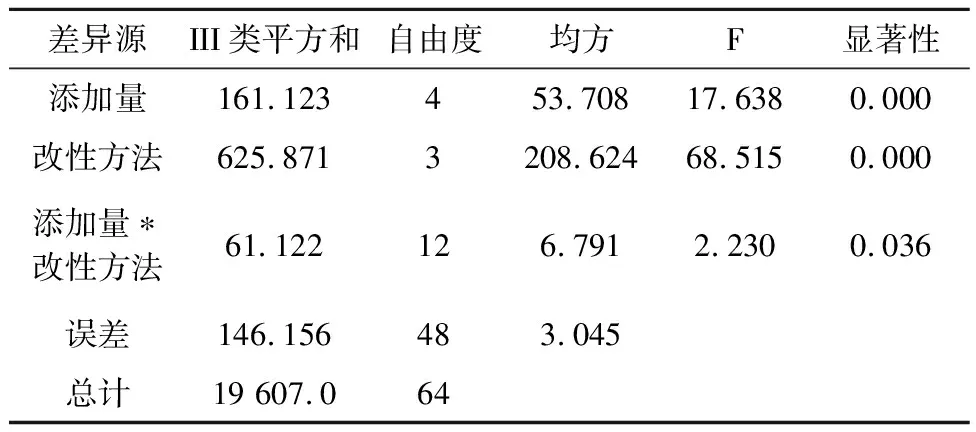

表7为垫片浸渍ASTM燃料油的增重率测试结果,表8为垫片浸渍ASTM燃料油的增重率方差分析.由表8可知,在显著性水平为0.05时,改性方法的显著性P-value=0.00<0.05,添加量的显著性P-value=0.00<0.05,改性方法和添加量的共同作用的显著性P-value=0.036<0.05,从而说明GO的改性方法、添加量及改性方法和添加量共同作用对垫片浸渍ASTM燃料油的增重率有显著性影响.

表7 垫片浸渍ASTM燃料油的增重率测试结果(%)

表8 垫片浸渍ASTM燃料油的增重率方差分析

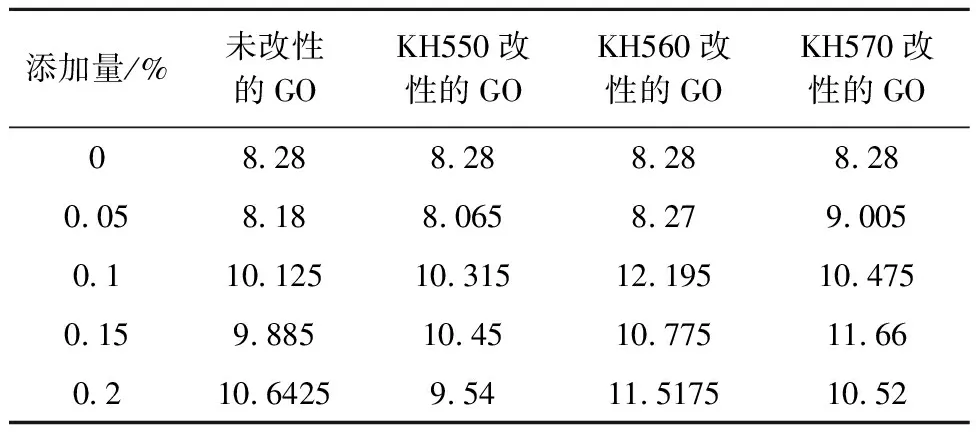

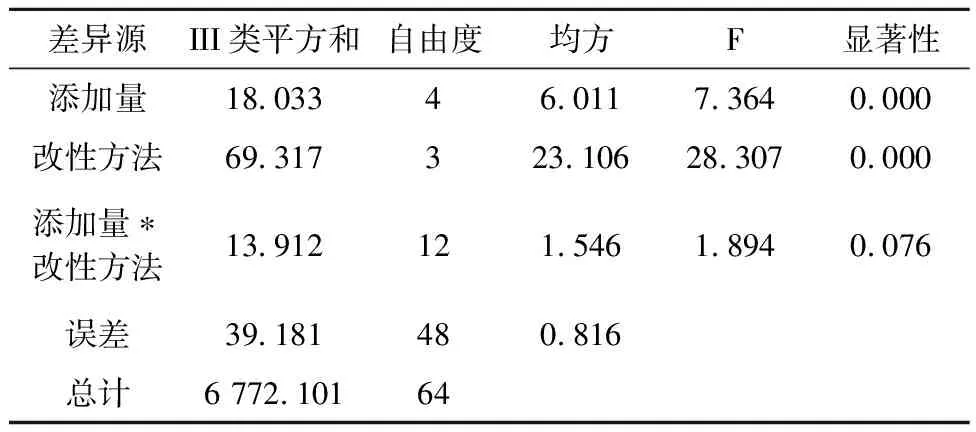

图5为不同改性方法及添加量对复合垫片增厚率的影响.由图5可知,增厚率变化范围为8.06%~12.19%.增厚率的最大值出现在添加量为0.1%经KH560表面改性后的GO制备的垫片,最小值出现在添加量为0.05%经KH550表面改性后的GO制备的垫片,而且其增厚率均在5%~30%之间,符合国家标准.

图5 不同改性方法及添加量对复合垫片增厚率影响

表9为垫片浸渍ASTM燃料油的增厚率测试结果,表10为垫片浸渍ASTM燃料油的增厚率方差分析.由表10可知,在显著性水平为0.05时,改性方法的显著性P-value=0.00<0.05,添加量的显著性P-value=0.00<0.05,改性方法和添加量的共同作用的显著性P-value=0.076>0.05,从而说明GO的改性方法以及添加量对垫片浸渍ASTM燃料油的增厚率有显著性影响,改性方法和添加量共同作用对垫片浸渍ASTM燃料油的增厚率影响并不显著.

表9 垫片浸渍ASTM燃料油的增厚率测试结果(%)

表10 垫片浸渍ASTM燃料油的增厚率方差分析

2.4 复合垫片的微观分析

2.4.1 FTIR谱图检测分析

本次FTIR的检测是采用Nicolet Is 10型号的傅里叶变换红外光谱仪所进行的表征,选择的是未改性的GO以及利用硅烷偶联剂KH550、KH560、KH570进行改性的GO且添加量配方占比均为0.15%.图6为三种硅烷偶联剂与GO反应后结构示意图,图7为复合垫片的红外光谱图.由图7可知,在3 400~3 500 cm-1均具有明显且宽的—OH吸收峰,这是由于组分材料中极性羟基和增强纤维之间形成的分子间氢键.氢键效应改变了—OH吸收峰出现的波数,较强的氢键使之移到一个较低的波数.复合垫片的红外光谱显示—OH吸收峰值分别在3 416 cm-1(未改性GO的复合垫片材料)、3 426 cm-1(KH550改性GO的复合垫片材料)、3 428 cm-1(KH560改性GO的复合垫片材料)、3 429 cm-1(KH570改性GO的复合垫片材料),当用KH570改性GO的复合垫片材料时,—OH吸收峰值达到最大值,这表明KH570改性GO的复合垫片材料增加氢键的作用减弱.这是因为由于硅烷偶联剂KH570与GO中的基团发生了反应,从而减弱了氢键的作用,破坏了原来的H键,从而形成了更加稳定的基团.

图6 三种硅烷偶联剂与GO反应后结构示意图

图7 复合垫片的红外光谱图

2.4.2 复合垫片电镜(SEM)分析

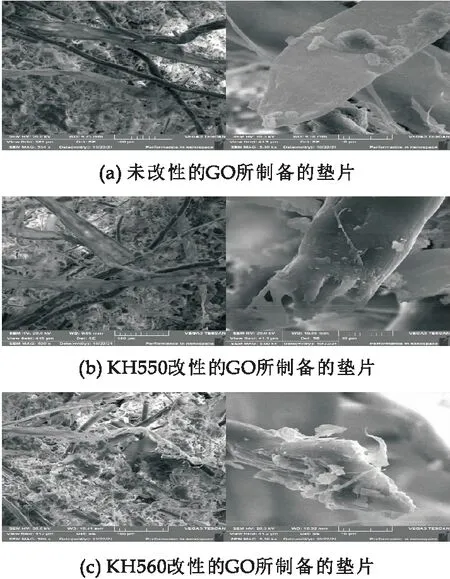

图8(a)、(b)、(c)、(d)分别为未改性的GO、经KH550改性的GO、经KH560改性的GO、经KH570改性的GO,且添加量配方占比均为0.15%的平面(左)与断裂形貌(右)SEM图.从图8(a)所示的平面图能看出,纤维与填料的结合情况不是很严密,中间空隙较多,而且团聚情况严重;从断面图可以看出,纤维表面比较光滑且表面粘结的配方材料组分较少,说明垫片内部的材料分散性不是很好.

与图8(a)、(b)、(c)相比,图8(d)的平面SEM图显示出纤维与其他添加材料的结合更好,各种材料间的空隙较小,团聚情况较轻,说明垫片内部的材料分散性很好;再从断面图能看出图8(d)的纤维断裂处附着物更多,而且其断面拉出更多的纤维,进而使得垫片内部的结合力更强.因此,经过KH570改性的GO且添加量为0.15%时,能够在更大程度上促进垫片内部材料的结合力以及分散性,并且微观形貌的分析与宏观性能一致.

图8 复合垫片的平面与断裂形貌SEM图像

3 结论

(1)当GO的改性方法及添加量不同时,所制备的垫片各种性能也不同,其中GO的改性方法、添加量及改性方法和添加量共同作用对复合垫片的压缩率有显著影响;对于垫片的回弹率影响并不显著,经过KH570改性的GO且添加量为0.15%所制备的垫片具有最大的回弹率;对于垫片的拉伸强度具有高度显著性影响,并且经过KH570改性的GO且添加量为0.15%所制备的垫片具有最大的拉伸强度;GO的改性方法、添加量对于垫片在浸渍ASTM号燃料油后的增重率和增厚率均有高度显著影响,经过KH570改性的GO且添加量为0.15%所制备的垫片增重率最大,而GO的改性方法和添加量共同作用对垫片的增厚率影响不显著.经过KH570改性的GO且添加量为0.15%所制备垫片的性能相对较好.

(2)经过KH570改性的GO加入复合垫片中,促进了组分材料之间较强的微观物理化学作用,当KH570改性的GO且添加量为0.15%的复合材料在微观物理和化学相互作用方面表现出最好的效果,并且微观分析与宏观性能一致.