LA141镁锂合金搅拌摩擦焊接过程温度场模拟

2023-03-04宋文杰沈奇江吴宗育

宋文杰,贺 帅,沈奇江,吴宗育

(1.陕西科技大学 机电工程学院, 陕西 西安 710021;2.复旦大学 材料科学系, 上海 200438;3.豪迈集团股份有限公司, 山东 潍坊 261500)

0 引言

镁锂合金的密度小,阻尼大,屏蔽电磁干扰能力强,而且成型性好,易于回收利用.这些优点使得镁锂合金在航空航天、船舶制造、轨道交通、汽车制造等行业有广阔的应用前景[1,2].然而,镁锂合金的焊接性能较差.普通的熔化焊接方式容易出现裂纹、过烧、气孔、晶粒粗大等缺陷[3,4].搅拌摩擦焊接是英国焊接研究所在1991年发明的一种新型固态焊接方法[5].搅拌摩擦焊接可以有效避免有色金属材料普通熔化焊的缺陷,对于镁锂合金的焊接有着其它焊接方法无可比拟的优势.

搅拌摩擦焊的温度场的研究方法有:实验法和数值模拟法.由于实验法研究周期长、研究结果不够直观,所以温度场研究大多采用数值模拟的方法[6,7].目前,温度场数值模拟模型有移动热源模型和热力耦合模型.夏韦美[8]建立了6061铝合金搅拌摩擦温度场的热力耦合模型,研究了焊接接头的温度场分布规律及微观组织性能.王杰等[9]利用ANSYS软件建立2A14铝合金的移动热源模型,得到了不同时刻温度场分布图和不同点的温度变化曲线.热力耦合模型比较接近焊接过程的实际情况,但是随着焊接过程边界条件变化,需要根据情况及时更改边界条件,不利于研究整个温度场的焊接过程.移动热源模型结构简单,便于研究整个焊接过程的温度场分布规律.

本次研究搅拌摩擦焊接过程的温度分布规律采用数值模拟的方法,利用ANSYS有限元软件模拟温度场变化情况.目前,对镁锂合金的搅拌摩擦焊温度场研究较少,研究内容多为组织与力学性能的分析.通过对搅拌摩擦焊接过程的温度场研究,对调整焊接工艺参数、控制焊接质量及提高接头力学性能具有重要的指导意义[10].

1 有限元模型的建立

1.1 热源数学模型

本文分别考虑搅拌头轴肩产热和搅拌针产热,并建立了轴肩产热模型和搅拌针产热模型.

1.1.1 轴肩产热数学模型

搅拌头各部分尺寸如图1所示.轴肩半径R1(m),搅拌针半径R2(m),焊接过程中施加的压力为F(N),搅拌针转速记为N(r/min).

图1 搅拌头尺寸示意图

在R1和R2之间,取宽度为dr的微圆环,假设摩擦系数为μ,则微圆环的摩擦力为:

(1)

微圆环摩擦力产生的力矩:

(2)

微圆环的产热功率:

(3)

轴肩产热功率:

(4)

轴肩的热流密度:

(5)

1.1.2 搅拌针产热数学模型

由轴肩产热功率计算方法,同理可得搅拌针的底面产热功率为:

(6)

图2为圆柱搅拌针示意图,搅拌针的长度为H(m).

图2 圆柱搅拌针示意图

搅拌针侧面产热功率:

(7)

搅拌针的热流密度:

(8)

1.2 有限元建立模型的过程

1.2.1 几何尺寸

本次搅拌摩擦焊接模拟的材料为LA141(Mg-14Li-1Al,wt.%)镁锂合金板材,几何尺寸为160 mm×100 mm×2 mm,焊接形式为对焊.由于在焊接过程中,热源沿焊接方向左右对称分布,只选取模型的一半进行模拟分析[11].焊板的几何模型如图3所示.

图3 焊板的几何模型

1.2.2 网格划分

ANSYS软件提供的单元类型很多,在温度场研究中常选用具有三维热传导能力的SOLID70单元进行模拟[12].网格划分时,采用非均匀网格划方法.在搅拌针和轴肩作用区域附近采用较密的网格,在远离焊缝处采用较粗的网格划分.这样既保证了焊缝的模拟精度也节约了计算时间.图4是焊板的网格划分情况.

图4 网格划分情况

1.2.3 定义热物性参数

在模拟过程中,假设LA141镁锂合金的密度、泊松比、弹性模量不随温度变化,而热导率、比热容、屈服强度随温度变化.材料热物性参数随温度的变化情况见表1.

表1 LA141镁锂合金热物性参数[13-15]

1.2.4 边界条件与初始条件

图5为焊件的边界条件示意图.建立有限元模型过程中做了如下假设[16-18]:

图5 焊板的边界条件示意图

模拟过程中,忽略焊接工装夹具以及搅拌头夹持部分在焊接过程的导热作用.a、c、d和b分别是焊板的三个侧面和焊板上表面.这四个面只考虑与空气的对流换热,取焊板与空气的对流换热系数为30 W/(m2·℃)[19].e是焊板与垫板接触的面,模拟时取对流传导系数150 W/(m2·℃)[20].f为两焊板的对接面.焊接过程中对接面对称分布,温度相同,认为对接面之间不发生热传递.h和g分别是与轴肩和搅拌针接触面.搅拌针热量传递方式为体热源传递,轴肩热量传递方式为面热源传递.

1.2.5 模拟参数

搅拌头轴肩半径为6.5 mm,搅拌针半径2 mm,搅拌针的高度为1.5 mm.焊板的尺寸为160 mm×100 mm×2 mm,模拟时焊接转速为800 r/min,焊接速度为200 mm/min,轴向压力为3500 N.焊接起始位置为沿焊缝并距离焊板一侧面16 mm处,焊接结束位置为沿焊缝并距离焊板另一侧面24 mm处.

2 模拟结果分析

2.1 温度场的模拟结果分析

2.1.1 焊板宽度方向

在搅拌摩擦焊的焊缝的中间位置处,在焊板宽度方向,依次取距离焊缝0、5 mm、10 mm、15 mm和20 mm处的五个点.五个点在转速800 r/min和焊接速度200 mm/min条件下的热循环曲线如图6所示.由图可知,随着距焊缝距离的增大,其峰值温度逐渐降低,其峰值温度对应的时间基本一致.这五个点峰值温度的不同也反映其受热源影响的大小.距焊缝近的点受热源影响大,距焊缝远的点受热源影响较小.由于这五个点之间的距离较近,达到峰值温度的时间基本一致.

图6 焊接宽度方向离焊缝中心不同距离的五个点的热循环曲线

2.1.2 焊板厚度方向

图7为焊缝处沿焊接方向纵截面上的温度场分布云图.由图可知,焊缝处的最高温度出现在焊缝的上表面与轴肩接触处.高温区呈现为上大下小的碗状,该区域为轴肩和搅拌针的主要摩擦产热区域,且轴肩的产热作用大于搅拌针.由上表面到下表面,温度随着距离增大变化较小,从而出现碗状高温区.上下表面的温度差为16.29 ℃,它们之间差值较小.造成这种情况的原因有两个,一是焊板的厚度小,热量从高温的轴肩区域传导到低温的下表面区域距离短.二是模拟采用的焊接材料与垫板之间热传导系数较小,这与实际焊接材料与垫板之间的传热情况比较符合.

图7 34 s时沿焊缝纵截面的温度场分布云图

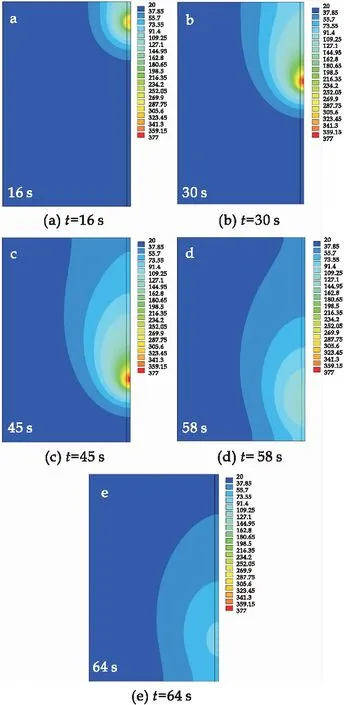

2.1.3 沿焊缝方向

搅拌针完全扎入焊板的时间为10 s,预热停留6 s.图8是不同时间段的温度场分布云图.图8(a)为搅拌针插入焊板准备开始焊接的温度场分布云图,其温度峰值为331.98 ℃.材料达到可以进行稳态焊接温度后,搅拌头沿着焊缝移动,此过程的峰值温度会趋于一个稳定值.在图8(b)、(c)中,稳定焊接阶段30 s和45 s时的峰值温度分别为375.5 ℃、377 ℃,二者并无明显的温度差.在52 s后,搅拌针拔出焊缝,焊板开始冷却.图8(d)、(e)为冷却过程中温度场分布云图,64 s时峰值温度下降到77 ℃.

图8 转速800 r/min和焊速200 mm/min下焊接不同时间段的温度场分布云图

通过分析焊接过程中不同时间段的温度场分布云图,可以看出搅拌头的前方温度梯度大于搅拌头的后方.这是由于搅拌头的前方焊板温度低,热传递方向与焊接方向一致,存在“多普勒效应”,搅拌头的后方经过焊接后存在热量积累.

2.2 焊接参数对温度场影响

2.2.1 转速对温度场影响

由公式(4)、(6)、(7)可以看出,转速N与产热功率呈正比关系.搅拌头的转速越高其产热率越高.取焊接速度恒为600 mm/min,转速分别为800 r/min、1 200 r/min、1 600 r/min.从整体上看,改变搅拌头的转速对温度场影响较大,进而影响焊缝的焊接质量.表2反映了搅拌摩擦焊的转速与其对应模拟结果的峰值温度关系.

表2 转速与峰值温度表

2.2.2 焊速对温度场影响

在其他边界条件不变的情况下,仅改变焊接的速度,采用焊接转速为1 200 r/min,焊接速度分别为200 mm/min、400 mm/min、600 mm/min.图9(a)、(b)、(c)分别为不同焊接速度下稳态阶段温度场分布云图.从图9可看出,随着焊速增大,其峰值温度减少,温度场的形状变得狭长.焊板前方的温度梯度变大,高温区范围减小,出现这种情况是由于焊速增加,热量输入减小.在相同的焊接长度,热传递时间减少,从而导致热量无法传递到更远的地方去.这不仅体现在峰值温度上,也体现在温度场的分布上.

图9 1200 r/min转速下不同焊速稳态焊接阶段的温度场分布云图

2.2.3 转速与焊速比对温度场影响

图10为相同转速与焊速比时的稳态焊接阶段的温度分布云图.其中,图10(a)为转速800 r/min和焊速200 mm/min,图10(b)为转速1 600 r/min和焊速400 mm/min.转速与焊速比均为4.

图10 转焊比均为4稳态焊接阶段温度分布云图

在相同的转焊比下,模拟得到的峰值温度及热影响区的宽度不同.造成这种现象的原因是影响转焊比的大小有焊速和转速两个影响因素.根据轴肩和搅拌针的产热模型,转速对热流密度的影响是线性的.但焊接速度对温度场的影响不是线性的.焊接速度是通过影响焊接热输入的时间,进而影响热输入量和峰值温度.通常认为焊接速度为搅拌针在稳态焊接过程的沿焊缝移动的速度.不同焊接速度下,热量传递时间也不同.此外,不能忽略热传导的影响,温度场是多种要素综合作用的结果.如果产出的热量大量的散失,那么也会影响到温度场的结果.

2.2.4 可取的焊接工艺参数

以上对转速区间为800~1 600 r/min和焊速区间为0~1 000 mm/min的LA141镁锂合金进行模拟.在此温度区间中,选出比较合适的加工参数区间,以便为实际加工过程提供参考.经多次模拟取样,得到加工参数的可取区间范围如图11所示.

图11 LA141搅拌摩擦焊的可取焊接工艺参数

3 结论

(1)采用移动热源模型,利用APDL进行ANSYS二次编程,对厚度为2 mm的LA141镁锂合金搅拌摩擦对焊过程温度场进行了模拟,获得了转速800 r/min和焊速为200 mm/min温度场沿厚度、宽度方向和焊接方向的分布规律.

(2)峰值温度处于搅拌区,沿焊缝方向温度场存在“多普勒效应”,搅拌头前方温度梯度大于后方.

(3)焊接转速直接影响热输入的大小,并且与热输入呈线性关系.焊接转速越大,热输入越大,焊接后的峰值温度越高.焊接速度越快,单位长度的焊缝传递热量的时间越短,焊接后的峰值温度越低.

(4)在一定条件下,转速与焊速比值反映着热量输入状况,但不能说明热量输入的大小.在相同的转速与焊速比,高转速和焊速条件下,峰值温度高,热影响范围窄.

(5)经过多次的模拟,得到LA141镁锂合金可取的搅拌摩擦焊接的工艺参数,为LA141镁锂合金的焊接提供参考.