粗糙表面间密封性能研究进展*

2023-03-04艾延廷刘俊男解松霖

艾延廷 刘俊男 田 晶 刘 玉 赵 丹 解松霖

(1.沈阳航空航天大学,辽宁省航空推进系统先进测试技术重点实验室 辽宁沈阳 110136;2.四川燃气涡轮研究院 四川成都 610550)

密封技术对机械设备可靠运行、资源节约、环境保护等方面具有重要意义。随着科学技术的发展,密封技术和材料也在不断进步[1-5],也出现了越来越多的密封结构和形式[6-8]。静密封是指两个静止面之间的密封[9],是工程实际中最为常见的一种密封形式。静密封的结构复杂、形式多样,但密封性能良好,广泛应用于石油化工、船舶、航空航天等领域。静密封结构形式、密封机制方面的研究一直是学术界的热门问题。

静密封一般是通过螺栓等零件对密封界面施加载荷,从而使两密封界面紧密接触,在宏观上紧密贴合不产生空隙,从而达到密封效果。但是,想要做到完美的密封是不可能的,不可能做到绝对意义上的“零泄漏”,一个重要的原因就是粗糙表面形貌的存在。任何加工手段都不可能加工出绝对光滑的表面,在微观尺度下,密封界面的表面形貌是粗糙不平的。粗糙表面的波峰波谷相互交错形成大小不一的孔隙,当改变接触压力时,孔隙之间会相互连接形成一条或若干条泄漏通道,从而对密封性能及效果产生影响。

接触模型是密封性能研究的基础,本文作者首先介绍了2种常见的粗糙表面接触模型表征方法,分别是基于统计学特征的接触模型和基于分形理论的接触模型;然后介绍了考虑粗糙表面形貌特征的密封性能的三类分析方法,包括基于均化思想的密封性能研究方法,基于逾渗理论的密封性能研究方法,以及基于多孔介质的密封性能研究的方法;最后分析了上述方法的特点和存在的不足,阐明未来粗糙表面密封性能研究的发展方向,为提高静密封的密封性能,探索粗糙表面间密封机制及扩展其应用范围提供了参考。

1 粗糙表面接触模型的研究

粗糙表面间的接触问题是密封性能研究的基础和重要组成部分。在微观尺度下的密封表面是粗糙不平的,2个粗糙表面上的微凸体在载荷作用下会相互接触产生挤压变形。HERTZ[10]在1882年提出了无摩擦条件下弹性体接触的理论解析式,奠定了接触力学的理论基础。此后,许多学者在Hertz接触理论的基础上进行了大量的研究,将Hertz接触理论推广应用到更多形式的接触领域。目前主流的接触力学研究模型主要基于以下2种接触模型:GREENWOOD和WILLIAMSON[11]提出的基于统计学特征的G-W接触模型,MAJUMDAR和BHUSHAN[12]提出的基于分形理论的M-B分形接触模型。

1.1 基于统计学特征的接触模型

基于统计学特征的G-W模型,假设粗糙表面的微凸体具有相同的曲率半径,且微凸体高度符合高斯概率分布规律,微凸体发生的变形足够小且忽略相邻微凸体间的相互作用。基于G-W模型的微凸体接触分析表明,两粗糙表面的实际接触面积与接触压力呈线性增加关系。

此后,许多学者在G-W模型的基础上进行了改进和修正,提出了许多新的基于统计学特征的接触力学模型,使其更加贴近实际情况。如BUSH等[13]、 CIAVARELLA等[14]提出了考虑微凸体之间相互作用的接触模型;GREENWOOD和TRIPP[15]在后续的研究中提出了变曲率半径的接触模型; CHANG等[16]提出了考虑弹塑性变形的接触模型;ZHAO和CHANG[17]提出了考虑弹性、弹塑性和塑性变形的接触模型。然而,由于G-W模型对粗糙表面进行了过度的简化和假设,使其偏离实际情况;另外,由于统计学特征模型依赖于表面统计学表征参数,而表征参数检测设备受分辨率和取样长度等影响较大,因此统计性模型仅适用于载荷相对比较小的情况。

1.2 基于分形理论的接触模型

基于分形理论的M-B分形接触模型,采用与尺度无关的分形参数来表征表面粗糙度,建立两各向同性粗糙表面接触的模型。该模型假设当实际接触面积小于临界接触面积时的所有接触点都是塑性接触,因为较小的微凸体具有更小的曲率半径,更容易发生塑性变形。随着载荷的增加,塑性接触点变为弹性接触点。这与认为小的接触点为弹性变形,大的接触点为塑性变形的G-W模型不同。研究表明,分形参数对弹性变形和塑性变形的载荷-面积关系和实际接触面积有显著影响,对于塑性变形,载荷-面积具有线性相关性。

PERSSON[18]提出了一种新的接触理论,假设粗糙表面具有自仿射性,该模型既适用于静止状态,也适用于具有弹性或弹塑性接触的滑动状态,实现了全接触的理论分析。

基于分形几何特征建立的分形接触模型具有多尺度性,克服了在测量条件有限的情况下表面粗糙度模型不能反映实际粗糙度全部形貌的缺陷。但分形接触模型假设表面微凸体先发生塑性变形,再发生弹塑性变形和弹性变形,依然存在过度简化的问题,并且分形接触模型仅适用于具有分形特征的接触面。

2 粗糙表面密封性能的研究

目前没有任何加工方式能够加工出绝对光滑的表面,因此,两密封接触面完全契合而不形成任何空隙是无法实现的。因此在密封时,两密封面的这种不完全接触会形成可供介质通过的间隙。当间隙足够大以至于贯穿整个密封界面时会形成泄漏通道,密封介质从高压侧流向低压侧从而产生泄漏,影响密封性能。而对于考虑表面粗糙度的密封问题,最大的难点就是克服宏观结构与微观粗糙表面的跨尺度性。现有的粗糙表面间密封性能分析主要基于均化思想、逾渗理论以及多孔介质思想等方法建立泄漏模型,研究其密封机制,分析其密封性能。

2.1 基于均化思想的密封性能研究

2.1.1 基于平均流动方法

1979年,PATIR和CHENG[19-21]提出采用平均流动模型描述流体在三维粗糙表面形成的间隙中的流动,通过数值模拟得到压力和剪切流量因子以描述粗糙度的影响,并推导出粗糙表面间的平均雷诺方程。

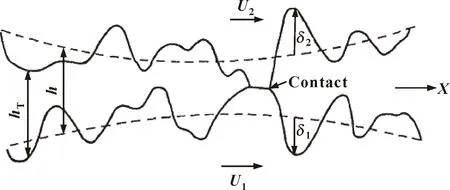

如图1所示,设局部膜厚hT为

图1 粗糙表面间的膜厚示意[19]Fig.1 Schematic of film thickness between rough surfaces[19]

hT=h+δ1+δ2

(1)

则接触点处的膜厚hT=0。

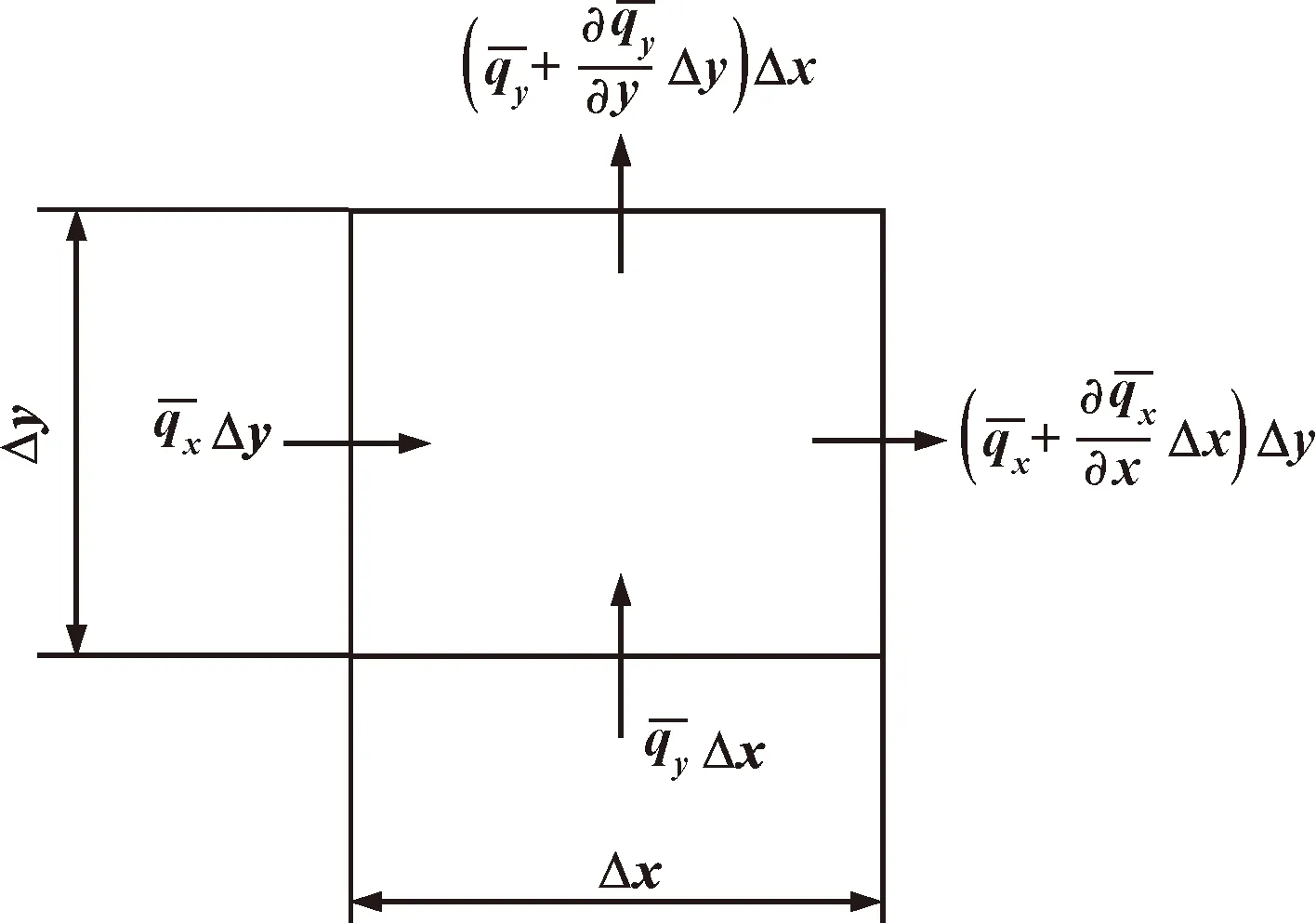

如图2所示,取一个面积为ΔxΔy,高度为hT的矩形控制体,且ΔxΔy包含足够多的粗糙峰,但与密封表面的面积相比很小,可以推导出平均雷诺方程的表达式为

图2 平均流量控制体[19]Fig.2 Average flow control body[19]

(2)

通过计算得到粗糙表面的方向性特征对压力流量因子的影响,用γ来表示粗糙表面特征长宽比。研究发现,在各向同性(γ=1)粗糙表面间隙内流动时,压力流量因子随着膜厚比的增大而增大,并逐渐趋近于1,这也表明了随着膜厚比的增加表面粗糙度对泄漏量的影响越来越小。

此后,由于PATIR和CHENG的方法中所得到的流量因子不包含非对角项,仅适用于具有各向同性纹理的粗糙表面,文献[22-26]对该方法进行了讨论和扩展研究。

SAHLIN等[27-28]采用均质化方法提出了一种混合润滑模型来计算流量因子。对于具有单向纹理特征的粗糙表面,该模型的结果与PATIR和CHENG方法的结果相吻合,但是对于具有交叉铣削纹理的粗糙表面,两者的结果不同,而SAHLIN的模型能够更加准确全面地描述流体的流动。

任晓等人[29]基于平均流动模型研究了可压缩气体在粗糙表面间隙流动时,粗糙面表征参数和密封压力等对密封性能的影响。由于流动介质是可压缩的气体,因此采用变密度的平均雷诺方程,忽略两表面的相对运动、黏度变化等因素的影响。在平均雷诺方程中删除滚动项和滑动项,通过状态方程确定气体密度,在等温状态下,改写平均流动雷诺方程:

(3)

式中:γ=βx/βy为表征粗糙度纹理的方向参数,γ>1表示生成的粗糙表面具有横向纹理特征,γ=1表示各向同性粗糙表面,γ<1表示生成的粗糙表面具有纵向纹理特征。

研究发现,压力流量因子仅与膜厚比δ/σ有关。不同膜厚比的流量因子与密封面接触压力的关系如图3所示。膜厚比越大,纹理方向对气体压力流量因子的影响越小。此外,纵向纹理相对于横向纹理更有利于气体密封,而各向同性表面相对于纵向纹理表面更有利于气体密封。

图3 膜厚比对粗糙峰接触压力和压力流量因子的影响[29]Fig.3 The contact pressure of asperity and the flow factors under different h/σ[29]

在此基础上,根据平行光滑平板的质量流量qm0的计算公式,得到两平行粗糙表面间的泄漏量qm的计算公式:

(4)

式中:h0为平行板间距;L为平行板长度;B为平行板宽度;pA和pB分别为平行板两端压力,且流体只具有唯一的流动方向。

将式(4)与压力流量因子计算结果联立求解,计算某超低温气体阀门的泄漏量,结果显示气体的泄漏量随密封接触面宽度的减小而减小。

2.1.2 基于有限体积法的密封性能研究

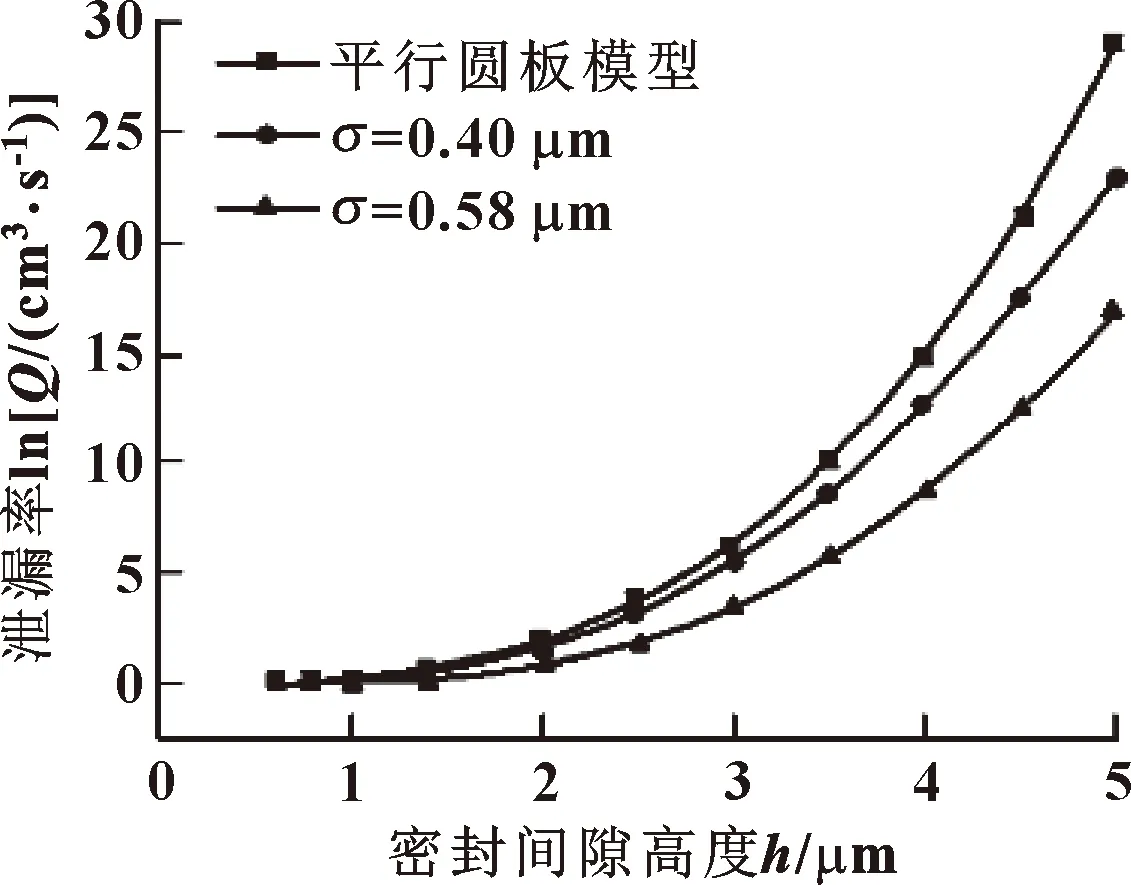

吕祥奎等[30]基于有限体积法,研究三维粗糙表面间隙内的流动,发现在膜厚比相同的情况下,粗糙度越大的粗糙表面密封性能越好;且粗糙表面间密封间隙越大,粗糙度对泄漏率的影响越大,如图4所示。同时,ROTH[31]基于Roth模型研究了接触压力对密封性能的影响。Roth模型给出的密封间隙高度h和接触压力p的关系式:

图4 粗糙表面密封间泄漏率与间隙高度的关系[30]Fig.4 The relation between leakage rate and clearance height between rough surface seals[30]

(5)

式中:h0为初始情况下接触压力p=0时的密封间隙高度;Rc是密封性能参数,由金属的屈服强度和粗糙表面的特征参数决定。

计算发现接触压力p越大,泄漏率Q越小,且lnQ与接触压力p具有线性关系。接触压力相同时,密封面的粗糙度越小,则密封性能越好,这是因为相同条件下粗糙度越小,粗糙表面间密封间隙高度越小。

在此基础上,杨文健[32]基于Roth模型和接触力学理论,采用有限元分析的方法拟合出不同粗糙峰角下密封系数Rc的表达式,得到了间隙高度的计算方法;并结合流量因子的拟合曲线及泄漏量计算公式,实现了法兰垫片结构泄漏率的定量计算。

LEDOUX等[33]研究了表面缺陷的模态含量对平面静密封性能的影响,并对一个包含缺陷特征的表面和一个绝对光滑的刚性平面的环形接触模型进行了分析;同进采用不可压缩流体的雷诺方程,对接触形成的密封间隙区域使用有限体积法进行了流场求解,根据计算结果求得宏观渗透率。最终研究发现,适当的表面缺陷可以提高密封性能。

2.1.3 基于有效介质理论的密封性能研究

PERSSON、LORENZ[34-35]基于NIKLASSON等[36]的有效介质理论研究了弹性固体与随机粗糙表面之间的流体流动,用具有宏观特性的有效介质来描述粗糙表面形成的无序界面,假设有效介质中的流动与相同密封区域的平均流体的流动等效,从而实现宏观密封界面泄漏率的求解。他们还引入了广义Perklrnik数来描述粗糙表面的各向异性特征,克服了Patir和Cheng方法中不包含非对角项的缺陷。

2.1.4 基于平均体积法的密封性能研究

VALLET等[37]基于平均体积法研究了两相互挤压的粗糙表面之间的黏性流动,认为流体通过接触面间孔隙的黏性流动和扩散作用形成了渗漏;同时在宏观尺度上,引入了渗透率和扩散率来描述流体的黏性输运性质和扩散输运性质,分别用Stokes方程和Fick方程求解流动扩散过程。

基于均化思想的密封性能研究,是假设密封间隙内的流体是均匀统一的,然后通过对密封界面形成的间隙区域进行运动方程求解,得到描述流体介质输运特性的参数(如流量因子),通过参数实现宏观上整体泄漏量的计算。该类方法认为密封间隙内的流体是均匀统一的,存在一定程度的简化,同时也不能直观地表述密封界面内流体流动情况,以及不能用于分析粗糙界面间的微观密封机制。但该方法可以实现泄漏量的定量计算,促进了密封理论的发展,在工程应用上具有一定的价值,可为静密封结构密封性能分析提供参考。

2.2 基于逾渗理论的密封性能研究

在宏观上,静密封结构通过两表面的挤压接触来阻止密封介质的泄漏,而在微观上两密封面的接触是不完全的,这种不完全的接触导致了渗漏的发生。近年来,逾渗理论被广泛运用到静密封领域。逾渗理论的主要思想是采用栅格结构描述密封界面,随着观察尺度的减小,密封界面间没有发生接触的区域逐渐增加,当增加到一定值时,会出现密封介质的渗漏,通过数值分析方法研究渗漏界面的密封性能。

TRIPP和GARTE[38]首次将逾渗理论用于研究密封问题,采用圆形网格模拟密封界面的接触,预测44%为相对实际接触面积的阈值,认为大于这个阈值的密封是有效的。

2.2.1 单密封枢纽理论

PERSSON等[39-41]基于逾渗理论提出了单枢纽密封理论,结合接触力学理论研究了弹性固体与刚性随机粗糙表面发生接触时的泄漏,并通过实验验证了该模型的准确性。

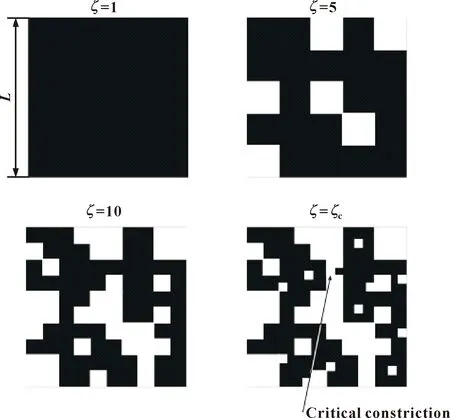

单枢纽密封理论采用正方形网格描述密封界面间的渗漏,如图5所示。首先假设密封区域为Lx×Ly的矩形,研究一个边长为Lx=L,面积为A0=L2的正方形接触区域。定义ζ=L/λ,其中ζ为放大倍数,λ为分辨率,两个微观接触面之间的接触面积A(ζ)是放大倍数的函数。在最低的放大倍数下,两表面完全接触,名义接触面积等于实际接触面积,A(1)=A0。随着放大倍数的增加,粗糙度的影响逐渐显现出来,实际接触面积逐渐减小。当ζ=ζc时,能够首次观察到一条刚好使密封介质发生渗漏的路径。此时沿着逾渗路径最窄的部分称之为临界收缩处,如图5所示,临界收缩点将密封界面中未发生接触的部分连接起来。

图5 不同放大倍数下的接触区域(ζ=1,两密封界面完全接触,A(1)=A0;ζ=ζc,刚好出现渗漏通道和临界收缩处)[39]Fig.5 Contact area at different magnifications(when ζ=1,the two sealing interfaces completely contact,A(1)=A0;when ζ=ζc, the leakage channel and critical contraction appeared)[39]

随着放大倍数的增加,会出现更多的渗漏通道,但在泄漏的计算中忽略其他渗漏通道和结构的影响,假设泄漏率仅取决于泄漏通道中的临界收缩。认为压降Δp发生在临界收缩处,此时的渗漏通道横向尺寸为λc=L/ζc,表面分离高度为uc=u1(ζc)。对于不可压缩的牛顿流体,可以获得泄漏率。每单位时间通过临界收缩的体积流量为

(6)

其中,

(7)

式中:η为流体的黏度系数,Pa·s;Δp为密封界面两侧的压差,MPa;α是一个描述临界收缩形状的因子。

为了确定临界收缩处的分离高度,通过逾渗理论得到临界收缩处的相对接触面积:

A(ζ)/A0≈1-pc

(8)

式中:A(ζ)为实际接触面积;A0为名义接触面;pc为逾渗阈值。

对于六角晶格系统的逾渗阈值pc≈0.696,四方晶格的逾渗阈值pc≈0.593。结合逾渗理论,认为在逾渗阈值为0.6,相对接触面积A/A0为0.4时,两密封表面间的非接触通道将发生渗漏。

定义临界收缩高度u1(ζ)为当放大倍数从ζ减小到Δζ时,两密封表面分离的平均高度(Δζ是一个无穷小的放大倍数增量)。u1(ζ)通过下式计算得到:

(9)

2.2.2 基于逾渗理论的泄漏率计算

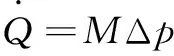

BOTTIGLIONE等[42]基于PERSSON等[39-41]提出的接触力学理论和二维正方形晶格的逾渗理论,研究了粗糙表面的分形统计特征、施加的载荷和密封的几何形状对泄漏的影响。如图6所示,粗糙度的轮廓可以表示为不同高度的正弦信号的叠加,随着放大倍数的增加,会出现一个逾渗点将两个密封面未发生接触的部分连接,形成渗漏通道。

图6 粗糙度轮廓示意[42]Fig.6 Schematic of roughness profile[42]

与PERSSON等[39-41]一样,BOTTIGLIONE等[42]亦假设所有压降发生在逾渗点,因此泄漏量为通过逾渗点的流量,逾渗点的长度为λc,λc=l/ζc。逾渗点的高度hc=h(ζc),可以通过下式计算

(10)

渗漏通道中的泄漏量通过直矩形横截面中的层流流动计算:

(11)

式中:μ为流体的黏性系数,Pa·s;Δp为两侧的压差,MPa;lch为渗漏通道的长度,lch=λc,m;a、b分别为矩形网格截面的宽度和高度,m。

此后,BOTTIGLIONE等[43]研究了多个泄漏通道共同存在的情况,认为除了逾渗点的尺寸之外,相邻渗漏通道之间的距离χ以及同一通道上的相邻两个临界收缩处间的距离l对密封性能也有重要影响。史建成[44]通过建立栅格渗漏模型对静密封界面泄漏进行预测,研究了渗漏的状态演变特性。结果表明,渗漏发生的概率在与系统相关的阈值附近呈现急转的规律;静密封界面的接触面积、表面纹理方向等对静密封的状态演变特性具有重要的影响。MA等[45]基于逾渗理论,提出了一种考虑表面粗糙度的无垫圈螺栓法兰的泄漏分析理论模型,并采用粗糙接触理论预测了沿渗漏路径的临界收缩高度,提出了保证低泄漏率的螺栓最大允许间距准则。崔颖等人[46]基于逾渗理论,采用正交试验法对粗糙表面形貌特征参数、载荷和接触面积进行拟合,最终建立了粗糙表面接触的密封性能的定量分析方法。马彬鈃等[47]基于逾渗理论,采用有限元分析方法研究了静密封表面微织结构特征对密封性能的影响,实现了对静密封表面的优化设计。

基于逾渗理论的研究方法能够预测密封界面的泄漏率,描述密封过程的状态演变特性,揭示静密封的密封机制。但该方法假设密封界面为无限大尺寸,理论上不能实现泄漏率的定量分析,而结合实验结果拟合所达到定量分析目的的泄漏率,其结果受实验多种因素影响,存在很大的不确定性;并且逾渗理论假设载荷的施加是均匀分布的,对于实际的密封问题并不具有普遍适用性。因此该方法只能作为一种理论研究的参考手段,若要在工程实际中实现广泛应用还需进一步探索。

2.3 基于多孔介质的渗漏研究

在静密封结构中,两个随机粗糙表面相互接触,发生接触和未发生接触的部分相互交错形成了一个多孔空间,渗漏发生在多孔空间的孔隙中,因此可以用多孔介质的思想来描述粗糙密封界面间的流动特性。

刘志峰和王晓宏[48-49]通过对二维逾渗随机结构直接求解Stokes方程,研究逾渗结构中流体渗透率的标度关系。结果表明,宏观上统计均匀的多孔介质渗透率与分形多孔介质的渗透率之间具有显著不同,前者近似为常数,后者的统计分布符合χ2分布,且渗透率与系统尺度和具体结构有直接联系。ANDRADE等[50-52]通过对二维逾渗随机结构求解Navier-Stokes方程,研究无序多孔介质中流体的流动,比较和分析黏性流动和非黏性流动状态下流动的不同特征,研究了结构的影响和偏离经典Darcy定律渗透率的原因,同时研究了惯性对渗流通道流场的影响,以及停滞区对多孔介质中渗流的影响。

BOTTIGLIONE等[43]将密封界面与多孔介质等效,假设密封界面由随机分布的非接触点(岛)组成,在这些孔隙中可能形成渗漏。通过接触力学理论计算粗糙表面间的实际接触面积和界面分离高度,从而得到渗流通道的介质传导率。结果表明,密封界面的传导率与两个相邻渗漏通道的距离χ和同一通道上的相邻两个临界收缩处间的距离l显著相关。

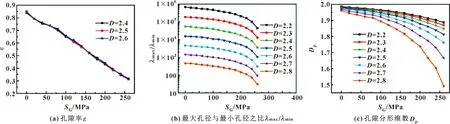

许国良等[53]采用分形多孔介质理论建立泄漏率和渗透率的预测模型,对粗糙界面的结构特性和渗透特性进行了研究,分析了粗糙表面形貌及载荷界面结构特征参数的影响,结果表明,分形维数对最大孔径与最小孔径之比λmax/λmin和孔隙分形维数Dp有显著影响,对孔隙率ε的影响很小,如图7所示。

图7 分形维数D与载荷SG对粗糙界面结构特征参数的影响[53]Fig.7 Effects of fractal dimension D and load SG on structural characteristics of rough interface[53]:(a)porosity ε; (b)ratio of maximun pore size to minimum pore size λmax/λmin;(c)fractal dimension Dp

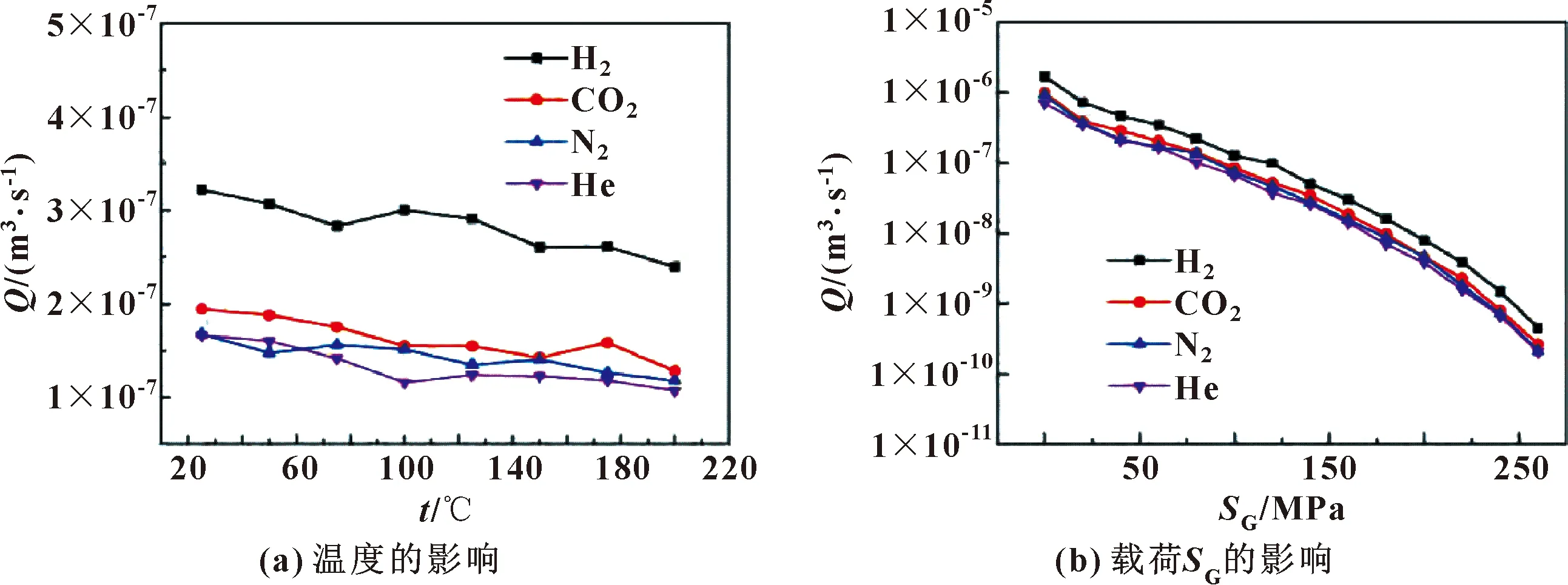

在此基础上,许国良等[53]采用所提出的模型预测了泄漏率,得到温度和载荷对不同介质的泄漏率的影响规律,如图8所示。结果表明,泄漏率随温度和载荷的增加而逐渐减小,同时受密封介质的影响。

图8 温度和载荷对不同介质泄漏率的影响[53]Fig.8 Influence of temperature and load on leakage rate of different media[53]:(a)influence of temperature;(b)influence of load SG

基于多孔介质的研究方法在逾渗理论的基础上发展,将重点放在流体的渗透传导特性、运动状态和统计规律上,对密封机制和密封介质的研究具有重要的意义。与逾渗理论类似, 基于多孔介质的渗漏研究方法对于复杂密封结构的密封性能分析,以及密封性能的定量计算和结构优化设计等方面,在工程应用上还需进一步研究。

3 结论与展望

研究粗糙表面间的密封性能,对探索粗糙表面间密封机制,优化静密封的结构设计,提高静密封的密封性能等具有重要的引领和促进作用,在工程应用上具有广泛而深远的意义。但静密封问题涉及接触力学、流体力学、分子动力学等多个学科的综合运用,并且静密封宏观结构复杂,与微观形貌的尺度跨越性极大,想要实现完全确定性的泄漏量预测和计算是不切实际的,而实验终究是有限的,使得静密封问题具有很大的困难和挑战性。因此,还需要对文中所论述的理论进行深入研究,判断哪一种理论对实际问题更加适用。

此外,随着表面检测技术、接触力学模型和数值分析技术的发展,今后的研究可以在准确描述粗糙界面具体形貌的基础上,采用数值分析方法模拟密封界面内的流动情况,或采用统计特征等方法计算特定密封界面的泄漏率,从而实现对静密封粗糙表面间微观机制和密封性能的研究。同时,可建立考虑不均匀载荷下的密封界面泄漏模型进行密封性能分析,进而实现工程实际中对不均匀载荷粗糙表面间密封性能定量计算,以及直观描述微观界面内流体在粗糙表面间的流动状态。