悬臂式柔性支撑柱面气膜密封力学性能研究*

2023-03-04许冬伟刘美红孙军锋

许冬伟 刘美红 孙军锋

(昆明理工大学机电工程学院 云南昆明 650500)

在高速透平机械中,采用先进密封技术和密封系统,不仅可以提高整机效率、减小功耗,而且可以保证结构相关零件的寿命[1]。柱面气膜密封因其独特的柔性结构,可以应对航空燃气轮机转子系统剧烈的振动和热力变形,对降低航空燃气轮机功耗具有重要意义。柱面气膜密封自20世纪90年代第一次提出以来[2],国内外研究人员对其进行了深入研究。一方面,研究人员针对气膜不同参数,对柱面气膜密封进行稳态密封性能分析和动态性能分析[3-5]。另一方面,研究人员参照气体轴承结构,在柱面气膜密封上安装柔性支撑结构,解决了透平机械运行过程中产生的大跳动以及大变形,保证了气膜密封非接触运行的稳定性[6]。HESHMAT等[7]对柔顺箔结构柔性支撑柱面气膜密封,洪杰等人[8]对橡胶结构柔性支撑柱面气膜密封,分别采用流固耦合方法计算气膜压力场,并通过实验证明2种柔性支撑结构可以有效改善压力场。白超斌等[9]针对一种波箔结构柔性支撑柱面气膜密封,采用流固耦合方法,分析气膜厚度、浮环与转子的偏心率,以及柔性支撑结构的泊松比、弹性模量、波箔数量等参数,对柔性支撑结构的变形以及应力的影响。SUN等[10]提出一种新型柔性支撑圆柱气膜密封,基于直槽气膜建立柔性支撑波箔柱面气膜密封模型,并采用流固耦合数值仿真方法分析柔性支撑的平均等效应力。赵超越等[11]提出一种鼓泡型柔性支撑柱面气膜密封结构,通过分析鼓泡结构变量以及平箔变量参数等分析其力学性能,证明了鼓泡型支撑结构提高柱面气膜密封的稳定性。

对柔性支撑结构的性能分析,目前一般采用的有限元分析方法和流固耦合方法。陈洋洋等[12]利用SolidWorks软件建立螺旋槽干气密封动环和气膜的三维模型,使用ANSYS Workbench对模型进行单向流固耦合分析,得到动环密封端面的应力和应变分布情况,研究动环转速和气体介质压力对动环密封端面应力和应变的影响。李雪斌等[13]建立静环与气膜的三维模型,利用瞬态结构模块和流场模块建立流固双向耦合模型,分析流固耦合前后模型的最大变形。陈汇龙等[14]建立密封动环三维模型,针对不同工况下石墨、SiC、WC和结构钢4种材料动环进行单向流固耦合分析,分析4种材料动环变形和应力分布,结果表明,最大变形发生在动环端面螺旋槽顶端,SiC材料动环变形较小。GLÜCK等[15]使用有限元程序对具有大位移的膜和薄壳结构模型进行瞬态流固耦合数值模拟,采用高度适应流体模拟和高度适应结构动力学仿真进行耦合分析,基于有限体积法计算三维、不可压缩湍流模型,分析模型变形状态。此外,MA和DU[16]针对悬臂式柱面气膜密封系统,基于流固耦合方法分析气膜力学性能和稳态性能。

目前针对柔性支撑气膜密封结构的相关研究,已取得一定的成果。但建立的鼓泡、波箔等柔性支撑仿真计算模型与实际模型存在一定的差距,如鼓泡支撑实际为平箔弯曲成开口筒结构,而仿真模型假设为封口圆筒结构;同时,仿真模型不能考虑平箔厚度变化对密封稳定性的影响。本文作者以悬臂式柱面气膜密封系统为研究对象,采用流固耦合方法,分析悬臂支撑厚度、悬臂材料、悬臂数量以及气膜操作参数对密封稳定性的影响,以及柔性支撑结构的变形和应力变化情况。

1 柱面气膜柔性支撑流固耦合场分析

1.1 柱面气膜柔性支撑结构模型

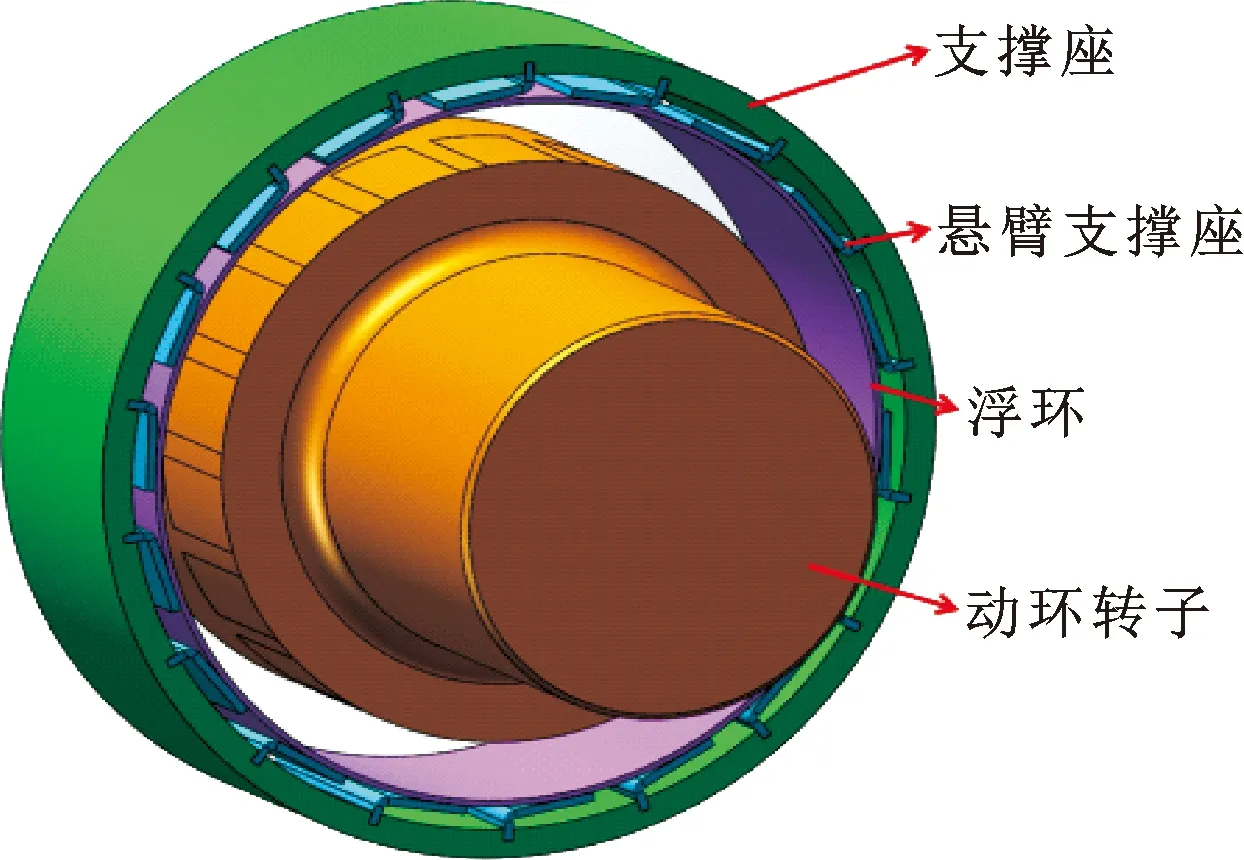

悬臂式柔性支撑柱面气膜密封结构如图1所示,主要由动环转子、浮环、悬臂支撑板以及支撑座等组成。动环转子旋转带动动浮环之间气体流动,在动浮环之间偏心作用下,气体动压效应生成气膜,分离动浮环,完成动浮环之间的非接触状态;同时,对于浮环承受的大变形以及较大的应力,采用柔性支撑结构进行支撑以及缓冲,减小浮环的变形,保证动浮环之间微间隙的非接触,利用气膜进行密封,达成柱面气膜密封结构的密封作用。

图1 悬臂支撑柱面气膜密封结构示意Fig.1 Schematic of cantilever support cylinder gas film seal structure

1.2 悬臂式柔性支撑柱面气膜参数定义

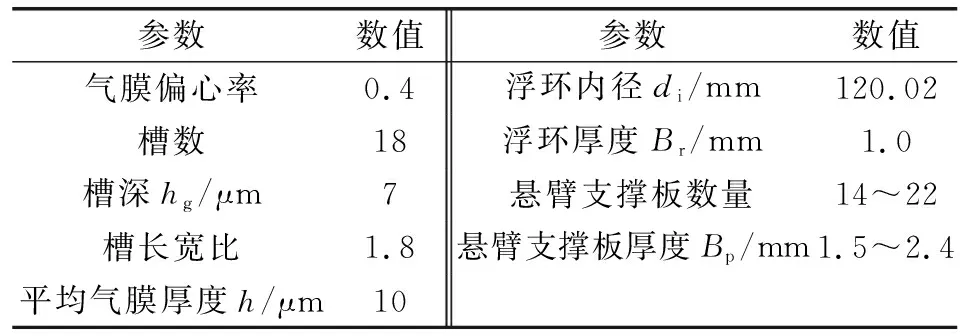

研究的悬臂式柔性支撑柱面气膜密封结构参数见表1。

表1 悬臂式柔性支撑柱面气膜密封结构参数Table 1 Structural parameters of cantilever flexible supporting cylinder gas film seal

2 流固耦合模型建立

2.1 流固耦合模型及设置

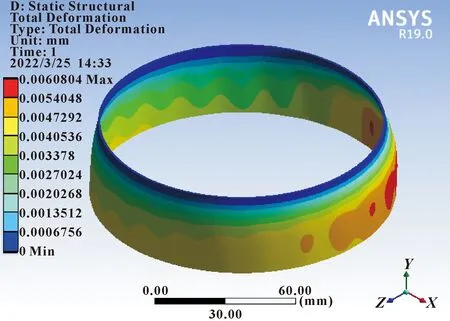

对悬臂式柔性支撑柱面气膜密封进行流固耦合分析时,气膜流体域设置压力进出口边界条件。将气膜内表面设置为动壁面,设置转速参数,将气膜外壁面为静壁面,计算气膜生成的压力。固体域采用ANSYS Workbench软件中的静力学模块分析,如图2所示,设置流固耦合面,将流体域中的压力导入固体域浮环与气膜接触的内表面上,对固体域进行静力学求解,分析浮环以及悬臂柔性支撑变形量及等效应力变化。

图2 悬臂式柔性支撑柱面气膜密封流固耦合设置Fig.2 Fluid-solid coupling setup of cantilever type flexible supporting cylinder surface gas film seal

2.2 基本假设

根据流体力学原理,将悬臂式柔性支撑柱面气膜密封结构进行以下仿真前假设,以便仿真的顺利进行。

(1)密封间隙内气体为空气,为连续介质;

(2)忽略气膜运行惯性力和体积力;

(3)不考虑柱面气膜运行过程中外部干扰;

(4)不考虑柱面气膜工作过程中产生的热量带来的影响。

2.3 流固耦合基本公式

流固耦合遵循最基本的守恒原则,在流固耦合交界面处,应满足流体与固体应力(τ)、位移(d)、热流量(q)、温度(T)等变量的相等或守恒,即满足如下方程:

(1)

式中:下标f表示流体;下标s表示固体。

2.4 求解设置

对于悬臂式柔性支撑柱面气膜密封求解柔性支撑力学特性,采用Fluent流体域计算模块和Static Structure静力学固体域模块进行计算,对于Fluent流体域采用压力速度耦合中SIMPLE算法求解,固体域中设置变形量和等效应力求解项。

3 结果及分析

3.1 柔性支撑的影响

图3和图4 所示分别为浮环厚度为1.0 mm时无柔性支撑浮环变形云图和有柔性支撑浮环变形量云图。可以看出,当承受相同的气膜压力时,对于无柔性支撑结构,浮环最大变形量为6.08 μm,而对于有柔性支撑结构,浮环最大变形量为4.86 μm,有柔性支撑时浮环变形小于无柔性支撑时浮环变形;对于柔性支撑柱面气膜密封结构,在设置动浮环之间采取偏心结构产生较大的动压效应,形成气膜从而实现了柱面气膜结构的非接触密封。动浮环之间偏心距离为4 μm,平均气膜厚度设定为10 μm,因此气膜最小膜厚为6 μm。所以,对于浮环厚度为1.0 mm时,有柔性支撑柱面气膜结构中浮环变形量小于最小气膜厚度,柱面气膜密封结构正常使用;而无柔性支撑柱面气膜密封结构浮环变形大于最小膜厚,所以柱面气膜密封不能正常工作,气膜密封失效。

图3 无柔性支撑柱面气膜浮环变形量云图(mm)Fig.3 Deformation cloud diagram of air film floating ring on cylindrical surface without flexible support(mm)

图4 悬臂式柔性支撑柱面气膜浮环变形量云图(mm)Fig.4 Deformation cloud diagram of cantilever flexible support cylinder air film floating ring(mm)

3.2 悬臂支撑板厚度对支撑结构性能的影响

图5(a)、(b)所示为悬臂支撑板柔性支撑厚度对悬臂支撑板最大变形以及最大等效应力的影响。由图5(a)可以看出,悬臂支撑板厚度变化时,悬臂支撑的最大变形数据比较发散。而由拟合曲线可以看出,最大变形量数据整体呈逐渐减小的变化趋势。在研究的悬臂支撑板厚度1.5~2.4 mm范围内,悬臂支撑板1.5 mm时,变形量值最大。由图5(b)可以看出,随着悬臂支撑板厚度的变化,悬臂支撑最大等效应力数据比较发散,不能准确分析其变化规律。在研究的悬臂支撑板厚度1.5~2.4 mm范围内,悬臂支撑最大等效应力数据在1.5 mm时最大。

如图5(a)、(b)所示,随悬臂支撑板厚度增大,其最大变形和最大等效应力虽总体呈下降趋势,但数据点比较分散,数值相差较大。这是因为悬臂支撑板厚度变化时,会导致悬臂支撑板装配位置以及悬臂支撑板安装于支撑座的长度等因素发生变化,无法实现完全的单因素变量控制,所以会产生数据的跳动。因此,文中采用平均变形量及平均等效应力,分析悬臂支撑板厚度变化对悬臂支撑板变形量和应力的影响。

图5(c)、(d)所示为悬臂支撑板平均变形量和平均等效应力随悬臂支撑板厚度的变化。可知,随着悬臂支撑板厚度的逐渐增加,平均变形量和平均等效应力均逐渐减小。悬臂支撑板厚度从1.5 mm增加至2.4 mm时,平均变形量从0.9 μm减小到0.65 μm,变化量较小;而平均等效应力从3.1 MPa减小到2.2 MPa,变化相对较大。采用平均变形量和平均等效应力分析时,数据点和拟合曲线吻合较好。因此,采用平均变形量和平均等效应力可以综合分析各种因素影响下,悬臂支撑结构变形量和承受的等效应力随悬臂支撑板厚度的变化。

图5 悬臂支撑板厚度对变形量和等效应力的影响Fig.5 Influence of cantilever thickness on deformation and equivalent stress:(a)maximum deformation; (b)maximum equivalent stress;(c)average deformation;(d)average equivalent stress

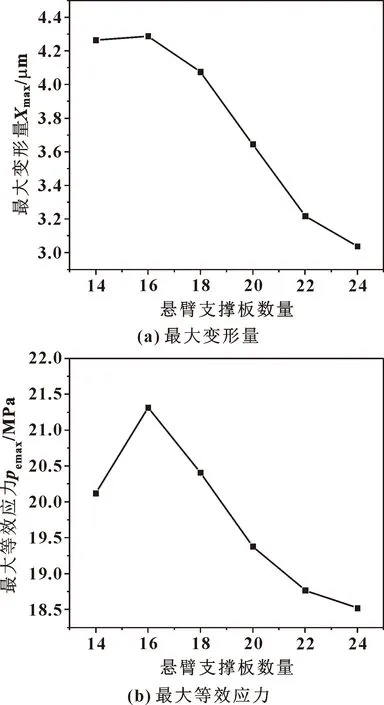

3.3 悬臂支撑板数量影响

取悬臂支撑板数量为14~24,分析了悬臂支撑板数量对最大变形量的影响,结果如图6(a)所示。可以看出,随着悬臂支撑板数量的增加,悬臂支撑板最大变形量先小幅增大后逐渐减小,在悬臂支撑板数量为16时,最大变形量最大为4.3 μm;悬臂支撑板数量从14增加到24,其最大变形量在3.0~4.4 μm范围内变化,变形量变化较小。这是因为,随悬臂支撑板数量增加,悬臂支撑板与浮环之间接触增加,故悬臂支撑板的变形量逐渐减小;其中悬臂支撑板数量为16时,由于气膜槽台以及偏心结构形成的高压区产生大的作用力,使得悬臂支撑结构产生大的变形。

图6(b)所示为悬臂支撑板数量对悬臂支撑板最大等效应力的影响,可以看出,随着悬臂支撑板数量的增加,最大等效应力先增大后逐渐减小,当悬臂支撑板数量为16时,最大等效应力值最大为21.5 MPa。当悬臂支撑板数量从14增加到24时,最大等效应力值在18.5~21.5 MPa之间变化。随着悬臂支撑板数量的增加,悬臂支撑对于气膜接触部分增大,平均支撑应力逐渐减小;当悬臂支撑板数量为16时,悬臂支撑板承受的最大等效应力出现在悬臂支撑板弯角处,这是由于大变形致使悬臂支撑板弯角处出现大的应力。

图6 悬臂支撑板数量对变形量和等效应力的影响Fig.6 Influence of the number of cantilever support plates on deformation and equivalent stress:(a)maximum deformation;(b)maximum equivalent stress

3.4 悬臂支撑板材料影响

悬臂支撑板分别采用铝合金、铍青铜、不锈钢及钛合金材料,分析悬臂支撑板最大变形量随悬臂支撑板厚度的变化,结果如图7(a)所示。可以看出,随着悬臂支撑板厚度的增加,4种材料悬臂支撑板最大变形变化趋势基本一致,总体呈逐渐减小的变化趋势。4种材料中,不锈钢悬臂支撑板材料的最大变形量最小,然后依次为铍青铜材料、钛合金材料、铝合金材料。因此,在承受相同的压力时,不锈钢材料悬臂支撑板的抗变形性能最好。

图7(b)所示为采用不同悬臂支撑板材料时,悬臂支撑板厚度变化对最大等效应力的影响。可以看出,随着悬臂支撑板厚度的增加,最大等效应力值整体呈下降的变化趋势,但悬臂支撑板承受的最大应力变化范围较小。4种材料中,铝合金悬臂支撑板材料承受的最大等效应力最小,然后依次为钛合金材料、铍青铜材料、不锈钢材料。因此,在承受相同的压力时,不锈钢材料悬臂支撑板承受的最大等效应力最大。

图7 悬臂支撑板材料对变形量和等效应力的影响Fig.7 The influence of cantilever support plate materials on deformation and equivalent stress:(a)maximum deformation;(b)maximum equivalent stress

3.5 操作参数的影响

3.5.1 转速的影响

设置转速为5 000~35 000 r/min,分析转速对悬臂支撑板最大变形与最大等效应力的影响,结果如图8所示。随着转速的增加,悬臂支撑板的最大变形和最大等效应力均逐渐增大;在转速5 000~35 000 r/min范围内,最大变形量在2.4~3.1 μm之间,最大等效应力值在14.5~18.5 MPa之间。气膜随着转速的增大产生的压力增加,气膜产生的压力通过气膜与浮环内表面接触,传递到浮环以及柔性支撑固体上;随着气膜压力的逐渐增大,浮环及柔性支撑承受的压力逐渐增大,作用到浮环与柔性支撑的变形以及承受的应力逐渐增大。

图8 转速对悬臂支撑板变形量和等效应力的影响Fig.8 The influence of speed on deformation and equivalent stress of cantilever support plate:(a)maximum deformation;(b)maximum equivalent stress

3.5.2 压差的影响

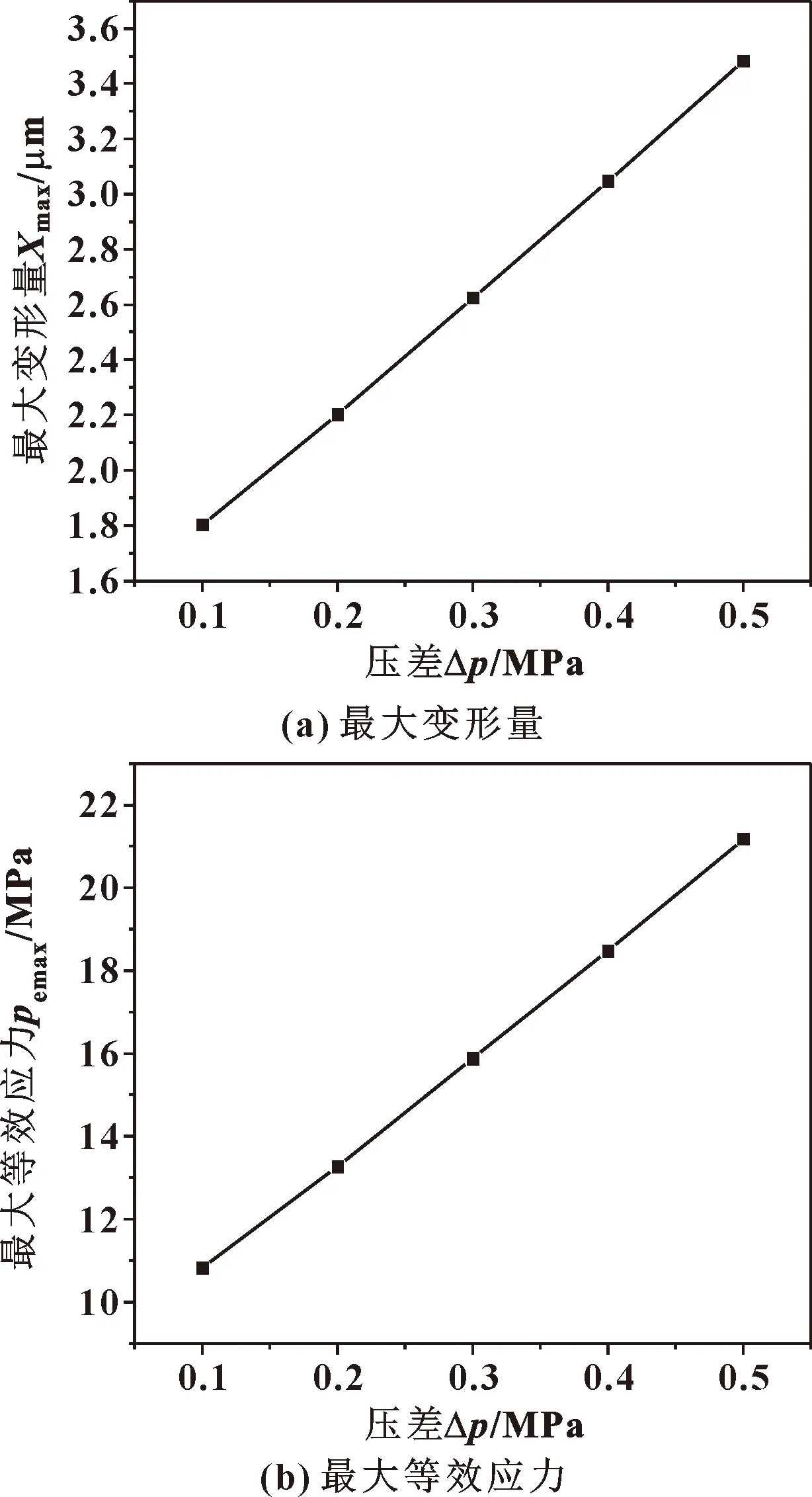

设置出口压力为0.1 MPa,进口压力分别为0.1、0.2、0.3、0.4、0.5 MPa,对气膜流场进行了仿真分析,通过流固耦合数值计算,将气膜的压力传递至浮环及柔性支撑等固体域中,进行固体域的静力学仿真分析,得出固体域变形及等效应力值。

图9所示为压差对悬臂支撑板最大变形量及最大等效应力的影响。随着压差的增加,悬臂支撑板最大变形量和最大等效应力均呈直线增大趋势;在压差0.1~0.5 MPa范围内,悬臂支撑板最大变形量在1.8~3.5 μm之间,最大等效应力保持在10~22 MPa之间。压差的增加,使气膜动压效应产生的压力逐渐增加,所以作用于固体域的压力逐渐增加,导致固体域中浮环与柔性支撑承受的变形及应力逐渐增大。

图9 压差对悬臂支撑板变形量和等效应力的影响Fig.9 Influence of differential pressure on deformation and equivalent stress of cantilever support plate: (a)maximum deformation; (b)maximum equivalent stress

4 结论

(1)对于柱面气膜密封,有柔性支撑浮环变形量比无柔性支撑浮环变形量小,同时有柔性支撑浮环变形量小于最小气膜厚度,所以悬臂式柔性支撑柱面气膜密封结构能够保证柱面气膜密封的正常运行。

(2)随悬臂支撑板厚度增大,悬臂支撑板承受的平均变形量和平均等效应力减小,最大变形量以及最大等效应力值出现在气膜压力最大处;随悬臂支撑板数量增加,最大等效应力和最大等效应力逐渐减小;研究的铝合金、铍青铜、不锈钢及钛合金4种悬臂支撑板中,不锈钢悬臂支撑板的最大变形量最小,承受的最大等效应力最大。

(3)随着转速的增加,气膜压力呈线性增加,因此悬臂支撑板最大变形量以及最大等效应力逐渐增加;随着压差的增加,气膜压力增大,所以悬臂支撑板最大变形量以及最大等效应力也逐渐增加。