基于DSP技术的爬壁机器人吸附控制系统设计

2023-03-04陈巧

陈 巧

(深圳技术大学 大数据与互联网学院, 广东 深圳 518118)

0 引言

爬壁机器人是一种能够在垂直、倾斜,甚至是倒立的壁面上工作的极限机器人,并且可以承载相应的工作工具,完成特殊的工作,是一种将机械、控制、传感器等技术结合起来的特殊作业机器人[1]。按照爬壁机器人的吸附形式,可将其分类为磁吸、负压以及静电吸附等类型。为保证爬壁机器人的工作性能,必须具有壁面吸附和壁面移动两大基本功能。壁面吸附能力要求无论在任何情况下,机器人都可以在工作壁上附着,而壁面运动能力要求机器人在对工作壁面进行吸附的同时,还要具备一定的运动性能。良好的吸附力需要尽量大的吸附力,而良好的壁面运动需要尽量少的吸附力,因而在某种程度上,壁面的吸附力和运动性能是矛盾的,互相制约的。

在保证爬壁机器人在作业平面上稳定移动的同时,为了降低爬壁机器人的摩擦力,需要尽量减小机器人的吸附程度。而在爬壁机器人移动过程中,壁面的粗糙度可能发生变化,进而影响爬壁机器人的摩擦力。因此,需要控制爬壁机器人的吸附情况。目前相关领域学者针对爬壁机器人吸附控制系统进行了研究。文献[2]设计了基于ANSYS的爬壁机器人永磁轮吸附装置的设计与优化,利用了ANSYS技术,对永磁吸附装置进行研究,并对磁路进行优化,实现磁极同名阵列排布的新型永磁轮设计。文献[3]设计了基于旋翼负压混合吸附的爬壁清洗机器人系统,介绍了一种基于旋翼负压混合吸附作业的多角度履带清扫机器人,并对其爬行稳定性和越障特性进行了动力学分析。然而上述吸附控制系统在实际应用过程中存在明显的控制效果不佳的问题,主要体现在吸附力过大导致机器人移动困难、吸附力过小导致机器人掉落等方面。

为此,设计了基于DSP技术的爬壁机器人吸附控制系统。DSP技术是数字信号处理技术,它是对信号进行数字化表达和处理的一种原理和技术。基于数字信号处理技术,为实时爬壁机器人运行状态的检测提供技术支持,确保爬壁机器人吸附控制系统的吸附控制效果。

1 爬壁机器人吸附控制系统硬件结构设计

基于DSP技术的爬壁机器人吸附控制系统设计是采用硬件与软件相结合的方式,在爬壁机器人的吸附和移动原理的支持下,对爬壁机器人吸附状态的实时数据进行采集,并通过DSP技术进行数据分析,确定当前机器人的吸附状态。利用传感器装置采集爬壁机器人当前运行环境的基本数据,从而计算出当前环境下机器人稳定运行所需的吸附力。将当前机器人实际吸附力与所需吸附力进行比较,得出吸附控制量的求解结果。在爬壁机器人吸附控制器的基础上,加设DSP技术的运行模块,实现对系统控制器的设计,并以此作为系统吸附控制的执行部件。

1.1 爬壁机器人传感器装置

爬壁机器人吸附控制系统中安装的传感器包括压力传感器、位姿传感器等,采集的压力数据内容包括真空吸附压力和负压吸附压力,选择型号为MPX4100型号的气体压力,将压力传感器安装在爬壁机器人轮臂表面,在爬行时,轮臂受到正向压力的作用,产生了变形,应变片输出电压信号,由压力传感器A/D转换得到电压值,并判定其正向压强,从而判定吸附力的强弱,然后再向吸附力下达指令进行自适应调节[4]。针对爬壁机器人的实时位姿问题,选取位姿传感器芯片MPU6050来实现爬壁机器人定位,该传感器整合了加速度传感器、MEMS陀螺仪等运动感测组件。MPU6050的三轴加速度传感器可以获得与正向、垂直于墙的加速度,并对其进行二次积分,得出了爬壁机器人的位置。MPU6050采用卡尔曼滤波技术,把加速度与陀螺仪所测得的角速度相结合,可以实现对角速度的判断。

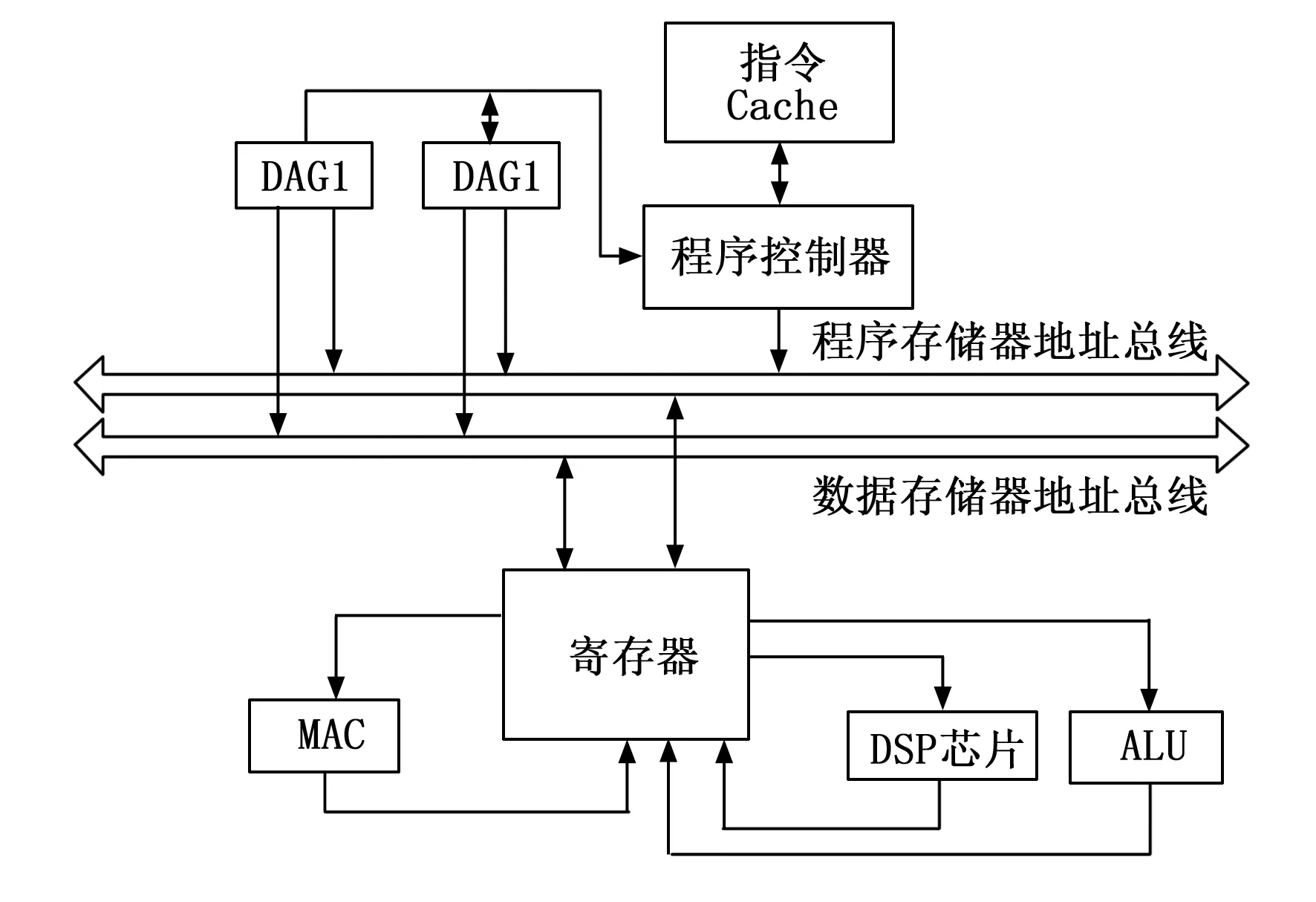

1.2 DSP数字信号处理器

DSP是整个控制系统的关键部件,其运算速度和对数据的处理能力将对爬壁机器人的性能产生很大的影响。此次设计的爬壁机器人吸附控制系统选用TMS320F28335型号的DSP处理芯片,该芯片支持150 MHz主频,256K的片内Flash,增加了事件管理和嵌入式控制,可同时输出18个 PWM波段,16个12位 AD变换通道只需要80 ns[5]。结合DSP技术的工作原理,DSP数字信号处理器结构如图1所示。

图1 DSP数字信号处理器结构

DSP数字信号处理器在运行过程中,输入信号经过频域滤波和采样,再经过模数转换,将其转换为数字流。DSP芯片采用A/D转换后的采样数据,由 DSP芯片对其进行一定的处理,进而获得连续的模拟波形。

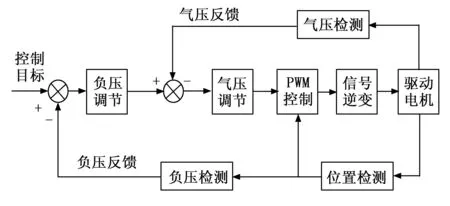

1.3 爬壁机器人吸附控制器

爬壁机器人吸附控制器采用气压环和负压环以实现爬壁机器人的双闭环控制,其外环为负压环,内环采用气压环,气压与负压反馈均利用传感器来计算,根据吸附力的安全值与反馈量形成偏差,形成相应的PWM占空比,最后生成控制信号作用在爬壁机器人的驱动电机上,实现对运行参数的控制。爬壁机器人吸附控制器结构如图2所示。

图2 爬壁机器人吸附控制器结构

为降低电机在运转状态下的积分修正对系统的动力学特性的影响,必须在启动和停止状态下或较大的加速时,使用积分分离PID控制,也就是只加比例和微分运算,而不需要进行积分修正[6]。而在实际转速与给定转速之间的误差小于某一特定值时,又会进行积分修正[7]。在吸附控制器的实际安装过程中,其输入端与DSP处理器设备相连,输出端与爬壁机器人的驱动电机以及吸附单元相连,保证传感数据以及控制信号传输效率的最大化。

2 爬壁机器人吸附控制系统软件设计

2.1 构建爬壁机器人数学模型

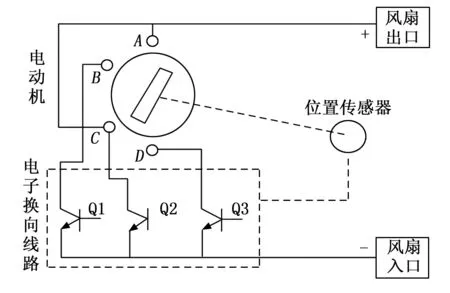

此次研究中选择负压机器人作为研究对象,分别从组成结构和运动两个方面,构建爬壁机器人数学模型,为吸附控制系统硬件设备的安装提供参考。一个完整的爬壁机器人由行走机构、吸附机构、电源模块、驱动装置、通信模块以及携带的作业工具等部分组成,吸气机构的作用是制造一种向上的力来平衡机器人的重力,从而把它固定在墙上[8]。爬壁机器人的吸附情况会受吸附力大小、壁面情况、自身重量等因素的影响,吸附机构主要就是利用驱动电机对吸附终端的密封情况进行控制,从而实现对吸附力的调节,因此在爬壁机器人吸附控制过程中,爬壁机器人吸附驱动电机结构如图3所示。

图3 爬壁机器人吸附驱动电机结构

由于电子开关线的接通顺序与转子转角是同步的,所以它可以控制机械整流器进行换向。爬壁机器人采用了无刷电机与离心风扇通过抱轴机构直接相连的方式,当驱动电机带动离心风机转动时,气流在高速转动的风机叶片间也随之转动,通过离心力将其从风机中抛出,进入大气层,在风机入口处形成一个负压,再由空气中的空气通过空气的压力补充进来[9]。在风机的持续转动下,风机出口的气流会持续地向外排放,当风机的速度达到一定的速度时,就会产生一个稳定的负压。爬壁机器人的运动状态包括向上移动、向下移动、水平移动、转向移动等,当爬壁机器人向上运动时,驱动轮的运动学方程可以表示为:

(1)

式中,Fsupport、Fdrive、FTension和Fh分别为法向支持力、驱动力、壁面接触带来的张紧力以及电机对驱动轮的横向力,变量Grobot为爬壁机器人的重力值,rContact为爬壁机器人与壁面接触面的半径,Mdrive为电机的驱动力矩,Mdrive的具体计算公式如下:

(2)

式中,L和l分别为爬壁机器人在水平和竖直方向上的距离,d为爬壁机器人中质心与接触面之间的法向距离[10]。按照上述方式能够得出爬壁机器人在不同运行状态下运动方程,将爬壁机器人的工作、运动机理与组成结构进行融合,得出爬壁机器人数学模型的构建结果。

2.2 利用DSP技术计算爬壁机器人吸附力

将爬壁机器人传感器装置实时采集的运行数据输入到DSP数字信号处理器中,在DSP数字信号处理器的支持下,运行DSP技术对爬壁机器人传感器装置的实时采集数据结果进行处理。以爬壁机器人实时欧拉角为例,该参数的实时采集结果可以表示为:

(3)

式中,φ、φ和ψ对应的是爬壁机器人的俯仰角、偏航角和滚转角的更新结果,δ为MPU6050传感器的输出数据,φq、φq和ψq为爬壁机器人上一时刻转向角分量的测量结果[11]。在获得了新的欧拉角后,利用DMP计算出了目前的加速度和角速度,得出了该机器人的当前位置和航向角数据的采集结果。

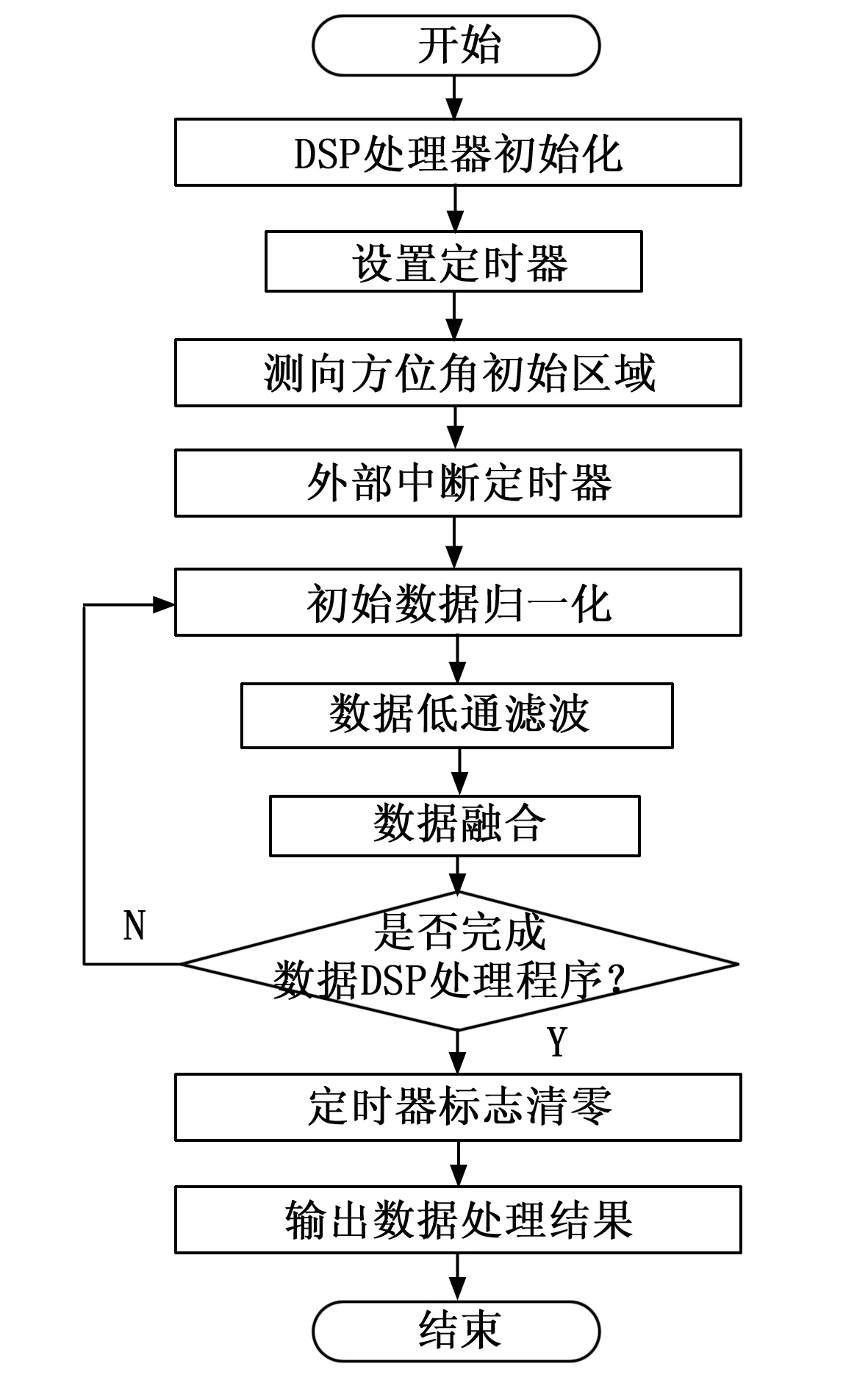

在DSP数字信号处理器的支持下,运行DSP技术对爬壁机器人传感器设备的实时采集数据结果进行处理,DSP技术的运行流程如图4所示。

图4 DSP技术运行流程图

DSP技术的具体处理步骤包括数据归一化转换、数据滤波、数据融合三个步骤,其中数据归一化转换处理过程可以量化表示为:

y=lg10(x)

(4)

式中,x为传感器采集的实时数据,y为初始数据的归一化处理结果。采用低通滤波的方式,得到有效滤波值。低通数据滤波的处理过程可以表示为:

y′(n)=κfilteringy(n)+(1-κfiltering)y(n-1)

(5)

式中,κfiltering为低通滤波系数,y(n)和y(n-1)分别为当前滤波输出值和历史滤波输出值[12]。最终将传感器所有采集数据的滤波处理结果代入到式(6)中,度量任意两个数据之间的相似度。

(6)

(7)

(8)

式中,μf为摩擦系数,N对应的是爬壁机器人的负荷值[14]。按照上述方式得出爬壁机器人在任意时刻、任意作业位置上的吸附力计算结果。

2.3 确定爬壁机器人安全吸附条件

爬壁机器人作业时可能出现两种危险情况,分别为机器人在壁面上的滑落和倾覆,并进行可靠性吸附条件的计算[15]。利用式(9)描述爬壁机器人以任意位姿在工作空间不发生滑移的受力平衡条件。

(9)

式中,Fadsorbent,i和Fsupport,i分别为爬壁机器人中第i个吸附单元的吸附力和支持力[16]。在爬壁机器人所有吸附单元吸附力相等的情况下,得出爬壁机器人不滑落的安全条件为:

(10)

式中,β为机器人吸附单元与接触面之间的夹角[17]。为了防止机器人倾覆,它必须保持爬壁机器人与墙壁不分离,所以支撑力必须大于0,由此得出爬壁机器人不倾覆的安全吸附条件为:

(11)

式中,ϑ为爬壁机器人的移动角度,H和D分别对应的是爬壁机器人的移动高度和前后轮的垂直距离。按照上述流程,可以得出爬壁机器人在不同运动状态下的极限吸附力,记为Flimit。

2.4 实现爬壁机器人吸附控制

以爬壁机器人吸附控制器为执行机构,利用式(12)计算爬壁机器人吸附控制量:

ΔF=Flimit-Fadsorbent

(12)

将爬壁机器人的极限吸附力与实时吸附力的计算结果代入到式(12)中,即可得出吸附控制量的计算结果,若式(12)的计算结果为负值,则表示吸附控制方向向外,否则控制方向垂直作业面向内。将爬壁机器人的吸附控制量转换为电机的驱动量,生成相应的控制指令,直接作用在驱动电机上[18]。采用气流循环理论,将风机排气经过一导向装置,送至吸盘与进口之间的狭缝,在此过程中,排气与进口气流形成对流,以减少进口气流的流速,减少进口气流的泄漏。由于爬壁机器人吸附单元和壁面之间的间隙只有一个很小的间隙,所以只有很少的气流进入到吸盘的内部,并在那里形成了一层薄薄的气膜[19-20]。在此基础上,对气流进口至离心式风机进气道进行了气膜压强的控制和调整。在系统的实时吸附控制过程中,根据传感器检测到的数据对控制指令中的吸附压力值进行更新,从而实现对爬壁机器人的自动吸附控制。

3 系统测试

系统测试的目的是检验此次设计的基于DSP技术的爬壁机器人吸附控制系统是否存在不符合系统运行规则的情况,分析系统在设计和运行过程中存在的错误,并验证系统能否完成吸附控制。此次系统测试实验采用对比测试的方式,设置文献[2]基于ANSYS技术的吸附控制系统和文献[3]基于旋翼负压混合吸附技术的控制系统作为实验的两个对比系统,在相同的实验环境下,对比爬壁机器人的吸附控制效果,从而验证此次设计系统在吸附控制方面的优势。

3.1 配置爬壁机器人样机

选择负压式爬壁机器人作为系统测试的控制对象,根据吸附控制系统的应用要求,对爬壁机器人的样机进行配置。负压爬壁机器人样机的配置材料选用的是强度高、韧性好的尼龙材料,为了轻量化设计,负压爬壁机器人采用单风机和腔体式结构设计。样机自重为90 g,整体尺寸为240 mm×240 mm×126 mm,爬壁机器人样机内置的电机型号为N20,供电电压为12 V,主要用来支持驱动电机的运行。爬壁机器人样机中设置4个吸附单元,每个吸附单元的有效作用面积为200 mm×100 mm。对各机械模块进行装配,打开电源,将爬壁机器人放置在水平作业面上,观察其基本运动状态、风机转速、云台舵机等运行情况,并对其进行相应的调整,直到其各项性能均能满足要求。

3.2 准备爬壁机器人移动环境与控制任务

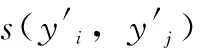

由于爬壁机器人在不同的移动环境下需要的吸附力不同,因此此次系统测试实验选择瓷砖、木材和玻璃三个壁面作为移动环境。上位机及控制终端使用蓝牙通讯方式,其通信速率达到120 K波特率,同时可以向使用者提供串口数据,具有很好的抗干扰性,最远可达到250 m。为了保证实验结果的可信度,系统测试实验设置多个控制任务,部分控制任务的设置情况如表1所示。

表1 爬壁机器人控制任务设置表

实验设置爬壁机器人30个控制任务,并将其转换为控制器能够直接读取的程序输入到爬壁机器人中。

3.3 设置系统吸附控制测试指标

设置爬壁机器人吸附力控制误差和倾覆风险系数作为系统的量化测试指标,其中,吸附力控制误差的数值结果如下:

εF=|Fcontrol-Fexpect|

(13)

其中:Fcontrol为系统控制下的实际吸附力,Fexpect为设置的预期吸附力。在实际测量过程中,爬壁机器人的吸附力由于其结构和仪器的限制而不能直接进行相应的测量。因此,此次系统测试实验中,利用等值测量法来测量爬壁机器人的吸附力,就是将爬壁机器人附着在天花板上,将重物挂在爬壁机器人身上,然后用来测量爬壁机器人落地时的负重,进一步换算计算出爬壁机器人的最大吸附力,重物重力减去机器人自重得出爬壁机器人的吸附力,从而确定Fcontrol的具体取值,而Fexpect的取值可通过设置的控制任务直接得出。吸附控制系统作用下,爬壁机器人倾覆风险系数的测试结果可以表示为:

(14)

将实际控制吸附力、摩擦力以及爬壁机器人样机的重力数据代入到式(14)中,即可得出爬壁机器人在执行移动任务过程中的倾覆风险系数。最终计算得出吸附力控制误差越小,爬壁机器人倾覆风险系数越小,证明对应系统的吸附控制效果越好。

3.4 系统测试过程与结果分析

将爬壁机器人样机分别放置在准备的移动环境中,导入并运行输入的控制任务,同时启动此次设计的爬壁机器人吸附控制系统,得出系统的吸附控制结果。

3.4.1 瓷砖壁面运动吸附控制测试

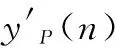

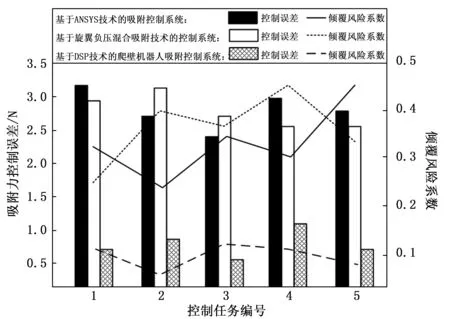

在瓷砖壁面环境下,得出的爬壁机器人吸附控制系统执行结果如图5所示。

图5 瓷砖壁面环境中爬壁机器人吸附控制结果

按照上述流程,运行基于ANSYS技术的吸附控制系统和基于旋翼负压混合吸附技术的控制系统的对应程序,得出相应的吸附控制结果。读取爬壁机器人的实时受力数据,经过式(13)和式(14)的计算,得出系统吸附控制的测试结果,如图6所示。

图6 瓷砖壁面环境中爬壁机器人吸附控制测试结果

从图6中可以看出,此次设计吸附控制系统的吸附力控制误差明显低于两个对比吸附控制系统,且倾覆风险系数能够控制在0.4以下。

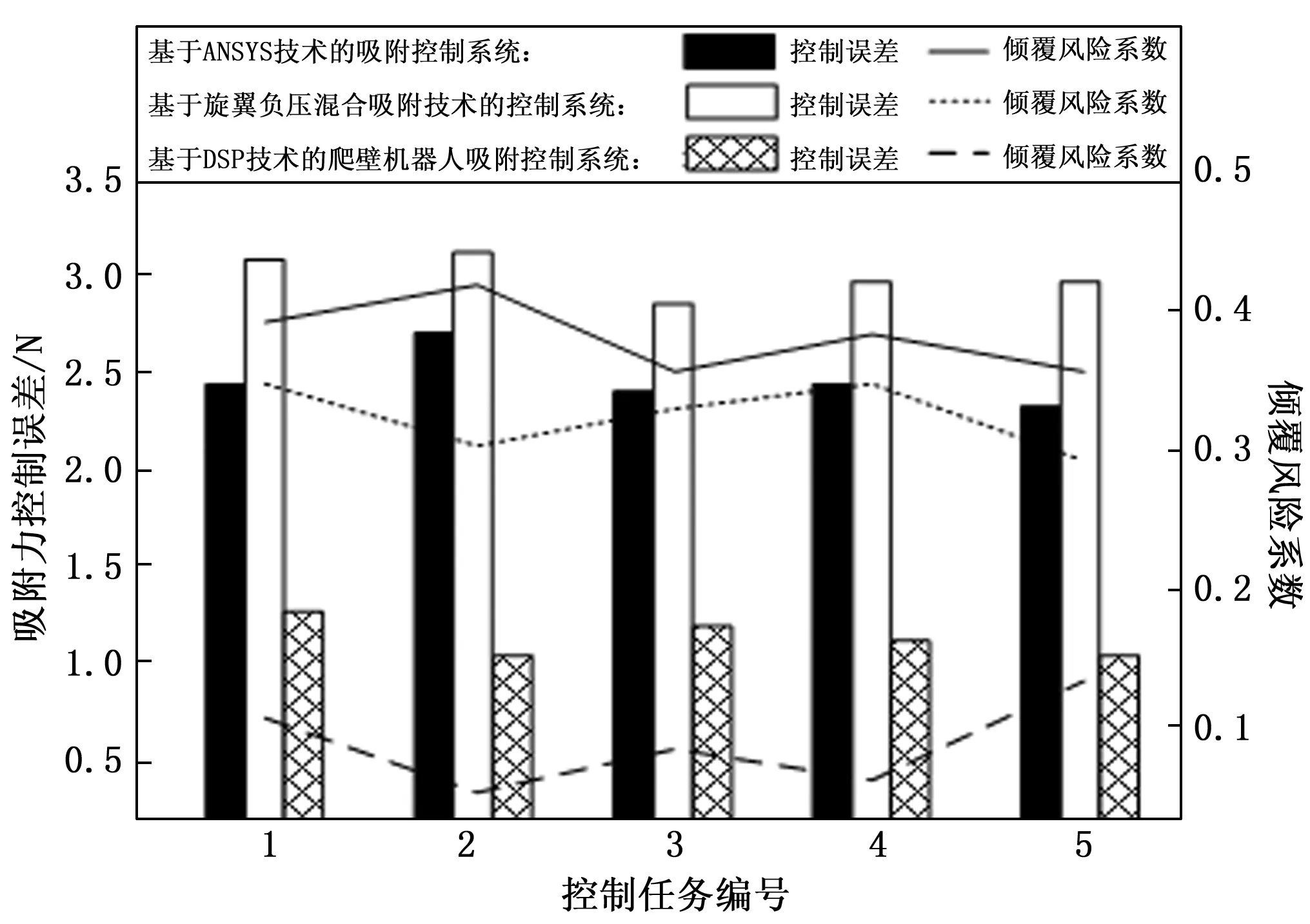

3.4.2 木板壁面运动吸附控制测试

重复上述吸附控制操作,得出木板壁面环境下,爬壁机器人的吸附控制结果以及控制测试结果,分别如图7和图8所示。

图7 木板壁面环境中爬壁机器人吸附控制结果

图8 木材壁面环境中爬壁机器人吸附控制测试结果

对图8中的数据进行平均值计算,得出基于ANSYS技术的吸附控制系统的吸附力控制误差和倾覆风险系数的平均值分别为2.44 N和0.61,基于旋翼负压混合吸附技术的控制系统的平均吸附力控制误差和平均倾覆风险系数分别为3.07 N和0.56。而此次设计系统下,平均吸附力控制误差和平均倾覆风险系数对应的是1.28 N和0.23。由此可知,此次设计吸附控制系统在木材壁面环境中的吸附控制效果较好。

3.4.3 玻璃壁面运动吸附控制测试

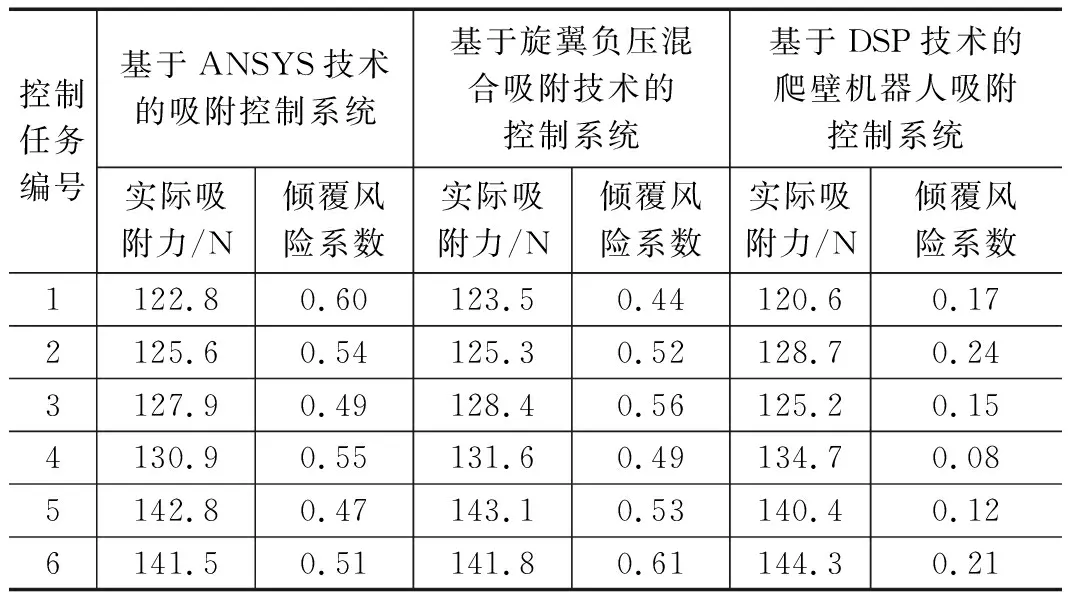

在玻璃壁面环境下,爬壁机器人运动吸附控制数据的统计结果如表2所示。

表2 玻璃壁面中爬壁机器人吸附控制测试数据表

对表2中的数据进行平均值计算,得出基于ANSYS技术的吸附控制系统和基于旋翼负压混合吸附技术的控制系统的吸附力控制误差的平均值为3.42 N和3.55 N,而此次设计系统的平均吸附力控制误差为0.58 N。三种控制系统下倾覆风险系数的平均值分别为0.53、0.53和0.16。由此证明,此次设计的基于DSP技术的爬壁机器人吸附控制系统的吸附控制效果较好。

4 结束语

由于爬壁机器人的主要工作面为垂直壁面,能够突破人类操作在高度方面的局限性,因此在建筑清洁、喷涂以及造船等行业具有较高的应用价值。此次设计的爬壁机器人吸附控制系统,通过DSP技术的应用,能够实现对爬壁机器人实时运行信号的精准分析,从而得出吸附控制量与控制方向的准确判断。通过样机实验,验证了此次设计控制系统能够支持爬壁机器人在多种壁面上稳定吸附的能力,具有较好的吸附控制效果,提高了爬壁机器人工作的安全性能。