ADU凝胶球干燥设备的研制与应用

2023-03-04马春雨马景陶赵兴宇张龙刚李小杰

马春雨,陈 蕾,杜 乐,马景陶,赵兴宇,杨 雷,张龙刚,李小杰

(1.中核北方核燃料元件有限公司,内蒙古 包头 014035; 2.清华大学 核能与新能源技术研究院,北京 100084; 3.西安慧金科技有限公司,陕西 西安 710061)

1 研究背景

开展中等规模生产UO2核芯干法关键设备研究,凝胶球的干燥要在现有单台设备生产设计能力为4kgU/批的基础上,对设备和生产工艺进行重新设计,改变现有操作生产方式,提高单台设备产能。

根据现有的研究结果,ADU凝胶球的干燥不同于普通物料,干燥速度过快及干燥不均匀会引起微球的开裂,直接导致核芯颗粒不合格。真空干燥可以在保障一定干燥速率的情况下,通过ADU凝胶球内部的毛细孔道使微球内外同时脱水,达到均匀干燥,从而得到无开裂的干燥凝胶球。而ADU凝胶球的干燥处理还需要考虑临界安全问题,在有限的设备体积内只能装入临界安全质量以下的ADU凝胶球,这与优化生产所需的处理量要求之间的矛盾是急需解决的问题。原有台式的干燥设备,由于临界安全要求的限制,有处理量的限制,如要满足优化生产的需求,需要大量的台数,无法保证经济性能,还会带来各台设备之间的差异性和分散性。因此在充分调研国内外设备的基础上,针对目前干燥能力较大的真空干燥设备的腔体进行特殊设计,满足临界安全要求,同时提高单台设备产能。

ADU凝胶球干燥设备是一种能够进行间接或者连续完成干燥功能的炉型,该类型设备在冶金、食品等多个领域有过很多的应用,但在凝胶球之类的干燥领域使用较少。由于安全及检修方面的要求,该设备的设计和应用尚有一些关键技术待解决。本文就从这些问题出发,在吸取国内、外先进的技术的基础上,结合这一领域设备的自身特点,展开分析和探讨,同时提出相应的对策。

2 系统设计

本干燥设备主要用于经陈化洗涤及预干燥后的含有约30%~40%水分的凝胶球,一定重量的湿凝胶球通过每个加热炉管前端的上料装置和倾翻装置分别进入6个炉管中进行干燥处理。6个炉管可独立工作,相互之间无干扰,在连续抽负压和炉管连续旋转的条件下,按照工艺制度进行干燥,生产出含水量和表面质量等符合要求的干燥球。

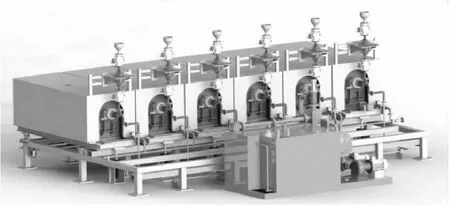

根据项目背景,确定干燥设备结构形式,干燥设备研究和设计的内容包括:①上料装置;②加热炉体;③出料装置;④旋转装置;⑤倾翻装置;⑥真空系统;⑦底座。具体详见图1。

图1 干燥装置示意图

通过项目背景、加热工艺及物料的特殊性进行分析,方案设计时有以下技术难点:

(1)多工位工作,交错作业,任意工位出现异常,其余工位设备不停产;

(2)设备结构紧凑,可匹配工艺曲线;

(3)炉温均匀性要求±5 ℃;

(4)设备维修方便可靠;

(5)确保物料进料和出料顺畅及密封性,设计进出料方式及炉管结构。

3 技术方案

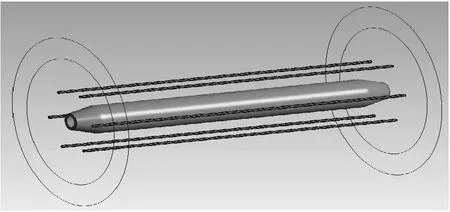

对加热工艺及物料的特殊性进行分析,6工位采用相同的加热炉,每个加热炉都能够按照工艺曲线进行独立生产运行,互不干扰。每个加热炉有单独的进、出料装置及炉管旋转装置,每组炉子的真空管路上设置电动调节球阀,可实现单独调节和关闭功能。设备采用模块化设计(见图2),每个加热炉及传动机构采用相同的结构。炉管采用滚筒式结构(外圆内八方),物料在炉管内部随炉管旋转不断转动,配合均匀布置在炉管圆周方向的红外加热器,可保证凝胶球的加热均匀性。

图2 干燥设备结构总图

加热炉由2个半圆柱的加热炉体组合而成,加热炉体的炉壳采用半圆柱形双层中空结构,内部填充隔热材料,炉体及红外加热器结构见图3。

图3 炉体及红外管结构布置图

3.1 加热器

采用高新材料碳纤维为发热体设计研制的加热器具有加热快、红外辐射渗透性强、升温快等优越性。加热元件采用多根一体化红外加热管结构,从炉体两端拆装与固定。炉壳前后端均匀分布着相同的加热器安装孔,保证加热炉体模块化设计,6个加热炉采用相同设计,当加热元件损坏时,可以快速更换加热元件,同时保证最小的备件储备量。

3.2 进出料结构

进、出料接管采用316L不锈钢制作而成。进料接管采用四管结构(见图4),最外层为主管,主管内部共两个小管,一个为进料管,另外一个为抽真空管,排水管设置于主管底部。其中抽真空管道,其抽口朝上并伸入炉管内接近进料锥管处,在抽真空管道端头设置过滤网,防止吸入物料,并减少水蒸气冷凝于进料管前端,防止其回流至炉管物料区。通过炉管出料端设置带有倾角的挡片,即可以实现正转防止进料速度过快冲出炉管,又可以实现反转物料自动出料且物料不逆流。排水管设置于主管底部用于收集残余冷凝水,并设置收集仓,通过手动阀门定期排放冷凝水,防止冷凝水回流至炉管物料区。四管结构上的主管通过动密封与炉管相连。动密封采用弹簧骨架的唇形密封圈,材质采用硅橡胶。

图4 四管结构

在四管结构的上方设置了物料过渡仓,过渡仓两侧采用电动真空管夹阀,以便在工作时加热腔体实现真空干燥状态,便于排除物料内的水分。出料管装置与炉管也是通过动密封连接,出料管装置也设置相应的电动真空管夹阀,确保炉管加热时呈真空状态。

3.3 炉管结构

整个炉管结构由中部炉筒,过渡锥管、两侧进出料小径连接管组成。炉管中段采用耐热钢经精密铸造后精加工而成,进出料端采用耐热钢管与锥管焊接而成,锥管采用耐热钢精加工而成,出料锥管内部均布带有倾角的挡片。工作时物料在炉管中部大直径区域加热。物料加热期间,整个炉管通过旋转装置(减速电机通过链条驱动炉管上的链轮)实现(0~15)r/min的旋转。物料在炉筒内可实现旋转过程中的物料翻转,保证物料加热均匀。出料时只需通过倾角机构将炉体调节适当斜度并将炉管反向转动,就可以彻底将炉管高温段中的物料带出。通过炉管出料端设置带有倾角的挡片,即可以实现正转防止进料速度过快冲出炉管,又可以实现反转物料自动出料且物料不逆流。

本套凝胶球带式干燥设备的制作难点就是中间的炉管结构,由于ADU凝胶球这种物料的特殊性,为了降低炉管内壁的表面黏附性,制作中对炉管内壁的光洁度要求比较高,中间直管段精铸后一次加工而成,制作中采用多种工艺对内壁的光滑度进行保障。

该技术方案具有如下有益效果:

(1)相较于别的干燥设备,炉管的结构旋转时产生的分散力使得物料搅拌率较高,克服了干燥过程中物料容易结疤,损失率较高的缺点;

(2)干燥物料不与热载体直接接触进行加热,而是向炉管的壁面输出热载体进行加热,减少了用气体加热时出口气体带走的热量损失,提高了设备热量利用率;

(3)炉管内物料与壁面充分接触,单位设备的传热效率大面积小,大大减少了设备的占地面积;

(4)炉管两端的圆弧状结构能有效防止物料搅拌时出现死区;在干燥完成时通过升降机的抬降使物料自然滑出,减少了物料的滞留时间。

4 理论计算

本设计通过方案比选、设备结构、控制系统三个方面阐述了方案设计的可靠性,通过设备结构设计,热场计算分析提供理论依据。

4.1 热场分析

将炉壳外空气看作自然对流,外部环境当作层流处理,那么,对于自然对流,其努塞尔数为

Nu=C(Gr,Pr)m=H×L/K

(1)

对于水平放置的炉体:

(2)

Pr=cp/K

(3)

式中:Gr为作用在流体上浮力与黏性力的比率;C为实验得出的无量纲常数;Pr为温度边界层和流动边界层的关系;β为空气的热扩散率,m2/s;L为外壳长度,m;U为空气动力黏度,Pa·s;cp为空气比热容,kJ/(kg·℃);K为空气导热率,W·m·K。

由于炉体水平放置,取C=0.53,m=0.25,代入得对流换热系数Hc=2.15W/K。

对于辐射换热系数,等效为

Hr=εσ(Tw4-T∞4)/(Tw-T∞)=4.71W·m2/K

(4)

那么,炉壳外壳换热系数H=Hr+Hc=6.86 W·m2/K 。

炉内换热主要是对流换热,无相变发生,空气在内部流动,将三维炉内的热传导模型简化为二维矩形,并使用ANSYS-steady state thermal软件进行稳态模拟。首先通过对热量方程和能量方程进行联立,得到最终表达式为

λ[∂2t/∂x2+∂2t/∂y2]=uφ+单值性描述

(5)

单值性条件为炉壳长宽、物性参数、加热条件和边界条件,其中,物性参数为常数,无内热源,稳态,此时可以把空气看成导热材料。最终设置参数后用ANSYS软件模拟得到如下温度分布图(见图5)。

图5 热场温度分布

按照设计出来的模型进行热场计算,炉管在加热区域横向方向的温度误差在±5 ℃内,满足炉温均匀性要求。

4.2 加热功率的计算

采用flunet分析软件分析动态加热时间,用CFD作后续结果处理。干燥炉温度场数值计算模型网格总数275.98万,全部为六面体结构网格,采用双精度稳态计算模型,辐射方程采用DO模型,总迭代次数3 000次。得到16个不同截面温度分布云图以及外壳硅酸铝纤维,内部硅酸铝纤维等4种温度变化曲线(见图6、图7)。

图6 热场模型图

图7 全功率温度曲线分布图

由图7可知,迭代进行到350步(1.5 h)时就可以达到工作温度,迭代1 000步(4.5 h)时达到理论最高温度,完全符合预定要求的加热时间。

热量计算过程如式(6)所示。

Q=G×C×T

(6)

式中:G为加热区料管质量,kg;C为材料比热容,J/(kg·℃);T为温升,℃。

按照最大升温速度计算,从40 ℃升温到65 ℃需要25 min,需要的总热量为

Q∑=Q1+Q2+Q3+Q4+Q5

(7)

式中:Q1为加热器所需热量,J;Q2为炉衬蓄热所需热量,J;Q3为物料总蓄热量,J;Q4为炉壳总蓄热量,J;Q5为其他散热量,J。

1)加热区所需热量

加热区所需热量(按照升温25 ℃计算)Q的计算公式如式(6)所示。

由设计参数可知,料管内尺寸为外接圆内八边形,外接圆直径为200 mm,炉管在炉内长度为1 759 mm,最小壁厚δ为16 mm,料管材质选用316L不锈钢,料管质量G约为150 kg,料管加热区温度为65 ℃,比热容为0.460 kJ/(kg· ℃)。由此可以计算:

Q1=G×C×T=150×0.460×25=1 726 kJ

2)环形炉衬蓄热量

环形炉衬的详细尺寸为:内径494 mm,外径594 mm,壁厚50 mm;长度1 850 mm,硅酸铝纤维密度0.16 g/cm3,比热容为0.9 kJ/(kg· ℃),纤维模块质量为25 kg,炉衬温度呈阶梯分布,当炉衬升温到65 ℃,炉壳外壁按照30 ℃计算,那么:

炉衬平均升温=(65-30)÷2= 17.5 ℃;

炉衬1蓄热量:Qlc1=G×C×T=25×0.9×17.5=393.75 kJ。

3)端面炉衬蓄热量

端面炉衬尺寸为内径128 mm,外径488 mm,壁厚50 mm,两侧纤维模块质量为3 kg,那么,炉衬2蓄热量:Qlc2=G×C×T=3×0.9×17.5=47.25 kJ。

炉衬总蓄热量:Q2=Qlc1+Qlc2=441 kJ。

4)物料蓄热热量

单个加热炉内物料质量8.4 kg,含水量40%,比热容0.71 kJ/(kg· ℃),假设物料初始温度为20 ℃,最终温度为65 ℃,温度上升了45 ℃,那么:

物料蓄热热量:Qwl=G×C×T=8.4×0.6×0.71×45=161 kJ;

水蓄热量:Qs=G×C×T=8.4×0.4×4.186×45=728 kJ;

物料总蓄热热量:Q3=Qwl+Qs=161+728=889 kJ。

5)炉壳蓄热热量

外炉壳质量为127 kg,比热容为0.46 kJ/(kg· ℃),炉壳温度由20 ℃上升至35 ℃,温升15 ℃,外炉壳蓄热热量:Qwk=G×C×T=127×0.46×15=876 kJ。

内炉壳质量为82 kg,比热容为0.46 kJ/(kg· ℃),炉壳开始温度40 ℃,最终温度65 ℃,温升25 ℃,内炉壳蓄热热量:Qnk=G×C×T=82×0.46×25=943 kJ;

炉壳总蓄热热量:Q4=Qwk+Qnk=876+943=1 819 kJ。

6)其他散热热量

散热热量主要包括轴承座、进料管、出料管、真空装置等造成的热损失,一般可取炉衬散热损失的0.5%~1.0%,Q5=1 819×0.01=18.19 kJ。

7)炉子功率的确定

加热炉从40 ℃升温到65 ℃需要25 min,需要的总热量为

Q∑=Q1+Q2+Q3+Q4+Q5=1 726+441+889+1 819+18.19=4 893.19 kJ

所需功率:Q∑÷0.417÷3 600+0.82≈4.08 kW;

功率系数按照1.4计算,那么总功率为4.08×1.4≈5.7 kW,取6 kW。

4.3 冷却风量计算

1)冷却热量的计算

炉子在90 min内从95 ℃降到40 ℃,散热量的大小为

Qwl=G×C×T=8.5×60%×0.71×(95-40)=200 kJ

单根加热料管的散热量:

Qgl=G×C×T=47×0.46×(95-40)=1 190 kJ

一台加热管及物料总的散热量为:

200+1 190=1 390 kJ

2)压缩空气量的计算

炉管和物料在90 min内从95 ℃降到40 ℃,散热量为1 390 kJ,空气的比热容为1.017 kJ/ kg· ℃,内炉壳质量为82 kg,比热容为0.46 kJ/ kg· ℃,炉壳温度由95 ℃降至40 ℃,那么内炉壳散热量大小为Q2=G×C×T=82×0.46×55=2 075 kJ,那么:

所需空气质量:m= (1 390+2 075)/[1.017×(95-40)]=61.88 kg;

在气压为0.4 MPa时,空气密度ρ为4.69 kg/m3,有

所需空气用量:V=Q/ρ=13.18 m3;

所需冷却时间:13.18/[(0.028/2)2×3.14×12×3 600]=0.496 h,远小于要求的冷却时间。

4.4 计算和模拟小结

(1)设备整体方案充分考虑了凝胶球的工艺需求,结构紧凑、加热体布置均匀和时间要求,炉温均匀性好,能够满足长寿命、便于检修的可靠性要求。

(2)本设备共6个工位同时工作,按照工艺要求加料依次交错工作,可实现物料间歇式连续进料,通过进出料自动阀门与真空电动阀门实现生产自动连续控制,通过6个工位依次交错工艺同时工作满足大产量的要求。

(3)采用模块化的加热元件,解决了加热体布置困难的问题,大大提高了功率密度,优化了炉温均匀性,提高了设备的可靠性和可维修性。

(4)控制系统采用冗余设计,同时具备在线检测功能,不但保证了设备的可靠性,也提高了设备的可维修性。

5 结 论

本文介绍ADU凝胶球带式干燥设备从工艺要求,结构设计及建模验证完全满足ADU凝胶球的干燥处理;在后期的试验阶段,干燥效果也达到了理想的工艺要求,炉温均匀性达到±5 ℃,符合ADU凝胶球加热均匀性的使用要求。

ADU凝胶球带式干燥设备,从设备结构及互换性方面,特别是炉管旋转和物料搅拌功能,更能确保物料加热的温度均匀性,从性能上更能确保凝胶球干燥的合理性。该设备的研制与应用为该领域提供了一种新的路径,具有较高的实用性能和借鉴作用。