基于热电模块的聚光光伏自冷却概念设计

2023-03-04吴章林高风胜冉幕鸿江卓成

吴章林,高风胜,冉幕鸿,谢 果,江卓成

(四川大学 水利水电学院,四川 成都 610065)

0 引言

太阳能以其资源丰富、可再生、清洁等优势受到各领域的广泛关注,其中,光伏发电是最具潜力的太阳能利用手段之一,应用前景广阔。聚光光伏技术采用低成本的聚光器进行聚光,将光伏电池表面的太阳辐射强度提高上千倍[1],可在增强光电转化效率的同时,缩减光伏电池体积并节约发电成本。目前,聚光光伏系统中多结III-V砷化镓光伏电池效率最高可达47%[2]。然而,在发电过程中,依然有50%以上的太阳能没有转换为电能,而是以热能的形式积聚在电池中,使电池温度大幅升高、输出电能显著降低[3]。研究表明,聚光比为200时,三结砷化镓电池温度每上升1℃,其光电转换效率会下降0.098%[4],且光伏电池处于高温下易发生故障或烧毁[5]。因此,对聚光光伏电池进行冷却是保障其高效稳定运行的关键措施。

聚光光伏电池的常规冷却方法可分为被动式和主动式[6]。被动冷却技术通过介质的自然对流带走电池热量,一般采用空气作为冷却介质,且需在光伏电池背面加装散热器[7]。然而被动冷却技术受环境温度、风速等因素影响较大,冷却效果有限[8]。相比之下,主动冷却技术通过介质的强制对流带走电池热量,散热量大且更稳定,更适用于高聚光比的光伏系统。实验表明,在1090倍聚光条件下,强制水冷可将电池温度稳定在90℃以下[9]。此外,主动冷却还可用于回收光伏电池废热,并以热水、热空气或光热化学反应的形式加以利用,能显著提升光伏系统整体效率[10]。但主动冷却技术依赖外部电源、可靠性差,冷却过程需耗电、间接降低光伏系统的有效电力输出。

针对聚光光伏的冷却散热,本文提出了一种全新的自冷却概念设计。该设计通过热电模块实现,具有无需外部供电即可自发实现主动冷却的特点,且冷却功率能依据光伏电池温度进行自适应调节。为了探究此概念的可行性,本文搭建了一套测试热电模块性能的水热循环系统,并根据测试结果对10kW聚光光伏系统的聚光和散热部件进行了参数匹配设计。研究结果可为聚光光伏系统的优化设计提供参考。

1 自冷却聚光光伏系统概念设计

参照已投入运营的高倍聚光光伏电站[11],拟设计10kW的自冷却聚光光伏概念系统,如图1所示。系统采用双轴跟踪,包含48个光伏组件,呈6行8列排布,每个组件包含16个光伏单元,采用4×4的方式阵列。每个单元由聚光镜、光伏电池、导热板、热电模块、散热片和风扇组成,各部件从上往下依次排布。聚光器采用菲涅尔透镜,聚光比为500。光伏电池采用三结砷化镓,尺寸为10 mm×10mm,理 论 效 率 为30%(AM1.5D,25℃),吸收比为0.95。

图1 自冷却聚光光伏发电系统概念图Fig.1 Conceptual diagram of self-cooling concentrated photovoltaic power generation system

光伏系统工作时,太阳能跟踪系统自动调整角度,使太阳光垂直射入菲涅尔透镜。透镜通过折射将光线汇聚到砷化镓电池表面。大约30%的太阳辐射被砷化镓电池直接转换为电能,其余辐射会转变为热量,使电池温度升高。在温差的作用下,电池热量通过导热板传递到热电模块,一部分热量会被热电模块直接转换为电能,再向风扇供电,其余热量则将通过最下部的散热片耗散到环境中。散热片底部的风扇由热电模块供电,驱动气流掠过散热片表面,实现强制对流冷却。这种冷却方式无需借助外部电源,结构简单,可避免常规主动冷却在外部供电失效时会造成电池烧毁的问题,可靠性高。该设计也解决了常规光伏-热电耦合系统输出电压不匹配,且无法兼顾光伏与热电高效运行的问题。

2 热电模块性能测试

为了准确掌握热电模块的工作规律,以指导后续的自冷却参数设计,本文搭建了热电模块性能测试实验系统,探究了不同加热条件时热电模块的电力输出性能。本实验中采用恒温水浴作为稳态热源。

2.1 实验系统

热电模块性能测试系统如图2所示。

图2 热电模块性能测试系统Fig.2 Experimental system for testing the performance of thermoelectric module

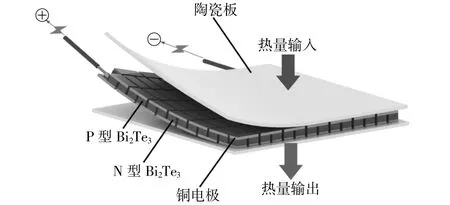

系统主要由热电装置、电子负载、测量仪器、加热和冷却回路组成。热电装置由热电模块、冷端和热端换热水箱封装集成。热电模块分为2组,分别夹在热水箱与两个冷水箱之间,每组8片依次串联,2组之间并联。单个热电模块的结构如图3所示。

图3 热电模块结构示意图Fig.3 Structurcal diagram of thermoelectric module

尺寸为56mm×56mm,厚度为3.4mm,包含256对P-N型热电臂。热电臂通过铜电极依次串联,再整体嵌入到两块平行陶瓷板之间。热电模块物性参数详见表1。表中T为绝对温度,K。

表1 热电模块物性参数Table1 The properties of thermoelectric module

电子负载集成有多个功能模块,其中负载模块用于模拟变阻器,可调节不同的负载电阻值;测量模块用于测量输出电压、电流以及功率;加热回路包括恒温水浴箱、水泵、调节阀和管道等,冷却回路包括水冷机、预冷箱、水泵、调节阀和管道等。冷、热水温度分别通过水冷机、恒温水浴箱进行调控并维持,流量通过水泵和调节阀进行调节。

2.2 测量设备

热电装置的冷水及热水进、出口处各安装一只热电阻,分别测量进、出口水温,型号为PT100,A级精度,经标定后误差为±0.1℃。热水流量采用涡轮流量计进行测量,精度为±1.0%;冷水流量采用电磁流量计进行测量,精度为±0.5%。所有温度及流量信号均由一台数据记录仪进行显示和存储,采样间隔为4s。电子负载型号为IT8811,其测量模块可对热电装置输出的电压、电流进行测量,精 度 分 别 为±(0.05%+0.03)V和±(0.05%+0.015)A。同时,所有电参数均由电子负载的记录模块进行储存,采样间隔为1s。根据Kline[12]方法对间接测量值的不确定度进行评估,输出功率的平均误差为2.7%,热流量的平均误差为5.1%,热电转换效率的平均误差为5.6%。

3 实验测试结果及分析

实验中,热水进口温度分别设为50,60,70,80,90℃,冷水进口温度保持为20℃。热水流量为0.2m3/h;冷水流量为0.3m3/h。外部负载的阻值调节数值为2~40Ω。性能测试结果将用于指导热电自冷却应用的参数设计。

3.1 热电模块输出特性

图4为电路断开时热电装置的开路电压Uo。

图4 不同加热温度时热电装置的开路电压Fig.4 Open-circuit voltage of thermoelectric device at different heating temperatures

当加热温度TH从50℃增大到90℃时,开路电压从12V提高到28V。这是因为热电材料的热端温度随加热温度升高而升高,从而在其热端激发出更多的空穴或电子,增大冷热端之间的载流子浓度差,形成更大的电动势,即开路电压。此外,随着热电装置两端温差的增加,其开路电压呈现近似线性增长的趋势,加热温度每升高10℃,开路电压提高约4V。当加热温度为90℃时,热电装置的开路电压约28V,此时单个热电模块的开路电压约为3.5V。

图5为不同加热温度时负载RL对热电装置输出功率PT的影响。

图5 不同加热温度时热电装置输出功率随负载的变化Fig.5 Variation of output power of thermoelectric device with load resistance at different heating temperatures

随着外部负载的增大,输出功率先增大后减小,在匹配负载处取得峰值。当加热温度为90℃时,热电装置的最大输出功率为15.5W,单个热电模块对应最大输出功率为0.97W,对应匹配负载为14Ω。另外,匹配负载取决于热电装置的内阻与温度,加热温度升高时,由于热电材料的物性参数具有温度依赖性,其电阻率会增大,导致匹配负载增大,从而功率峰值点会向右移动。

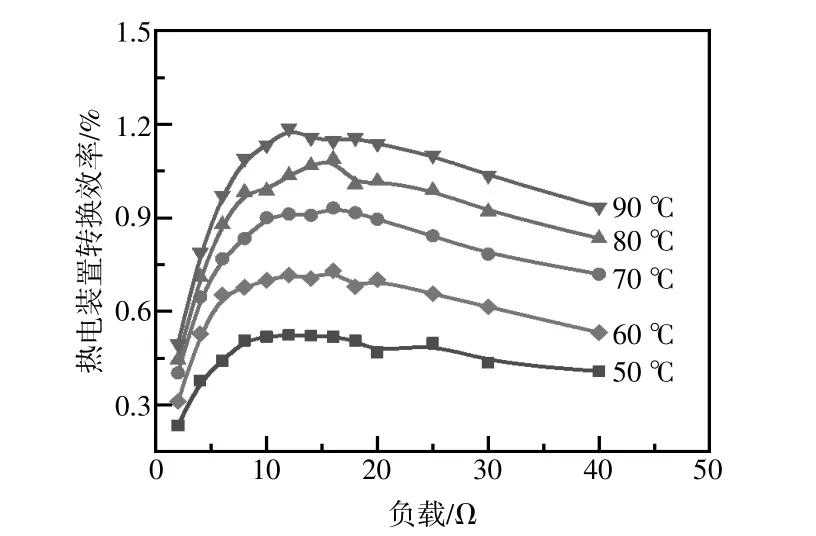

图6为不同加热温度下负载对热电装置转换效率 ηT的影响,效率的计算参考文献[13]。

图6 不同加热温度时热电装置转换效率随负载的变化Fig.6 Variation of conversion efficiency of thermoelectric device with load resistance at different heating temperatures

由图6可知,随着负载增大,转换效率的变化趋势与输出功率的变化趋势一致,同为先增大后减小。当加热温度为90℃时,负载从2Ω增大到12Ω,热电转换效率从0.49%迅速增长至1.18%,随后负载继续增大至40Ω,热电转换效率缓慢降低到0.93%。

图7给出了不同加热温度下热电装置的最大输 出 功 率PT,max和 最 大 转 换 效 率 ηT,max。在 冷 端 温 度保持不变的条件下,热端温度升高会增大热电装置两端的温差,使得热电模块两端的载流子浓度差变大,从而提升热电装置的最大输出功率与热电转换效率。当加热温度为90℃时,热电装置最大输出功率可达15.5W;最大转换效率可达1.18%。

图7 不同加热温度时热电装置的最大输出功率与转换效率Fig.7 Maximum output power and conversion efficiency of thermoelectric device at different heating temperatures

3.2 热电模块热流特性

图8对比了电路断开与闭合时热电装置的热流量QH,热流量的计算参考文献[13]。

图8 不同加热温度下热电装置的开路与闭路热流量Fig.8 Open-circuit and closed-circuit heat flow of thermoelectric device at different heating temperatures

由图8可知,50℃加热时电路从断开到闭合过程中,热流量由517W增长至572W,增大了55W(约11%)。这是因为,与开路时仅存在导热的情况相比,电路闭合后产生的电流会激发帕尔贴效应,产生除导热以外的热量传递,从而使总热流 量 增 大。当 加 热 温 度 为60,70,80,90℃时,与 开路时相比,闭路后热流量分别提升91,113,148,157W。这表明从电路断开到闭合过程中,热源温度越高,装置的热流量变化愈显著。本测试中热流提升的幅度为10%~15%。

图9为单个热电模块的开路电压Uo,TEM与热流量QTEM之间的关系。

图9 单个热电模块开路电压与热流量的关系Fig.9 Relationship between open circuit voltage and heat flux of single thermoelectric module

由图9可以看出,单个热电模块的开路电压随着热流量的增加而增加。拟合值与实验值的误差在-0.07~0.13V。该公式可用于后续自冷却参数设计中热电模块发电性能的评估。

4 针对10 kW系统的自冷却参数计算

10kW聚光光伏系统包含48个光伏组件,每个组件又包含16个光伏单元,每个单元均采用菲涅尔透镜聚光,聚光比为500。光伏电池为三结砷化镓,尺寸为10mm×10mm,吸收比为0.95。综合以上数据并结合热电模块的性能测试结果,本文对系统的自冷却参数进行设计,并基于以下假设简化计算。

①透过透镜的太阳辐射全部汇聚在光伏电池上;②忽略整个系统与周围环境之间的热损失;③光伏电池的热量均匀地传递到下方的热电模块;④系统处于稳态,光伏电池处于闭路状态且效率为25%[11],热电模块与散热风扇串联。

基于以上假设,光伏电池接收的辐射量即为通过热电模块的热流量,其表达式为

式中:ηP为光伏电池效率;C为聚光比;G为太阳辐 照 强 度,W/m2;Ap为 光 伏 电 池 面 积,m2;αp为 光伏电池吸收比,取0.95。

在已知热电模块热流量的条件下,可计算单个热电模块的开路电压为

热电模块需通过串并联组合的方式提升开路电压与输出功率,但过多的模块串联会增大内阻,可能导致总输出功率降低。因此,本文针对10kW系统热电模块的连接方式设计如下:按照6行8列进行排布,每一行的8个组件依次串联,6行相互并联;每个组件包含16个热电模块并依次串联。根据电路的串并联原理,整个热电模块网络的总开路电压为

整个系统的热电模块总内阻R为

式中:r0为单个热电模块的内阻,取值为1.5Ω。

自冷却系统中的热电模块需要向风扇供电,当风扇与热电模块的阻值相等时,整个系统可提供最大输出功率Pout为

10kW聚光光伏系统的菲涅尔透镜有效聚光面 积Af为

式中:M为光伏组件数;N为单个组件中的光伏单元数。

表2为10kW聚光光伏系统的自冷却参数设计结果。

表2 10kW自冷却聚光光伏系统的设计参数Table2 Design parameters of10kW self-cooling CPV system

整个系统所需的菲涅尔聚光总面积为38.4 m2。通过合理的串并联,整个系统热电模块的总内阻为32Ω。根据热电模块的工作特性,不同辐照条件下,系统热电模块输出参数的计算结果如表3所示。

表3 10kW自冷却聚光光伏系统的热电模块输出参数Table3 Output parameters of thermoelectric modules in 10kW self-cooling CPV system

当G=1000W/m2时,单个热电模块的开路电压为1.7V,单个光伏组件的热电模块总开路电压为26.6V,整个系统的热电模块总开路电压为212.6V,能向风扇提供的最大输出功率可达706.5W,可满足系统中光伏电池散热元件的能耗需求。实际应用中,考虑到太阳辐照会随时间、季节和经纬度发生变化,建议根据不同地区的月平均辐照强度,按照热电模块所能提供的功率对风扇进行选型。例如,四川省西昌市 (102.25°E,27.75°N)7月 份 的 日 平 均 辐 照 为500~700W/m2,最高辐照约为1000W/m2,依据表3给出的热电模块自冷却参数,可选择单机功率在0.3~0.9W的风扇。

5 结论

本文针对聚光光伏系统提出了一种热电自冷却概念设计,此后对热电模块性能进行了实验测试,并依据实验数据对10kW聚光光伏系统的自冷却参数进行了计算,主要结论如下。

①热电模块的开路电压随加热温度升高而线性增加,输出功率则随加热温度升高呈现抛物线增长的趋势。当热源温度从50℃提高至90℃,单个热电模块开路电压从1.5V增加至3.5V,输出功率从0.19W增加至0.97W。

②在光伏电池下方增设热电模块后,由于帕尔贴效应的作用,冷却单元散热效果会更好。测试表明,热源温度为50~90℃时,热电模块的电路闭合后,其内部热流量会提升10%~15%。

③针对10kW聚光光伏系统进行了自冷却设计,计算结果表明,当辐照强度为1000W/m2时,整个系统的热电模块总开路电压为212.6V,可为冷却模块提供的最大功率约706.5W,可满足系统中光伏电池散热元件的能耗需求。