基于失效时间统计特性的交联聚乙烯电寿命模型修正

2023-03-04王国栋李诗雨

王国栋 周 凯 李 原 李诗雨 傅 尧

(1.四川大学电气工程学院 成都 610065 2.国网四川省电力公司乐山供电公司 乐山 614000)

0 引言

交联聚乙烯(Cross-Linked Polyethylene,XLPE)是将聚乙烯(Polyethylene,PE)通过物理或化学手段交联而形成的半结晶聚合物[1]。凭借优异的绝缘性能与力学性能,XLPE 被广泛用作电力电缆绝缘材料[2-3]。自20 世纪80 年代起,XLPE 电缆在我国城市供电系统中得到推广与应用,至今已有40 余年的历史[4-6]。XLPE 电缆在长期运行中受电、温度、水分等因素的影响致使绝缘性能逐渐下降,影响供电系统稳定性[7]。据统计,由绝缘老化引起的电缆故障在线路事故中占比高达21.1%,在各因素中排名第二。随电缆运行年限进一步增加,电缆绝缘老化失效现象将更为严重,由此引起的电缆故障占比将进一步提高[8]。因此,分析XLPE 失效特性,加强对XLPE 寿命的研究,将对提高电网运行可靠性有重大意义。

早期电缆多在较低电压等级下运行,热应力是导致绝缘失效的主要原因。随着电力系统的发展[9],电缆输电电压等级不断提高,电应力在XLPE 绝缘失效过程中起到了越来越大的作用,深入研究XLPE 电老化寿命很有必要[10]。由于外界环境与材料内部结构的差异,绝缘材料存在不同电老化形式。针对聚合物的不同老化形式,学者们提出不同电老化理论,较为常见的有电荷注入抽出理论[11]、光降解理论[12]、热电子理论[13]及局部放电理论[14]等。在电应力长期作用下,XLPE 分子结构遭到破坏,其绝缘性能也逐渐下降。若绝缘中含有气隙、微孔等缺陷,缺陷处还会产生电场畸变从而加速电老化过程。为深入研究XLPE 电老化寿命,众多学者进行了大量研究。文献[15]对XLPE 电缆绝缘切片进行交流耐压试验及直流电压试验,研究发现XLPE 交流击穿电场强度随电压施加时间增加而减小,XLPE直流击穿电场强度随电压施加时间增加而增加;文献[16]中在不同温度下对XLPE 及其纳米复合材料进行步进应力测试,结果表明XLPE 及其纳米复合材料的寿命指数值n均随温度升高而下降;文献[17]通过改变步进应力试验中试验参数来获取XLPE 绝缘寿命指数,证明了延长电压持续时间可提高试验准确性;文献[18]对XLPE 绝缘切片在不同电场强度下进行直流击穿试验,由相同电场作用下试样失效时间平均值绘制了XLPE 直流E-t特性曲线;文献[19]搭建了XLPE 加速电老化实验平台,在得到多组击穿数据的基础上对XLPE 电寿命进行评估。

电应力对绝缘材料性能的影响呈概率性分布,即使在相同实验条件下,试样绝缘失效时间也存在较大分散性[10]。为提高电缆绝缘材料电寿命评估准确性,加强对失效时间统计特性的研究很有必要,而目前对该点关注较少。本文对XLPE 薄片样本进行电压耐久性实验,统计不同电场强度作用下XLPE 失效时间分布特性并据此对传统基于反幂定律的XLPE 电寿命模型进行修正。

1 实验设置

1.1 电压耐久性实验平台设置

研究用XLPE 样本为由某电缆生产公司提供的200 mm×200 mm×1 mm 大小XLPE 薄片,样本由真空压膜机压制而成,通过厚度计对不同样本以及同一样本不同部位进行厚度测量,测量结果表明样本厚度为(1±0.01) mm。实验前将样本裁成 55 mm×55 mm×1 mm 大小,并用无水乙醇擦拭其表面以消除表面杂质对实验结果的影响。

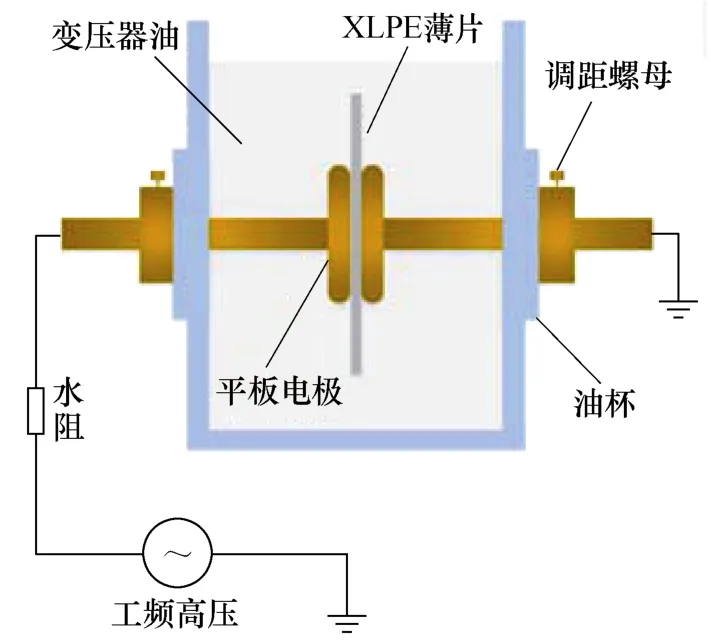

XLPE 薄片电压耐久性实验平台如图1 所示,实验平台由变压器、调压器、水阻及高压油杯构成,其中变压器与调压器提供实验所需高压,水阻阻值为30 kΩ,在样本击穿后起限制短路电流的作用,由变压器产生的高电压通过油杯施加至XLPE 薄片样本上。油杯内为两圆盘形铜电极,电极直径为25 mm,厚度为4 mm,边缘倒圆成半径为2.5 mm的半圆。将XLPE 薄片置于两电极之间并旋转油杯上的调距螺母以夹紧样本,随后使用游标卡尺对“电极—XLPE样本—电极”三层结构进行厚度测量,其厚度应在(9±0.01) mm 范围内,以保证各样本在实验过程中承受相同压力。为避免实验过程中发生沿面闪络及局部放电,将电极与样本浸入昆仑25 号变压器油中[20]。实验温度控制在15~20 ℃之间。

图1 XLPE 薄片样本电压耐久性实验平台Fig.1 XLPE sheet sample voltage enduranc test platform

1.2 电压耐久性实验电场强度选取

电压耐久性实验电场强度由样本击穿强度确定,据标准GB/T 1408.1,取10 个样本进行工频击穿强度测试。测试采用等直径电极,电极直径为25 mm 且边缘倒圆成半径为2.5 mm 的圆弧。被测样本尺寸为55 mm×55 mm×1 mm,测试过程中保持升压速度为0.5 kV/s 连续升压直至试样击穿。为避免闪络,样本及电极均浸入昆仑25 号变压器油中。

经测试,XLPE 薄片样本击穿强度E0为42.49 kV/mm,符合标准JB/T 10437 中关于XLPE 绝缘击穿强度有关规定。参考标准GB/T 29311,电压耐久性实验起始电场强度应位于0.8E0~0.9E0之间,因此选取E=36 kV/mm 作为实验起始电场强度,其余4 组实验电场强度分别为33 kV/mm、32 kV/mm、30 kV/mm 以及28 kV/mm。

1.3 微观形貌观测

为研究XLPE 内部结构对其电寿命的影响,使用日本电子公司(JEOL)JSM7500F 型扫描电子显微镜(Scanning Electron Microscopy,SEM)观察XLPE 薄片样本断面的微观结构,设置加速电压为15 kV,放大倍数为2 000 倍。测试前将XLPE 置于液氮中冷却30 min 后脆断并对断面进行喷金处理。

2 实验结果

2.1 击穿强度测试结果

XLPE 薄片样本击穿强度测试结果如图2 所示。据标准GB/T 29310,采用二参数韦伯分布对样本击穿数据进行分析。

图2 样本击穿强度测试结果Fig.2 The breakdown strength test results of samples

韦伯分布表达式为

式中,F(x)为样本累积失效概率;x为自变量,在本文中可代表样本失效时间或击穿电场强度;β为形状参数,β值越大,表示数据分散性越小;α为尺度参数,当x代表恒定电应力下样本失效时间时,α表示样本累积失效概率为63.2%时所对应的失效时间,当x代表样本短时击穿强度时,α表示样本累积失效概率为63.2%时所对应的电场强度,一般用α代表样本的特征失效时间或击穿强度[21]。

由图2 可知,XLPE 薄片样本特征击穿强度E0=42.49 kV/mm。样本击穿强度测试结果形状参数β=40.59,表明XLPE 击穿强度分散性较小。

2.2 电压耐久性实验结果

在不同电场强度下进行5 组实验以研究XLPE薄片样本E-t特性,每组取12 个样本进行实验。

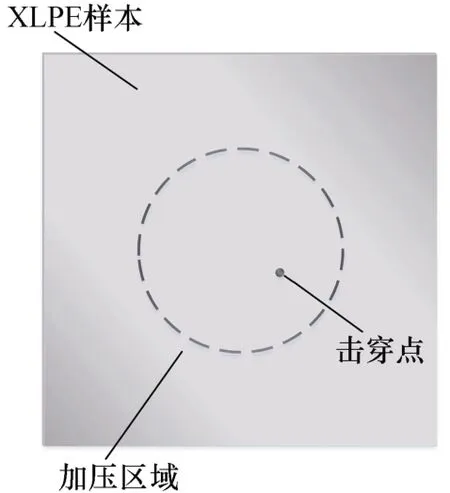

图3 为击穿点在已击穿样本内分布情况示意图,图中“加压区域”即为样本与电极紧密接触的部分。实验中发现部分击穿点出现在电极边缘附近,为避免边缘效应对实验结果的影响,击穿点位于该处样本的失效时间不计入统计。对其余样本击穿点位置进行观察发现,击穿点在加压区域中的分布无明显规律。由于电应力作用下XLPE 总是在绝缘薄弱的地方发生绝缘失效[22],而绝缘弱点在材料内部分布则是随机的,因此击穿点的分布具有随机性。

图3 击穿点分布示意图Fig.3 Breakdown point distribution diagram

样本在不同电场强度下失效时间的韦伯分布如图4 所示。其中第1 组实验(E=36 kV/mm)共进行2 h,按失效时间升序对样本进行编号,12 个样本中1~11 号样本在0.7 h 内击穿,而12 号样本在加压2 h后仍未发生击穿。

图4 不同电场强度下XLPE 样本失效时间韦伯分布Fig.4 Weibull distribution of failure time of XLPE samples under different electric field intensities

后续实验结果表明,其余4 组实验中也有类似情况发生,即各组实验中均存在样本未击穿现象,为提高研究效率,当每组实验持续时间ttol与已击穿样本失效时间最大值tmax之比大于3 时即停止该组实验。在上述对失效时间数据处理过程中仅对已击穿样本进行分析,未击穿样本暂不考虑。

如图4 所示,XLPE 薄片样本失效时间随外施电场强度降低而增加。同时可以发现,无论电场强度大小如何,形状参数β均小于1。形状参数的大小反映了数据分散程度,β小于1 表明样本失效时间分散性较大。

表1 记录了不同电场强度下已击穿样本失效时间最大值tmax、每组实验持续时间ttol以及ttol与tmax的比值。由二者比值大小可以判定,尽管在本研究中未观测到所有样本击穿时间,但若时间允许,未击穿样本绝缘失效时间必远高于同组实验中其余样本失效时间。

表1 电压耐久性实验参数Tab.1 Voltage enduranc test parameters

在实验过程中还发现,尽管实验时间不断延长,但未击穿样本数量仍随电场强度的下降而不断上升,即未击穿样本个数占同组样本总数的比例随电场强度降低而增大,击穿样本个数占同组样本总数比例随电场强度降低而减小,未击穿样本与击穿样本数量占比与电场强度的关系如图5 所示。

图5 击穿样本及未击穿样本占比与电场强度的关系Fig.5 The relationship between the proportion of broken samples and unbroken samples and electric field intensity

3 电寿命模型

3.1 基于失效时间统计特性的XLPE 电寿命模型

XLPE 电寿命与外施电场强度间的关系遵循反幂定律[23]为

式中,t为样本失效时间;E为电场强度;C为常数。当寿命指数n为常数时,材料E-t特性曲线在双对数坐标轴上呈一条直线。由电压耐久性实验结果可绘制XLPE 薄片样本E-t特性曲线,进而建立XLPE电寿命模型。

研究过程中发现部分样本存在未击穿现象,且尽管实验持续时间随电场强度降低不断延长,未击穿样本个数占同组样本总数比例仍不断升高。另一方面,通过对已击穿样本失效时间进行统计可知,XLPE 薄片样本失效时间分散性较大,即使在同一电场强度作用下,样本最大失效时间也在最小失效时间的百倍以上。因此,直接依据失效时间统计结果绘制XLPE 薄片样本E-t特性曲线并不合适。

由图4 可知,相同电场强度作用下,样本失效时间分布在不同时间区间内,不同时间区间可能对应XLPE 的不同失效过程,建立电寿命模型时需对不同失效过程进行分类讨论。

为减少主观因素对分类结果的影响,本文采用基于密度的有噪空间聚类(Density-Based Spatial Clustering of Applications with Noise,DBSCAN)算法根据数据点分布集中情况对已击穿样本失效时间进行划分。该算法首先遍历各数据点,分别计算出各点局部密度及各数据点间的距离,随后找出局部密度最大点作为聚类中心,根据各点与聚类中心的距离完成聚类分析[24-25],聚类结果如图6 所示。

图6 已击穿样本失效时间聚类结果Fig.6 Clustering result of failure time of the breakdown samples

根据图6,已击穿样本失效时间可分为两类。考虑到未击穿样本可得,相同电场强度作用下,XLPE 绝缘失效时间分布在三个时间区间内。

由DBSCAN 算法分类结果,将XLPE 绝缘失效分为三种失效过程:失效过程1(对应较短时间击穿样本)、失效过程2(对应较长时间击穿样本)及失效过程3(对应实验中未击穿样本)。分别对处于不同失效过程样本的失效时间进行韦伯分布处理,统计结果见表2。

表2 XLPE 样本不同失效过程失效时间统计结果Tab.2 Statistical results of failure time of XLPE samples in different failure processes

观察表2 中尺度参数α可知,对于相同失效过程,样本失效时间随电场强度降低而增加。而在相同电场强度作用下,处于失效过程2 样本的失效时间高于处于失效过程1 样本的失效时间,且电场强度越低,二者差异越明显。同时对比表2 与图4 中形状参数β可知,表2 中样本失效时间形状参数较高,表明分类处理后数据分散性有所降低。

实验中发现未击穿样本(对应失效过程3)个数随外施电场强度的降低而增高,对已击穿样本击穿时间数据进行分析可知,处于失效过程1 与失效过程2 样本个数同样随电场强度的变化而变化。为研究XLPE 失效过程与电场强度的关系,分别计算不同电场强度作用下处于各失效过程样本数占同组样本总数比例,计算结果如图7 所示。

图7 不同失效过程占比与电场强度的关系Fig.7 The relationship between the proportion of different failure processes and electric field intensities

由图7 可知,电场强度较高时,失效过程1 占比最高,失效过程2 次之,失效过程3 占比最低。随电场强度降低,失效过程1 占比不断下降,失效过程2 与失效过程3 占比逐渐上升。当电场强度E=30 kV/mm 时,失效过程2 占比超过失效过程1,在三种失效过程中占比最高。电场强度E=28 kV/mm时失效过程1 占比进一步下降,在三种失效过程中占比最低。上述结果表明不同失效过程受电场强度的影响不同,三种失效过程可能对应不同失效机理。

电力设备失效概率与时间的关系满足“浴盆曲线”,即设备投运初期失效率较高,此时设备多发生“早期失效”;当设备稳定运行后,失效概率下降且趋于稳定,此时设备失效多为“随机失效”;随设备投运年限不断增加,设备失效概率也随之上升,此时设备失效多由“老化失效”导致,不同失效过程的失效时间存在较大差异[26-27]。

在生产制造过程中,XLPE 内部不可避免地存在裂纹或微孔等缺陷,而在裂纹或微孔附近由于电场发生畸变,缺陷处承受更高电应力,使材料内缺陷进一步发展,最终导致绝缘失效[28]。

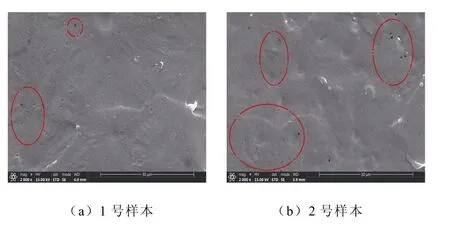

图8 为两个不同XLPE 薄片样本微观形貌图,图中凸起部分为脆断过程中产生的脆断裂纹。由图8 可知,即使由同一厂家同一批次生产的XLPE,其内部结构也并非完全相同。图8a 与图8b 中所示样本内均存在微孔缺陷,其中1 号样本内部微孔较小,缺陷分布较稀疏,2 号样本内部微孔较多,缺陷分布较密集。在电应力作用下,XLPE 内部缺陷逐渐发展,当材料内部缺陷分布较密集时,相距较近的细微缺陷在发展过程中易合并形成较大缺陷,合并成的缺陷尺寸高于原缺陷,导致缺陷处电场畸变现象更严重,加快材料劣化速率直至击穿。该过程所需时间较短,对应上述“早期失效”过程。

图8 XLPE 的微观形貌图Fig.8 SEM images of XLPE samples

当材料内部缺陷分布较稀疏时,由于相距较远,各缺陷在生长过程中不易合并成较大缺陷,而是保持相对独立发展,最终导致样本绝缘失效,该过程所需时间较长,对应上述“随机失效”过程。

根据上述材料内部缺陷稀疏程度对其电寿命的影响的分析,当材料内部无明显缺陷存在时,其内部电场较为均匀。在电应力作用下材料逐渐老化并导致绝缘性能不断下降,当样本击穿强度低于外施电场强度时,样本将在高电场强度作用下发生击穿,该过程所需时间最长,对应前文所提“老化失效”过程。

图9 为据表2 数据绘制的XLPE 薄片样本不同失效过程E-t特性曲线。由于实验中未观测到处于老化失效过程的样本失效时间,因此仅对处于早期失效与随机失效过程样本的E-t特性进行分析。由图9 可知,XLPE 早期失效过程寿命指数n1=20.73,随机失效过程寿命指数n2=28.45。观察图7,当电场强度E≥32 kV/mm 时,早期失效(失效过程1)在三种失效过程中占比最高,此时用处于早期失效过程样本的失效时间代表XLPE 薄片样本电寿命;当电场强度E<32 kV/mm 时,随机失效(失效过程2)在三种失效过程中占据主导地位,此时用处于随机失效过程样本的失效时间代表XLPE 薄片样本电寿命,由此得到修正后XLPE 电寿命模型为

图9 XLPE 薄片样本不同失效过程E-t 特性曲线Fig.9 E-t characteristic curves of different failure process of XLPE sheet sample

式中,E=42.49 kV/mm 为XLPE 薄片样本工频击穿强度,当电场强度超过此值时,XLPE 的E-t特性将不再满足式(3)所描述关系。

据式(3),当电场强度E≥32 kV/mm 时,XLPE寿命指数n1=20.73;而当电场强度E<32 kV/mm 时,材料寿命指数n2=28.45。E=32 kV/mm 所对应点即为E-t特性曲线中的“拐点”[15]。

需要指出的是,随外施电场强度不断降低,处于老化失效过程样本占比逐渐增大,因此可以确定,存在某一电场强度Ec,当电场强度E<Ec时老化失效将占据XLPE 失效过程的主导地位,此时XLPE电寿命将远大于由式(3)计算得到的电寿命,即本文所提XLPE 电寿命模型在较低电场强度下偏保守。

3.2 传统XLPE 电寿命模型

由图4 数据可绘制XLPE 薄片样本E-t特性曲线,进而建立传统基于反幂定律的XLPE 电寿命模型为

E-t特性曲线斜率与寿命指数n有关,高电场强度与低电场强度作用下XLPE 失效过程不同,对应的寿命指数n也不相同。一般可将XLPE 的E-t特性曲线近似看作由不同直线段组成的折线,曲线拐点的位置决定曲线形状。目前关于曲线拐点的选取多从数学角度出发,在曲线拟合的过程中选取合适的拐点使拟合曲线的拟合度最高。与传统方法相比,本文所提方法在确定曲线拐点的位置时更多考虑其物理意义,使修正后的模型更具应用价值,传统XLPE 电寿命模型与修正后的模型对比如图10 所示。

图10 传统XLPE 电寿命模型与修正后的模型对比Fig.10 Comparison of traditional XLPE electrical life model and modified model

4 结论

本文对XLPE 薄片样本进行电压耐久性实验,研究不同电场强度作用下 XLPE 失效时间统计特性,并由此对传统基于反幂定律的XLPE 电寿命模型进行修正,得出以下结论:

1)本文采用处于主导失效过程XLPE 的失效时间表示材料在相同电场强度作用下的电寿命,而不必等到全部样本发生击穿,该方法可提高电压耐久性实验效率。

2)通过不同电场强度作用下XLPE 失效时间统计特性确定其E-t特性曲线中拐点的位置,并据此对传统基于反幂定律的 XLPE 电寿命模型进行修正。根据修正后的模型,当电场强度E≥32 kV/mm时,XLPE 寿命指数n1=20.73;当电场强度E<32 kV/mm 时,XLPE 寿命指数n2=28.45。

3)实验结果表明,不同XLPE 样本间击穿强度差异较小,而相同电场强度作用下XLPE 失效时间差异较为显著,因此电压耐久性实验可更好地反映材料绝缘状态。