电动汽车整车NVH虚拟开发

2023-03-03孙赫

孙 赫

(上汽大众汽车有限公司,上海 310000)

1 引言

随着经济与社会发展,居民生活水平不断提高,私家车拥有量呈上升趋势,燃油汽车的增多导致了汽车尾气污染和能源的短缺,能源的快速消耗问题和汽车尾气导致的环境污染问题日益突显,世界各个国家对新能源汽车的发展更加重视。针对这种情况我国制定了一系列措施来鼓励和推广新能源汽车,例如购买新能源汽车时减免购置税、新能源汽车不限行不限号、建设充电站等措施,针对汽车企业采用双积分政策、新能源汽车补贴政策[1]。

新能源汽车按能源类型分为混合动力汽车(Hybrid Electric Vehicle,HEV) 和 纯 电 动 汽 车(Electric Vehicle,EV),本文所说的新能汽车主要为纯电动汽车。由于纯电动汽车驱动源由电机总成代替了内燃机总成,原有内燃机总成的“掩蔽效应”也随之消失,背景噪声的减小使纯电动车产生的中高频噪声更加突出,并且人耳对中高噪声更加敏感。这也使纯电动汽车在 NVH(Noise,Viloration,Harshness,噪声、振动和声振粗糙度) 方面面临更大的挑战[2]。

汽车 NVH 技术是汽车研发的核心技术之一。乘员在汽车中一切听觉和触觉感受都属于汽车 NVH 的研究范围[2]。传统燃油车辆中,车辆低速行驶时主要噪声源是动力总成噪声、路面噪声,其中动力总成噪声包括发动机噪声、进排气噪声和发动机附件噪声,由于动力总成噪声声压级较高、频率较宽,掩盖了其他噪声源所发出的噪声,是车内主要噪声源;车辆在高速行驶时,车内主要噪声变成了风噪。纯电动汽车采用电机驱动,没有了动力总成噪声及其掩蔽效应,车内声压级较低。所以电动汽车会更关注路面噪声和振动舒适性[3]。

2 电动汽车整车路噪虚拟开发

2.1 路噪开发流程

按照传递路径不同,路噪可分为结构传递声与空气传递声,路噪结构传递声典型传递路径:路面激励通过轮胎传递到轮心,轮心传入悬架,再通过悬架传递到车身。其中悬架与车身界面有多条传递路径。经过多年的发展,基于随机载荷来计算传递路径的方法,在虚拟仿真阶段就可以通过TPA路径分析和计算,在车辆开发早期就快速准确地进行道路噪声的评估预判。

道路噪声仿真分析的理论如下:

通常将路面对参考面的高度差称为路面不平度,作为车辆激励的输入,主要是通过功密度谱函数的形式输入到轮胎接地处。根据随机振动理论:

定义相干载可以通过相干载荷作为二次载荷,得出响应

即为各个路径的贡献量[4]。

道路噪声仿真计算步骤:

1)通过3D扫描和数据二次处理得到路面不平度信号的功率谱密度函数 ;

2)建立数字轮胎,输出Nastran DMIG参数;

3)建立包含声固耦合车身模型,底盘模型的整车模型,并将路面不平度功率谱密度以强制位移的形式输入在轮胎印记上。在驾驶员和成员外耳处布置声学响应点,计算该响应点的声压级。计算中使用Nastran SOL111分析模块。同时还可进行面板贡献量分析,传递途径分析和运行模态分析等。

2.2 某电动汽车路噪模型建立

采用ANSA有限元前处理软件划分网格,模型包括内饰车身、悬架和电池包等。焊接单元采用CWELD单元形式。轮胎采用模态轮胎模型,并在轮胎模型底部施加位移路谱激励。某电动汽车CAE整车NVH计算模型如图1所示。

图1 某电动汽车CAE整车NVH计算模型

2.3 虚拟开发结果分析

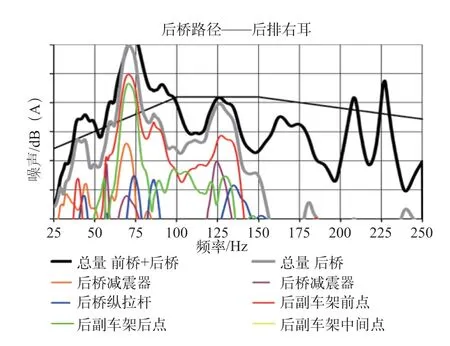

1)案例一:在某车型前期声学虚拟开发过程中,通过在模型中施加路面激励模拟路面噪声时发现后排右侧乘客外侧耳点声压在80Hz附近存在较高的峰值且远超目标值,可能存在声学抱怨风险。为了改善这一问题,针对该峰值进行分析。

分析模型中包含轮胎、底盘及TB模型,因此考虑通过TPA的方法识别出该频率下(80Hz)的主要传递路径,TPA分析结果如图2所示。

图2 TPA分析结果

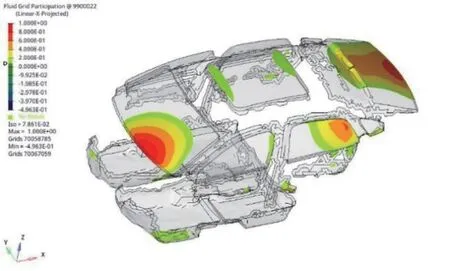

识别出主要的传递路径为后桥与车身接附点,选取其中某一条典型的传递路径(后副车架左前安装点Z向)进行NTF(Noise Transfer Function,噪声传递函数)计算与分析,基于节点贡献量方法,找出主要贡献区域在前风挡玻璃和后风挡玻璃区域,节点贡献量云图如图3所示。

图3 节点贡献量云图

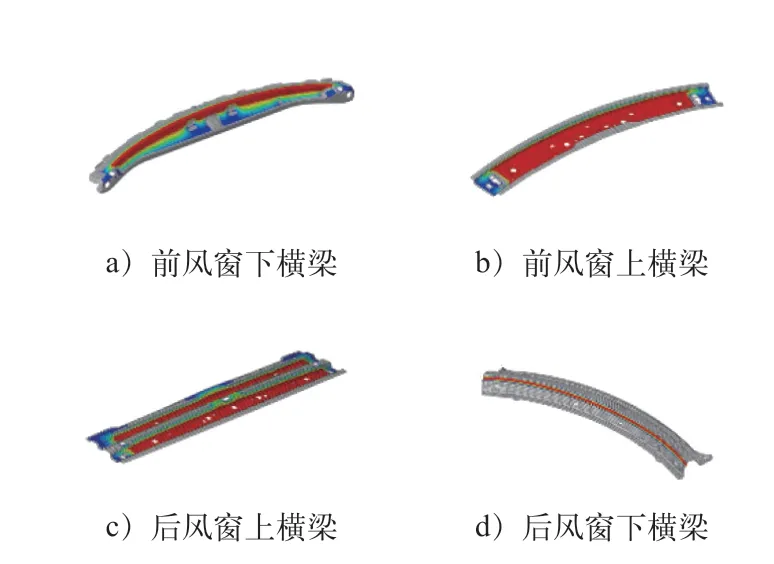

一般而言,玻璃在设计定型后不方便再进行修改,因此,考虑通过优化风窗的上下横梁来实现降低NTF峰值的目的。将前风窗下横梁、前风窗上横梁、后风窗上横梁及后风窗下横梁的截面形状作为设计变量,应用拓扑优化方法进行优化。风窗横梁示意如图4所示,图中红色区域为变形区域,将板件沿着红色区域法向的位移作为设计变量。

图4 风窗横梁示意图

以NTF曲线在80Hz处峰值最低为目标,迭代优化计算,最终求解出上述四个横梁的最佳截面形状,如图5所示。

图5 风窗横梁界面优化示意图

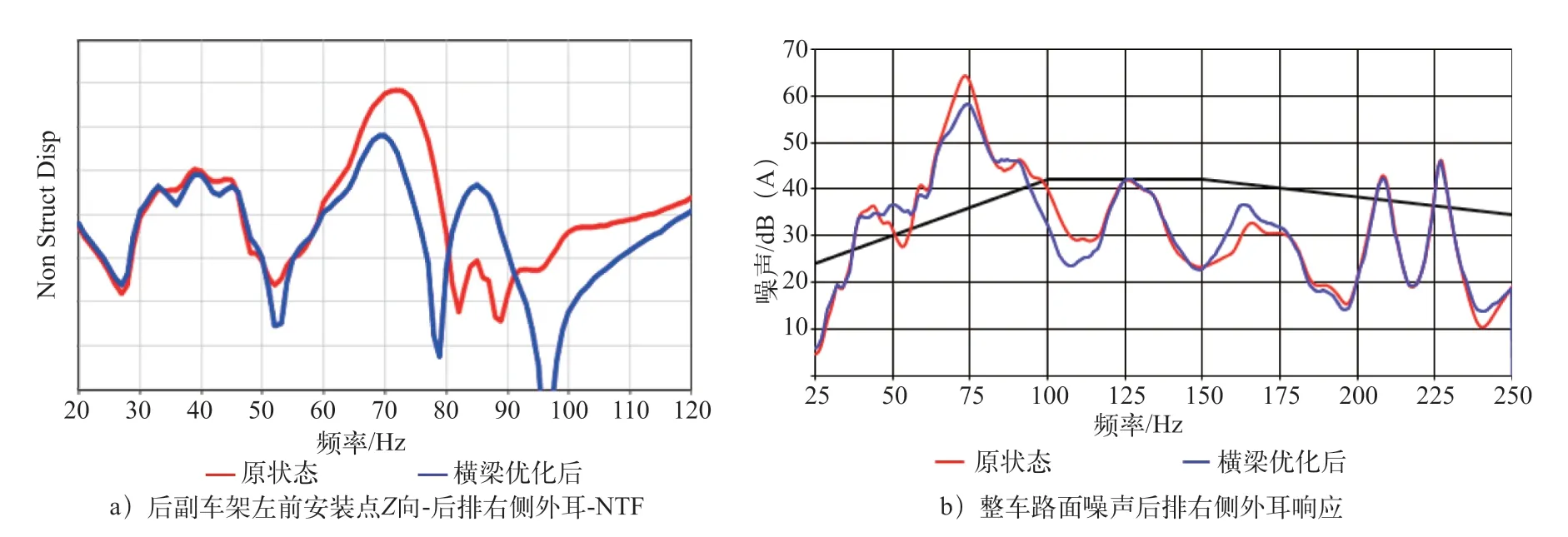

根据截面优化的结果调整模型横梁的形状,仿真分析NTF和整车工况,如图6所示。可以看出,经截面形状优化后,NTF峰值下降约5dB(A),整车路面噪声后排耳点声压峰值下降约2.5dB(A)。

图6 风窗横梁界面优化效果图

2)案例二:在某电动车前期声学虚拟开发过程中,通过计算内饰车身NTF,发现在40Hz频率附近NTF的峰值较高,存在出现路面轰鸣音的风险。为分析产生此风险的原因,采用节点贡献量分析法识别40Hz频率车身板件辐射的区域。节点贡献量云图如图7所示,可以看出,对NTF在40Hz峰值贡献较大的声辐射区域主要在尾门位置。

图7 某电动车节点贡献云图

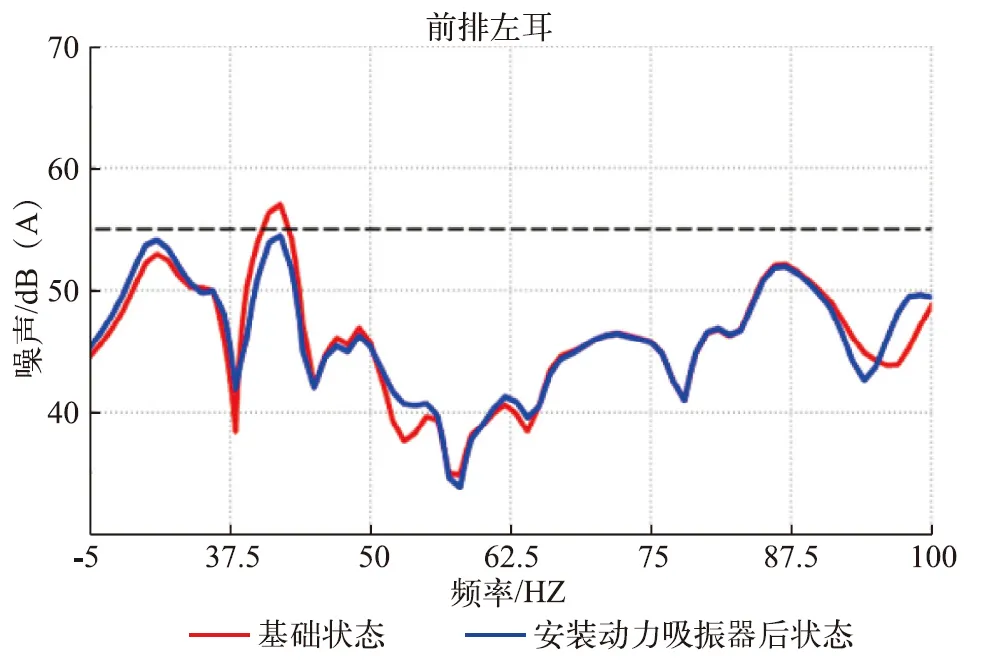

为了改善这一问题,考虑优化尾门的结构。经过大量尝试,发现修改密封条刚度、修改缓冲块刚度以及更换尾门锁扣形式(解耦锁扣更换为非解耦锁扣)均无明显的效果。最终,决定采用安装动力吸振器的方法来降低NTF在40Hz处的峰值。动力吸振器的安装位置在尾门内部的中间部位,质量为1kg。

在模型中建立动力吸振器模型,仿真其对整车NTF的影响。以后减振器塔座Y向激励为例,获取主驾驶员外侧耳点的声压,比较安装动力吸振器前后NTF曲线的变化,如图8所示,可以看出,安装动力吸振器后,40Hz处峰值降低约3dB,且降低至限值线55dB以下。

图8 某电动车后盖动力吸振器优化效果

3 振动舒适性虚拟开发

3.1 振动舒适性工况

整车振动舒适性波浪路面工况评估的是车辆行驶在波浪路面时的振动舒适水平,而振动舒适水平具体通过整车运行模态和座椅、转向盘等关键部件的振动加速度体现,整车运行模态包括上下跳动、前后摆动、左右摆动、扭转及弯曲。其基本技术路线与道路噪声评估相似,通过建立装饰车身和底盘的整车声学NVH数字模型,在轮胎接地处输入实测波浪路面路谱信号,其随机振动原理与道路噪声相同,为了避免局部刚度的影响,在车身上选取10个硬点作为振动加速度信号响应点,通过描述五个运动振型的形函数对10个响应点进行计算,得到各个响应点针对五个运动振型不同的参与系数,最终基于10个点振动加速度信号得到各个振型的幅频曲线。座椅等关键部件的振动加速度计算只需在相应位置增加信号响应点即可。车身运动振型及10个评价点示意图如图9所示。

图9 车身运动振型及10个评价点示意图

假设整车的振动可用如下多项式来表示:

则整车运行的五阶振型描述为

弯曲:

式中,lx为车身一半长度,ly为车身一半宽度。将多项式写成矩阵形式:

通过矩阵转换得到:

式中,M为各测点的Z向位移,A为每个振型的分量。

3.2 振动舒适性虚拟开发结果分析

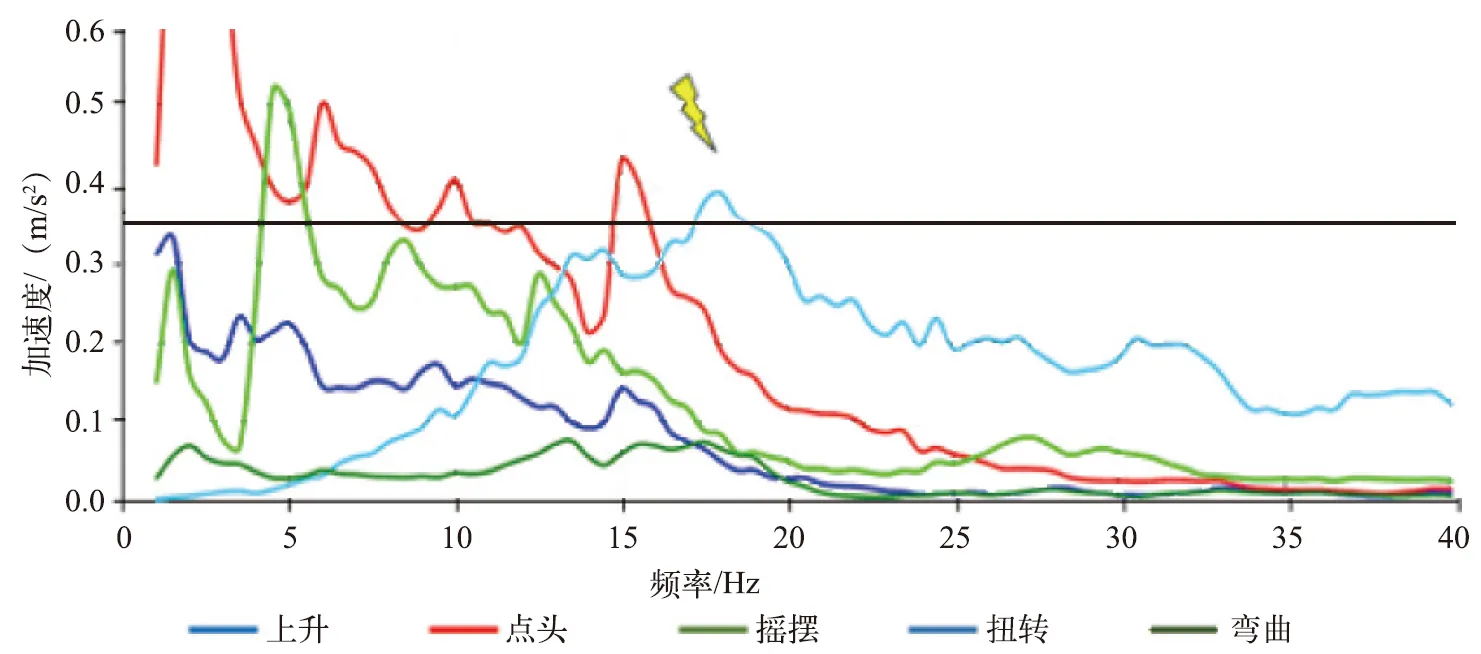

某车的振动平顺性计算结果如图10所示,根据多款车型与竞争车的振动平顺性测量结果,可以根据经验水平设定不同级别车辆的振动平顺性水平限值,以此作为后续车型的开发依据。五个运动振型中与车身舒适性最相关的为扭转振型,幅频曲线中幅值越低,代表车身等效扭转静刚度越高。

图10 振动舒适性仿真结果示意图

以小波浪路面不平度为激励信号不仅可以评价整车振动平顺性,评级整车的等效扭转静刚度,也可以评价在此激励下的关键部件振动情况,如座椅。计算得到的20~60km/h加速某车型的座椅靠背振动加速度信号试验和仿真对比,实验结果与仿真结果可比性高,所以可以应用这个工况预判座椅在颠簸路面的振动情况。

3.3 振动舒适性方案优化

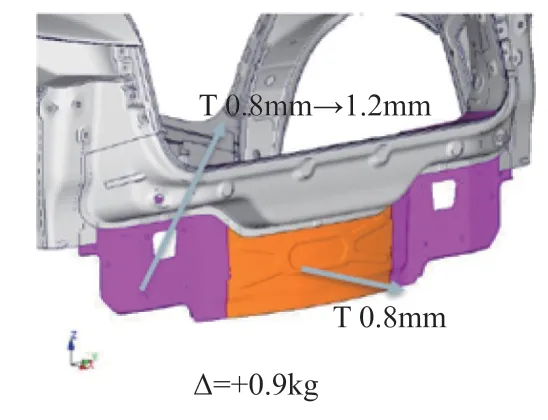

若振动舒适性曲线中的全局扭转超限制,需要通过提升整车舒适性刚度或者装饰车身的扭转模态来改善,例如某电动车整体振动舒适性超限,通过分析,其在测车身后部和后围板处优化钣金结构可以显著提升舒适性刚度,进而满足振动舒适性的要求,如图11所示为车身后部增加局部加强件,以提高后部扭转模态,进而优化舒适性刚度提升,其质量提升1.7kg,舒适性刚度可以提升1 800N·m/(°);通过后围板厚度优化提高后部扭转模态,进而优化舒适性刚度提升,其质量提升0.9kg,舒适性刚度可以提升680N·m/(°),如 图12所示。

图12 后围板优化

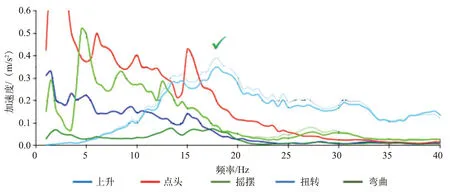

优化后效果如图13所示,其振动舒适性振幅下降10%,性能提升10%,伴随着NVH性能的提升,整车重量也有增加,其对轻量化、油耗等也有影响,在分析此类问题时,要结合整车重量、NVH及轻量化等综合考虑。

图13 优化效果

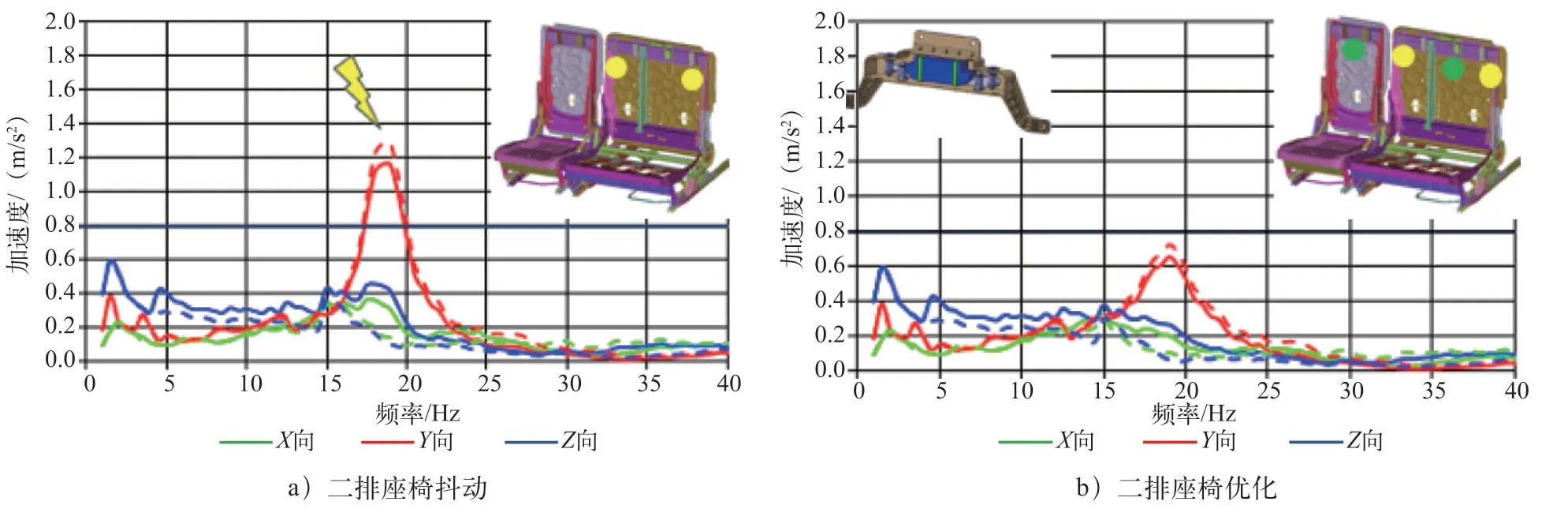

以小波浪路面不平度为激励信号计算第二排座椅的振动情况,如图14a)所示为某车型的第二排座椅振动情况,其中实线为左侧座椅,虚线为中间座椅(结构上与大座椅合并)可以看出在18Hz,Y向的振动加速度明显大于X向和Z向,并明显超出目标值,可以预判其有座椅抖动的风险,针对这一潜在风险,在座椅靠背处增加动态吸振器的方法予以优化,在考虑重量和性能平衡的基础上,在左右大小座椅各增加两个0.7kg,18Hz的动态吸振器,可以有效降低18Hz附近的二排座椅振动幅值,优化效果在30%以上,如图14b)所示。

图14 二排座椅优化前后对

4 总结

本文以提升电动汽车整车NVH性能为目的,从整车道路噪声和振动舒适性两个维度予以分析和优化。整车道路噪声方面,通过传递路径分析定位某电动车后桥与车身接附点传递贡献量最大,并选取其中一条典型工况作为目标值做优化,最终定义风窗上下四个横梁拓扑优化其横截面,同时也会结合降低车身传递敏感性,考虑在后盖增加动态吸振器 以达到优化目的。在振动舒适性方面,通过提升整车舒适性刚度以及座椅增加动态吸振器等方法,给予优化。最终实现电动车整车NVH性能的综合提升。