两种型钢拼接预制预应力混凝土节点的抗震性能比较

2023-03-02李韵通

李韵通

(云南省烟草烟叶公司,云南 昆明 650218)

目前国内外研究的预制装配式混凝土框架节点可以分为湿节点和干连接节点.湿连接节点抗震性能与现浇节点差别不大,符合现行抗震设计的“强节点”要求[1-3].干连接节点破坏时塑性变形通常发生在装配拼接处,梁柱主体构件可以保持弹性,具有一定的恢复能力,震后对拼接处进行修复即可继续使用[4,5].

干连接节点又可以分为刚性连接节点和柔性连接节点.刚性连接节点主要采用预埋型螺栓连接来实现;柔性连接节点则主要通过外置拼接构件,有粘结或无粘结预应力筋来实现.French 等人研究了多个梁柱干连接节点在地震荷载下的动力响应,发现一些节点在梁柱连接区域之外形成了塑性铰[6].Mast R F 提出在预制混凝土框架结构中,螺栓连接或延性连接是成本最佳的施工方式[7].Stone 对含有耗能普通钢筋的无粘结预应力混凝土框架梁柱节点的抗震性能进行了试验研究,结果表明混合节点的承载力与普通现浇节点相同,延性更高,但是耗能能力有所降低[8,9].潘振华和蔡小宁均提出在梁柱相交处设置角钢的节点,并沿梁长布置无粘结预应力筋,研究表明节点具备良好的变形和自复位能力[10,11].

将原本在梁柱节点处的塑性铰外移至预制柱悬臂梁端是一种提高节点延性和耗能能力的构造措施[12],在钢结构中受到工程界的广泛运用.通过削弱钢框架梁内的特定截面,将塑性变形控制在梁内并使其充分发展,避免节点过早出现裂缝和脆性破坏,从而达到延性设计和抗震耗能的目的.

在预制装配式混凝土结构中,同样可以参考钢结构中将塑性铰外移的思路[13],为了解决节点震后无法修复的问题,提高结构的延性和耗能能力,在预制柱上设置悬臂梁,将拼接位置由柱端移动到悬臂梁端,使用高强螺栓将跨越拼接处的型钢固定在预制柱悬臂梁和预制结构梁的侧面,将预制柱悬臂梁和预制框架梁装配到一起,在设计上保证悬臂梁拼接处先于梁柱节点混凝土屈服,保护了节点区的混凝土,从而达到塑性铰外移的目的.通过张拉通长无粘结预应力筋来弥补塑性铰外移对节点承载力的影响,从而提高节点的承载力和恢复力.高强螺栓和预应力筋相结合给拼装处混凝土提供了双向受压的预应力,控制结构的塑性变形,给节点提供良好的刚度发展和耗能能力.拼接型钢震后可以更换,使得节点还具有震后修复能力.

本文采用ABAQUS 有限元软件,针对型钢的拼接位置、型号和螺栓布置位置对型钢拼接预制预应力混凝土节点的抗震性能进行了分析和研究,给出了型钢合理的拼接位置,并对型钢的选取给出了建议.

1 模拟方法验证

本文采用有限元软件Abaqus 建立了节点模型.由于实体螺栓连接需要定义多个面的接触,且网格划分较为复杂,当高强螺栓使用数量较多时,建模过程会变得极其繁琐.而当高强摩擦螺栓不发生消压、不受剪时,模拟高强摩擦型螺栓可以不关注螺栓本身的结构响应,故可以选择Connector 单元来简化高强摩擦螺栓的连接.

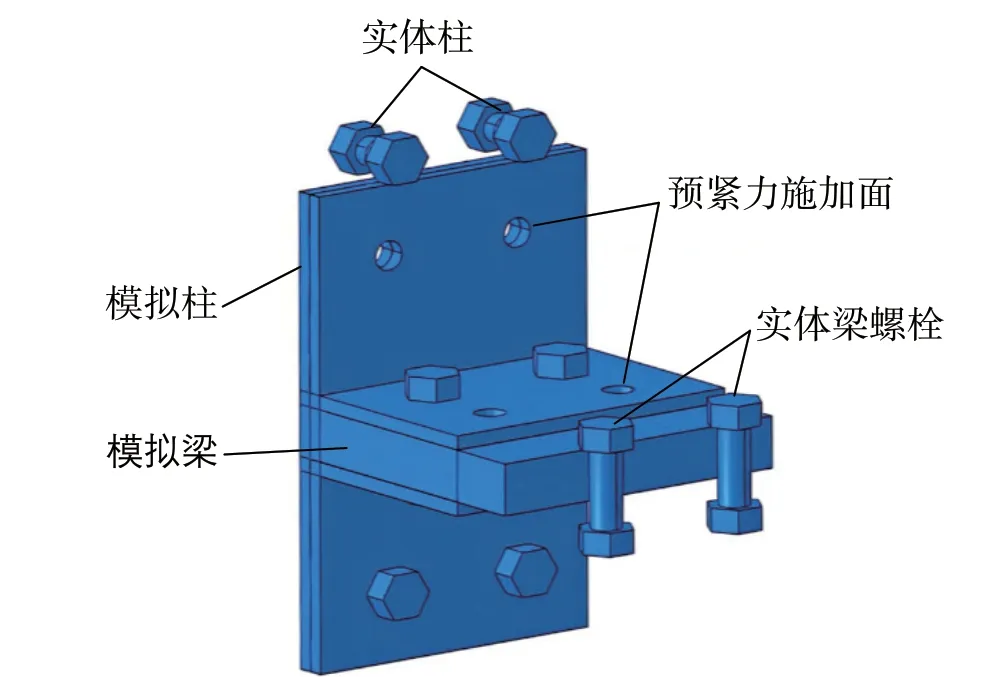

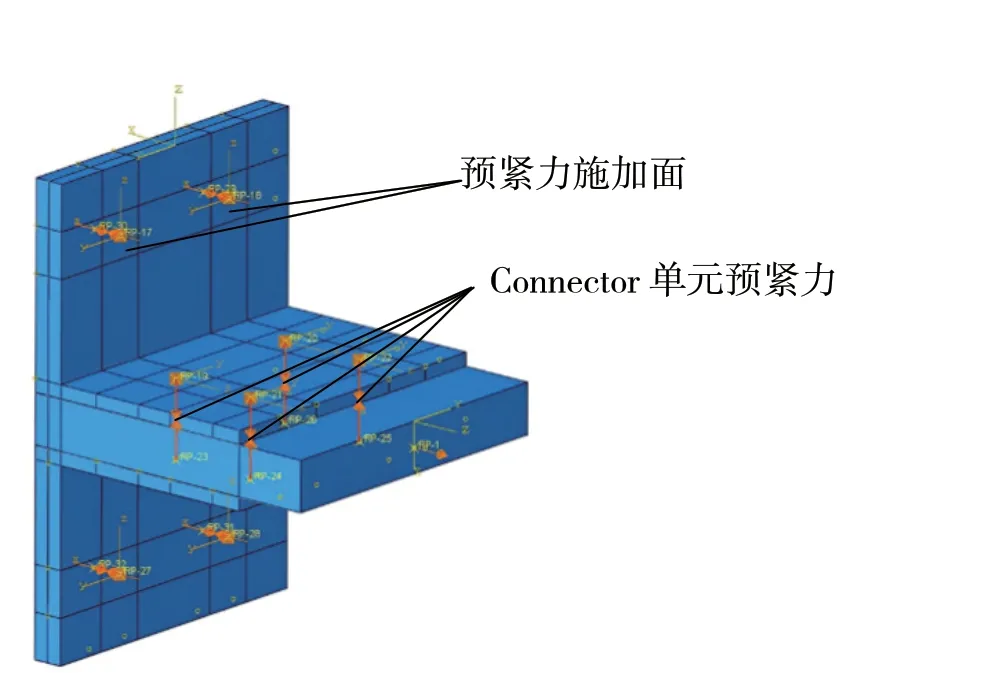

为验证Connector 单元模拟高强螺栓与型钢摩擦连接的有效性,本文选取了Garlock 等人使用螺栓固定角钢连接梁柱的节点试验[14],对试件L8-58-7 进行了有限元模拟,分别使用实体螺栓和Connector 单元进行建模分析,并与试验数据进行了对比,结果如图1、图2.

图1 实体螺栓模型

图2 Connector 单元模型

其中,图1 为在梁、柱、角钢上预留螺栓孔洞,并用实体螺栓建立的模型,螺栓的预紧力采用Abaqus 内置的Bolt Load,施加于螺栓杆内.图2 为用Connector单元代替高强螺栓施加预紧力的模型,通过Coupling 命令和定义Connector Force 向角钢方形面积内传递压力来模拟高强螺栓的预紧力.

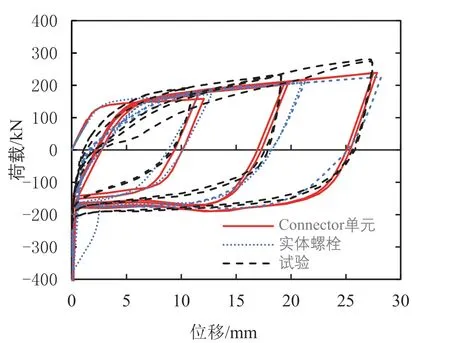

模型内的约束和加载方式参考Garlock[14]的试验,计算得到的荷载位移曲线对比,如图3 所示.可以看出,相比于实体螺栓,使用Connector 单元模拟的模型的初始刚度较小,但弹性承载力略大,这是因为使用Connector 单元模拟忽略了螺帽对角钢的约束作用,使得初始刚度有所下降,进入塑性的状态变慢,导致最终的弹性承载力略大于实验结果.整体来看,采用实体螺栓和Connector 单元的模拟结果与试验结果吻合较好.由此可见,使用Connector 单元来进行数值模拟,能够保证计算结果的准确性.

图3 荷载位移曲线对比图

2 塑性铰位置的选取

本文采用一个双层单跨框架模型来研究塑性铰位置的影响,框架结构尺寸如图4 所示.考虑梁的跨高比为1/10,梁截面取为矩形300 mm×500 mm,柱截面取为矩形400 mm×400 mm.FEMA-350 规范[15]指出在普通整浇结构中,塑性铰自身长度一般为梁高的一半,因此假定拼接处的塑性铰长度为250 mm.

在正常使用状态下,不希望拼接处塑性铰因承担过大的弯矩而出现塑性变形,这要求拼接处塑性铰的弯矩尽可能小.用层框架梁上的均布单位竖向力来表示正常使用状态下的荷载,Lph 表示塑性铰中点到柱边的距离,β为塑性铰中点到柱边的距离与梁跨度的比值,γ为不同塑性铰位置下柱边弯矩与塑性铰中点弯矩的差值与柱边弯矩之比.不同塑性铰位置下的γ如表1 所示.由表1 的计算结果可以得出:当β∈(0.10,0.14)时,γ在15%以内,是较为合理的范围,当β=0.12 时,即塑性铰中点到梁端的距离为600 mm 时,拼接处的弯矩最小,故选取β=0.12 为合理的塑性铰位置.

3 槽钢拼接预制预应力混凝土节点

3.1 有限元模型及承载力

槽钢拼接预制预应力混凝土节点如图5 所示,由带有悬臂梁的预制柱、悬臂梁、预制梁、槽钢、高强摩擦螺栓群和预应力钢绞线组成,在梁中预留预应力筋孔道,在节点处预留高强螺栓孔洞,在槽钢和高强螺栓螺帽之间设置高强螺栓垫板,用高强螺栓将槽钢分别将悬臂梁和预制梁进行拼接.

所有槽钢拼接节点有限元模型均采用相同的梁、柱尺寸,配筋率和材料.以C-36 算例为例,节点梁、柱采用C40 混凝土,纵筋采用HRB400 级钢筋,箍筋采用HPB400 级钢筋,槽钢采用热轧轻型钢[36].拼接槽钢、螺栓垫板均采用Q345 钢,螺栓垫板厚度为5 mm.槽钢一侧采用6 个M22,10.9 级的高强螺栓,预紧力为P=190 kN.张拉通长7×15.2 mm 钢绞线的无粘结预应力筋,抗拉强度为1 860 MPa,预应力度设为0.5.螺栓垫板与槽钢的接触面之间摩擦系数取0.45,均采用喷砂处理;耗能角钢与梁、柱混凝土接触面之前摩擦系数根据苏庆田等[16]对钢与混凝土界面摩擦系数的试验结果,不同涂装钢板与混凝土界面的静摩擦系数为0.7~1.0,动摩擦系数为0.5~0.7,本文保守取0.5.

柱上下两端设置为铰接约束,在梁端施加往复位移加载.往复加载在每级位移值下反复循环两次,如图6 所示,层间位移角△(%)为梁端加载点位移与梁端加载点至柱形心距离之比,加载端到梁端的距离为2 500 mm,为梁跨度的一半.

图6 加载制度

本文设计了整浇节点K5-CIP为对比算例,K5-CIP节点构造与C-36相同,在悬臂梁处无型钢拼接.通过有限元模型算得K5-CIP 节点的极限承载力为Fu=122 kN.

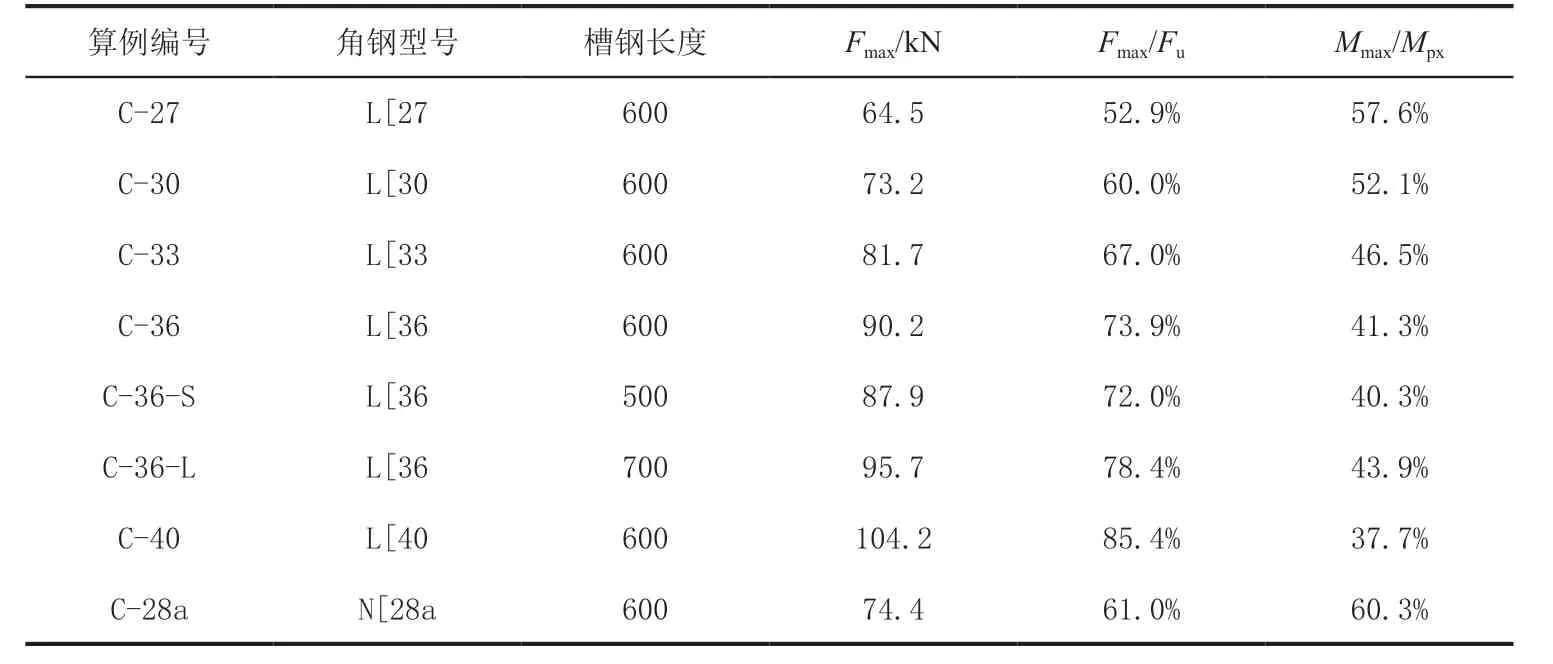

为研究不同槽钢的型号、尺寸以及螺栓布置对槽钢的约束情况及节点抗震性能的影响,共设计了20 个节点算例,见本文3.3 节表2.其中,L表示轻型型钢,N表示普通型钢,Fmax为节点模型的荷载极值.C-36-L 与C-36-S 节点调整了槽钢的长度;C-36a-BUP 节点将高强螺栓向槽钢的上下翼缘移动.

表2 槽钢拼接节点算例及承载力

从表2 中可以看出,随着槽钢型号的增大,节点的承载力逐步上升,但是上升的幅度很小,并且所有槽钢拼接节点的承载力均低于整浇节点K5-CIP.对比C-36,C-36-S,C-36-L 三个节点可以看出,槽钢的长度越大,节点的承载力越高.从C-36a-P节点可以看出,当高强螺栓向槽钢翼缘移动,可以使得节点承载力得到显著的提高.采用普通槽钢的节点承载力比采用轻型槽钢的节点高,但提高幅度很小.

3.2 滞回特性、变形分析与破坏形态

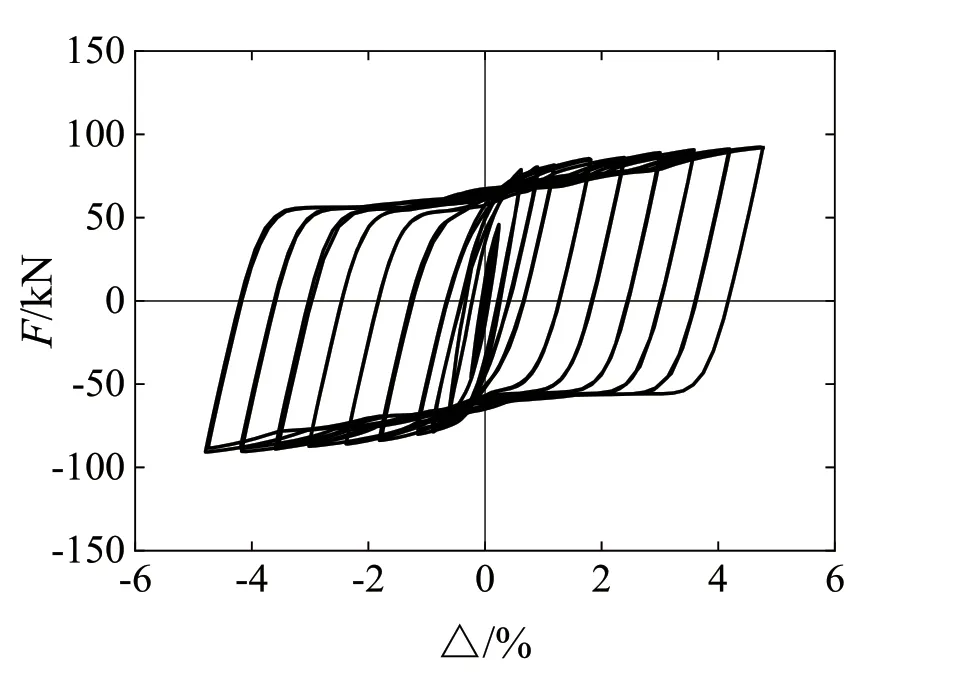

经算例计算发现槽钢的型号以及高强螺栓的布置位置对节点的受力模式没有影响,所有节点滞回曲线均相似.以C-36 算例为例,节点的梁端滞回曲线如图7 所示,所有槽钢拼接的节点均体现出较好的包络特征,具有较好的耗能能力.

图7 C-36 节点梁端滞回曲线

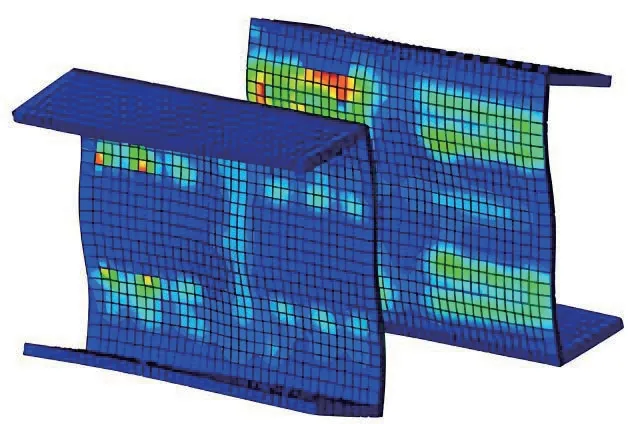

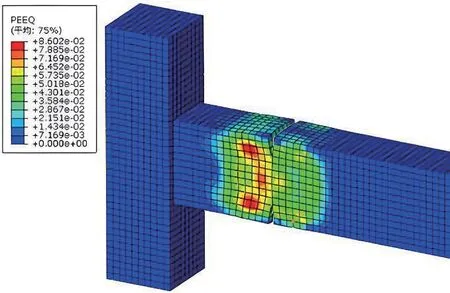

在所有节点中,槽钢的塑性变形都相似,以节点C-36-S 为例,槽钢的塑性变形分布如图8.为了让槽钢的变形更加明显,将实际的变形放大了一倍.可以看出槽钢的塑性变形都是集中在高强螺栓附近,并且高强螺栓外侧的变形更大,而翼缘部分几乎没有变形.观察翼缘可以发现,在拼接处转动变形时,上下端的翼缘向内弯曲,使得腹板发生翘曲变形,这就导致混凝土与腹板的接触面积减小,造成高强螺栓附近的混凝土出现较大的塑性应变,如图9 所示.对于小型号的型钢,由于高度较小,腹板发生翘曲变形后,腹板与混凝土摩擦接触面积更小,混凝土梁侧面的塑性应变集中更明显,使得拼接处过早屈服,节点承载力大幅下降;由于槽钢腹板与混凝土摩擦接触的面积靠近梁中部,在拼接处转动时力矩较小,使得梁侧面混凝土摩擦接触产生的剪应力变大,可能会造成梁侧面的混凝土脱落.

图8 C-36-S 节点槽钢塑性变形分布

图9 混凝土节点的塑性累积应变

从弯矩传递的角度来看,槽钢翼缘应尽量接近混凝土梁的顶、底面,并增大腹板与混凝土的摩擦接触面积,所以应选择较大型号的槽钢.而使用大型号型钢时,虽然能提升节点承载力,但由于翼缘自身刚度增加得更快,加大了腹板翘曲变形的趋势,翼缘几乎不受力,钢材利用效率较低,造成了材料的浪费.

3.3 抗弯强度分析

使用槽钢拼接方式的初衷是让槽钢绕自身的强轴转动变形以抵抗拼接处传递的弯矩并且通过变形耗能.但从有限元分析的结果来看,由于槽钢上下翼缘沿平面外的约束较小,槽钢的腹板最先翘曲屈服,而翼缘部分几乎没有变形,降低了钢材的使用效率.

将拼接槽钢的理论抗弯强度与实际节点拼接处的抗弯强度进行对比,如表2 所示.其中Mpx是槽钢的全截面塑性理论抗弯强度,Mmax是节点模型拼接处的最大弯矩.从表2 可以看出,腹板的翘曲屈服使槽钢的抗弯强度大幅下降,仅为强轴抗弯强度的45%左右.从C-36a-P 节点可以看出,将高强螺栓布置向槽钢的翼缘方向移动,节点拼接处弯矩增加了10%,一定程度上抑制了腹板的翘曲变形,但是由于翼缘的抗弯刚度过高,腹板还是发生了部分翘曲变形,屈服荷载仅为强轴抗弯承载力的48%.

因此,从以上分析中可以看出,虽然采用槽钢拼接的节点能表现出良好的耗能能力,但并不是一种理想的拼接方式.

4 顶底角钢拼接预制预应力混凝土节点

由前述槽钢拼接节点的结果分析可知,拼接处型钢与混凝土梁侧面的接触面积应该尽量靠近梁的顶、底端.使用小型号槽钢时触面积靠近梁的中轴线,承载力较低;而使用大型号槽钢解决摩擦接触范围时,则造成了材料浪费.槽钢并不是一种理想的拼接方式.因此,使用布置在梁侧面跨越拼接处的顶底角钢可以解决槽钢拼接存在的问题,其布置位置可以灵活调节,不受到腹板高度的限制,可实现拼接钢材的高效利用.

4.1 有限元模型及承载力

所有顶底角钢拼接节点有限元模型均采用相同的梁、柱尺寸,配筋率和材料.以J3-6 节点为例,采用75×50×5 热轧不等边角钢,梁、柱的尺寸和配筋,拼接槽钢和垫板的尺寸,高强摩擦螺栓布置位置如图10 所示.混凝土、普通钢筋、预应力筋、垫板及高强螺栓等材料参数以及加载方式均与槽钢拼接节点模型相同.

图10 顶底角钢跨越式连接预制预应力混凝土框架节点

为研究不同顶底角钢型号、尺寸以及预应力对顶底角钢拼接节点的抗震性能影响,共设计了13 个节点算例,如表3 所示.表中Lbm 指顶底角钢拼接两侧最靠近拼接缝的两个高强螺栓之间的距离;角钢边距为角钢翼缘边缘至梁顶、底端边缘的距离;Fmax为各节点模型的荷载极值.节点J2-6-BUP 与J2-6-BD 调整了顶底角钢距离梁边缘的距离,J3-6-AS 与J3-6-AL 节点调整了角钢的长度;J3-6-E 在梁两侧增设了单根φ28 钢筋.

表3 顶底角钢拼接预制预应力混凝土节点算例

从表3 中可以看出,角钢的长短肢尺寸越大,厚度越厚,节点的承载力越高.并且在较小的钢材用量的情况下,节点承载力就超过了K5-CIP 整浇节点的极限荷载Fu,可见使用顶底角钢作为跨越节点的拼接构件,充分发挥了钢材的强度和延性.对比J2-6 与J2-6-P,J2-6-D 节点可以看出,顶底角钢距离梁顶底端越近,节点承载力越高.从J3-6-E、J3-6-S 和J3-6-L 节点可以看出,拼接处角钢长度对节点承载力的影响不大.

为了保证梁柱节点核心区混凝土在地震作用下保持弹性,拼接处顶底角钢的屈服荷载应小于整浇节点K5-CIP 的极限承载力Fu=122 kN.J2-8,J-8,J4-7 节点由于承载力过大,导致梁柱节点核心区先出现塑形变形,不适用于当前结构.其余节点的荷载极值均未超过Fu,拼接处先屈服形成塑性铰,将塑性铰外移后,可以达到保护主体结构的目的.

4.2 滞回特性及耗能能力

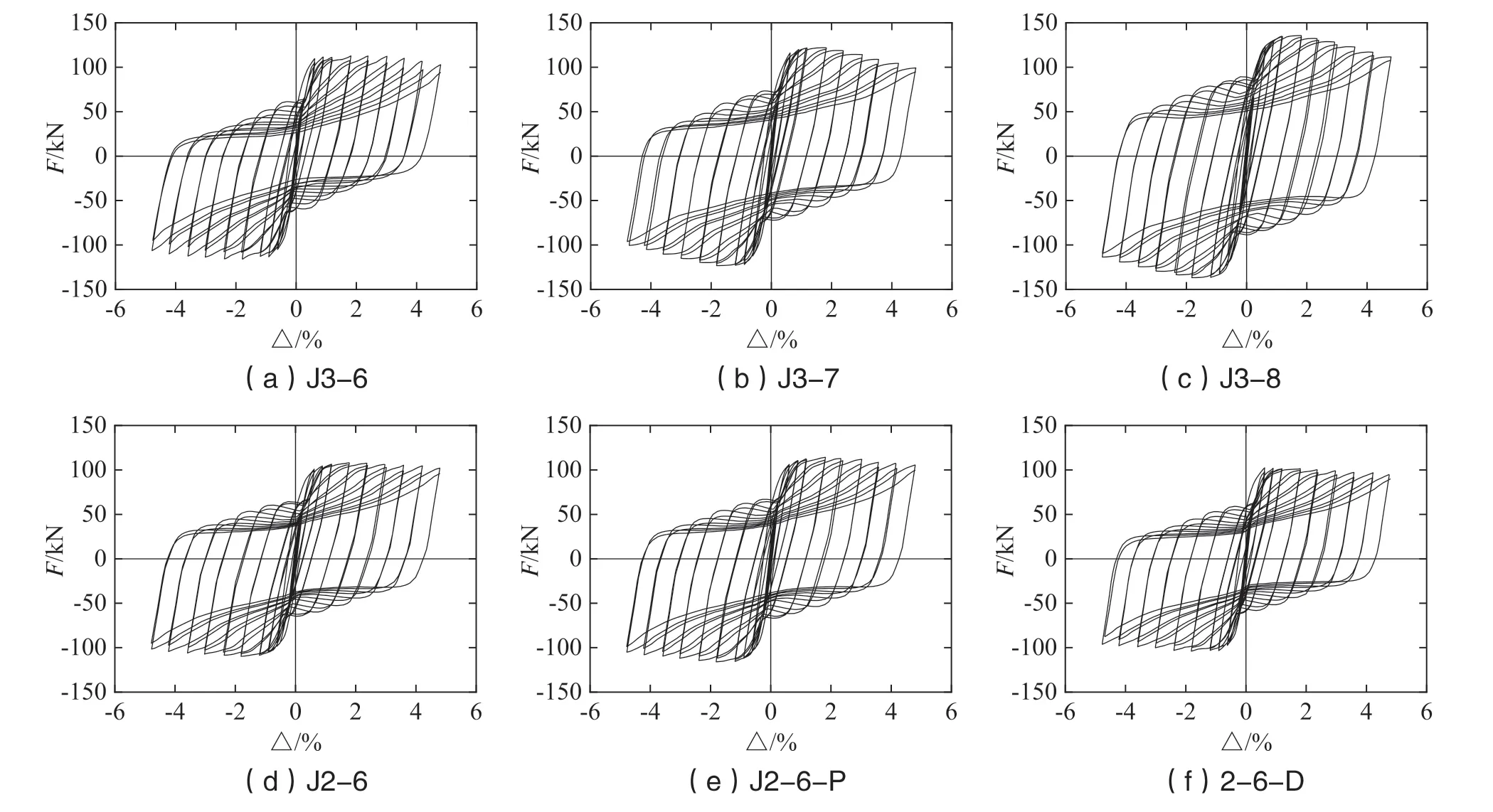

图11 为典型的顶底角钢拼接节点的梁端滞回曲线.

图11 部分顶底角钢拼接节点梁端滞回曲线

从图11 可以看出,角钢的型号、尺寸和布置位置对节点的受力模式没有影响,仅影响节点的承载能力.所有节点都是在层间位移角达到1%附近时达到极值,随后逐渐下降.随着位移加载的不断增大,在层间位移角达到1.5%附近时,所有节点均出现了一小段屈服平台,这是由受压角钢开始出现平面外翘曲屈服导致的.随着滞回循环的增加,顶底角钢的塑形残余变形逐渐增大,降低了节点在反向加载时的刚度,导致在加载后期,滞回曲线在竖向体现出捏缩效应.

对比J3-6,J3-7 和J3-8 节点可以看出,角钢厚度越大,残余变形对节点刚度的影响越小,滞回曲线越饱满.对比J2-6,J2-6-P 和J2-6-D 可以看出,角钢的布置越靠近梁顶、底端,节点的承载力越大,滞回曲线越饱满,因此在考虑到混凝土保护层厚度与梁内纵筋的前提下,角钢布置应尽量靠近梁的顶、底端.

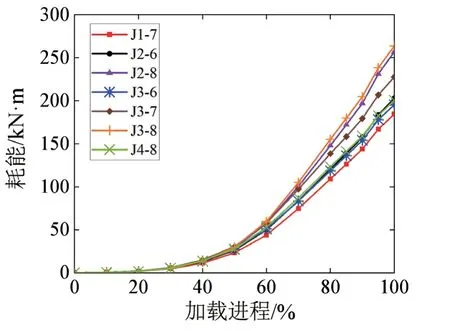

图12 为部分节点在整个加载过程中,塑形变形耗能的变化.可以看出,在加载初期,塑性变形较小,耗能也较小.随着位移的增大,角钢的塑形变形变大,耗能能力得到提升.角钢的尺寸、厚度越大,节点的耗能能力越强.各节点的塑形变形发展趋势相同,说明各节点的变形耗能的模式相同.

图12 部分节点能耗对比

4.3 变形分析与破坏形态

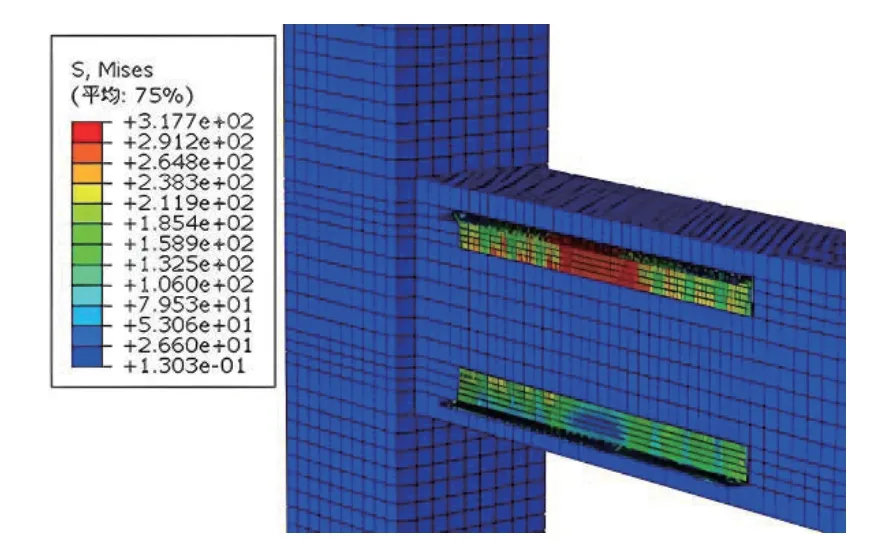

对于顶底角钢,在拼接处转动时受到张拉和挤压变形.当位移加载刚开始时,转动下侧的角钢与混凝土共同受到挤压,此时混凝土主要承担弯矩传递带来的压应力,而转动下侧的角钢受力较小,如图13 所示.

图13 加载开始时顶底角钢应力云图

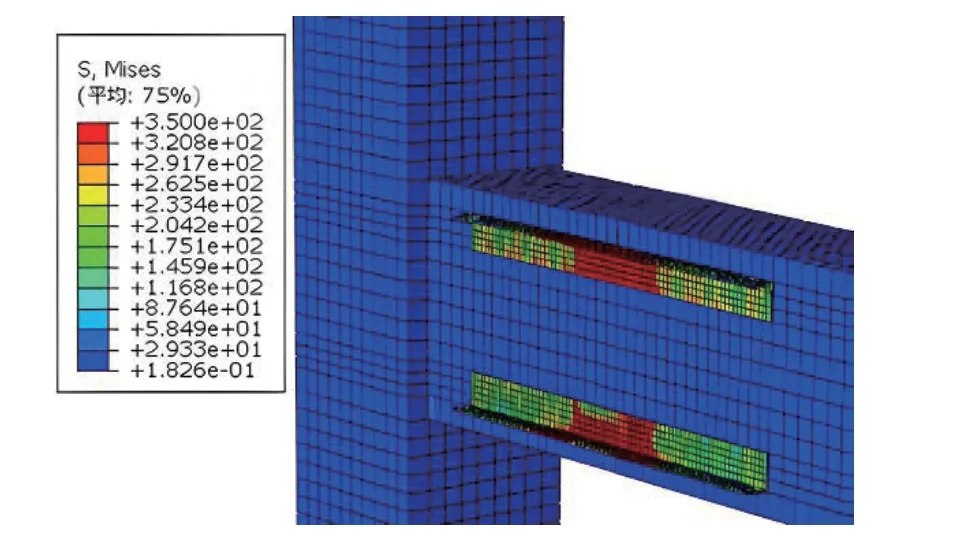

当位移荷载逐渐增大,转动上侧的受拉角钢开始产生塑性变形,转动上侧的悬臂梁与预制梁不再接触.当角钢的受拉塑性应变积累到一定的程度时,在角钢由受拉转化到受压的过程中,产生塑性拉应变的部分重新受压,角钢的梁肢边缘会达到屈服,并开始出现翘曲屈服.继续位移加载后,角钢的短肢也会随着梁肢一同在梁平面外发生屈服,造成节点的承载能力进一步降低.当层间位移角△=1%时,转动上侧的角钢开始受拉屈服并产生残余变形,此时节点的承载力达到极值.在后续加载中,由于残余变形的积累导致拼接处存在缝隙,在较小的位移荷载下无法接触,拼接缝处混凝土应力较小,导致节点的刚度、承载力随着加载进度而逐渐下降.此时转动上、下侧角钢应力均较大,如图14 所示.

图14 位移角为1%时顶底角钢应力云图

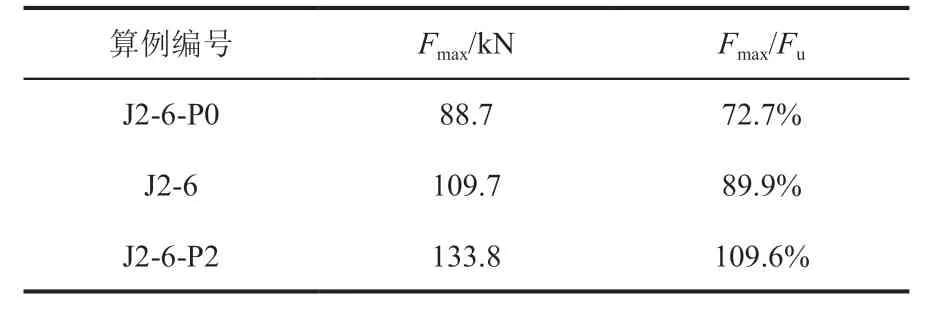

4.4 预应力参数分析

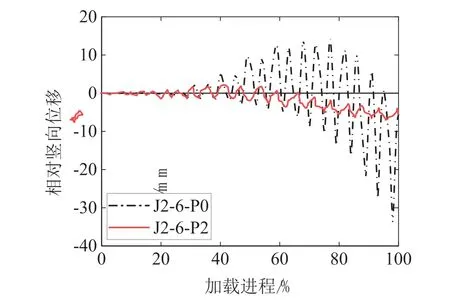

为研究无粘结预应力筋对节点抗震性能的影响,以J2-6 节点为基础,只改变预应力筋根数,其他参数均不变,设计了J2-6-P0 和J2-6-P2 两组对照模型进行分析. J2-6 节点预应力钢绞线的布置见图11,以此为基础,J2-6-P0 节点不设置无粘结预应力钢绞线,J2-6-P2 设置两根7×15.2 mm 的无粘结预应力钢绞线,两根预应力钢绞线分别距梁顶、底端150 mm.预应力筋对节点承载力的影响如表4.从计算结果可以看出,施加单根无粘结预应力钢绞线对节点承载力的提升为17%,张拉两根无粘结预应力钢绞线可以抵消塑性铰外移而带来的节点承载力的降低.

表4 应力筋对节点承载力的影响

图15 为J2-6-P0 和J2-6-P2 节点的滞回曲线图.可以看出两个节点的变形模式存在显著的不同,J2-6-P0 节点的刚度明显小于J2-6-P2.

图15 节点滞回曲线对比

图16 为拼接外侧的预制梁与拼接内侧的悬臂梁在沿梁高度方向上的相对竖向位移.可见J2-6-P0 节点预制梁的相对竖向位移要远大于J2-6-P2 节点,说明J2-6-P0 角钢在竖向发生了较大的剪切变形.

图16 预制梁相对于悬臂梁的竖向位移

可以发现,在不施加预应力的情况下,节点在拼接处的剪力传递主要是依靠梁外侧的顶底角钢,顶底角钢容易发生剪切屈服破坏;而施加了预应力后,预应力筋提供的预紧力可以让拼接处的混凝土梁之间的挤压作用增大,通过摩擦接触传递一部分剪力,从而保护顶底角钢不出现剪切屈服.因此在顶底角钢拼接节点中,张拉无粘结预应力钢绞线是防止顶底角钢出现剪切屈服的必要措施,同时也能提高节点的承载力和恢复力.

5 结 论

本文提出了一种将塑性铰外移到预制柱悬臂梁端后,用槽钢和顶底角钢拼接的预制预应力混凝土干式节点.建立了有限元模型,并考虑了角钢型号、厚度和螺栓布置位置的影响,对节点抗震性能进行了研究,得到了以下结论:

(1)拼接位置在与柱边距离为0.12 倍的跨度时较为合理.

(2)槽钢拼接节点中槽钢的翼缘越靠近梁顶、底端,承载力越高.当使用小型号槽钢时,承载力较低,易造成梁侧面混凝土脱落;而使用大型号型钢时,材料利用率较低.因此槽钢拼接节点不是一种理想的拼接方式.

(3)相比于槽钢拼接节点,顶底角钢拼接方式更为合理.角钢的尺寸、厚度越大,布置越靠近梁顶、底端,节点的承载能力和耗能能力越强,且能实现钢材的高效利用.

(4)通过施加预应力可以弥补顶底角钢抗剪能力的不足,能有效提高节点的承载力.