转膛自动机驱动机构闭气性能及可靠性建模分析

2023-03-01叶可伟马小兵古斌刘朋科

叶可伟,马小兵,古斌,刘朋科

(1.北京航空航天大学 可靠性与系统工程学院,北京 100191;2.西北机电工程研究所,陕西 咸阳 712099)

漏气是高射速转膛自动机的重要失效模式。转膛自动机的工作原理要求其驱动机构内部的转膛衬套必须保持活动,因此衬套连接处存在间隙不可避免。而间隙漏气会导致膛压减小,气体推力下降,最终导致弹丸初速降低,因此密封性是保证弹丸初速的重要途径。而密封结构的可靠性分析是在原有密封模型的基础上进一步考虑载荷参数、尺寸参数和材料参数的随机性特征,确定驱动机构密封薄弱环节,为驱动机构密封可靠性设计优化提供参考。

目前针对间隙结构密封性能的确定性建模方法可分为基于物理模型的方法和基于仿真分析的方法。王茂林等[1]基于气体质量守恒方程和能量守恒方程建立了转膛衬套轴向间隙气体流量计算模型。任晓等[2]基于平均雷诺方程建立了两平行粗糙表面泄漏量计算模型。马慧明等[3]应用Fluent软件对密封结构气体压强变化进行仿真分析,并通过试验验证确定了3种典型密封结构的有效性。阮伟靖等[4]应用ANSYS Workbench软件分析了锥面闭气环的运动特性和闭气压力特性,得到不同材料下闭气环的闭气效果。在机理明确的情况下,基于物理模型的方法效率一般要高于基于仿真分析的方法。

目前大部分密封性相关研究只针对密封圈、压力密封等单个密封形式进行了研究,而极少有文献会针对多种相关的密封形式同时开展研究,笔者针对相互影响的衬套轴向漏气和径向漏气同时开展闭气性能和可靠性建模分析。目前大部分密封可靠性研究所采用的可靠性分析方法仅限于应力强度分析方法[5]或矩方法[6]。这些方法仅适用于功能函数为显式表达式的情况。蒙特卡洛抽样方法虽然适用性最广,但其计算效率最低。笔者采用带交叉项的响应面建模方法[7],能够处理功能函数为隐式的情况,而效率上也远高于蒙特卡洛方法。

针对具有共因参数的转膛衬套轴向间隙漏气和转膛衬套与身管径向衬套间隙漏气,在现有气室模型基础上,考虑间隙的时变特性,建立转膛衬套轴向闭气功能函数和两衬套径向间隙闭气功能函数。基于参数分布假设和灵敏度分析,采用带交叉项的时变二次响应面方法,建立转膛衬套轴向间隙闭气可靠性模型和两衬套间径向间隙闭气可靠性模型,开展转膛自动机驱动机构闭气可靠性分析。

1 闭气可靠性相关概念

1.1 闭气可靠性定义

闭气性能评估需先确定能判别结构密封性的性能指标,一般包括密封接触面的接触压力[3-5,8]、密封间隙处的漏气流量[2,9-10]以及总漏气量等。考虑到漏气流量直接影响动能转化效率,故本文中以漏气流量作为性能指标,用q表示。

通常用功能函数或者极限状态函数表示性能指标d与其要求的临界值dc之间的关系,即

G=d-dc.

(1)

一般情况下,G>0时部件处于安全状态;G<0时处于失效状态;G=0时部件处于极限状态。因此转膛自动机驱动机构闭气功能函数定义为

Gs=q-qc,

(2)

式中,qc为允许的漏气流量临界值。仅当Gs<0时,驱动机构闭气可靠。

1.2 闭气失效模式

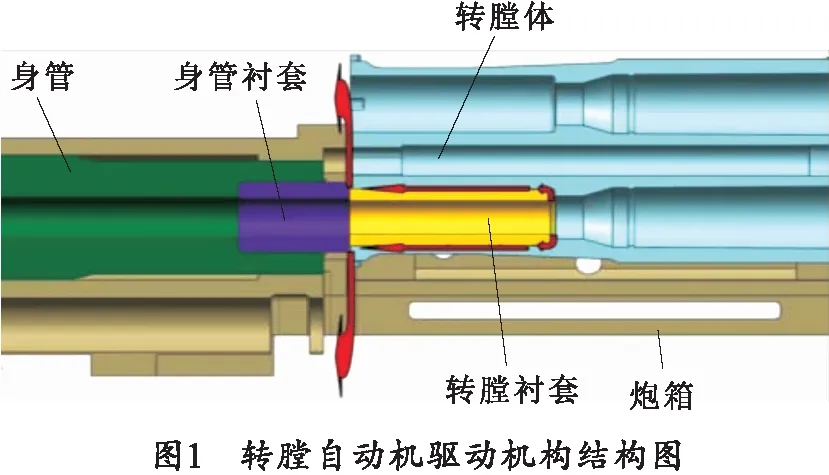

转膛自动机驱动机构结构如图1所示,通过分析其结构特性和功能特性[11],确定该转膛自动机驱动机构的闭气失效模式包括转膛衬套轴向间隙漏气和转膛衬套与身管衬套径向间隙漏气。

转膛衬套轴向间隙闭气特性建模的难点在于描述转膛体表面环形槽处流量变化。转膛衬套表面有4个环形槽,作用是减小接触面积以加大接触压力,增大气体阻滞作用,以减低漏气流量[12]。常用建模方法是气室模型,即将各环形槽看作相互连通的气室进行分析[1]。转膛衬套与身管衬套径向间隙闭气建模的难点在于求解可变接触压力下两平行粗糙表面间隙流量。一般求解思路是通过引入压力流量因子表征接触压力对间隙流量的影响[2]。

2 驱动机构闭气功能函数建模分析

2.1 转膛衬套轴向闭气功能函数建模分析

2.1.1 气室模型与基本假设

可将各环形槽视作相互连通的气室,受膛压作用,火药气体依次从各气室入口间隙进入气室,直至进入最后一个气室,经出口间隙流出驱动机构,如图2所示。根据工程经验,作如下假设:

1)气室内部压力近似看作均匀的,而气室出入间隙段气压呈线性变化,气室温度大致相同;

2)由于击发过程时间较短(仅4~5 s),故不考虑散热作用引起的气室压强变化;

3)压力作用引起的间隙变化作分段近似处理;

4)不考虑弹丸运动、定位键等影响。

2.1.2 气室压强与流量求解

各气室压强关系可据能量守恒方程确定[1]:

(3)

式中:pm、Vm、Tm、Wm、qm,i和qm,o依次为第m个气室压强、比容、温度、体积、输入流量和输出流量,m=1~4;p0、V0分别为膛压和膛内气体比容;k为绝热指数;Rc为火药气体常数;A为热功当量;a0为散热系数;Se为进气通道截面面积。

根据假设2),忽略散热作用的影响,可得

(4)

各气室比容Vm与输入输出流量qm,i、qm,o则满足以下气体质量守恒方程:

(5)

流量计算则可根据式(6)得到:

(6)

式中:S为进气通道面积;p为输入压强;V为输入比容;ξ为间隙流量系数,一般满足经验公式:

ξ=1.09δ0.56,

(7)

式中:δ为转膛衬套与转膛体孔单边间隙,完全偏心时间隙流量系数约为同心时的1.2倍[12]。

常数C由式(8)给出[11]:

(8)

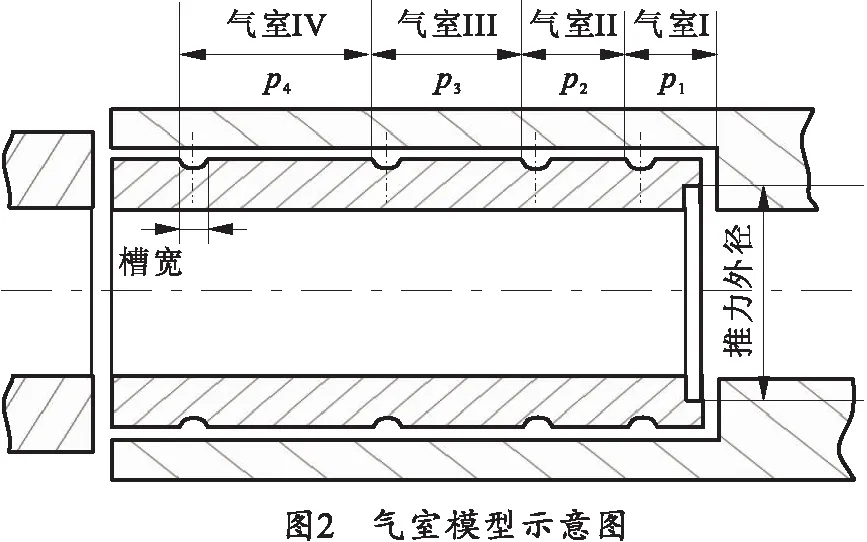

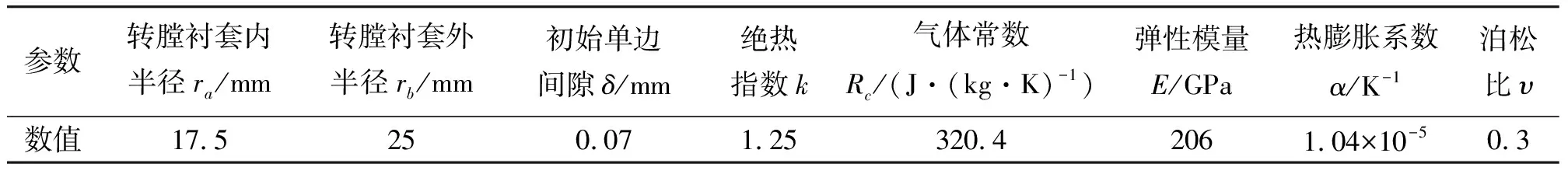

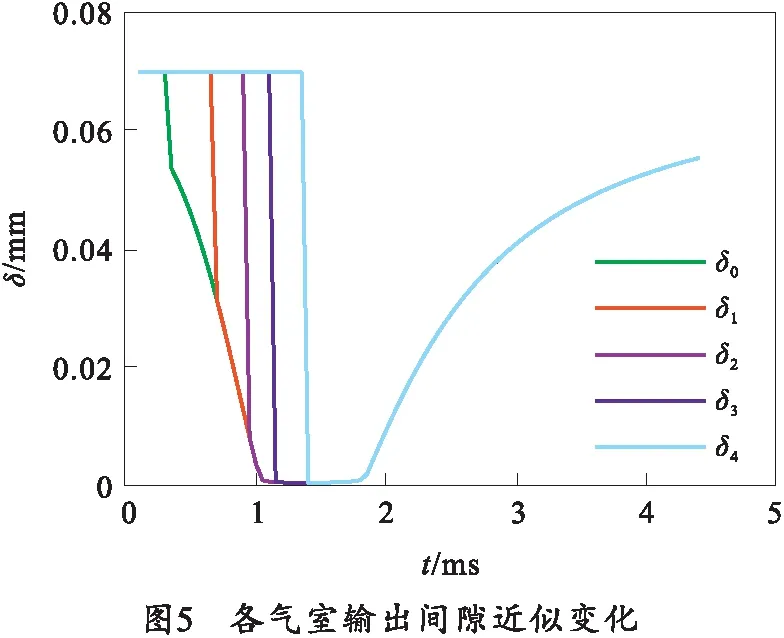

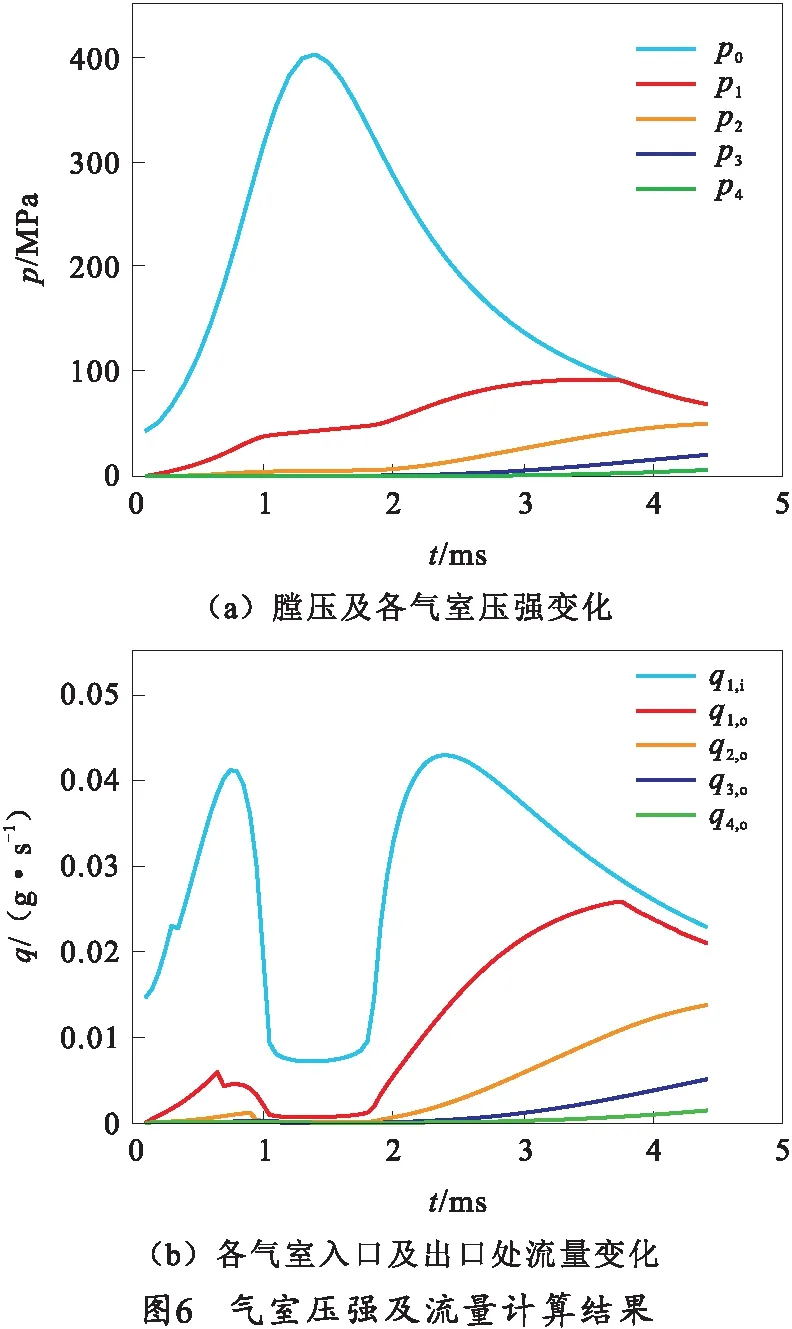

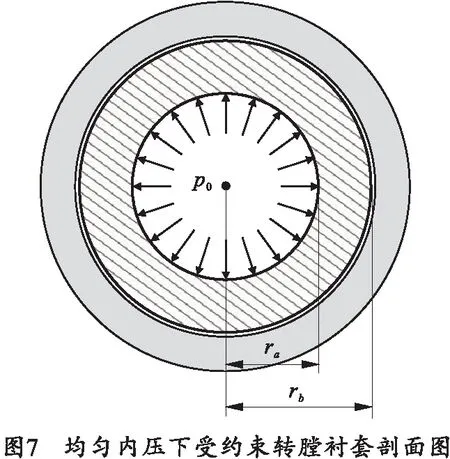

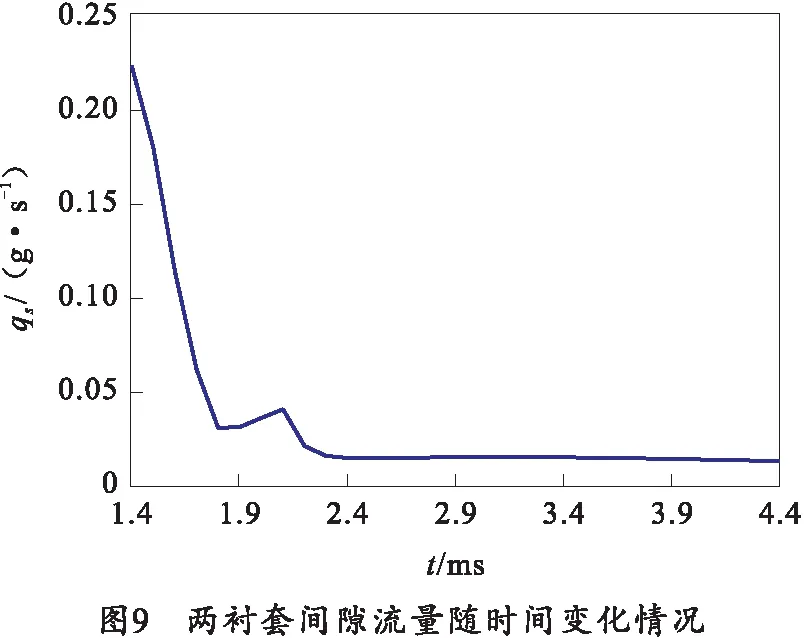

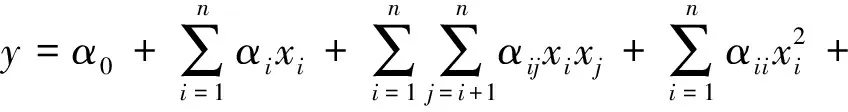

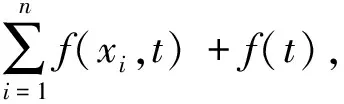

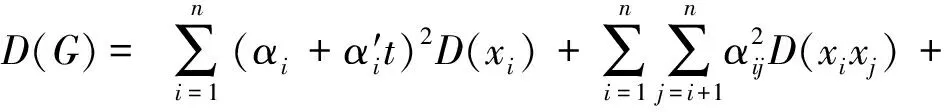

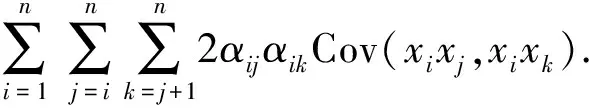

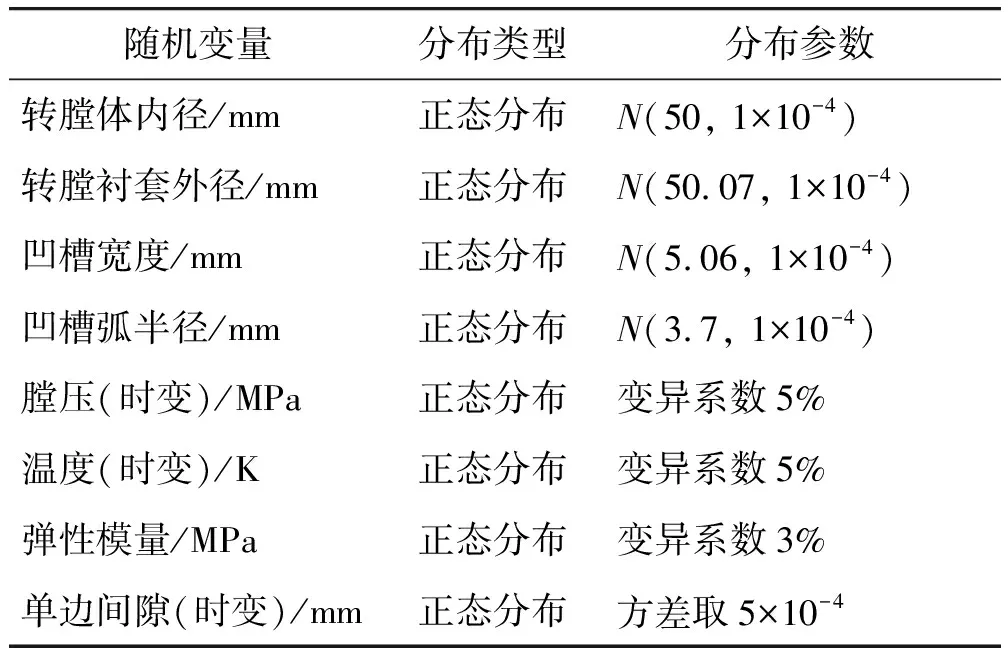

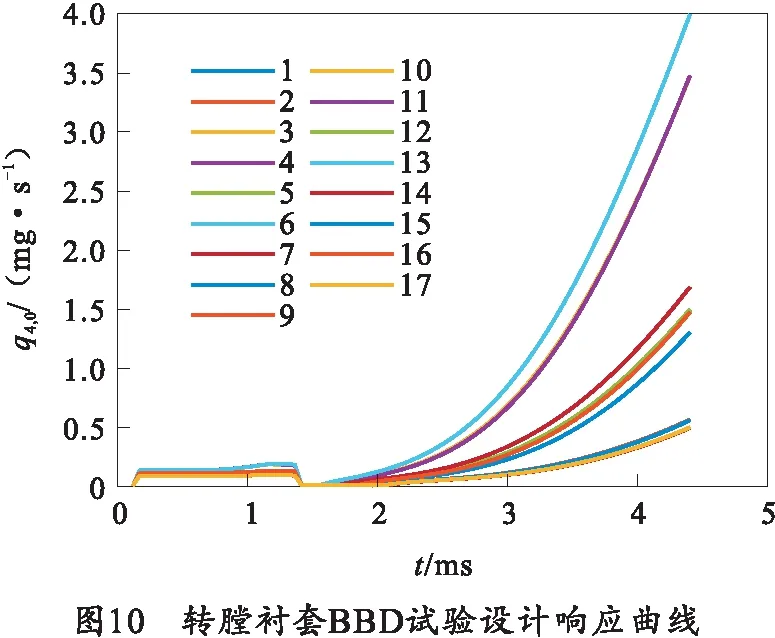

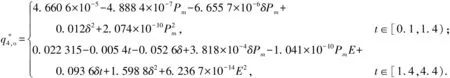

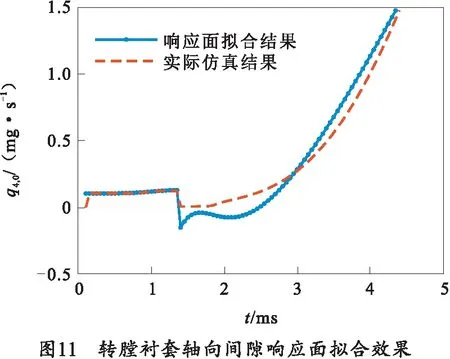

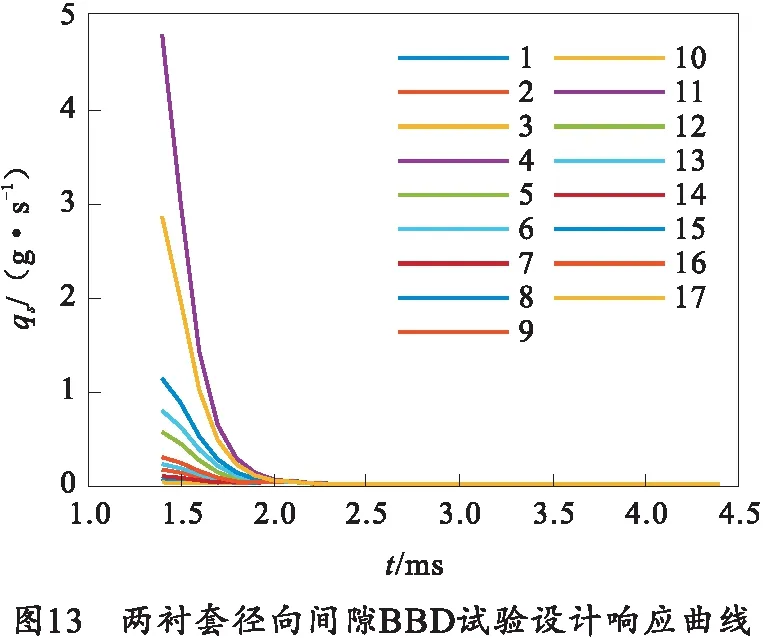

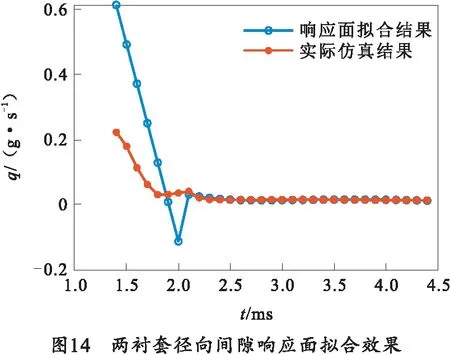

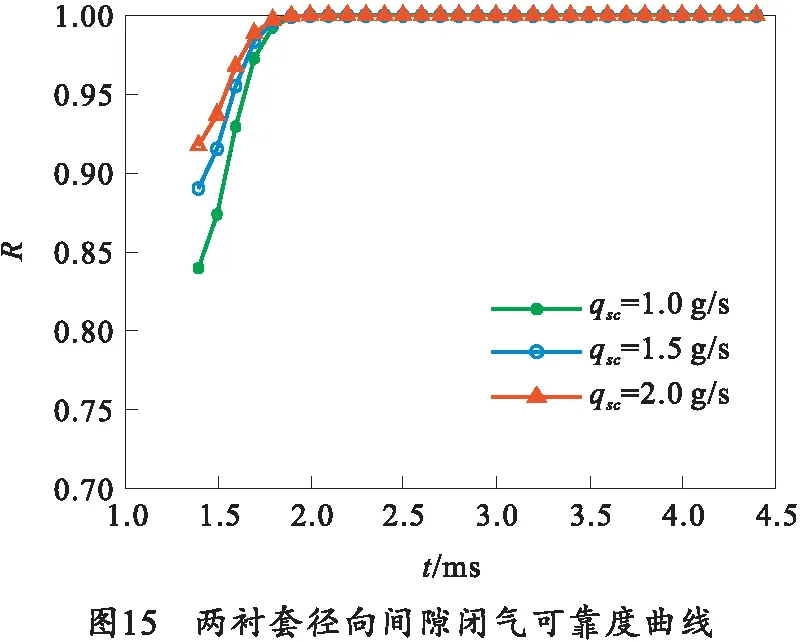

式中:k为绝热指数;po为输出压强,满足po 若根据试验测得膛压变化和温度变化,则联立式(4)~(8),应用数值求解方法,则可求得各气室压强、输入输出流量。而第Ⅳ气室输出流量即为驱动机构有效漏气流量。 2.1.3 压力膨胀作用与热膨胀作用 考虑不受外表面约束的转膛衬套,假设内部膛压p0沿内壁均匀分布,如图3所示。转膛衬套内半径为ra,转膛衬套外半径为rb,弹性模量为E,泊松比为υ。 上述为圆筒受均布内压问题,可根据弹性力学轴对称理论求得转膛体衬套内外径变化: (9) 式中:Δra、Δrb分别表示转膛衬套内外径变化量。 (10) 若膛压继续增加,即p0>p0c,转膛衬套外径受到转膛体孔内径约束,二者产生接触压力,此时间隙值较小,量值可根据2.2.2节的粗糙表面流量模型进行计算。 若转膛衬套与转膛体间隙为δ,热膨胀系数为α,初始温度为T0,当前温度为T,易得间隙热膨胀量Δδ=αδ(T-T0)。经计算Δδ远小于δ,因此热膨胀作用可忽略不计。 2.1.4 实例分析 某转膛自动机一次击发过程时内部膛压及转膛衬套温度变化情况如图4所示。 表1列举了气室模型相关的尺寸、气体和材料参数,将参数值代入式(10),可得转膛衬套与转膛体孔接触所需临界压强为 表1 气室模型相关参数 p0c≈330 MPa. 随弹丸逐步推进,气体压力逐步作用于转膛衬套,即气室Ⅰ~Ⅳ的间隙先后受气体压力膨胀作用影响而减小。为简化计算,现对气室间隙的变化做分段近似处理,如图5所示。其中δ0为输入间隙,δ1~δ4分别为气室Ⅰ~Ⅳ间隙。 将表1数值代入式(4)~(8),应用四阶龙格库塔法进行数值求解,时间范围为0~4.4 ms,步长取0.05 ms。计算采用上述时变分段间隙,并考虑压力膨胀作用对气室容积的影响,各气室压强及流量变化情况如图6所示。其中p0为膛压,p1~p4分别为气室Ⅰ~Ⅳ压强,q1,i为气室Ⅰ输入流量,q1,o~q4,o分别为气室Ⅰ~Ⅳ输出流量。由于气体经气室Ⅳ泄漏至外界,因此气室Ⅳ输出流量是反映该处漏气严重程度的主要性能指标。经计算,气室Ⅳ最大输出流量为1.48 mg/s。 由图6可知,除膛压外的气室压强均出现峰值下降和延后的现象,而气室流量也在1~2 ms段出现下凹的现象,其原因是因为气体推进引发压力膨胀作用导致转膛衬套受压,气室间隙先后减小,且影响随气压降低而下降。气室流量主要因间隙减小而降低,流量下降导致气室气体过渡历程变缓,因此气室压强峰值出现下降和延后。这与图5中间隙变化结果是吻合的。 2.2.1 基本假设 转膛衬套与身管衬套径向间隙漏气可等效为可变接触压强下两平行粗糙表面的漏气模型。分析思路是先求解接触压强的变化情况,再基于粗糙表面流量模型进行求解。根据工程经验,作如下假设: 1)忽略由于膛压作用引起内径变化导致衬套所受火药气体轴向分力的变化; 2)两衬套端面的接触压力分布均匀; 3)忽略端面圆角对径向推力的影响。 2.2.2 衬套间接触压强分析 (11) 根据2.1.3节的分析,膛压超过临界压强,即p0>p0c时,转膛衬套将与转膛体孔接触,将产生摩擦力阻碍转膛衬套运动。此时可将衬套等效为一个内部受均布压力,外侧受刚体约束的圆筒模型,如图7所示。 根据弹性力学轴对称理论,可得衬套与孔壁接触压强为 (12) 式中:p0为内部膛压;δ为衬套与转膛体孔间初始间隙;E为弹性模量;υ为泊松比;γ为摩擦系数。式(12)仅当p0>p0c时成立,当p0 若转膛衬套外壁与转膛体孔接触有效面积为Sl,两衬套有效接触面积为Sc,用fm表示衬套与衬套孔间的最大动摩擦力,则两衬套接触压强为 (13) 2.2.3 粗糙表面流量模型 (14) 式中:K′=0.000 3~0.003,本文取0.003;E′为等效模量,满足 (15) 根据变密度雷诺方程和间隙气体平均流动雷诺方程可得压力流量因子与膜厚比之间的关系。文献[2]经过数值模拟得到,压力流量因子与气体进出口压力差几乎无关,其与膜厚比的关系拟合结果为 φ=1-exp(-0.54δs/σ). (16) 则两粗糙表面受压接触下流量计算公式为 (17) 式中:qs0表示两光滑表面受压接触间隙流量;μ为气体粘度;b、L为泄漏路径宽度和长度;Rc为气体常数;T为气体温度;pA、pB为内外压强值。 2.2.4 实例分析 沿用2.1.4节数值计算数据,基于平行粗糙表面模型建立两衬套径向间隙的闭气性能函数,相关参数如表2所示。 表2 粗糙表面模型相关参数 两接触衬套材料相同,即E1=E2=E。根据假设1),端面受力均匀,因此气体沿径向发散式泄漏,式(17)中泄漏路径宽度和长度为b≈π·(D+d)/2=133.52 mm,L=(D-d)/2=7.5 mm。将膛压数据和表2中相关参数代入式(11)~(13),得到转膛衬套和身管衬套间接触压强变化,如图8所示。 将上述接触压强pc代入式(14)~(17),其中pA取内部膛压,pB取大气压强,可得两衬套间隙流量曲线,如图9所示。需要注意的是,弹丸在击发后1.4 ms到达两衬套间隙处,此时两衬套漏气才开始对击发性能产生影响。因此,将1.4 ms作为起点进行分析。初始内外压差最大,而后逐步下降,且接触压强逐渐递增,流量因子下降,流量迅减;以临界压强为转折点,衬套与外壁脱离接触,接触压强递减,流量因子上升,导致流量出现短暂回升;而后内外压差占主导因素,流量缓慢下降。两衬套间漏气流量最大值为0.223 g/s。 闭气可靠度被定义为瞬时流量不超过瞬时流量阈值的概率。而瞬时流量的不确定性则是由于输入设计参数的分散性引起的,因此需要先基于实际情况获取或者假定设计参数的分布,再根据瞬时流量函数的复杂程度确定可靠性建模方法。针对转膛衬套轴向间隙的闭气可靠性,其瞬时流量函数并非是显式的,而需通过复杂的数值方法进行求解;而两衬套间隙流量虽然具有显式表达式,但涉及参数较多,且包含非线性部分,并不适合直接用一次二阶矩方法计算。笔者先采用时变响应面方法对两个部位的闭气可靠性进行建模分析。 响应面建模分析的一般流程是先对设计参数进行随机性假设,其次基于灵敏度分析得到影响瞬时流量的关键参数,通过设计试验,以较少的试验次数得到响应面方程,进而求解可靠度。试验设计方法采用Box-Behnken试验设计(BBD);响应面方法采用与时间耦合的带交叉项二次响应面方法[7]: (18) 式中:f(xi,t)表征输入量与时间的耦合关系,一般令f(xi,t)=α′ixit即可;f(t)表征时变趋势。 若响应临界值为yc,则极限状态函数可表示为 G=yc-y, (19) 其均值和方差计算公式为 (20) (21) 则闭气可靠度可通过式(22)求得: (22) 转膛衬套轴向闭气性能模型相关参数分布假设如表3所示。 表3 转膛衬套轴向闭气性能模型相关参数分布 分别选取各参数的高水平μ+σ和低水平μ-σ替代正常水平进行瞬时流量的计算,以确定敏感参数。经计算,各参数灵敏度排序为 δ>Pm>E>T>c≈rc, (23) 式中:δ为单边间隙;Pm为膛压;E为弹性模量;T为气室温度;c为转膛衬套表面凹槽宽度;rc为转膛衬套表面凹槽半径。 以气室Ⅳ的输出流量q4,o作为输出响应,选取灵敏度最高的3个参数(单边间隙δ、膛压Pm、弹性模量E)进行三水平BBD试验,共17组,试验结果如图10所示。 数据具有明显的阶段性,将时间历程分为0.1~1.4 ms和1.4~4.4 ms分别建立时变响应面。采用逐步回归法进行拟合,拟合结果如式(24),响应面曲线如图11中实线所示,虚线为实际仿真结果。 (24) 由图11可知,响应面拟合效果较好。因此,式(24)所示响应面可用于替代复杂的数值积分运算。瞬时流量临界值q4c分别取0.005、0.006和0.007 g/s时闭气可靠度仿真结果如图12所示。 两衬套径向间隙闭气性能模型相关参数分布假设如表4所示。同样选取各参数高水平μ+σ和低水平μ-σ替代正常水平进行瞬时流量的计算。经计算,各参数灵敏度排序为 表4 两衬套径向间隙闭气性能模型相关参数分布 δ>Pm>E>T>f>L>…, (25) 式中:δ为单边间隙;Pm为膛压;E为弹性模量;T为间隙温度;f为转膛衬套表面摩擦系数;L为转膛衬套长度。 选取单边间隙δ、膛压Pm、弹性模量E进行三水平BBD试验,共17组,如图13所示。数据具有明显的阶段性,将时间历程分为1.4~2.0 ms和2.0~4.4 ms两段分别建立流时变响应面。响应面拟合结果如式(26),拟合曲线如图14所示。 (26) 由图14可知,前半段响应面分散性过大,且随时间突变,拟合精度较差;考虑到功能函数显式,复杂程度不高,且大致呈单调变化,最可能失效点即对应初始时刻点,因此可采用蒙特卡洛仿真进行离散点可靠度求解。瞬时流量临界值qsc分别取1.0、1.5和2.0 g/s,将其代入式(19)~(22),闭气可靠度计算结果如图15所示。 笔者主要研究了转膛自动机驱动机构的闭气可靠性问题。针对转膛衬套与转膛体轴向间隙,分析了压力膨胀作用和热膨胀作用对间隙的时变影响,建立了转膛衬套轴向间隙闭气性能模型。针对转膛衬套与身管衬套径向间隙,通过对转膛衬套受力分析确定临界状态,基于粗糙表面流量理论,建立了两衬套径向间隙闭气性能模型。应用BBD试验方法和带交叉项的时变二次响应面方程,分别对转膛衬套轴向间隙和两衬套径向间隙进行了闭气可靠性建模和闭气可靠度求解。主要结论如下: 1)据闭气性能建模分析结果,当前设计参数下,转膛衬套轴向间隙处最大瞬时漏气流量为1.48 mg/s,两衬套径向间隙处最大瞬时漏气流量为0.223 g/s。因此,两衬套径向间隙处闭气性能更低。 2)据闭气可靠性分析结果,对于转膛衬套轴向间隙,分别取瞬时流量阈值为0.005、0.006和0.007 g/s,闭气可靠度依次为0.863 8、0.920 6、0.957 4;对于两衬套径向间隙,分别取瞬时流量阈值分别为1.0、1.5和2.0 g/s,闭气可靠度依次为0.839 6、0.890 2、0.917 0。因此,同瞬时流量阈值下,转膛衬套轴向间隙闭气可靠度更高。 3)根据灵敏度分析结果,单边间隙、膛压、温度为关键影响参数。因此后续设计可将单边间隙值略微上调,同时优先降低两衬套接触端面粗糙度,增大推力外径和凹槽宽度;此外,还可通过提高转膛衬套外表面以及转膛体内表面加工精度,来提高整体闭气可靠度。

2.2 两衬套径向间隙闭气功能函数建模分析

3 驱动机构闭气可靠性建模分析

3.1 转膛衬套轴向间隙闭气可靠性建模分析

3.2 两衬套径向间隙闭气可靠性建模分析

4 结论