“吸盘3”挖泥船装驳装置改造及施工工艺

2023-03-01李日新周振宇

李日新,周振宇

(1.武汉理工大学 a.交通与物流工程学院;b.船海与能源动力工程学院,武汉 430063;2.长江航道工程局,武汉 430014)

太平口水道地处荆江大桥区域,以北汊为主通航水道,是长江航道历年重点保障水道,主要由长江武汉航道工程局承担疏浚施工任务,年疏浚量约400万m3,施工时间一般为8月至次年5月。受荆江大桥区水域和航道条件限制,要求疏浚时对航道的通航影响较小,施工时间短,航道底部需规则平整等,因而主要采用吸盘式挖泥船进行疏浚施工,即采用高压水流通过吸盘处的喷嘴高速射流切割需疏浚的泥土,形成高浓度的泥浆,再经泥泵真空吸入,通过舱内排泥管、边抛管输送排出至挖泥船外,或通过尾排管泵送至远距离指定区域[1-2]。

目前,针对绞吸式、耙吸式挖泥船的装驳新工艺在国内外已有部分应用[3-4],但吸盘式挖泥船大多仍采用边抛施工,而装驳新工艺的实施鲜有报道。因此,考虑针对“吸盘3”轮传统边抛施工方式存在的问题,同时也为了适应相关环保法规的要求,对“吸盘3”轮进行装驳装置的改造及装驳施工工艺探索,以期实现疏浚泥砂的装驳外运作业及再利用,为“吸盘3”轮新增一种舷外装驳施工方案,也可满足沿江地区对砂石材料的迫切需求。

1 “吸盘3”简介

“吸盘3”轮是全电推自航吸盘式挖泥船,自2015年出厂以来,一直在长江中下游航道疏浚工程中发挥着重要的作用,其主要参数如下。

总长:88.6 m;型宽:15 m;型深4.8 m;空载吃水:2.4 m;满载吃水:2.6 m;最大挖深:16 m;最小挖深:2.6 m;边喷排距:60 m;艉排排距2 000 m;主发电机组原动机:CAT3516B;转速:1 500 r/min;功率:1 717 kW;泥泵:MHD30×33-72;轴功率:1 546.6 kW;转速:274 r/min;流量:13 200 m3/h;扬程:37 m (边喷工况)。

其主要施工作业形式是通过2台Z型舵桨装置做顶推疏浚作业和依靠定位锚做直线绞进疏浚作业两种方式,泥浆外排有边抛和艉排两种方式。艉排方式受航道、水深、流速、通航等因素影响不便于使用,因此一直采用边抛施工工艺进行疏浚作业,常用的边抛施工工艺:船舶航行至施工区域,下放吸盘架至特定的深度,开启高压冲水泵和泥泵,将吸上泥浆,经过船上特设边抛管喷射到船外。通过调节舵浆的转速,使船舶移动,达到挖泥的目的。船舶所设边抛管伸出舷外长度为0~20 m,可以按照需要将管口转动到任何一舷侧与船的纵向中心线成0°~90°交角位置[5]。

2 装驳装置改造

2.1 边喷管改造

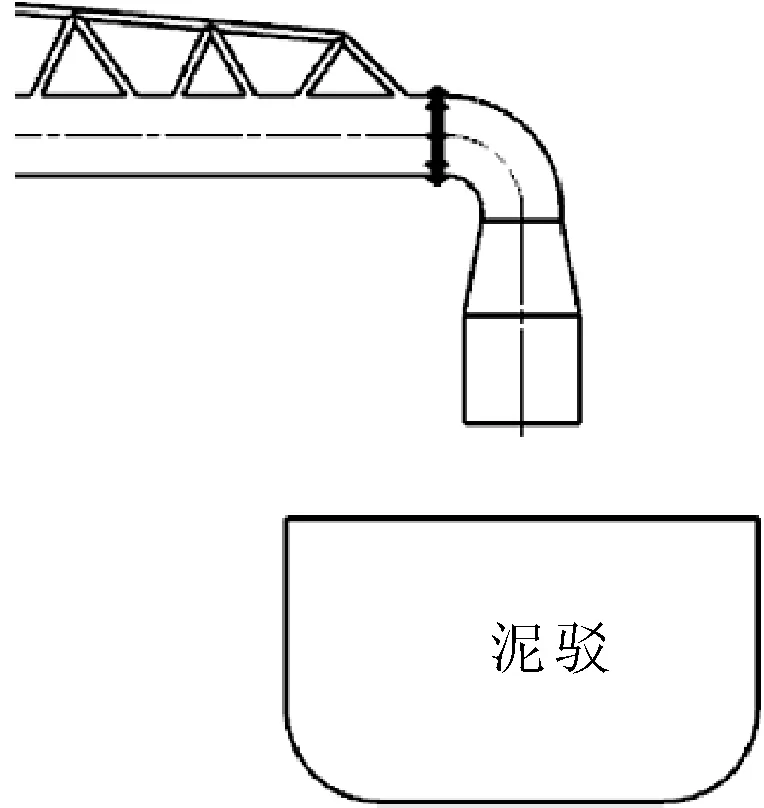

吸盘式挖泥船边抛施工采用的主要装置为安装于边抛架出口,呈45°角向上的喷管喷头,喷头可将疏浚后的泥沙呈抛物线喷出至指定地点,进行远距离扬弃,施工作业效果见图1。

如果改为舷外装驳施工后,需要将原喷头喷出方向调整为垂直向下,使喷出的泥沙集中装载到挖泥船旁配套的泥驳中,便于疏浚泥沙的收集和再利用,减少回淤。

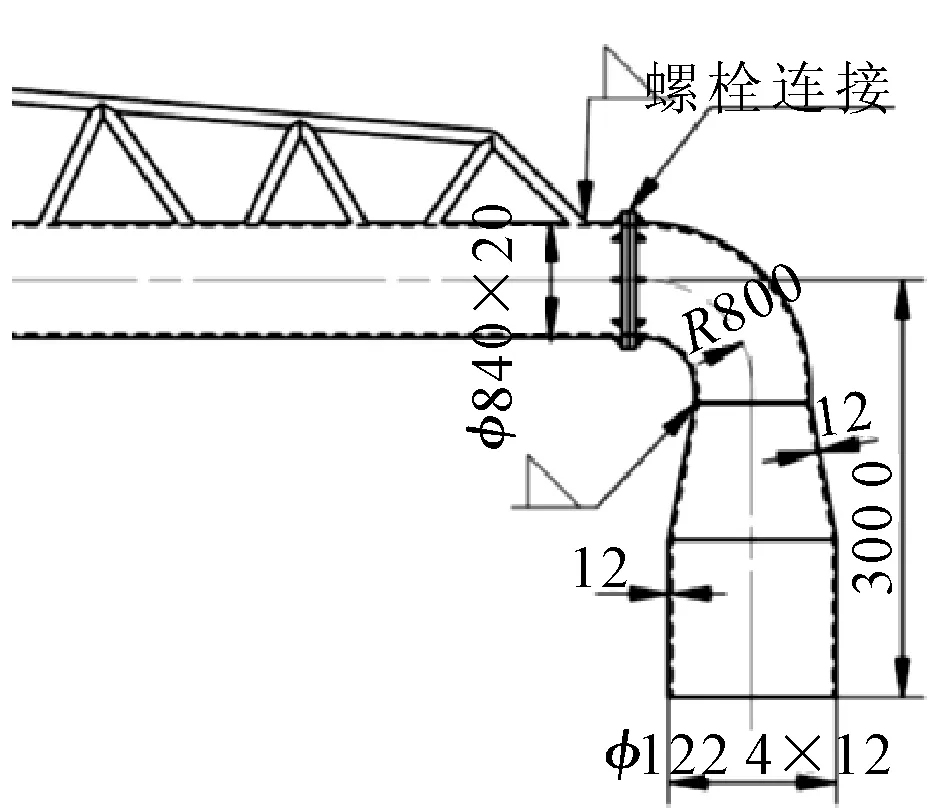

考虑挖泥船的施工工艺、船舶操作、疏浚设备、电气设备等的相关技术要求,根据泥泵流量、流速、转速、功率、扬程、最低吸入转速、其他设备负载等要求,并参考相关文献资料,经过计算和初步设计,确定将边抛架边喷管喷头改造成装驳装置,并设置一定消能措施。装驳喷嘴设计为一个大弯曲半径的90°弯管加一个异径管,可起到改变水流方向及喷出压力的作用,两者的材质相同。弯管下部与异径管相连接处预设坡口,经电弧焊牢固相连成整体,保证焊透,另一端焊接有带螺栓孔的法兰,其法兰及螺栓孔大小、分布与左端相连的边抛管法兰一致,两者通过螺栓及螺母连接,弯管法兰端面设有密封槽,采用O型橡胶圈对连接处进行密封,法兰背面加装有三角形筋板,起到加强作用,异径管出口处可设置若干条格栅。边喷管喷头装驳装置示意图见图2,其主要结构及尺寸见图3。

图2 “吸盘3”轮边喷管喷头装驳装置示意

图3 “吸盘3”轮边喷管喷头装驳装置结构

这种方式改造的装驳装置,涉及改造的设备、管系最少,改造周期短、费用低,挖泥船作业灵活性高,定位精度和可靠性高,挖泥船施工作业的操作基本没有改变。

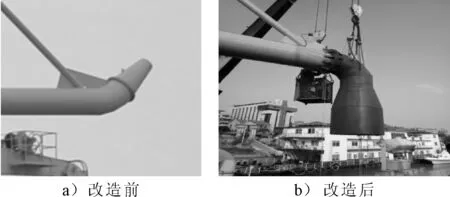

施工作业时随着边抛架向舷外旋转出一定角度,边喷管喷头装驳装置对准装载泥驳泥舱,即可进行泥沙装驳。根据配套泥驳的装载时间、运距、卸载作业时间等可配套多条泥驳进行装载作业,吸盘式挖泥船可不间断进行施工作业,如工况改变需进行边抛作业,则将边喷管喷头装驳装置更换为喷头即可。改造前后的装驳装置见图4。

图4 “吸盘3”轮边喷管喷头改造前后装驳装置

2.2 泥泵出口收缩管改造

由于边喷管喷头装驳装置为扩张管型,在短排距时排泥管中的沿程阻力降低,根据离心式泥泵特性曲线的关系,可导致泥泵的排量增大,所需功率相应增大,为避免相关设备超载和泥泵因流量过大,产生气蚀现象(“吸盘3”轮泥泵驱动装置为变频电动机,泥泵转速可在一定范围进行调节,根据计算,泥泵流量不能低于8 000 m3/h),因此需在泥泵出口管路至边抛管之间(考虑拆装方便,设在二层甲板处)增加一节收缩管,可对泥泵流量进行调节,防止设备超负荷和产生气蚀。该收缩管包含异径管、法兰及外接活动排泥管,法兰焊接在异径管大口径一端外侧,法兰上钻攻有螺栓孔,与外接活动排泥管安装时,通过螺栓连接固定。

3 装驳试验及施工工艺

3.1 装驳试验条件

装驳装置改造完成后,在荆州大桥下游南汊口区域进行装驳试验,试验区域相关参数:试验水深:8.5 ~9.2 m;试验区域风力:微风;试验区域流速:<2.5 m/s。

考虑“吸盘3”轮的自身尺寸及排水量,并参考长江中下游航道的适航船型,试验配备的泥驳为“江华999”号,具体参数如下。

自卸砂船总长:96 m;最大船宽:16 m;型深:4.98 m;最大船高:20 m。空载吃水:1.036 m;满载吃水:4.2 m;满载排水量:5 339.3 t;空载排水量:1 179.85 t。

航区为A级。

该船泥舱由4个683 m3分隔小舱组成,每个小舱呈倒椎体形式布置,可以有效减少自由液面对船舶装载产生的横摇影响,泥舱倒椎体形式布置也可增加船舶装载后的稳定性,船艏处设卸砂装置。

3.2 回转试验

“吸盘3”轮边喷管由原来的喷嘴改为现在的装驳装置,重量增加约为1.2 t,考虑到边抛回转机构的强度情况,需对其进行回转试验。转动边抛回转机构至左(或右)舷90°动作各2次,转动边抛回转机构使其停止在中位。整个转动过程应转动平稳,无抖动、无异响;记录回转机构的工作时间、工作速度,以及液压泵站相关泵组的运行参数并与改造前进行对比;检验边抛架及边抛回转机构的结构强度,观察结构有无变形、异响,焊缝有无裂纹等;转动边抛回转机构至左(或右)舷90°时,观察船舶倾斜情况,并做好相关记录。

转动边抛回转机构至左(或右)舷90°转动2次,整个过程转动平稳,无抖动、无异响、结构无变形,回转机构的工作时间、工作速度正常,液压泵站及马达运转正常,无异常震动、噪声,各参数与改造前对比无明显异常变化;船舶倾斜为1.5°,均在正常范围。

3.3 无泥驳清水、挖泥装载实验

转动边抛回转机构至左(或右)舷90°时,装驳装置进行无泥驳清水、挖泥装载实验,见图5。调速至边喷管出水,逐步加速记录泥泵转速、流量、流速等数据,机舱记录各设备数据;挖泥质量分数为0%逐渐增加至50%装载实验,记录泥泵转速、流量、流速、产量、质量分数等数据,机舱记录各设备数据,以便确定装驳时泥泵最佳转速及流量。

图5 “吸盘3”轮装驳装置进行无泥驳清水、挖泥实验现场

挖泥实验质量分数由吸盘头升高或降低来进行调节,调节范围保持在0~50%之间;泥泵变频电机最低转速:800 r/min,泥泵转速:160 r/min,泥泵流量:12 200 m3/h,泥泵变频电机转速:1 035 r/min,泥泵转速:207 r/min,泥泵流量:1 334 1 m3/h,流速:6.5 m/s,密度:1.3 t/m3,两台发电机组并车总功率:3 000 kW,输出功率:2 239 kW,剩余功率:961 kW,主发电机组、液压系统、疏浚设备、电气设备、齿轮箱等相关设备运转正常,各指标达到试验大纲要求。

3.4 装驳试验及施工工艺确定

“吸盘3”轮装驳试验前向荆州海事处、荆州航道处报备;两舷边增加直径1.5 m的轮胎靠把,防止与“江华999”泥驳相撞;利用主推进装置顶流挖泥施工,航速保持0.2~0.3 kn;“江华999”泥驳靠泊在“吸盘3”轮左舷(泥驳主副机处备用状态,随时按照“吸盘3”指挥进行操作),转动边抛回转机构至左舷约 30°处,驾驶台控制泥泵转速、流量渐进增加,随时观察两船舶靠泊、装载情况;“吸盘3”与“江华999”泥驳靠泊边艏部、舯部、艉部设专人值守,观察缆绳张弛情况,随时向“吸盘3”驾驶台汇报;“江华999”泥驳主甲板处设专人值守,观察泥舱装载情况随时向“吸盘3”驾驶台汇报;记录泥泵转速、流量、流速、浓度等相关数据,机舱记录各设备数据,试验效果见图6。

图6 “吸盘3”轮装驳装置装驳施工效果

装载试验从13∶10开始14∶50结束,历时1.4 h,移船时间:0.30 h,装载时间:1.10 h,泥驳装载量约:2 700 m3。挖泥质量分数:50%,航速0.2~0.3 kn。相关施工工艺参数:泥泵变频电机转速:1 035 r/min;泥泵转速:207 r/min;泥泵流量:13 341 m3/h;流速:6.5 m/s;密度:1.3 t/m3;2台发电机组并车总功率:3 000 kW;输出功率:2 239 kW;占总功率70%;剩余功率:961 kW;占总功率30%。主发电机组、液压系统、疏浚设备、电气设备、齿轮箱等相关设备运转正常,装驳时两船通讯畅通,两船靠泊、移船安全可靠,装驳试验按要求顺利完成,达到装驳装置改造的设计要求。

4 结论

1)将原设计的边抛作业改为直接装驳施工作业,可以实现疏浚泥砂的装驳外运或上岸处理,能够有效避免原有边抛施工带来的内落回淤导致航道反复疏浚的问题,也可对外运的疏浚泥沙进行后续处理,可满足沿江地区开发建设的用砂需求。

2)经过实际施工证明,此次边抛管喷口装驳装置的改造效果较好,具有结构简单、使用方便可靠、改造费用低等显著优点,并拓宽了“吸盘3”轮的施工范围,提高了船舶的经济效益。

3)此次改造为同类船舶装驳装置结构的改造工艺提供了参考方案,具有较强的工程指导意义,为长江航道的维护及疏浚弃砂再利用起到了积极的促进作用。